韶冶氧化物料处理技术的研究和生产实践

2019-03-22汤文俚

汤文俚

(广东中金岭南有色冶金设计研究有限公司,广东韶关 512024)

韶关冶炼厂(以下简称“韶冶”)采用密闭鼓风炉炼铅锌,此方法通常被称为ISP法。ISP问世之初,优势明显。它的特点是能同时炼锌和炼铅,对原料有广泛的适应性,除能处理典型的锌精矿和铅精矿外,还能处理湿法炼锌不能处理的铅锌混合精矿、湿法炼锌或传统炼铅法难以处理的不纯锌精矿和不纯铅精矿(如含铜或含银高的锌精矿和含锌高的铅精矿)[1]。但随着铅锌冶炼技术的进步,直接炼铅工艺和氧压浸出炼锌工艺取得很大的进展,它们的冶炼能力得到了大大的提升,而成本却反而下降,且随着选矿技术的进步,国内铅锌混合精矿显著减少,与单独炼铅工艺或湿法炼锌工艺相比,ISP工艺已慢慢丧失了优势。如果ISP只是处理单一原生铅锌精矿,则跟其它铅锌冶炼工艺相比已没有了任何优势。

为进一步发挥ISP工艺对原料适应性强的优势,提高铅锌冶炼的经济性和ISP工艺的延展性,为ISP工艺的发展提供良好的方向,ISP厂家都加大对处理各类含铅、锌二次物料的研究,如氧化锌物料、收尘烟灰、电尘烟灰、钢厂锌灰、反射炉烟灰、铜转炉烟灰、鼓风炉烟灰、镀锌灰渣、浮渣、蓝粉、锌浸出渣等。日本八户冶炼厂在ISP工艺处理氧化物料方面有着较为先进的经验,通过直接配入、制粒、热压团,年处理氧化物料达90 000 t多。韶冶也在各方研究的基础上,开展了对氧化物料处理技术的研究和应用,并在生产实践中取得了很大的成果。

1 氧化物料的物理化学性能

韶冶厂氧化物料的来源主要为韶冶厂内部的中间产物、各类收尘烟灰及外购氧化物料。

1.1 氧化物料化学成分及粒径分析

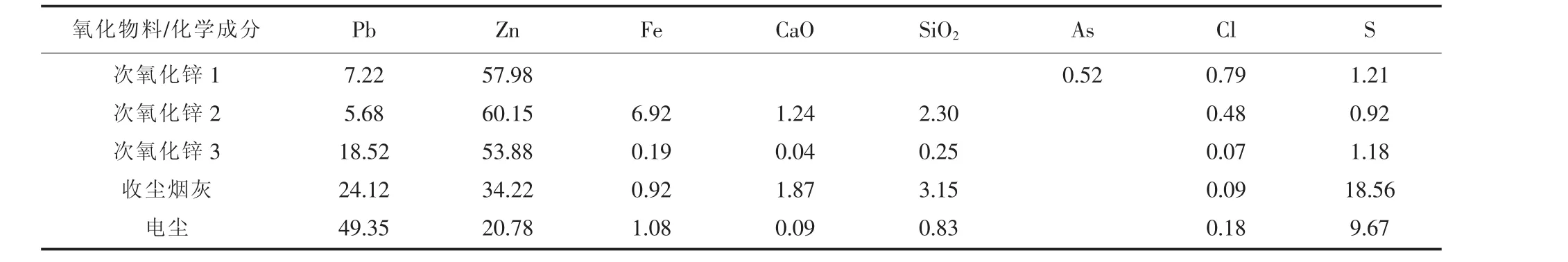

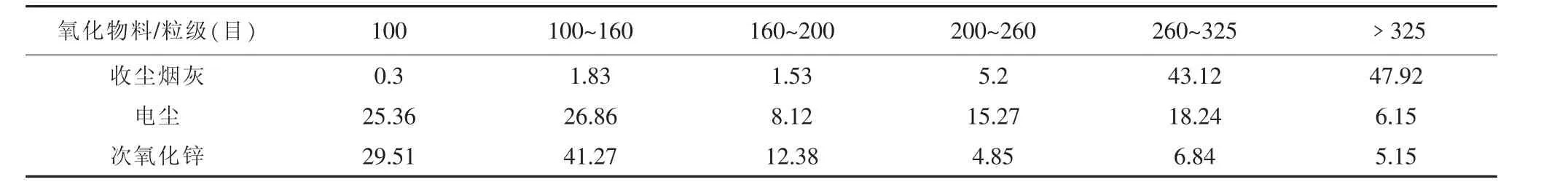

韶冶厂氧化物料的化学成分及粒径分析如表1~表 2。

由表1~表2可知,氧化物料的收尘烟灰、次氧化锌、电尘都富含铅、锌金属,极具回收价值,且其多为粒径较细小的粉末颗粒。

表1 氧化物料化学成分%

表2 氧化物料粒径分析%

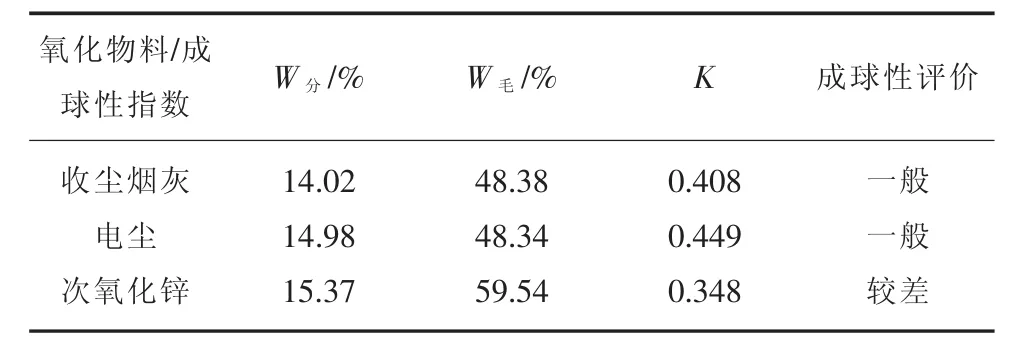

1.2 氧化物料成球性能分析

成球性能(K)是指细磨物料在自然状态下的滴水成球能力以及在机械力作用下的密集能力。对成球性能起主要作用的是颗粒表面的亲水性和形状。成球性指数(K)的计算公式为:

其中,α为最大分子水(%),β为最大毛细水(%)。

由公式(1)可知,K值实际上是指细磨物料表面所吸附的最大分子水量和毛细管中所能保存的最大毛细水量之比,通过压滤法可测定最大分子水含量及最大毛细水含量[2]。韶冶各种氧化物料的成球性指数及成球性评价见表3。

表3 氧化物料的成球性指数及成球性评价

由表3可知,收尘烟灰、次氧化锌、电尘成球性能均为一般甚至较差。

2 传统处理方式的弊端

韶冶对中间氧化物料传统的处理方式是用装甲车将各地点的粉状物料运输至烧结车间精矿14#仓,然后通过汽车自卸倾倒至仓内,在生产中通过吊车抓配后,再进入烧结车间生产,烧结车间生产出合格的烧结块再进入鼓风炉进行熔炼,而这种传统处理方式存在以下弊端。

2.1 传统运输方式造成环境污染

装甲车反复往返于各氧化物料收集点,劳动强度比较大,消耗大量人力和物力。装甲车在装车及运输物料的过程中,难免有落料和扬尘,对路面和空气造成污染。汽车在卸料过程中,升斗时也会有落料造成污染。多数情况下,由于物料流动性不强,汽车必须进行多次倒退或紧急刹车,以致在倾倒过程中形成大量扬尘,造成环境污染。

2.2 氧化物料对烧结工艺的不利影响

2.2.1 氧化物料对烧结炉料的影响

由表3可知,那些返回烧结机进行烧结生产的氧化物料,大多为粒径较细小的粉粒,这些粉粒的表面亲水性很差,不适宜造球,含挥发性成分高,在烧结的高温环境下,水分极易丢失,甚至在预热干燥工序中就粉化了,粉化后脱离料层随着烟尘飞扬,造成烧结电尘、收尘烟灰等中间物料增多,而这些物料又返回作为烧结配料,返回的越多则烧结系统产生的也越多,由此陷入恶性循环,严重制约了ISP工艺处理氧化物料的能力[3]。另外,这些物料致使烧结料层透气性差,降低烧结机的脱硫能力,致使烧结过程控制较为困难,表现在烧结效果上则是烧结块的数量减少,烧结块的强度也变差。

2.2.2 氧化物料对烧结焙烧过程的影响

由于氧化物料的配入,烧结机单位时间精矿的投入量减少,精矿的减少则含硫量减少,而硫是烧结机用于烧结生产的一种燃料,因此造成烧结过程温度不够,致使焙烧反应不完全、彻底。同时由于氧化物料的传热性能较差,致使烧结过程热量不均衡,这些都影响烧结块主体相的进一步生成,降低烧结块的结块率。

3 氧化物料处理方法的改进措施

3.1 针对运输方式的改进措施

韶冶厂各炉窑产出的各种粉状氧化物料含有丰富的铅、锌、镉等有价金属,极具回收价值,但其流动性较差,如何把整车的粉状氧化物料连续有序地加入输送管路一直是韶冶未解决的难题。近几年来,韶冶烧结车间加大了攻关力度,投入了大量资金,通过多次试验和实践,最终采取的改进措施如下:1)在装甲车底板增加电动振打器,在出料斗上增加气动震动器,同时设置1套补气系统,保证了车内物料具有足够的流动性,使其能够持续、有序地进入下料口。同时,编程设计了1套装甲车底板振打器自动振打程序,实现操作自动化和简单化。2)设计并完善了1套ZT560真空输送系统,并针对真空输送系统运行中的反吹动作,研究安装了1套管路缓冲器,避免了系统反吹过程中物料堵塞输送管路而影响二次输送,从而保证了输送过程中不断料、不堵料。3)为避免装车甲在升斗期间落料造成污染,设计安装了尾板夹紧装置。

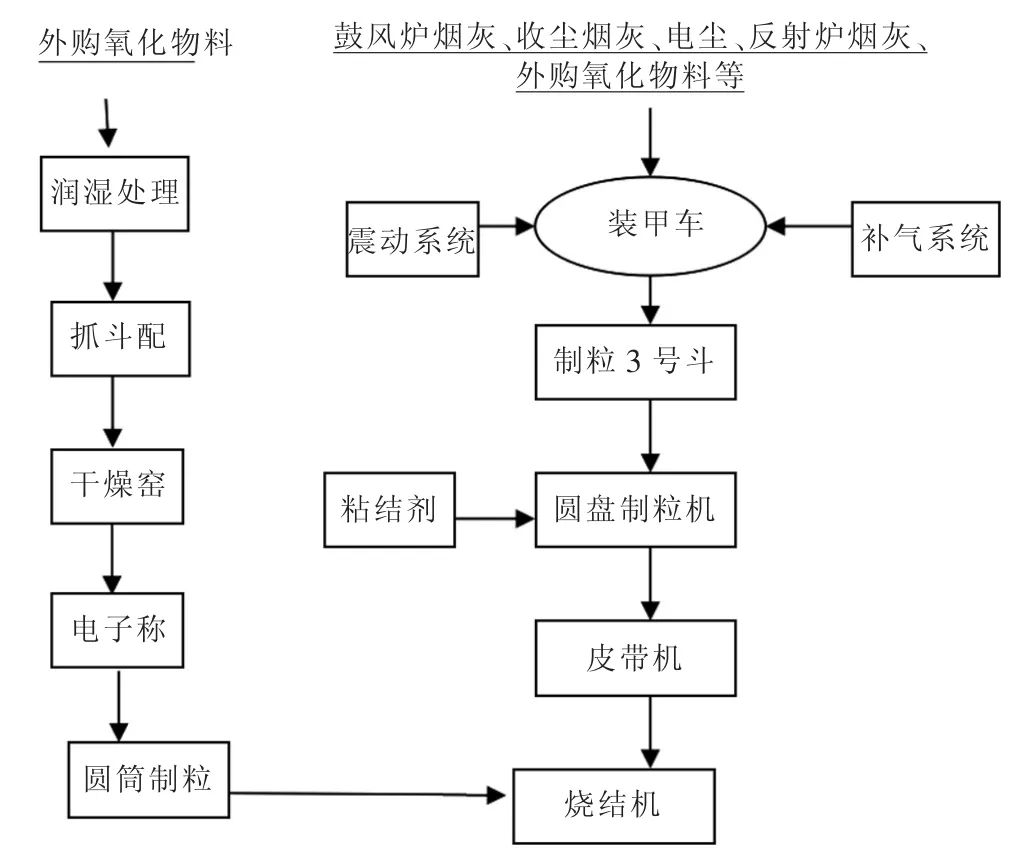

通过以上措施,在将氧化物料自动输送至制粒3#料斗的过程中(见图1),实现了车内物料的破拆、流动、输送一体化,运输过程中无扬尘、无污染,真正实现环保无害化输送,操作上实现了自动化、简单化,减轻了劳动强度。

图1 韶冶氧化物料处理的工艺流程

3.2 针对烧结工艺的改进措施

3.2.1 新建1套制粒系统(圆盘制粒机)

2015年,韶冶烧结车间电尘制粒技术研究成功和投入应用。2016年,车间在电尘制粒技术研究成功的基础上,又对烟灰的制粒技术进行研究并成功投入应用。在具备“硬件”的基础上,韶冶烧结车间经过反复试验,通过分析各中间氧化物料和外购氧化物料的组成成分和物理性能,摸索出合理的操作参数,生产出了合格的颗粒。氧化物料通过制粒后再进入烧结机进行烧结生产,大大降低了对烧结工艺的影响。

同时,对烧结机的生产工艺参数也作适当的调整,加强烧结过程的控制,提高烧结过程的精准性。韶冶采取的措施主要有:1)配料中加入石灰用来改善钙硅比,实践证明,mCaO/mSiO2的值在1.47时,烧结效果最佳;2)保证入烧结机的硫量,根据来料成分进行精准配比,确保入机硫量在规定的范围内;3)适当提高烧结的料层高度;4)适当增大烧结的鼓风量。通过以上这些措施,烧结块的质量和数量都基本达到了以前未加氧化物料时的水平[4]。

3.2.2 对直接配料用的氧化物料进行润湿处理

韶冶外购的氧化物料部分作为配料用(用于调节干精矿含硫),见图1。氧化物料的成球指数较小,粘性差,对配料部分氧化物料先进行洒水润湿处理,然后再与精矿配比进入圆筒制粒,可以提高混合料的成球性能,从而提高制粒效果。韶冶的实践表明,与氧化物料配料前不润湿相比,其润湿后的制粒效率增加33.28%,制粒小球湿强度、干强度、干磨强度分别提高35.96%,61.98%,31.06%,抗粉化能力提高35.21%。氧化物料经润湿、制粒后再加入烧结机进行烧结生产,减少了烧结过程中烟灰及二次物料的产生量,大大减轻了对烧结工艺的影响。

4 实践效果

4.1 氧化物料输送及制粒情况

通过对氧化物料运输方式的改进与完善,韶冶对氧化物料的运输能力有了提高,从起初的1个白班输送1车(约3 t)进入制粒料斗,到现在可以实现1个白班输送3到4车。截止到2017年底,已将396车(约1 200 t)厂内氧化物料输送进制粒料斗,全部制成合格的颗粒后,返回烧结机生产。

4.2 实践后的烧结工艺情况

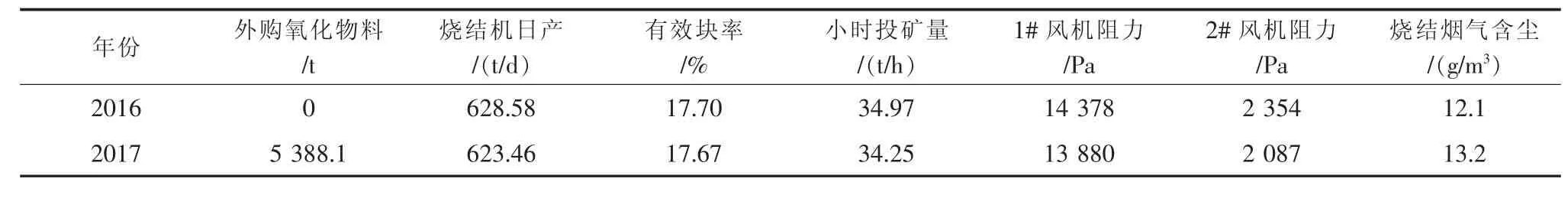

通过加强配料管理,改进氧化物料的处理方式,2017年,韶冶烧结机在处理完系统内氧化物料的同时,共处理外购氧化物料5 388.1 t。烧结工艺参数对比见表4。

表4 2016年与2017年烧结机工艺情况对比

从表4可得出,烧结机氧化物料处理量增加了5 388.1 t,烧结机产能基本保持不变,各工艺指标也变化不大。2017年的生产实践表明,此项技术应用效果良好。

4.3 经济效益分析

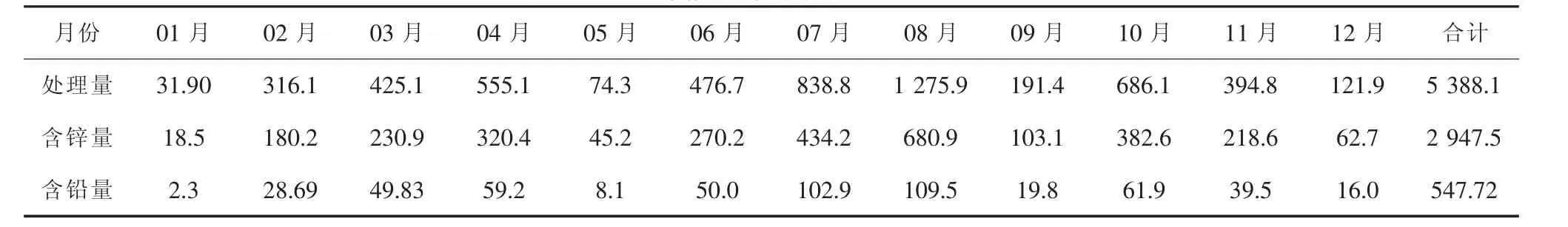

2017年韶冶外购氧化物料总处理量为5 388.1 t,氧化物料日处理量见表5。

表5 2017年韶冶外购氧化物料日处理量t

2017年,外购氧化物料的锌价比外购锌精矿的锌价便宜2 500元/t,氧化物料的铅价比锌精矿的铅价便宜680元/t。如果按85%直收率来计算,在同等产出的前提下,2017年韶冶节约成本为:(2 500×2 947.5+680×547.72)×0.85=6 580 020 元,可见经济效益十分可观。

5 结束语

1)韶冶通过改进传统的运输方式,实现了车内物料的破拆、流动、输送一体化,运输过程实现了环保无害化输送,操作上实现了自动化,降低了劳动强度。

2)韶冶通过改进烧结工艺,在同等产出的前提下,烧结机氧化物料处理量增加,各工艺指标变化不大,经济效益可观。