切割点对长庆减压蜡油氮化物组成和催化裂化性能的影响

2019-03-22刘熠斌曲志海陈小博杨朝合

刘熠斌, 曲志海, 陈小博, 冯 翔, 杨朝合

(1.中国石油大学 重质油国家重点实验室, 山东 青岛 266580; 2.珠海宝塔石化有限公司, 广东 珠海 519090)

减压深拔是指在降低装置操作压力条件下提高直馏蜡油切割点的一种减压蒸馏技术,切割温度一般高于565 ℃。我国的减压深拔技术起步较晚,但发展很快,多家炼油化工企业均已采用减压深拔技术[1-4]。国外对减压深拔技术的研究较早,目前有多家外国公司拥有独立的减压深拔技术,如Shell公司的HVU减压深拔技术切割点可以达到585 ℃;德国MIRO减压装置的减压蜡油切割点为605 ℃;KBC公司的原油深度切割技术可使减压蒸馏切割点高达607~621 ℃[5]。

减压深拔技术可以提高直馏蜡油的产量,为催化裂化和加氢裂化提供更多的原料,但是切割点的提高会使减压蜡油的密度、残炭及杂原子含量增加[6]。尤其是N含量的增加,不仅造成催化裂化过程中污染物排放的增加,而且其中的碱氮化合物易引起催化剂的中毒失活,使催化剂的活性和选择性下降。越来越多的研究表明,碱性氮化物对催化剂的毒害作用大小除了与总碱氮含量有关外,还与分子大小、杂环类型、分子饱和程度等分子结构有关。Li 等[7-9]指出,氮化物对催化裂化催化剂的毒害作用主要取决于氮化物分子结构和组成,而不是其含量,而且其毒害作用随着分子中芳环数的增加而增强。

电喷雾-傅里叶变换离子回旋共振质谱仪的出现使重质油中杂原子化合物的分析和表征成为可能,可用于S、N、O等杂原子化合物的分析[10-13]。随着焦化蜡油、页岩油等高含氮原料在催化裂化装置的加工,人们对氮化物的分析表征更为重视,电喷雾-傅里叶变换离子回旋共振质谱仪的应用也更为广泛[14-16]。笔者以提高蜡油切割点,增加催化裂化原料为出发点,选择长庆原油的常压渣油为原料,采用实沸点蒸馏和分子蒸馏得到不同终馏点的直馏蜡油,详细分析了其理化性质,通过电喷雾傅里叶变换离子回旋共振质谱分析了其中的氮化物,并在固定流化床实验装置上进行了催化裂化性能的初步研究。

1 实验部分

1.1 原料和催化剂

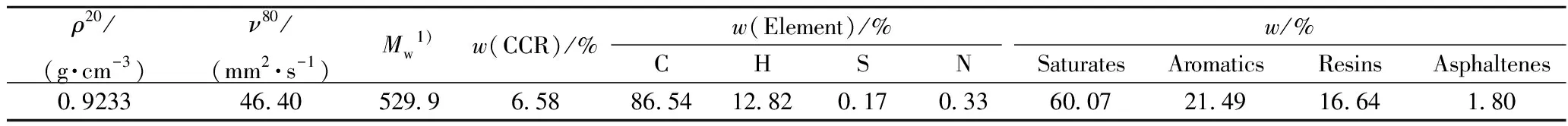

实验所用原料为长庆原油的常压渣油,其基本性质见表1。由表1可知,长庆原油属于石蜡基原油,其常压渣油密度较低,饱和分和氢质量分数均比较高,S质量分数很低,但是残炭质量分数较高。

表1 原料的主要性质Table 1 The properties of feed

1) Vapor pressure osmometry

催化裂化实验采用的催化剂为兰州石化公司催化剂厂生产的LVR-60R重油转化催化剂,使用前经过水热老化处理,老化温度800 ℃,老化时间为8 h。经过水热老化处理后的催化剂的XRD表征如图1所示。由图1可知,谱图中存在5个USY和2个Al2O3的特征衍射峰,表明催化剂的主要成分是USY分子筛,剩下的成分主要为Al2O3。催化剂的性质列于表2。

图1 催化剂XRD谱Fig.1 XRD patterns of catalyst

1.2 实验装置

常压渣油的切割通过实沸点蒸馏和分子蒸馏进行。实沸点蒸馏采用Oilpro 公司VDS-06L-04A减压蒸馏装置,获得终馏点为500 ℃和530 ℃的减压蜡油。分子蒸馏采用UIC-GmbH公司的KDL-5刮膜式分子蒸馏装置,获得终馏点为550 ℃和580 ℃的减压蜡油。

在固定流化床装置上进行催化裂化实验,流程如图2所示。原料预热至80 ℃由原料泵抽出与蒸汽发生器产生的水蒸气一起进入预热炉加热至300 ℃,进入反应器,与处于流化状态的高温催化剂接触反应,反应后的产物经过冷凝分离为液体和气体。液体产物通过液收瓶收集,液收瓶由循环制冷机提供 -3 ℃ 的冷剂制冷。气体产物通过排水集气法收集,沉积在催化剂上的焦炭经过汽提后从反应器内抽出进行定碳。

表2 催化剂的基本性质Table 2 Properties of catalyst

图2 固定流化床实验装置流程示意图Fig.2 Schematic diagram of fixed fluidized bed unit1—N2; 2—Water tank; 3—Pump; 4—Feed tank; 5—Preheater;6—Scale; 7—Pump; 8—Steam generator; 9—Preheater;10—Furnace; 11—Reactor; 12—Liquid receiver; 13—Cold trap;14—Gas collector; 15—Water tank

1.3 产物分析

经过蒸馏得到减压蜡油,根据相关的国家标准分析其基本物化性质。采用Bruker 9.4T Apex-Ultra 型电喷雾傅里叶变换离子回旋质谱分析蜡油中的含氮化合物,其中采用正离子电喷雾分析碱性氮化物,采用负离子电喷雾分析非碱性氮化物。具体的分析方法参见文献[14-16]。

减压蜡油经过催化裂化后的产物包括裂化气、液体产物和焦炭。裂化气采用炼厂气分析气相色谱仪进行全组分分析,其中C5及以上组分划归汽油馏分;液体产物分离水分后进行模拟蒸馏分析,并按照汽油(<200 ℃)、柴油(200~350 ℃)和重油(>350 ℃)划分为不同馏分;沉积焦炭的催化剂经汽提后,通过HX-HW8B 型高频红外硫碳分析仪测定焦炭含量。为了准确描述实验结果,做如下定义:

蜡油转化率=干气产率+液体收率+焦炭产率;液体收率=液化气产率+汽油产率+柴油产率;轻油收率=汽油产率+柴油产率。

2 结果与讨论

2.1 切割点对减压蜡油性质的影响

我国目前采用的减压深拔最高温度可以达到580 ℃,因此以长庆原油的常压渣油为原料,通过实沸点蒸馏和分子蒸馏得到切割点分别为500 ℃、530 ℃、550 ℃和580 ℃的减压蜡油,计算其收率,测定其密度、黏度、残炭、平均相对分子质量及其C、H、S、N各元素质量分数,结果如表3所示。

由表3可知,随着切割点的提高,蜡油的收率逐渐增加。如果从常规减压蒸馏切割温度500 ℃提高到减压深拔的580 ℃,蜡油的收率可以增加15百分点,而密度、残炭、黏度、氢质量分数等指标变化幅度较小。其密度小于0.89 g/cm3,氢质量分数超过13.5%,是非常优质的催化裂化原料,但残炭质量分数最高仅为0.21%,反应过程生焦量可能不足,从而使再生剂的温度达不到要求。

表3 不同切割点减压蜡油的性质Table 3 Properties of VGOs with various cutting point

1) Vapor pressure osmometry

2.2 减压蜡油中氮化物的表征

石油中单体化合物的数量非常多, FT-ICR MS 也只能从元素组成上对不同石油分子进行分类,目前的处理方法是将石油中的化合物按照“类”和“组”划分,即含有相同杂原子数目的化合物为1类,同类化合物分子中环烷数和双键数之和(等效双键数 DBE)相同者为1组,每组化合物存在1个不同碳原子数的分子式序列。

正离子电喷雾离子回旋共振质谱鉴定出的4种蜡油馏分中碱氮化合物只有N1类和N1O1类,根据正离子电喷雾离子回旋共振质谱中的峰强度计算不同种类化合物的相对丰度如表4所示。其中以N1类氮化物为主,相对丰度接近80%。切割点的升高对氮化物类型没有明显的影响。

表4 减压蜡油中碱性氮化物的相对丰度Table 4 Relative abundances of basic nitrogenclass species in various VGOs

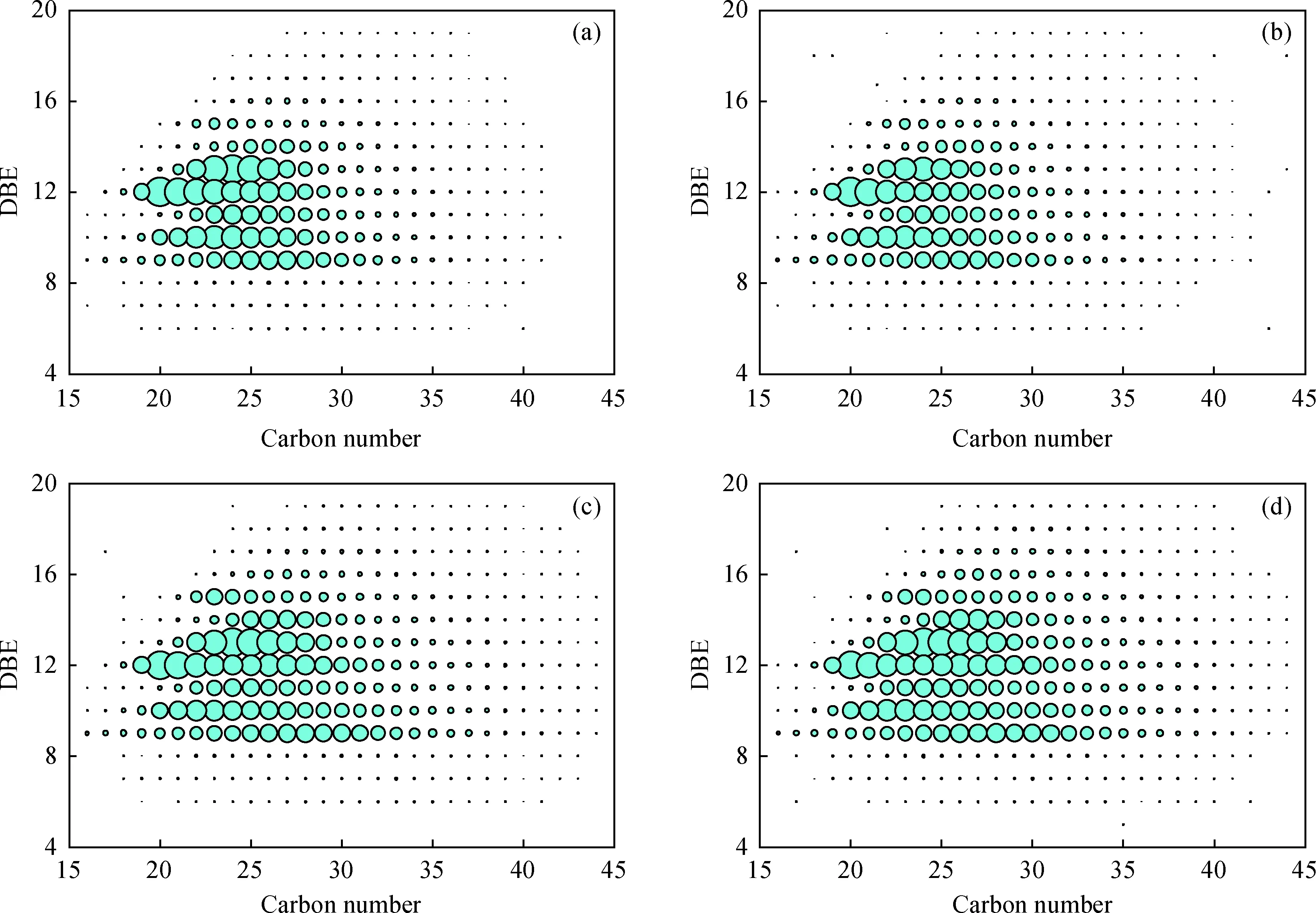

4种蜡油馏分N1类碱氮化合物DBE随碳原子数的变化如图3所示。

图3 减压蜡油中N1类碱氮化合物DBE随碳原子数的变化Fig.3 Plots of DBE as a function of the carbon number for N1 basic nitrogen class species in various VGOs(a) 350-500 ℃; (b) 350-530 ℃; (c) 350-550 ℃; (d) 350-580 ℃

由图3可知,DBE主要分布在6~13之间,几乎不随着切割点的增加而变化。DBE的数值说明,在蜡油中的碱性氮化物以喹啉类为主,DBE为7~9主要是喹啉化合物,10~12则主要是苯并喹啉化合物。随着蜡油切割点的提高,碱性氮化物的碳原子数有少许增加。当切割点为500 ℃时,碳原子数集中在25~40之间;当切割点升高到580 ℃时,碳原子数则主要集中在30~45之间。

负离子电喷雾离子回旋共振质谱鉴定出的4种蜡油馏分中非碱氮化合物有N1类、N1O1类和N1O2类。根据谱图中的峰强度计算不同种类化合物的相对丰度如表5所示。其中N1类的相对丰度接近90%,是最主要的非碱氮化合物。

4种蜡油馏分中N1类非碱氮化合物DBE随碳原子数的变化如图4所示。

由图4可知,减压蜡油中的N1类非碱性氮化物的DBE集中在9~13之间,碳原子数集中在20~30 之间。随着切割点的升高,其碳原子数有逐渐增加的趋势。DBE的数值说明其非碱性氮化物主要是咔唑类。其中DBE为9可能为带烷基侧链的咔唑化合物;DBE为12则可能是苯并咔唑类化合物。

表5 减压蜡油中非碱性氮化物的相对丰度Table 5 Relative abundances of non-basic nitrogenclass species in various VGOs

图4 减压蜡油中N1类非碱氮化合物DBE随碳原子数的变化Fig.4 Plots of DBE as a function of the carbon number for N1 non-basic nitrogen class species in various VGOs(a) 350-500 ℃; (b) 350-530 ℃; (c) 350-550 ℃; (d) 350-580 ℃

2.3 切割点对减压蜡油催化裂化性能的影响

以上述4种减压蜡油为原料,在固定流化床实验装置上进行催化裂化反应,反应温度为510 ℃,质量空速为12 h-1,剂/油质量比为5,催化剂装填量为250 g,产物分布如表6所示。

随着切割点的提高,减压蜡油中含有的重质组分逐渐增多,其裂化性能应该变差,但是长庆原油的4种减压蜡油的转化率几乎没有什么变化。减压深拔的减压蜡油(<580 ℃)对比常规减压蒸馏得到的减压蜡油(<500 ℃),转化率仅仅下降了1百分点,总液体收率下降了1.5百分点,而轻油收率下降了约2.3百分点,液化气的收率有所增加。切割点的提高,会增加蜡油中多环芳烃的含量,而且主要增加的是带烷基侧链的多环芳烃。蜡油中芳烃的环数集中在3~4环,随着切割点的提高,其平均相对分子质量逐渐增大,主要是由于多环芳烃侧链的增加造成的。这些侧链在催化裂化过程中断链生成液化气,使液化气的产率增加。而汽油和柴油主要是由饱和分催化裂化而来,多环芳烃的增多使饱和分的含量减少,从而使汽柴油的收率降低。

表6 不同减压蜡油催化裂化产物分布Table 6 Product distributions for catalytic cracking of various VGOs

T=510 ℃; MHSV=12 h-1;m(Catalyst)/m(Oil)=5;m(Catalyst)=250 g

3 结 论

长庆减压蜡油的切割点由500 ℃提高到580 ℃,可以多获得15百分点的减压蜡油,而且减压蜡油的性质和催化裂化性能均没有明显的变化,液体收率和轻油收率有所降低。切割点对减压蜡油中的S、N含量和氮化物的类型几乎没有影响,其中碱氮化合物以喹啉衍生物为主,而非碱氮化合物以咔唑衍生物为主。由此说明长庆原油适合采用减压深拔技术以增加催化裂化原料。