飞机结构外R区的在役原位检测方法

2019-03-22,,

, ,

(中国飞机强度研究所,西安 710065)

无损检测技术在飞机的全寿命过程中起着极其重要的作用,它对保障飞行安全,延长飞机寿命都具有非常重要的意义[1]。在飞机的制造、生产、运营过程的在役检测、日常维护和检查中,无损检测都发挥了极其重要的作用[2]。

飞机结构的外R区在受到振动及其他因素的影响后会产生裂纹或裂纹扩展,进而产生结构断裂和脱落,给飞行安全带来隐患。但结构外R区所处位置空间狭小,其前部有连接件及连接底座,遮挡了检测区域(见图1),且被检R区曲率较大,常规检测工作难以实施,因此需要对飞机的该区域进行在役原位检查。

笔者运用目前成熟的无损检测技术,研究了适合某飞机结构外R区的在役原位检测方法,并对该检测方法的检出能力及可靠性进行了试验验证,最后制定出可靠的飞机结构外R区的在役原位检测工艺。

1 损伤分析

根据相关试验和断口分析结果,以及设计人员的损伤容限计算,了解到某飞机结构外R区的结构及可能产生的损伤情况。

(1) 结构外R区材料为LY12铝合金,板厚为3 mm,半径为1.5 mm,采用弯板成型。

(2) 结构外R区位于飞机机身外部,无整流保护且暴露在外,在飞行过程中受气流影响产生振动,易在R区外侧产生振动疲劳裂纹。

(3) 该区域样件进行过振动试验,有个别样件在振动试验过程中发生了断裂,通过断口分析判断裂纹分别起源于前段外R区外侧端头和中间位置,裂纹沿R区径向扩展直至断裂。

由此得出,某飞机结构外R区可能产生的损伤为表面裂纹,所在的区域可能为前段R区外侧,裂纹沿R区扩展。

2 检测工艺的确定

2.1 分析检测对象

(1) 检测对象:某飞机结构外R区前段,R区外侧。

(2) 检测的损伤类型:表面疲劳裂纹。

(3) 裂纹可能出现的位置及走向:表面裂纹位于R区外侧中间位置,可能出现在端头或中部,裂纹可能沿前段R区径向扩展。

(4) 裂纹尺寸:由于裂纹深度方向的扩展比长度方向的扩展更危险,经与设计单位协商确定,要求检出的裂纹深度为0.2 mm,长度为2.0 mm。可尝试更小的裂纹深度和长度。

(5) 采用含有不同尺寸人工模拟裂纹的对比试块,测定该检测工艺的检出能力和可靠性,以制订检测损伤验收标准及检测工艺。

2.2 设计对比试块

依据结构特点、表面裂纹可能出现的位置与走向,结合无损检测的特点及设计人员的要求,最终确定对比试块的技术要求,如下所述。

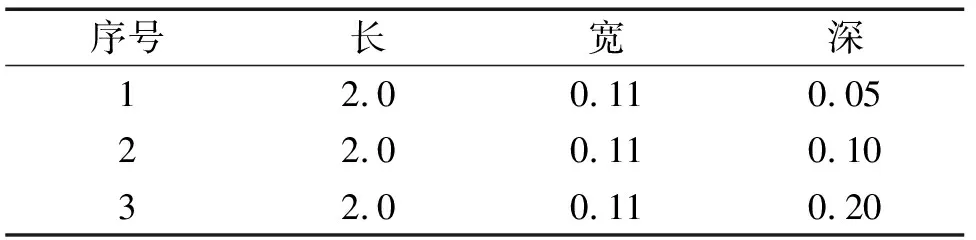

(1) 对比试块的结构形式、外形尺寸、使用的材料及加工方法应与被检零件相同。

(2) 对比试块上损伤可能出现的位置、走向、尺寸与预估结果相同,该飞机结构外R区对比试块人工缺陷设计要求为:人工缺陷设部位应为该飞机结构外R区正面上表面R区端头和中部;人工缺陷数量为每件两条,共6条;对比试块人工缺陷设计尺寸要求如表1所示,宽、深的精度要求均为±0.02 mm,长的精度要求为±0.05 mm。

(3) 采用电火花在样件上刻槽的方式来模拟安装架可能产生的表面裂纹。

表1 外R区对比试块人工缺陷设计尺寸要求 mm

(4) 对比试块加工方应提供检验合格证书,包括对比试块人工缺陷的检验证书。

2.3 制作对比试块

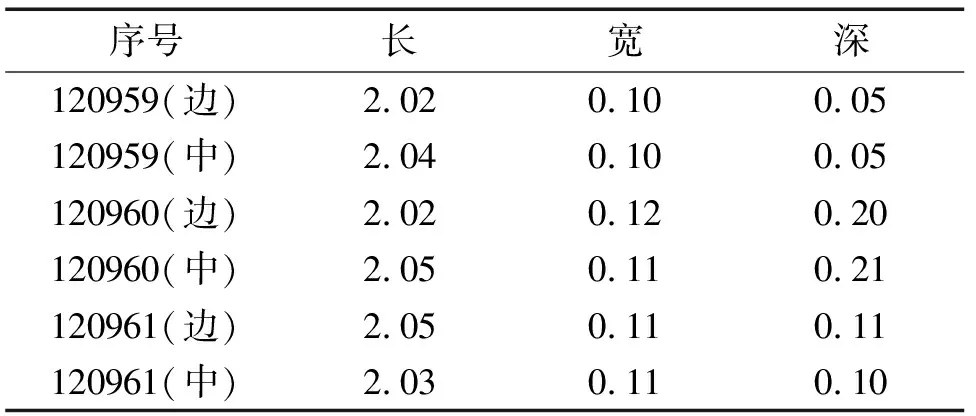

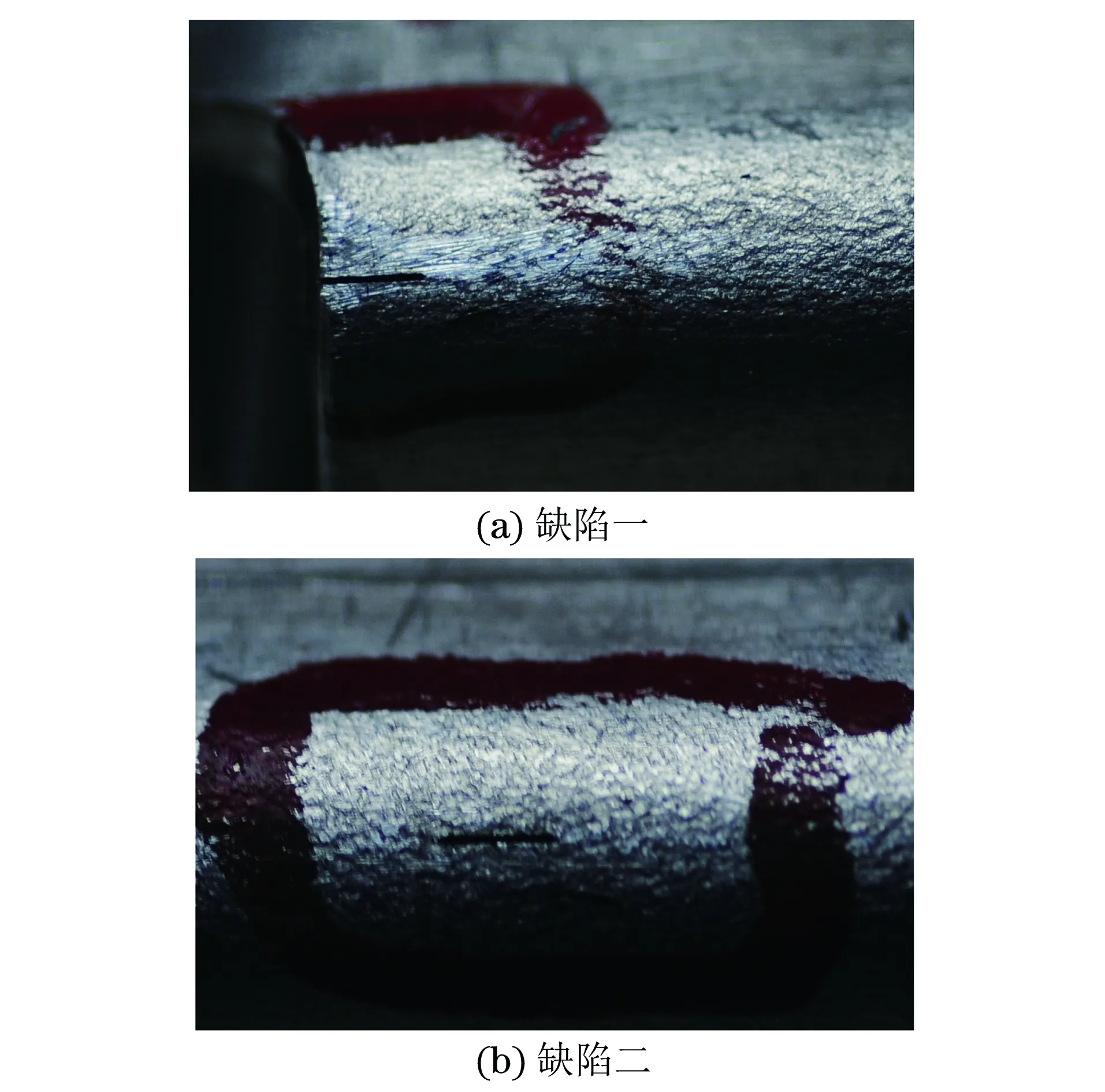

该飞机结构外R区样件从成品中抽样,共抽3件,使用电火花在样件上刻槽的方式来模拟可能产生的表面裂纹。对比试块上刻槽加工的实际尺寸如表2所示,两个对比试块人工缺陷外观如图2所示。

表2 对比试块上加工的缺陷实际尺寸 mm

图2 对比试块人工缺陷的外观

2.4 选择检测方法

在选择检测方法时,应考虑R区外侧结构的材料和结构形式,在飞机上所处的位置,原位检测的要求,不同检测方法对缺陷的敏感性,不同检测方法的适用范围、优缺点、经济性和不同检测方法在飞机上的可达性等诸多因素。

目前,在航空领域广泛应用的无损检测方法有超声波检测、X射线检测、磁粉检测、涡流检测和渗透检测等5大常规检测技术,这几项检测技术都已十分成熟,但由于检测原理不同,这5种无损检测方法各有优势和局限性。

(1) 由于磁粉检测只适用于铁磁性材料表面或近表面的检测,而该飞机结构材料为LY12铝合金,为非铁磁性材料,因此磁粉检测不适用。

(2) 由于射线检测设备较大,且外场使用困难,另外射线对人体及环境会造成伤害,因此不建议使用。

(3) 渗透检测对R区进行在役检测时,渗透液会渗入间隙,有可能产生腐蚀缺陷,因此不允许使用。

(4) 超声检测多用于内部损伤的检测,表面或近表面缺陷的检测较少使用。

(5) 涡流检测用于表面或近表面缺陷的检测,由于表面检测灵敏度高、设备小巧、方便外场使用,且检测效率高、成本低,因此选用涡流法。

通过上述分析,决定将涡流检测作为该飞机结构外R区的检测方法。

2.5 制定无损检测工艺

(1) 检测前应拆除R区前部连接件及底座,保证检测探头能充分接触到被检区域,以顺利完成检测工作。

(2) 试验频率是涡流检测成败的关键因素。由于被检缺陷为表面疲劳裂纹,频率应选择高频段500 kHz~2 MHz。随着频率的增加,检测灵敏度增大。但被检R区曲率较大,频率的增加易造成扫查过程中零点的大幅漂移,给现场操作带来困难。经反复测试,将检测频率定为700 kHz。

(3) 利用相位调节技术可以成功地分辨或抑制某些影响因素。相位调节的目的是区分损伤信号与提离信号,通过相位的调整来抑制提离效应,经反复测试,相位定为284°。

(4) 增益调节技术可以改变检测信号的幅值,使损伤信号更易识别。随着增益的增加,检测灵敏度增加,但本底噪声也会增加,影响检测结果的判断。经反复测试,增益定为47 dB。

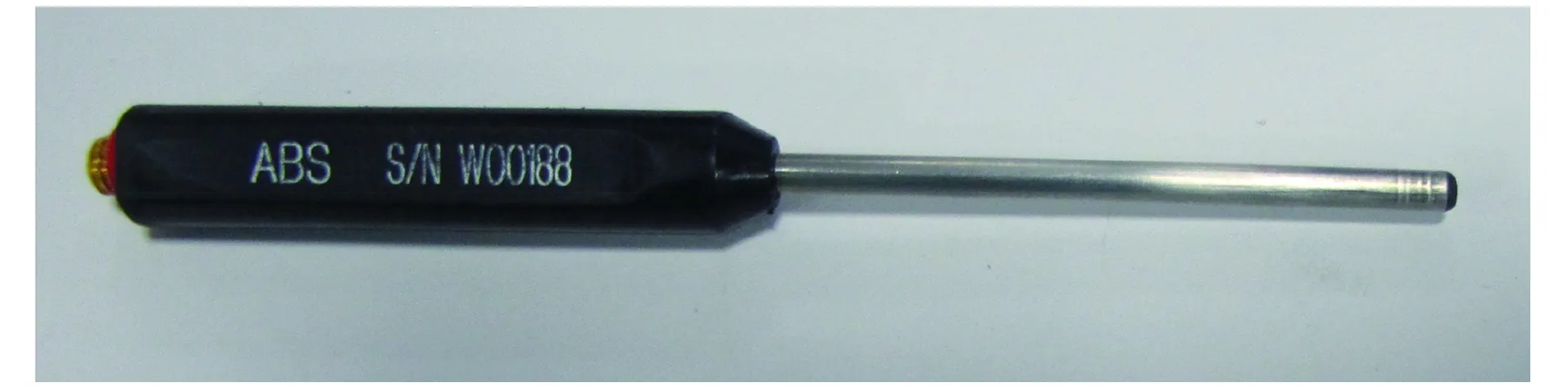

(5) 在进行原位检测时,检测部位的可达性是影响探头的一个重要因素。由于被检区域接触面小,故宜选择点探头。为了减少周围曲面的影响需采用屏蔽探头,另外由于空间狭小,要求探头杆较细,且长度能充分接触到被检区域,因而采用平行手柄的笔式探头(见图3)。

图3 检测探头外观

(6) 由于空间和R区的影响,扫查只能沿R区径向进行。扫查时使用塑料尺子作为导向轨,保持探头稳定,避免扫查轨迹偏离造成显示信号偏出屏幕;两次扫查间距为2 mm。

(7) 检测设备应能满足各项检测工艺参数的需求。工作频率范围为10 Hz~10 MHz连续可调;相位范围为0°~359.9°连续可调,精度达到0.1;增益范围为-8~96 dB连续可调。设备具有多种阻抗平面显示模式以及数字滤波等功能。

3 检测结果

3.1 对比试块检测结果

对槽深为0.1,0.2 mm的对比试块进行涡流检测,刻槽信号辐值都大于30%,可以顺利检出损伤(见图4,5)。

图4 深度为0.1 mm的刻槽信号辐值

图5 深度为0.2 mm的刻槽信号辐值

对槽深度为0.05 mm的对比试块进行涡流检测,刻槽信号辐值都在10%以内,难以检出损伤(见图6)。

图6 深度为0.05 mm的刻槽信号辐值

3.2 模拟涂层检测结果

由于该飞机结构外R区是带涂层的,涂层厚度约为0.05~0.1 mm,而试块未带涂层,经与设计人员商定,用透明胶带模拟涂层,再进行检测。而一层透明胶带的厚度约0.05 mm,因此分别将一层和两层透明胶带贴在其结构外R区后进行涡流检测,得到下列结果。

(1) 槽深度分别为0.1,0.2 mm的损伤,涂层的厚度范围在0.05~0.1 mm时,涂层对刻槽信号辐值影响不大,刻槽信号幅值都大于30%,可以顺利检出损伤。

(2) 而槽深度为0.05 mm的损伤,涂层的厚度在0.05~0.1 mm时,刻槽信号辐值变化不大,幅值都在10%以内,故难以检出损伤。

(3) 涂层的厚度范围在0.05~0.1 mm时,涂层对检测结果影响不大。

通过以上两项试验,可以得到刻槽深度大于0.1 mm时,有无涂层裂纹都可以顺利检出,因此以刻槽深度为0.1 mm的对比试块作为现场检测用验收标准,确定了该飞机结构外R区的涡流检测工艺。

4 检测工艺可靠性验证

根据飞机损伤容限的要求,裂纹检测的检出概率应为0.90,置信度应为0.95。为了保证验证的可靠性,规定了检测程序的验证次数应满足“29次~45次检测试验中允许的不成功检测(漏检、误报警)次数是0”的最低要求。

按照以上要求制定了如下验证程序:

(1) 抽取10个槽深度为0.1 mm的样件。

(2) 选择4名涡流检测人员,按照该飞机结构外R区的涡流检测工艺,分别对10个样件进行检测。

(3) 检测结果应满足上述最低要求,如果29次检测全部成功,则验证工作完成,否则需要增加验证检测次数或者改变检测条件、修订检测程序,直到满足要求为止。

4名涡流检测人员按照验证程序完成了验证工作,所有检测人员都检出了对比试块中深度为0.1 mm的刻槽,未出现漏检和误报警,这验证了该飞机结构外R区涡流检测工艺是可靠的。

5 结语

(1) 在进行检测方法研究时,需要完成制订损伤验收标准、选择检测方法、编制工艺、进行工艺验证等几方面的工作,才能获得有效的检侧工艺。

(2) 检侧工艺应通过可靠性验证,达到检出概率为0.90,置信度为0.95的要求。

(3) 涡流检测某飞机结构外R区损伤时,探头应选择屏蔽笔式探头,由于曲率对检测频率的影响,检测频率为700 kHz左右时的检测效果较好。