浅谈钢闸门制作过程焊接变形的预防和控制

2019-03-21陈争军

陈争军

(陕西省泾惠渠灌溉管理局, 陕西 咸阳 713800)

1 工程概况、设计要求

1.1 工程概况

延安圣地河谷·金延安项目位于延安市城区北,河庄坪镇南面,延河左岸边的井家湾村,是商业和旅游观光的大型集汇园区,整个园区用8 m高的钢筋混凝土防洪墙蜿蜒围绕,长约2.1 km的防洪墙从北向南共分三个区段设置4孔钢制防洪闸门,整个园区通过两座钢筋混凝土拱桥跨延河和S206连通。

该项目4孔防洪闸门分别是北侧区域钢制防洪闸门1孔,3.3 m×3.55 m(宽×高),重量约9 700 kg;中间区域钢制防洪门1孔,3 m×4.1 m(宽×高),重量约16 800 kg;南侧区域钢制防洪闸门2孔,2.1 m×3.65 m(宽×高),合计重量约17 262.6 kg,共计重量43 762.6 kg。4孔钢制防洪闸门的制造、安装作为一个独立单元工程和整个防洪堤施工配合进行。

1.2 设计要求(参数以北侧3.3 m×3.55 m为例)

4孔防洪闸门分别布设金延安园区北侧、中间和南侧,是园区遭受延河百年一遇洪水时的防洪屏障,同时连通园区城墙内外是园区景观通道大门,具有景观、防洪双重作用。

1.2.1 埋件设计要求

(1)左右侧轨:外形尺寸为580×3605×225(宽×长×厚,单位mm),由8 mm厚不锈钢板和20 mm厚Q235钢板及[20组焊而成,成活后要求工作面(580×3605)直线度不大于1mm,扭曲不大于1mm, 侧面(225×3605)弯曲不大于1.5 mm。

(2)底槛:外形尺寸650×2100×295,由25 mm厚不锈钢板和20 mm厚Q235钢板及I25组焊而成,成活后要求工作面(650×2100)扭曲不大于1 mm, 局部平面度不大于1 mm/m2,,且不超过两处。

(3)顶部水封锚板:外形尺寸650×2460×445,由25 mm厚不锈钢板和20 mm厚Q235钢板及¢20锚筋组焊而成,成活后要求工作面(650×2460)直线度不大于2mm, 平面度不大于1 mm/m2,,且不超过两处。

1.2.2 门叶设计要求

左右门叶外形尺寸为1 595×3 500×372(宽×长×厚,单位mm),由12 mm厚面板(Q235 )和12 mm、16 mm厚钢板(Q235)组焊成的“工”字钢梁组焊而成,成活后要求工作面(1 595×3 500)扭曲不大于2 mm,对角线相对差不大于2 mm, 1 595及3 500方向直线度不大于1 mm,平面度不大于1 mm。

闸门的所有埋件均具有止水要求,门叶和埋件的制安除图纸明确标注要求外,依据《水利水电工程钢闸门制造、安装及验收规范》 (GB/T14173-2008)相关标准执行。

2 施工方案分析

经过对设计图纸进行分析[1]:埋件的所有焊缝未标明设计要求均为Ⅲ类焊缝,门叶的Ⅰ、Ⅱ类焊缝均有标注要求;埋件和门叶的形位公差设计均高于GB/T14173-2008的标准要求;且单件外形尺寸超出公司龙门铣床的加工能力(1 200×3 000),这就要求所有构件焊接后直接达到和满足图纸的设计要求。根据我公司多年水工金属结构制作的经验,埋件和门叶制作时的焊接工序既要保证焊缝质量,又要保证尺寸精度将是该项目质量控制的关键,在闸门制作过程中,如何有效预防和控制各部构件及闸门的焊接变形是整个闸门制作工艺编制的核心。

3 该项目钢闸门制作过程预防和控制焊接变形采取措施

为了保证该项目的质量和工期,我们对闸门及各部件设计图纸进行仔细分析,在已往平面钢闸门制作成熟工艺基础上编制了制作流程图:材料采购进厂→零部件切割下料→清铲整形→刨边及坡口→构件组焊→无损检测→整体拼装组焊→检测修整,其中构件组焊和整体拼装组焊是整个制作过程关键工序。

公司依据现有生产条件,以确保质量和工期、减少焊接变形为准则,对各主要工序编制了详细的施工方案。

3.1 原材料采购和下料

所有材料(及焊材)采购时首选首钢、宝钢、鞍钢等大型企业产品,必须材质报告单、合格证等与实物一一对应;板幅和型材长必须保证单个构件下料尺寸。

(1)埋件:20 mm钢板选用2 200×4 000×20,下料时分别保证左右侧轨580×3 605及底槛650×2 100和顶部止水锚板650×2 460;[20和I25型材选用6米定尺长,下料直接保证3 605和2 100;8 mm及25 mm不锈钢板(1Cr18Ni9Ti)由于用量少,在钢材市场等离子切割到工艺尺寸。

(2)门叶:12 mm和16 mm厚板分别选用1 600×4 000×12和1 600×4 000×16,下料保证面板1 595×3 500及工字梁腹板、翼板长度。

各构件分别按工艺料单(预留焊接收缩余量)采用等离子切割下料;按板(材)幅排料保证面板、各工字梁腹板、翼缘板等构件下料尺寸完整,整块下料省去所有梁系腹板、翼缘板的对接焊缝(Ⅰ类焊缝)及面板的对接焊缝(Ⅱ类焊缝)和埋件各构件的对接焊缝(Ⅲ类焊缝),从减少焊缝数量方面减少零部件的对(焊)接而产生的角变形、纵横向收缩变形及波浪变形,下料完后归类编号。

3.2 边及坡口的加工[2]

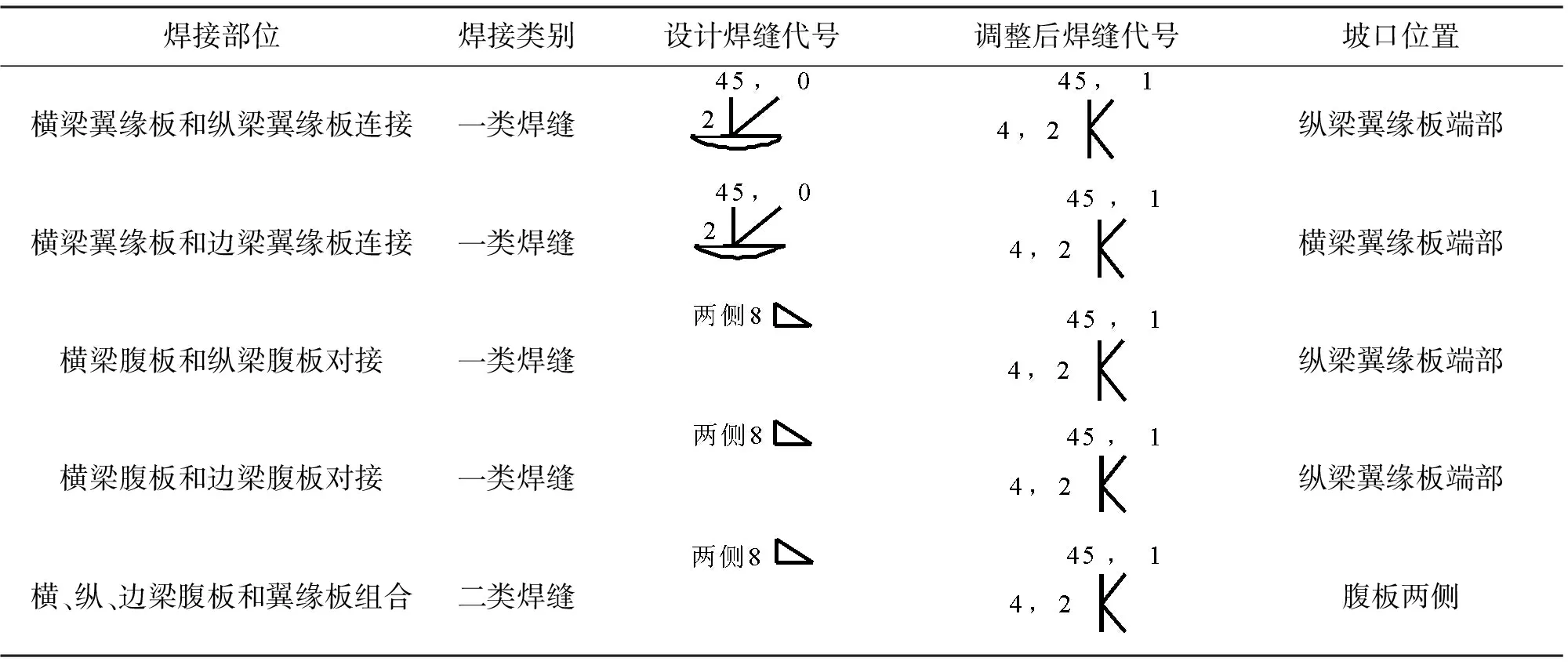

所有的零部件在组焊前需校正和修边,并根据工艺要求机加工焊接坡口。该项目设计图纸对Ⅰ、Ⅱ类焊缝都有明确的标注要求,在保证焊接接头强度的前提下,我公司采用 CO2气体保护焊接,对图纸设计焊缝进行了适当的调整,把单边坡口改成对称双面坡口,把不打坡口的角焊缝改为两侧对称的双面坡口角焊缝(见表1)。

该项目根据所用板材(Q245)焊接特性并结合CO2保护焊施焊规范,适当的调整和改变焊缝和坡口形状,通过减少焊缝截面积、调整焊缝两边母材分布尽量均等,防止焊缝两边热扩散不对称来达到预防和减少梁系焊接时的弯曲变形和扭曲变形。

3.3 焊接设备及工装

3.3.1 焊接设备的选择[2,3,5]

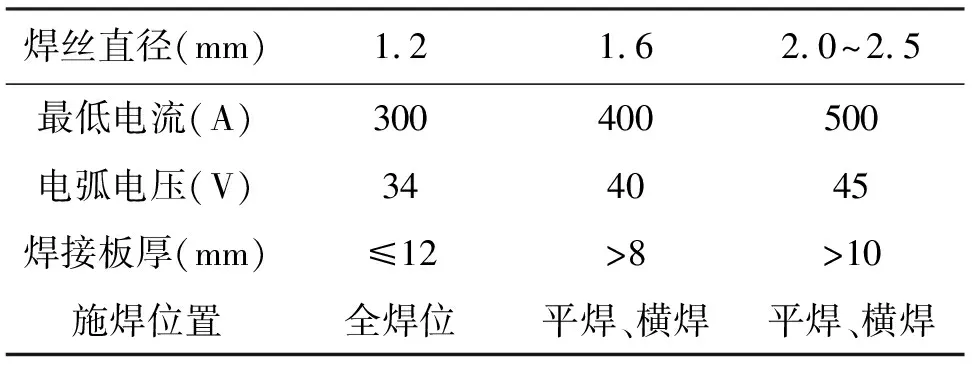

焊接过程就是热量输入过程,线热量输入越大,焊接变形就越大。一般情况下,自动焊接比手工焊接加热集中,变形较小;气体保护焊焊丝细,电流密度大,加热相对集中,热变形小;同一种施焊方式焊接变形随焊接电流、电弧电压的增大而增大,随焊接速度增大而减小,在焊接电流、焊速、电弧电压3个参数中,电弧电压对焊接变形的作用相对明显,在生产条件许可的情况下多采用低电压高速大电流的自动焊接来减少焊接变形[5]。

在焊接方式和设备的选择时,该项目的结构焊缝全部采用CO2气体保护半自动焊接,并根据所用板材(Q245)焊接特性结合CO2保护焊接经验对该项目施焊时给出作业指导参数(见表2)

表1 金延安项目防洪门焊缝调整对照表

表2 金延安项目防洪门CO2保护焊施焊规范参照表

3.3.2 制作刚性夹具等工装固定结构体预防焊后变形

该项目4孔闸门的所有梁系均为“工”字形结构,在施焊前,采用刚性夹具间隔(300~500 mm)把翼缘板固定在焊接平台上,腹板和翼缘板组合时在校对好的腹板和翼缘板之间、腹板两侧间隔(300~500 mm)加焊临时加强板支撑;面板和梁系组焊时同样采用刚性夹具间隔(300~500 mm)把面板固定在焊接平台上,工字梁翼缘板根据面板上的划线位置校对好后,间隔300 mm~500 mm两侧对称点焊固定;埋件的钢板和Ⅰ25、[20型材组焊和门叶面板和梁系组焊工艺相同,这些胎具和临时支撑在整个结构件施焊完且全部冷却后拆卸。

合理的采用刚性胎具和临时加焊加强筋板支撑、点焊固定等办法以增加部件结构的整体刚性,加强构件自身阻碍和抵抗焊接热变形的能力来减少钢结构制作过程的焊接变形。

3.4 组焊过程控制措施[4]

钢闸门在制作过程严格按照《水利水电工程钢闸门制造、安装及验收规范》(GB/T14173-2008)执行,根据规范制定各关键点的作业规范和控制目标。

3.4.1 焊材、焊接设备和焊接环境控制[2-3]

根据焊接工艺评定确定该项目CO2气体保护焊采用ER49-1 H08Mn2SiA品牌焊丝,焊丝要求完好无损伤,CO2气体纯度≥99.5%,根据现场施焊情况不定期对钢气瓶进行排水,室内作业,保证自然通风,点固焊采用手工电弧焊时,焊条按要求进行烘培。

3.4.2 结构件组对拼装控制点[5]

(1)梁系制作时合理采用构件尺寸预留来补偿焊缝纵向收缩变形,工字梁的上下翼缘板和腹板、下翼缘板和面板的角焊缝变形使整个构件长度方向会产生增量,一般每米焊缝长度增加0.5~0.7 mm,母材越厚变形增量越小。该项目翼缘板和腹板为16 mm,经验选用0.5 mm/m,当横梁封堵纵梁时,纵梁长度应比图纸尺寸小;边梁封堵横梁时,横梁长度应比图纸尺寸小;顶梁封堵边梁时,边梁长度应比图纸尺寸小;被封堵梁的腹板搭接端留20 mm×20 mm×45°缺口,以补偿腹板与上下翼缘板及腹板搭接时组合焊缝变形(各梁构件长度尺寸在下料时结合焊接变形补偿,根据工艺要求有明确的工艺尺寸)。

(2)工字梁腹板与上下翼缘板、横梁与边梁、梁与面板等各部位组合面的局部间隙均不大于1 mm,并设专控点严格控制:杜绝强行组装和加塞组装;各胎具和临时支撑(间距300 mm~500 mm)位置正确,牢固可靠。

3.4.3 焊接顺序控制要点[5]

钢闸门的制作顺序是先构件后部件再整体,该项目的组对焊接顺序为:(1)工字梁的组对焊接;(2)梁系和面板组对焊接;(3)止水座板等附件组对焊接。

(1)工字梁的组对焊接:①腹板和翼缘板两侧的直通角焊缝从梁长度的中间向两端分段(大约300 mm)对称施焊,即焊一段,停一会,到对面焊含一段,停一会。②根据焊脚高度分3层,每层焊时需清基且对称施焊。③焊接过程中(焊工)要保证电弧对中或指向准确一致,使工字梁的焊缝角度变形和翼缘板及腹板纵向变形值与构件长度方向一致。

(2)梁系和面板组对焊接:所有经检查合格后的工字梁在固定好的面板上按划线及工艺要求组对,施焊时偶数(4名)合格工位焊工按整个闸门结构的对称轴线对称作业:①先由对称中心(十字)向外侧依次对称完成纵梁和横梁(纵梁腹板和横梁腹板、纵梁腹板和横梁翼缘板、纵梁翼缘板和横梁翼缘板)对接,在空间位置先仰焊后立焊再平焊,对同一焊缝也必须分层对称施焊。②纵横梁对接组焊完成后,再对称实施横梁和边梁、门柱对接组焊(横梁腹板和纵梁腹板、横梁腹板和纵梁翼缘板、横梁翼缘板和纵梁翼缘板)③对接组焊好的梁系和面板组焊,工字梁和面板组合时,下翼缘板两侧角焊缝由偶数(4名)合格工位焊工按整个闸门结构的(十字)对称轴线由里向外对称施焊,同一工字梁下翼缘板两侧的角焊缝也必须分3层对称施焊。

(3)止水座板等附件组对焊接:整个门叶按图纸要求校对、修整合格后再加装止水座板和其他附件,剩余焊缝均为Ⅲ类焊缝,为确保该闸门的整体质量,Ⅲ类焊缝焊接同样按规范对称施焊,按工艺保证焊接变形和焊缝质量。

闸门的埋件和门叶作为两个相对独立的整体同步进行作业,埋件焊缝全部为Ⅲ类焊缝,20 mm钢板和Ⅰ25、[20型材及不锈钢止水板组焊接时依照门叶的梁系和面板、止水座板附件组焊接工艺执行。

4 该项目质量评定[1-2]

4.1 构(部)件质量检测

该项目的所有构(部)件制作完后按照图纸及GB/T14173-2008规范要求进行自检,经检测(自检存档):埋件(左右侧轨、底槛、顶部水封锚板)外形尺寸及形位公差都符合要求,焊缝(Ⅲ类焊缝)外观全部合格,可以进行工地预埋;工字梁尺寸及形位公差(经检测变形可忽略)符合工艺标准,焊缝(超声波检测Ⅰ类焊缝抽检70%、Ⅱ类焊缝抽检50%)全部符合设计和GB/T14173-2008规范要求,可以进行下道拼组作业。

4.2 门叶成形检测

门叶组拼完成后经公司自检外形尺寸及形位公差符合设计图纸要求,焊缝(超声波检测Ⅰ类焊缝抽检70%、Ⅱ类焊缝抽检50%)全符合设计和GB/T14173-2008规范要求,可以进行下道作业。

4.3 该项目的竣工验收

该项目4孔防洪闸门按合同要求分两期于2015年9月28日全部安装完工,并投入使用运行,2016年1月经(第三方)陕西省泵(电)站检测调试中心(水工金属结构组)全面检测,4孔钢制防洪闸门全部符合设计图纸及GB/T14173-2008规范相关要求。

5 结 语

通过对金延安项目钢闸门制作工艺过程分析可以看出,钢闸门在制作时合理的减少焊缝数量、改变坡口形状减少焊缝截面积、采用科学的焊接施工工艺等措施可以有效的控制和预防(减少)焊接变形,提高钢闸门的制作质量。