乌海地区煤矸石制备LSX型沸石

2019-03-21,,

,,

(内蒙古师范大学a. 化学与环境科学学院; b.内蒙古自治区环境化学重点实验室,内蒙古 呼和浩特 010022)

煤矸石是在煤炭的开采、加工等过程中伴生的固体废弃物。我国每年的煤矸石产量巨大,可达到原煤总产量的15~20%,而且以高速率逐年增加。然而,煤矸石的加工利用率却很低,约为煤矸石总产量的15%[1-3]。煤矸石的大量堆积不仅占用土地,还造成空气、土地等多方面的环境污染。

煤矸石是一种黑色的坚硬固体,其主要成分是高岭土。经高温煅烧后可以发生改性,高岭土晶相消失,转变为无定形的SiO2和Al2O3,形成一些疏松多孔的无定形结构,从而获得一定的化学活性,可用于吸附工业废水等用途[4-8]。因此,可以利用煤矸石合成沸石分子筛实现煤矸石的价值[9-11]。我国煤矸石物产丰富,价格低廉,合成沸石分子筛的操作工艺简单易行,令煤矸石变废为宝。

X型沸石的硅铝物质的量比在1.0~1.5之间,其中硅铝物质的量比在1.0~1.1之间的称作低硅铝比X型沸石(记为LSX)[12],其骨架结构属于六方晶系,结构单元为β笼,笼之间通过氧桥连接形成八面沸石笼。LSX型沸石比表面积较大,吸附性能良好。

戎娟[13]用水热合成法合成LSX 沸石,研究了导向剂对产物结晶度、结晶速度的影响; 李宪州等[14]等利用钾长石为原料,加入无水Na2CO3做助剂,高温煅烧合成X沸石,并探究了碱度、硅铝比、晶化时间、搅拌速度对合成X沸石的影响; 李广战等[15]用NaY母液和硅原制备13X沸石分子筛,既减少了NaY母液的浪费,也避免了环境污染; 陈莉荣等[16]研究了碱量、晶化时间对碱融法合成NaX型沸石的影响。然而,关于晶化温度、陈化温度和硅铝比对合成LSX沸石的过程的影响的研究比较少见。

本文中,以内蒙古乌海地区的煤矸石为原料,采用传统水热合成法合成沸石,研究硅铝比、陈化时间及其温度、晶化时间及其温度对合成LSX沸石的影响,并利用模拟氨氮废水对沸石分子筛的吸附效果做一定探究。

1 实验

1.1 试剂与仪器

实验所用试剂: 氢氧化钠(NaOH)、氢氧化钾(KOH)、二氧化硅(SiO2)、碘化钾(KI)、二氯化汞(HgCl2)、氯化铵(NH4Cl)、酒石酸钾钠(C4H4O6KNa·4H2O)均为分析纯,产自国药集团化学试剂有限公司。

实验所用仪器: H J-6A型数显恒温多头磁力搅拌器; S R J X-4-13型马弗炉; 真空干燥箱; T D L-5-A型离心机; U V-5100紫外可见分光光度计;Rigaku D/Max-2000 X射线衍射仪;SU8010扫描电子显微镜;ASAP2020孔结构比表面积测定仪。

1.2 LSX型沸石的制备

煤矸石主要化学成分含量见表1。由表1可知,该地区煤矸石中所含硅与铝的物质的量之比约为0.92,接近于LSX型沸石的配比,可以适量添加硅源进行合成。将煤矸石进行预处理,于粉碎机中研磨并过0.15 mm筛。

表1 煤矸石主要成分含量Tab.1 Main compositions of coal gangue

图1是煤矸石的扫描电镜(SEM)图像,呈表面粗糙、无规则块状形貌。置于750 ℃的马弗炉中焙烧2 h。将焙烧过的煤矸石按照一定的硅铝比、钠钾比、碱度比进行配比,将混合物于磁力搅拌器上恒温搅拌均匀后,转移至反应釜中,于真空干燥箱内先低温陈化后高温晶化,将产物水洗至中性,最后烘干。

图1 煤矸石的SEM图像Fig.1 SEM image of coal ganaue

2 结果与讨论

2.1 硅铝比的影响

硅铝比对合成沸石的结构有很大影响。不同硅铝比合成沸石对氨氮废水的去除率如图2所示。可以看出,硅铝比为1时,合成沸石对模拟氨氮废水的去除率最高。硅铝比大于1时去除率逐渐降低,此时合成沸石的分子筛吸附能力逐渐减弱,这可能是由于其合成晶型不同所致。因此,硅铝比为1时为最佳配比。

图2 不同硅铝比合成沸石对含氨氮废水的去除率Fig.2 Removal efficiency of synthetic zeolite prepared under different Si-Al ratios to Ammonia-Nitrogen wastewater

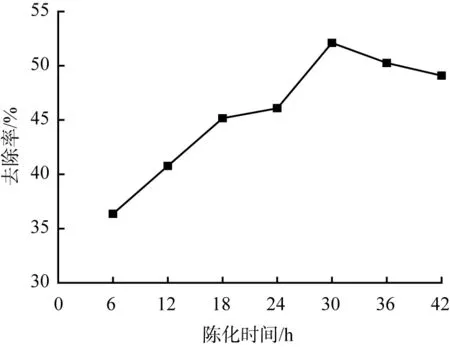

2.2 陈化时间的影响

将预处理的煤矸石在硅铝比为1、其他条件不变的情况下,不同陈化时间下合成沸石对氨氮废水的去除率如图3所示。陈化时间低于30 h时,去除率随时间的增长而增加,高于30 h后去除率随时间的增长而减小。主要原因在于,陈化时间较短会导致高岭土不能完全溶解而形成凝胶;陈化时间过于长时,一些已经生成的晶核会发生改变,造成合成的LSX沸石分子筛结晶不完全,吸附效果下降。因此,最佳陈化时间为30 h。

图3 不同陈化时间下合成的沸石对 含氨氮废水的去除率Fig.3 Removal efficiency of synthetic zeolite formed in different aging time to Ammonia-Nitrogen wastewater

2.3 陈化温度的影响

预处理的煤矸石在硅铝比为1、陈化时间为30 h的条件下,不同陈化温度下合成沸石对氨氮废水的去除率如图4所示。

图4 不同陈化温度下合成的沸石对 含氨氮废水的去除率Fig.4 Removal efficiency of synthetic zeolite formed under different aging temperatures to Ammonia-Nitrogen wastewater

由图4可知,陈化温度低于60 ℃时去除率随温度的升高而增加,高于60 ℃时去除率随温度的升高而减小。主要原因在于,温度的适当升高可以加快成核速度与晶体生长速度,但如果温度过高则会使一些晶体直径变大,发生黏连现象,易发生转晶,吸附效果下降。因此,60 ℃为最佳陈化温度。

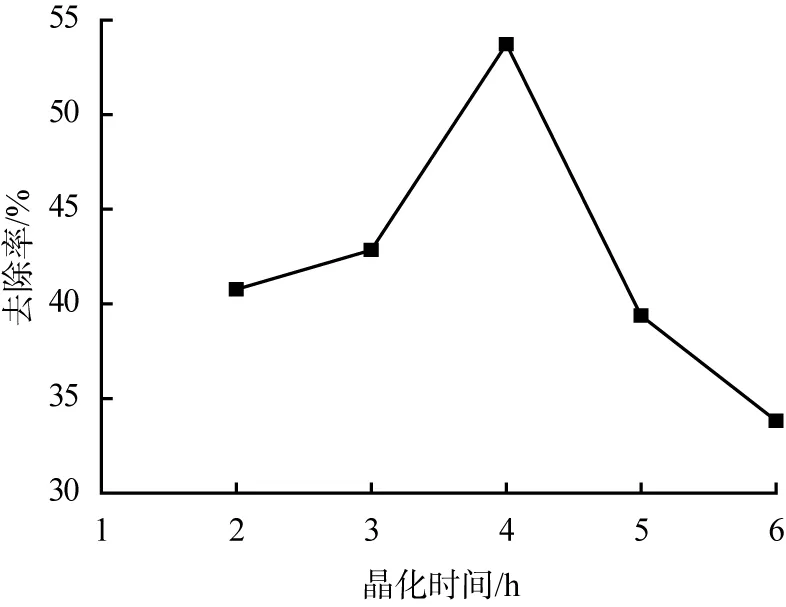

2.4 晶化时间的影响

将预处理的煤矸石在硅铝比为1、陈化时间为30 h、陈化温度为100 ℃的合成条件下,不同晶化时间时合成沸石对氨氮废水的去除率如图5所示。

图5 不同晶化时间下合成的沸石 对含氨氮废水的去除率Fig.5 Removal efficiency of synthetic zeolite formed in different crystallization time to Ammonia-Nitrogen wastewater

在晶化时间为2~4 h时,随着的延长,合成沸石的去除效果逐渐升高,主要原因是晶核的不断增加和结晶度的不断提高,生成更多的沸石晶体,提高了吸附能力; 当晶化时间为4 h,吸附效果达到最高点,最高去除率为53.73%; 在4~6 h时去除率总体呈下降趋势,可见,继续延长晶化时间会令晶体粒度继续增大,可能出现转晶和生成不稳定晶体,吸附效果明显减弱,去除率下降。因此4 h为最佳晶化时间。

2.5 晶化温度的影响

将预处理的煤矸石在硅铝比为1、陈化时间为30 h、陈化温度为100 ℃、晶化时间为4 h的合成条件下,不同晶化温度下合成沸石对氨氮废水的去除率如图6所示。晶化温度低于100 ℃时,去除率随温度的升高而逐渐增加,高于100 ℃时去除率随温度的升高而显著减小。这主要是由于晶化温度的升高加快了化学反应速度,提高了凝胶与凝胶间硅酸根离子与铝酸根离子的聚合反应速度,加快了凝胶的生成和溶解速度,同时加快成核速度与晶体生长速度,形成不同孔结构的沸石晶体。当晶化温度到达100 ℃吸附效果最高点后,继续升高晶化温度,晶体直径变大,发生黏连现象,降低了有效的吸附表面积,且容易发生转晶,吸附效果从而出现明显下降。因此,100 ℃为最佳晶化温度。

图6 不同晶化温度下合成的沸石 对含氨氮废水的去除率Fig.6 Removal efficiency of synthetic zeolite formed under different crystallization temperatures to Ammonia-Nitrogen wastewater

2.6 最佳条件下制备的LSX型沸石

设定在硅铝比为1、陈化时间为30 h、陈化温度为60 ℃、晶化时间为4 h、晶化温度为100 ℃、焙烧温度为750 ℃、焙烧时间为2 h的最佳合成条件下,采用传统水热合成法制得LSX型沸石。最佳条件下制备的LSX型沸石的X射线衍射(XRD)图谱如图7所示。特征峰尖锐,合成沸石结晶度较好。

图7 最佳条件下制备的LSX型沸石的XRD衍射图谱Fig.7 XRD pattern of LSX zeolite prepared under optimum conditions

在最佳条件下,制备的LSX型沸石的SEM图像如图8所示。扫描电镜放大倍数为3 000倍,由图可以看出其形貌诶为团簇的球形,LSX型沸石的纯度较高。

在最佳条件下,制备的LSX型沸石的N2吸附-脱附等温线如图9所示。等温线与IUPAC分类中的H3类似,没有出现明显的饱和吸附平台。此类型回滞环等温线是由于孔结构不规整所致,而LSX型沸石分子筛是由不同X型沸石形成的一个团簇,所以其孔道结构不是规整的。

图8 最佳条件下制备的LSX型沸石的SEM图像Fig.8 SEM image of LSX zeolite prepared under optimum conditions

图9 最佳条件下制备的LSX型沸石的 N2吸附-脱附等温线Fig.9 N2 adsorption-desorption isotherms of LSX zeolite prepared under optimum conditions

在最佳条件下,制备的LSX型沸石的孔径分布曲线如图10所示。合成沸石的比表面积为400.978 m2/g。最可几孔径为3.828 nm。

图10 最佳条件下制备的LSX型沸石的孔径分布曲线Fig.10 Pore diameter distribution of LSX zeolite prepared under optimum conditions

3 结论

煤矸石LSX型沸石基吸附剂的最佳优化工艺条件为:硅铝比为1,陈化时间为30 h,陈化温度为60 ℃,晶化时间为4 h,晶化温度为100 ℃。在此条件下合成的LSX型沸石晶形完整,大小均一,比表面积达400.978 m2/g,最可几孔径为3.828 nm,可作为良好的吸附剂。