卧轮式气流选粉机进料方式的试验研究

2019-03-21,,

,,

(1. 中国石油大学(北京)机械与储运工程学院,北京102249; 2. 河北科技大学机械工程学院,河北石家庄050018)

颗粒分级作为粉体物料加工制备与应用的基本操作,广泛应用于化工、建材、冶金、电子、医药等众多领域。近十多年来,颗粒分级技术的研究和设备开发得到了重视并取得了多方面进展[1-5],为涡流选粉机的结构优化设计、实现高精度分级提供了良好条件。

涡流选粉机的进料方式通常取决于整体的设计布置,并对粉料的分散及选粉机内部流场有一定的影响,进而影响选粉机的分级性能,例如,LHC型立轮式选粉机的进料方式主要依据流化催化裂化催化剂(FCC)的生产工艺进行设计[6-8]。部分立轮式选粉机采用机械撒料盘或气力输送方式进料,改善物料分散性和入料均匀性[9-11]。文献[12-13]分别采用数值模拟和实验的方法对比考察了上、下2种进料方式对一种立轮式选粉机分级性能及产量、粒径分布的影响,发现采用上进料方式后颗粒在转笼外缘圆柱面上更为均匀,有利于得到粒径分布窄的细粉,但受转笼转速影响较大。然而,现有的研究工作主要集中于立轮式气流选粉机进料方式的设计上,卧轮式气流选粉机还是一种较新型的设备[14-16],目前针对卧轮式选粉机的进料方式研究很少,Bauder等[17]指出根据情况可采用上部或下部进料方式,但对进料方式的具体影响尚不清楚。故此依据卧轮式选粉机的使用现状及转笼旋向,设计、考察了上部进料、侧面逆旋向进料及侧面顺旋向进料3种进料方式下选粉机的分级性能,旨在探索进料方式对卧轮式气流分级性能的影响,为卧轮式气流选粉机的设计开发提供技术支持。

1 物料分级试验

1.1 试验物料

试验物料为FCC催化剂,采用BT9300S型激光粒度分析仪,对其粒度分布进行测试,结果如表1所示。试验以20 μm粒径为分级点,即小于20 μm的颗粒为细粉,大于20 μm的颗粒为粗粉。

表1 分级物料的粒径分布Tab.1 Particle size distribution of FCC catalyst

1.2 试验装置

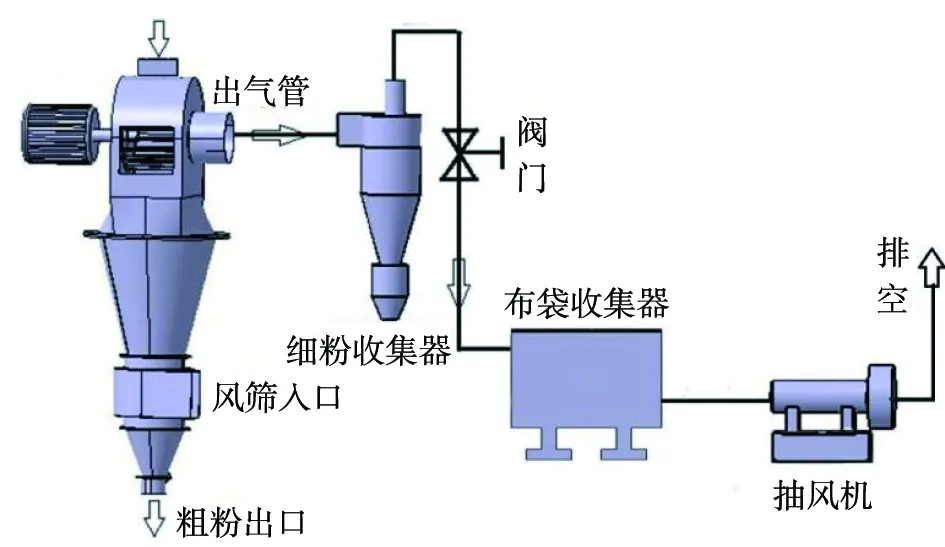

试验装置及流程图如图1所示。采用负压抽风操作,试验物料加入选粉机后,粗颗粒经分级后进入下部收集斗,细颗粒通过转笼叶片间隙经出气管排出;进气量由皮托管流量计测算并通过阀门调节;转笼由电机带动,通过变频器来调节转速。

图1 试验装置流程图Fig.1 Flow diagram of experimental system

试验的3种进料方式如图2所示。气流由下部风口进入,上升至分级室后,在转笼带动下顺时针旋转,产生较强的离心分级力场。根据上部分级室内转笼带动气流旋转的运动方向与物料进入时的相对运动方向。图2a为侧面逆旋向进料方式,图2b为侧面顺旋向进料方式,图2c为选粉机上部进料。测定不同操作参数下的粗粉收率、粗粉中的细粉含量(质量分数,下同)、粗粉和细粉的粒度分布,并计算每次试验下的牛顿分级效率和部分分级效率(粒级效率)。

注:红色代表颗粒流,蓝色代表气流运动。图2 不同进料方式示意图Fig.2 Schematic diagram of different feeding types

1.3 分级性能评价指标

牛顿分级效率ηN是综合考察粗、细颗粒分离程度的指标,能较确切地反映分级设备的分级性能,牛顿分级效率越高,表明粗、细组分的混掺量越少,其数学表达式为

式中:xf为原料中粗颗粒的质量分数;xa为细粉中粗颗粒的质量分数;xb为粗粉中粗颗粒的质量分数。

2 结果与分析

2.1 转笼转速的影响

选粉机运行过程中,调节操作参数(主要为转笼转速和进风量)可改变产品的细度,其中转笼转速为最常用的调节参数。设定进风量恒定为186 m3/h,通过变频器改变转笼转速分别为600、900、1 200、1 500 r/min。

图3为牛顿分级效率随转笼转速的变化曲线。由图可知,转速从600 r/min增加至1 500 r/min过程中,牛顿分级效率均先缓慢增加后快速下降,临界转速约为1 200 r/min。这是由于转速太大,造成转笼边缘气流切向速度较大,20 μm以下的小颗粒受到较大的离心作用,难以进入转笼内部,被大颗粒夹带进入粗组分被收集。此外,转速过大将加剧分级室内气流湍动,造成严重的颗粒返混;转速太小则物料受气流作用力相对较大,粗粉易随气流逃逸,造成“跑粗”现象,这都引起牛顿分级效率的下降。显然,不同转速下,上部进料时选粉机的牛顿分级效率一直较高,分级效果最好,而侧面逆旋向进料时分级效果最差,2种进料方式下牛顿分级效率平均相差约11%,可见,进料方式对卧轮式选粉机的分级性能有重要影响。

图4为上部进料时选粉机的部分分级效率随转笼转速的变化曲线。由图可知,随颗粒粒径的减小,部分分级效率曲线均呈现下降、稍有上升后继续下降的总体趋势,即曲线在很小粒径时出现拖尾。这与常规的“鱼钩”曲线[18]有所不同,可能由于该粒径段小颗粒受气流湍动、解离作用较强,难以团聚长大为假粗颗粒,也可能由物料种类及测量仪器误差等引起的。

随转笼转速的增加,粗颗粒的损失量逐渐减少,但当转速增加到1 500 r/min时,细颗粒含量显著增加,细产品收率降低较多;而转速为600 r/min时,粗颗粒损失量较大,综合分级效果也不理想。可见,当工艺风量确定时,存在合适的转笼转速使分级效果最佳。

图3 不同转速下的牛顿分级效率Fig.3 Newton classification efficiency under different rotor cage speeds

图4 部分分级效率随转速的变化曲线Fig.4 Variations of partial classification efficiency with rotor cage speed

2.2 进风量的影响

通过调节变频器,设定转笼轮的转速恒定为1 200 r/min,通过调节管路阀门使进风量分别为107、136、186、235 m3/h。

图5为不同进料方式下牛顿分级效率随进风量的变化曲线。由图可知,随风量增加牛顿分级效率均先较快变大后逐渐减小,对比而言,上部进料时牛顿分级效率总是较大,最大值约为78%。风量增加可改善物料的分散性,降低颗粒团聚的概率,同时增大小颗粒的曳力,粗细颗粒间夹带减少,分离程度增加;但风量过大后,转笼外侧的平均径向气速增大,气流湍动也加剧,粗颗粒被气流夹带误入细组分的概率增加,造成牛顿分级效率开始下降。此外,较大风量时,气流上升速度增加,物料采用侧面逆旋向进入时也可获得较好的分散性,进料方式对分级效果的影响被削弱。

图5 不同风量时的牛顿分级效率Fig.5 Newton classification efficiency under different air volume rate

图6为上部进料时部分分级效率曲线随风量的变化曲线。由图可以看出,在不同风量下,部分分级效率曲线均出现拖尾现象。风量从136 m3/h增加至186 m3/h过程中,细颗粒含量的下降幅度较大,风量超过186 m3/h后,细颗粒含量基本不再降低,但粗颗粒跑损增多,影响分级效果。

图6 部分分级效率随风量的变化曲线Fig.6 Variations of partial classification efficiency with air volume

综合分析图4和图6可以看出,通过改变转笼的转速和进风量,难以彻底消除粗产品中的细颗粒夹带,这是由超细颗粒易团聚的特性和选粉机内气流湍动等多种因素造成的,但是可以通过进一步优化选粉机内的流场分布,改善物料分散性等措施来提高分级精度。

2.3 进料方式影响分析

立轮式选粉机普遍采用撒料盘进行物料分散,然而,由于结构限制,这种进料方式并不适合卧轮式选粉机。气流由下部风口上升运动至卧轮式选粉机分级室后,在转笼作用下转变为旋转运动,气流切向速度较大。上部加料时,物料首先受旋转气流强剪切作用进行冲击、分散,粗颗粒逐渐向外运动,细颗粒向中心运动,随气流旋转至下方时遇底部上升的淘洗气流,细粉继续跟随气流旋转,粗粉则落入下部的浮升区,开始沉降下落,此过程中颗粒的分散与分级作用比较充分。

侧面进料时,物料入口处的流场强度较小,气流对颗粒的剪切作用弱,颗粒分散性较差,另一方面,大部分颗粒靠近壳壁,易形成“短路”直接沿壁面下落,造成细粉夹带严重,尤其采用侧面逆旋向进料,旋转气流趋于将物料压向边壁,这更加不利于物料分散,分级效果较差。

3 结论

通过试验研究不同进料方式及转笼的转速和进风量对卧轮式气流选粉机分级效果的影响,得出如下结论:

1)采用上部进料能够使物料在强旋转气流中获得较好的剪切分散,提高粗、细颗粒的分离程度,有效地提高牛顿分级效率,是一种比较合适的卧轮式选粉机的进料方式。

2)部分工艺中需要采用侧面进料时,颗粒入口的位置设计应该考虑转笼转向及分级室内气流的旋转方向,避免形成较多的壁面“短路”颗粒流。相较于逆旋向进料方式,顺旋向进料方式更有利于使物料向中心运动,改善物料分散性,具有相对较好的分级效果。