特厚煤层综放开采覆岩结构及矿压显现特征分析

2019-03-21李松茂

李松茂

(大同煤矿集团铁峰煤业公司 增子坊煤矿,山西 大同 037000)

随着科学技术的不断进步,煤矿开采逐步朝着综合机械化的方向发展,针对特厚煤层,主要有三种开采方法,分别为综合机械化放顶煤开采、一次采全高开采以及分层开采[1-2]。其中分层开采由于其弊端较多,已经被逐渐淘汰,目前多采用综合机械化放顶煤开采以及一次采全高开采,且两种方法各有优点[3]。综合机械化放顶煤开采有着开采效率高、采出率大、工作面推进快的优点,但这种开采方法往往顶板活动方式更剧烈,使得顶板结构产生一定的变化,因此对特厚煤层综放开采的顶板结构和矿压显现特征进行研究,对工作面实现安全生产有着重大的意义[4-5]。

1 工程背景

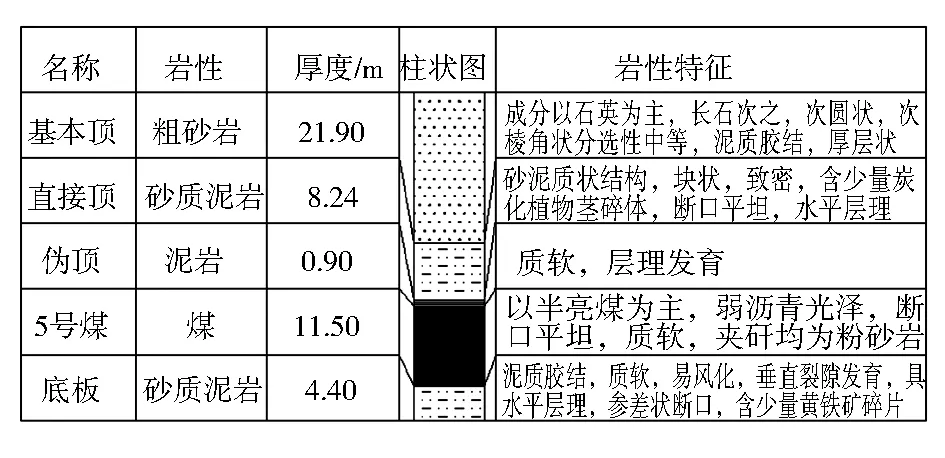

大同煤矿集团铁峰煤业公司增子坊煤矿5300工作面,当前主采煤层为5号煤,煤层厚度为9.50~12.73 m,平均11.5 m,煤层倾角为0~5°,平均3°,属于近水平煤层,在工作面开采范围内,煤层赋存较为稳定,厚度变化较小。工作面地表标高为1 432~1 413 m,工作面标高为1 309.3~1 247 m,平均埋深为150 m。工作面倾斜长度为150 m,推进长度平均为1 314 m,采用综合机械化放顶煤开采方式,采高为3.2 m,放煤高度为8.3 m。5300工作面布置ZF9000/18/35型低位放顶煤液压支架96架,ZFG10000/23/37H型过渡液压支架7架,并布置一组ZTZ16000/21/35F型端头支架,维护胶带巷与工作面交汇处的顶板。工作面顶底板柱状,如图1所示。

图1 顶底板综合柱状

2 工作面顶板结构分析

在工作面采场的顶板岩层中,存在有对部分或者整个岩层进行支承的完整岩层,此类岩层通常称为关键岩层。工作面顶板的关键岩层,对矿压的显现起着主导性的作用,关键层一般须满足以下两个条件:

1) 变形条件。即该岩层发生变形时,其挠度变形大小要小于位于该岩层下部的岩层,通常其下部岩层会与该岩层出现离层现象,用公式表达为:

q1/n+1 (1) (2) 式中:q1/n+1为第n+1层岩层对第一层岩层的载荷,MPa;q1/n为第n层岩层对第一层岩层的载荷,MPa;Ei为第i层岩层的弹性模量,MPa;hi为第i层岩层的厚度,m;γi为第i层岩层的容重,kN/m3。 2) 强度条件。即当该岩层为关键层时,其下方岩层发生垮落的步距要小于该岩层。一般将岩层按照固支梁进行计算,得岩层垮落步距的计算公式为: (3) 式中:li为第i层岩层的垮落步距,m;σi为第i层岩层的抗拉强度,MPa。 5300工作面顶板岩层主要有2层,分别为直接顶的砂质泥岩和基本顶的粗砂岩,将煤层上方直接顶视为第一层岩层,砂质泥岩容重为2.2×103kN/m3,弹性模量为1.2×103MPa,抗拉强度为2.7 MPa;粗砂岩容重为2.4×103kN/m3,弹性模量为2.9×103MPa,抗拉强度为5.1 MPa,对各岩层的载荷及垮落步距进行计算,得q1=19.78 MPa,q1/2=1.57 MPa;l1=4.4 m,l2=54.9 m,因q1/2 由于工作面采用放顶煤开采方式,结合现场顶板岩层分布情况,在放落工作面顶煤后,直接顶会跟随发生垮落充填采空区,而基本顶岩层以铰结岩梁的结构存在,当其发生破断时,会造成工作面的来压,由于其厚度较大,其垮落方式呈现分层垮落的情况,易因为工作面来压步距大,在发生来压时出现矿压显现剧烈的情况。因此有必要对该工作面采场的矿压显现特征进行监测,从而在工作面发生来压时采取有效的措施,对顶板进行管理。 为了解特厚煤层综放开采工作面开采过程的矿压显现特征,在5300工作面自开切眼开始推进200 m范围内,采用GPD60型煤矿顶板动态监测系统的综采支架工作阻力监测子系统,对液压支架的工作阻力进行监测记录,从而分析其矿压规律。 将安装在液压支架上的压力分机所测的压力值,通过数据线传输到地面计算机系统进行数据分析,实现连续不间断在线监控。在工作面设20个压力分点,从5号支架开始安设,安设位置分别在5号、10号、15号、20号、25号、30号、35号、40号、55号、60号、65号、70号、85号、90号、94号、99号、102号支架上。另在未安装自动监测系统的支架上安装数显压力表,对前柱、后柱的阻力变化情况进行监测,保证支架的工作状况良好。 监测系统采用分析软件对工作面支架压力的监测数据进行分析,主要包括工作面支架循环工作阻力和工作面初次来压、周期来压步距、强度等,以此确定综采工作面顶板的活动规律,预测顶板来压的规律和强度,以便采取合理的推进速度和方式,保证工作面内设备和人员的安全,提高生产效率。 通过对工作面液压支架工作阻力数据的采集,将采集到的支架工作阻力进行汇总分析,得到工作面液压支架平均工作阻力与推进距离的关系,如图2所示。 从图2可以看出,工作面自开切眼开始正常推进过程中,液压支架的平均工作阻力分布在5 000~5 700 kN之间,当工作面推进至31.6 m时,液压支架的工作阻力突然增大,此时平均工作阻力达到7 000 kN左右,在继续向前推进3~5 m后平均工作阻力明显降低,恢复至正常推进水平。随着工作面继续推进至200 m的范围,工作面液压支架平均工作组力共出现过6次明显增大的情况,其对应的工作面推进距离分别为56.2 m、82.3 m、106.9 m、131.2 m、157.1 m、184.2 m,其持续距离在4~6 m范围内,液压支架平均工作阻力分布在6 900~7 500 kN。 图2 液压支架平均工作阻力曲线 由此得出,工作面的初次来压步距约为31.6 m,周期来压步距平均为25.4 m,工作面正常推进中,液压支架的平均工作阻力约为5 300 kN,当工作面发生来压时,液压支架的平均工作阻力约为7 250 kN,动载系数约为1.39,其来压强度较大。工作面液压支架型号为ZF9000/18/35型,其最大工作阻力为9 000 kN,因此工作面发生来压时未超过液压支架的承受能力,可满足工作面的正常推进。 1) 通过对5300工作面顶板岩层的结构分析可知,对工作面矿压显现规律起主导作用的主要为基本顶粗砂岩岩层,其为主要关键层,在工作面推进过程中呈现铰结岩梁的结构,当其发生破断时会造成工作面的剧烈来压。 2) 通过对工作面液压支架平均工作阻力的监测得出,工作面的初次来压步距约为31.6 m,周期来压步距平均约为25.4 m,当工作面发生来压时,动载系数约为1.39,工作面发生来压时强度较大,液压支架平均工作阻力分布在6 900~7 500 kN,但未超过液压支架的承受能力。3 工作面矿压显现特征分析

3.1 矿压观测方法

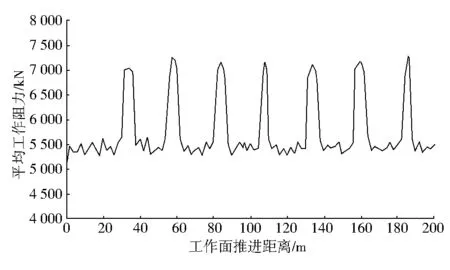

3.2 采场矿压规律分析

4 结 语