立井提升定量装卸载自动化控制系统设计

2019-03-21安建亮

安建亮

(大同煤矿集团 云冈煤矿,山西 大同 037003)

麻家梁矿是一座设计年产量1 200万t的特大型现代化矿井,矿井开拓方式为立井开拓,共设有主井、副井、风井三个井筒,其中主井井筒直径9 m,提升高度为598 m,装备两套JKMD-5.7×4型提升机及两对45 t双箕斗(国内最大提升容器)。为了提高整个主井提升系统的自动化水平,实现安全高效、快速提升,本文在吸取前人经验的基础上[1-4],设计开发了定量装卸载自动化控制系统。

1 装卸载方案设计

1.1 装载方案设计

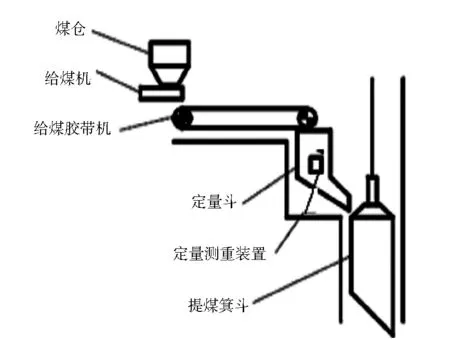

设计采用带式输送机结合定量斗的方案。该系统采用液压测重装置,具有如下优点:结构精简、运行可靠、计量精准、维护方便、装载用时短,装载示意见图1。

图1 装载示意

在箕斗装载硐室安装2套装载系统与2对提煤箕斗相对应,以井筒中心对角呈中心对称布置。每套装载系统设置一台甲带给料机,型号为GLDY4400/11/S(Q=880~4 400 t/h)、一台装载带式输送机(B=1 600 mm、Q=3 300 t/h、V=4 m/s,L=36.5 m)和一台定量斗,定量斗设有带翻板的装载分岔溜槽。

井底装载位置设置四角罐道稳罐装置,用以装载时稳定箕斗;井底过放段设置导向罐道、过卷开关、托罐装置、防撞梁,井底留设10.5 m过放高度,井底箕斗比井口箕斗提前0.5 m碰防撞梁,起过卷和过放保护作用;井底防撞梁下还设置尾绳保护装置等安全设施,以保证人员和设备的安全;井底设置清理撒煤设施,用于清理撒煤。

1.2 卸载方案设计

设计采用外动力方式卸载,开闭装置为液压,通过优化联动控制系统来减少卸载休止时间。

卸载站组成结构有:箕斗卸载开闭装置、接受溜槽、箕斗接受仓。箕斗到位后,开闭装置驱动卸载滚轮进入固定曲轨内,打开扇形闸门卸载。井口设置一个接受煤仓,原煤通过接受溜槽、卸入接受煤仓内(容量约400 t),仓下设置一台甲带给料机。另外在井口卸载位置设置四角罐道稳罐装置,用以卸载时稳定箕斗。井口过卷段设置导向罐道、过卷开关、钢带式防过卷缓冲托罐装置和防撞梁,起过卷保护作用,过卷高度为11 m,以保证人员和设备的安全。

2 装卸载控制系统功能设计

主井担负着矿井主要的生产任务,为了实现自动定量装卸载的综合控制,其控制系统的功能设计如下:

1) 信号系统功能。①完善的闭锁功能;②直观的显示功能;③清晰的音响功能;④方便的通信功能。

2) 装卸载系统功能。①采用高效、长寿LED元件组成图形界面显示,对装载系统模拟监控;②装载工作方式:自动、手动、点动三种;③装载保护:定量、定容、定时三重保护;④装载吨数累计功能;⑤故障自动报警功能;⑥车房对井底装载系统的微机监控功能;⑦有完善的数据库功能,可对数据进行追忆查询;⑧卸载有满仓显示功能;⑨采用数字显示各定量斗装煤的实时值;⑩测重装置可输出空、满、超载报警信号,超载时采用音响报警;通过PLC程序闭锁可实现防止二次装载保护功能。

3 装卸载电控系统设备选型

主井装卸载电控系统由车房显示箱、上井口卸载箱、下井口本安控制台和下井口防爆箱四部分组成。其电控系统的主要电气组件包括车房显示箱、上位工控机、卸载控制台、装载控制台、PLC防爆控制箱、井口检修信号箱、称重传感器、煤位传感器、闸门到位传感器、箕斗到位传感器以及进曲轨传感器等。

车房、卸载和装载处各安放一台功能相对独立的PLC,增强了系统的安全性。采用S7-300PLC,Profibus数据通讯用于模拟信号、状态、故障信号的传输,I/O硬件传输用于闭锁、控制、保护信号的信息传输。上位工控机采用研华公司生产的原装工控机。

称重传感器选用YCZ系列液压称重传感器,在定量斗下面安设,可实时控制定量装载。液压称重传感器称重方式为四点称重,称量总重120 t,用不锈钢环膜技术和波纹管结构密封。

在井下装载煤仓、定量斗和井上储煤仓中安装XJXBH电极式煤位传感器,用于实现系统的定容保护功能。

闸门到位传感器和箕斗到位传感器采用图尔克传感器,响应速度35 m/s,响应距离3~60 mm,接点动作寿命500万次。

4 定量装卸载保护设计

装卸载控制系统设计主要包括井下装载设计、井上卸载设计和车房设计,以及其它备用信号、安全回路等的设计。装卸载控制系统设计中,除了要实现装卸载的基本功能外,最关键的是定量装卸载保护设计。

4.1 定量、定容、定时三重保护

为了保障装卸载的即时、准确、安全可靠,以及为了防止撒煤,提高其提升效率及减少对环境的污染,该定量装卸载系统具有三重保护功能:定量、定容、定时保护。

定量保护:通过安装在定量斗下的称重传感器来实现的。当达到定量斗的额定装载质量时,系统出现满载提示并停止给料机、胶带机的工作,一直到定量斗放料后,系统不再显示满载,才可以重新启动胶带机和给料机向定量斗内装料,为下一次提升做准备。

定容保护:为了在称重装置出现故障时,对定量斗进行粗略定量,避免出现装载超过额定装载量。定容保护的装载量略高于额定装载量,一般控制在1%以内。

定时保护:为了在上述两种功能都失去作用时,也可以根据平时调试时整定的时间,比给料机和胶带机在完成额定装载量的时间略长2~4 s的时间后自动停止装载,时间根据现场给料机的开度和胶带机的运量进行整定。

4.2 预防二次装载

二次装载导致装载量大大超过了绞车的额定提升质量,造成在快接近井口时,提升机不能把箕斗提升到位,更有甚者箕斗从上面滑到井底,造成很大的提升事故,所以二次装载在主井提升中是必须避免的。

1) 井下装载站预防二次装载。系统采用PLC,在程序中杜绝二次装载的情况发生。在程序中设定,当箕斗在到位后,信号系统发出停车信号,才可向左箕斗内装载,装载完成后,左定量斗扇形闸门关闭;系统可以自动或手动发出提升信号,同时也可启动左胶带机和左给料机向左定量斗内装煤。但是左定量斗的扇形闸门不能打开,只能是发出本次提升信号,完成本次提升,左箕斗到上井口卸载完成后,井底右箕斗到位,右定量斗的扇形闸门打开、关闭过一次,然后再次发出提升信号完成本次提升,左箕斗到位以后,系统才可以再次打开左定量斗闸口。所有的这些闭锁条件的状态都由PLC自动监测并记忆,其中一项不能满足,定量斗扇形闸门都不能再次打开,并且在车房上位机界面上有一类故障报警提示,提醒司机本次提升存在故障。

2) 卸载站预防二次装载。箕斗到达上井口时,有时不能把箕斗内的煤卸净,然后发出开车信号后,箕斗再次到达下井口,定量斗再次向箕斗内装载了额定的煤,造成二次装载。为此,在总结多年的实践经验的基础上,配合PLC的定时器精确计算上井口正常卸载的时间,使每次卸载时间与其相比较,满足条件时认为卸载已经完成,否则在上井口和车房的显示屏上给出相应的报警提示,这时信号不能发出,必须经上井口信号工核实后,按动故障复位按钮,清除故障显示,并且此次故障将被计入数据库,然后才能发出提升信号。

因此,麻家梁矿的装卸载系统从根本上杜绝了二次装载情况的发生。

4.3 装载系统各设备相互闭锁保护

定量斗闸门与箕斗到位之间互相闭锁:当箕斗未到位,定量斗闸门紧闭打不开,定量斗闸门未关闭,提升信号不能正常发出。定量斗闸门与给煤机、胶带机之间互相闭锁:即定量斗闸门不关闭,胶带机、给煤机不能启动。给煤机、胶带机之间的闭锁关系,即必须先开胶带机,经延时一段时间胶带机运转正常后才能开给煤机;当定量斗满载后须先关闭给煤机,经延时一段时间,才能关胶带机,以确保下次启动胶带机时,保证胶带电机轻载启动,延长电机和机械设备的使用寿命。

5 上位机监控系统

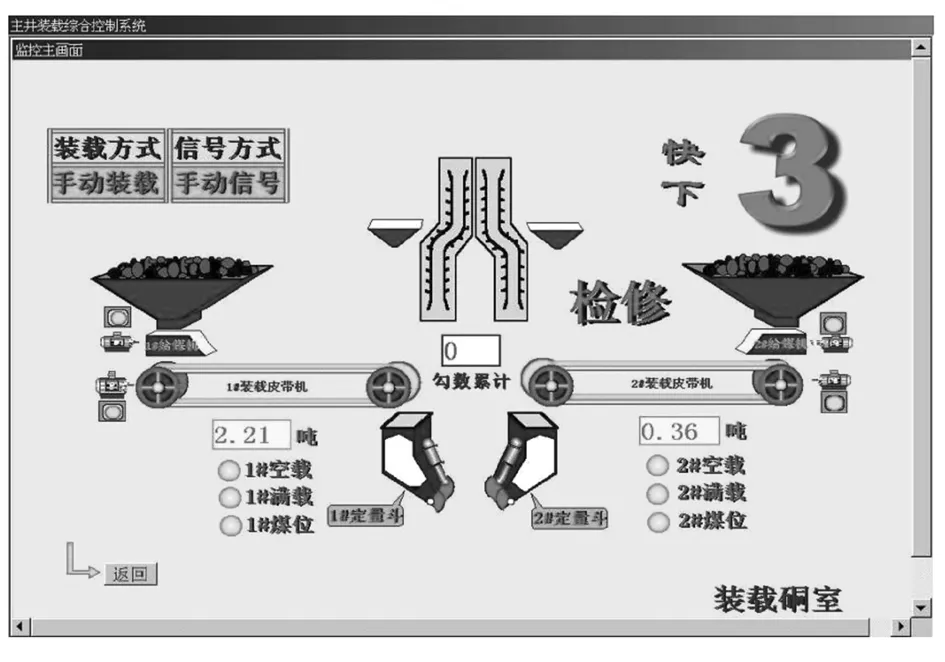

装卸载系统的上位机监控软件开发平台选用WINCC(网络化集中监控管理系统组态软件),可以对主井提升信号、装卸载机电设备动态控制过程进行准确直观显示;可借助于设备状态检测功能实现对设备故障判断分析,缩小故障排查范围,从而提升工效;可借助于数据库系统对生产记录进行查询,并可以将不同查询周期的生产报表进行打印,上位机监控系统主画面见图2。

6 结 语

麻家梁矿主井的装卸载系统,以PLC为核心控制部件,实现了整个装卸载的全面自动化;采用定量、定容、定时三重保护来控制装载量,实现了定量装载,保证了主井提升安全可靠,经济时效,杜绝超载提升;采用硬件闭锁、信号闭锁和PLC件闭锁,从根本上杜绝了二次装载情况的发生,保障了主井提升的安全可靠;实现了1‰的低撒煤率,提高了煤的提升效率,减小了对环境的污染。

图2 装卸载系统的上位机监控主画面

实践证明,采用带式输送机结合定量斗的装载方案,以及大型箕斗采用外动力卸载方案,实现了自动化定量装卸载,系统运行可靠,完全满足了安全生产的需要。