液体AKD在纸板生产中的应用

2019-03-20杜伟民

目前,造纸业已普遍采用浆内中性施胶剂,其主要原因是传统的松香施胶剂的施胶过程只能在酸性条件下完成,而在酸性条件下不仅几乎不可能进行碳酸钙的加填,而且设备腐蚀快,生产出来的纸张耐久性差。为了取得良好的纸机运转率和纸张质量,该文讨论了以下几个问题:(1)以废纸为原料的纸板生产所使用的中性施胶剂的市场趋势;(2)纸板的抄造系统由酸性转为中性的原因;(3)对纸板中性抄造系统可实施的施胶方案;(4)为维持纸机运转率,需要考虑助留和助滤的平衡以减少因匀度变化对纸张强度的影响。

1 前言

包装纸板,特别是挂面纸板和瓦楞芯纸在传统的酸性抄造系统中是用硫酸铝作为纸浆的助留剂。而现在,挂面纸板和瓦楞芯纸的浆内施胶的施胶剂已从松香施胶剂转变为AKD或ASA。这意味着,造纸的抄造湿部系统必须从酸性转变为中性。为了解决这一课题,面临着许多问题,需要研究其解决方法。在将抄造系统从酸性转为中性之前,需要先确认以下几点:

为什么全世界都将以废纸为原料的纸板生产系统从酸性抄造转变为中性抄造?

由酸性抄造向中性抄造转换时,必须改变的是什么?

如何实现以废纸原料的纸板生产中,助留、中性施胶剂的控制?

2 纸板生产市场趋势

过去10年中,作为以废纸为原料的纸板生产的抄造系统正从酸性施胶转向中性施胶,并呈世界性的趋势。已知以废纸为原料生产的瓦楞纸板大约80%是在中性施胶条件下生产的,见图1。

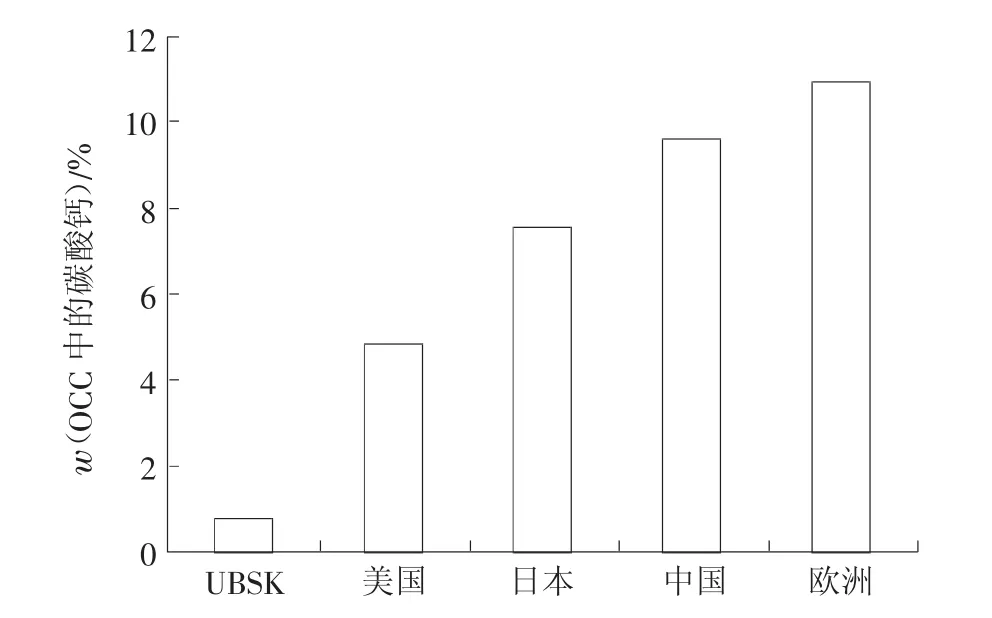

就是说,纸张抄造系统由酸性转为中性或碱性,施胶剂已由松香施胶剂改成ASA、AKD或者液体AKD。系统的pH从5~6.5变成6.5~7.5,其主要原因是废纸浆料中的碳酸钙含量不断升高。碳酸钙含量不断变高的部分原因是由于为节约成本,在高级文化用纸或涂布纸板生产的原料中添加了很多废纸浆料。根据调查结果,碳酸钙含量,特别是欧洲以及中国的废旧箱板纸(OCC)中大幅增加并继续在增加,见图2。

图1 全球采用废纸为原料生产瓦楞纸板的酸性施胶系统占比

图2 全球OCC中的碳酸钙含量

3 影响中性抄造系统的重要因素

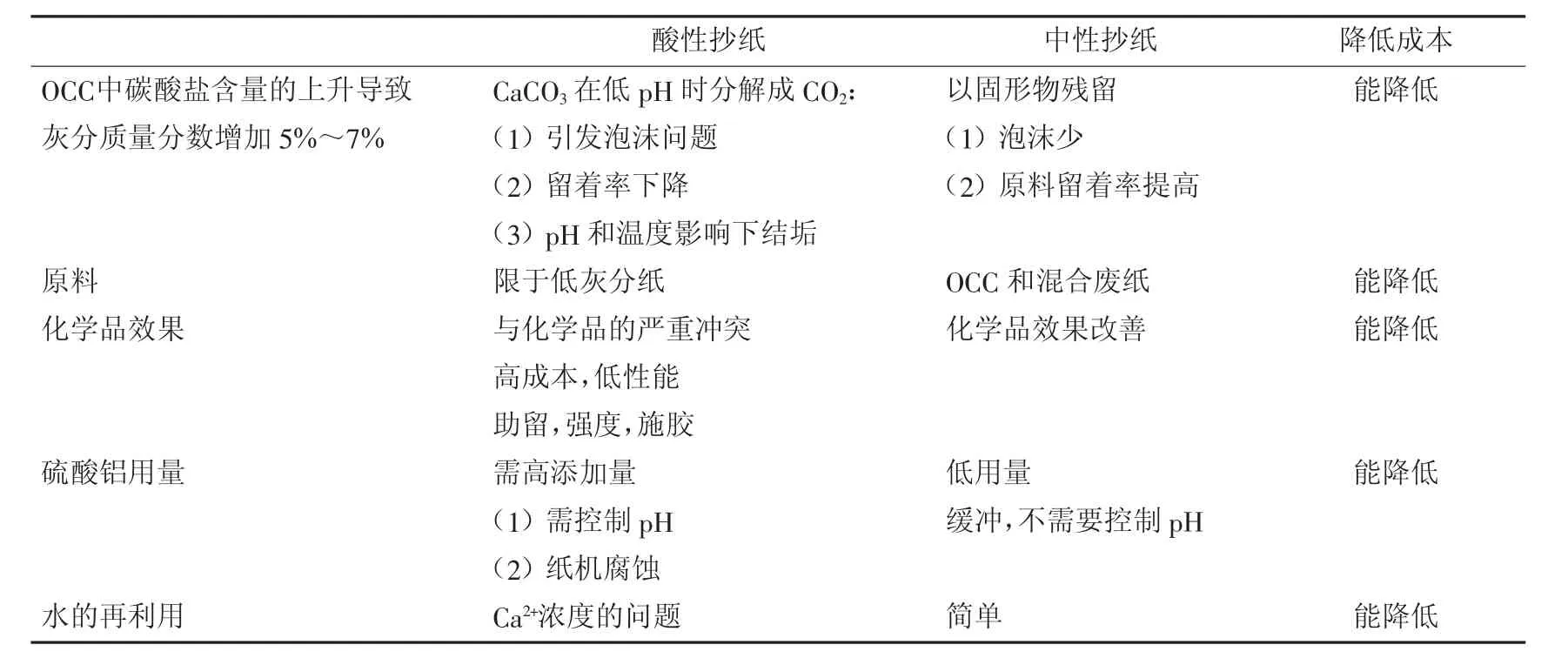

如果回用废纸中的碳酸钙含量持续增加,以废纸为原料的纸板生产系统只能由酸性改为中性,没有选择余地。纸的抄造系统由酸性转为中性将有很多有利条件,还有可能降低生产成本,见表1。

由表1可见,纸的中性抄造系统具有以下优点:(1)纸中碳酸钙含量增加,灰分增加有利于降低生产成本;(2)通过使用助留剂,化学品效果改善,有利于纸机安全运行;(3)系统泡沫减少,有利于改善纸张性能;(4)系统钙离子减少,有利于提高封闭循环程度,充分利用白水。

表1 废纸浆料生产纸板的酸性抄造系统和中性抄造系统比较

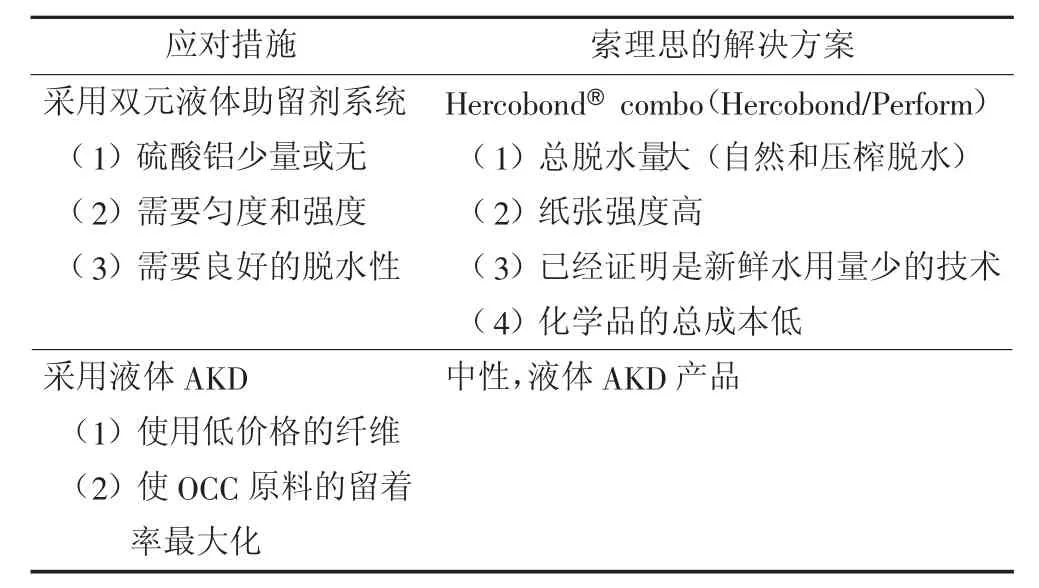

表2显示了以废纸为原料生产纸板的抄造系统由酸性转为中性需要考虑的应对措施。

4 酸性抄造系统面临的课题

表2 抄造系统由酸性转为中性需要考虑的应对措施

酸性抄造系统最初的课题是很难降低造纸机湿部的pH,原因是碳酸钙被用作缓冲剂维持pH在中性范围内。由于调节pH,添加酸和硫酸铝,碳酸钙在低pH下分解产生成二氧化碳,引发泡沫问题,同时碳酸钙的分解使得纸的成纸率下降,而且,由于硫酸铝的添加引发了结垢问题,见图3。

在酸性抄造系统中,所有的化学品在纤维上的留着都变得较困难。废纸纤维中含有较多的微细纤维,阴离子性很强,干强剂、施胶剂和助留剂等所有阳离子性化学品与微细纤维反应,很快消失在白水中。不仅阳离子性化学品,连硫酸铝也失去了效果,硫酸铝只有在pH为4.5~5.5才能发挥效果,而系统内的pH高于这一值。要维持硫酸铝的效果,或者是提高其添加量,或者是用硫酸降低pH,但是这二者都存在非常高的潜在风险。硫酸铝的高添加量会因沉积导致管道堵塞,硫酸会引起潜在的纸机腐蚀问题,见图4。

图3 碳酸钙在低pH下引发泡沫问题

如果增加硫酸铝添加量,将导致湿部的电导率上升,阳离子性化学品的效果将会进一步降低。通过纸张抄造系统由酸性转变为中性,风险将降低,几乎能解决所有问题。由于这么多的理由,以废纸为原料的纸板生产的抄造系统由酸性向中性转变成为了一种趋势。印刷用纸也有必要考虑中性抄纸。

图4 硫酸铝对抄造系统pH的影响

酸性系统中的单程留着率,因只采用硫酸铝或者聚合氯化铝(PAC)作为助留剂,单程留着率通常为65%,松香施胶必须使用硫酸铝,也会带来成本增加的问题。单程留着率在高定量的情况下,能够高达80%~85%,但是在用废纸为原料的纸板生产中高定量会使脱水性成为问题;又由于使用了不同的助留剂系统,中性抄造系统的单程留着,普通定量的纸种为75%~85%,高定量纸种可以达到90%。硫酸铝起着松香施胶的助留作用,因此pH必须在4.5~5.5,而以废纸为原料生产的纸板系统pH几乎都在6.5附近,硫酸铝的作用几乎很小。这就是为什么现在以废纸为原料生产纸板的纸厂纷纷转向中性施胶的原因。

在助留剂的这种变化过程中,用硫酸铝作为中性或碱性施胶系统的助留剂不是一个好的选择。PAC虽然在松香施胶中起着重要作用,但因环保问题,其应用很有限。

5 影响中性抄造的重要因素

5.1 双元助留系统(Hercobond®Combo)

关于以废纸为原料生产纸板的中性系统,需要讨论的问题很多,而首要的是助留系统。但是,以废纸为原料生产纸板和生产高级文化用纸的必要条件有所不同。在以废纸为原料生产高定量纸板时,为了维持纸张强度,保持理想的脱水性,必须要调整好匀度,这与生产高级文化用纸时的情况大不相同。众所周知,高级文化用纸中常常使用高相对分子质量、高电荷的粉末阳离子聚丙烯酰胺(CPAM),但在含细小纤维较多的系统中,在高添加量的情况下,将使纸页匀度受到破坏。就是说,采用CPAM很难取得助留、助滤和成形匀度的平衡,保证纸张质量,特别是破裂强度指标很难维持。

在通常的抄纸过程中,往往只能顾及助留、助滤和匀度中的2项,而索理思提供的新型助留方案将焦点聚集在了三者的平衡上。新方案的概念是使用具有非常高的阳离子性、中等相对分子质量液体聚合物和具有高相对分子质量、在水中为中等电荷的乳液型聚合物组成双元助留系统。

双元助留系统中2种化学品并用,在不破坏匀度的同时提高了留着和脱水性能,还能提高纸张的耐破、环压性能,特别是耐折强度。这一方案的主要功能是不仅通过除去微细纤维,改善留着和脱水,而且聚合物本身具有提高纸张强度的性能。

Hercobond和perfomer方案能提高助留和脱水,降低烘缸蒸气成本,提高纸机速度。因在湿部除去了微细纤维,取得了良好的成形和纸张強度,化学品的效果获得了改善。因此,整体化学品用量降低,留着改善,使得白水系统变得较干净。因系统整体变干净,循环水的再利用率提高了,可减少工业用水的用量。纸张强度的提高使得(1)在相同强度下可以降低定量,(2)使用价格较低的纤维,(3)减少磨浆,(4)降低干强剂用量。

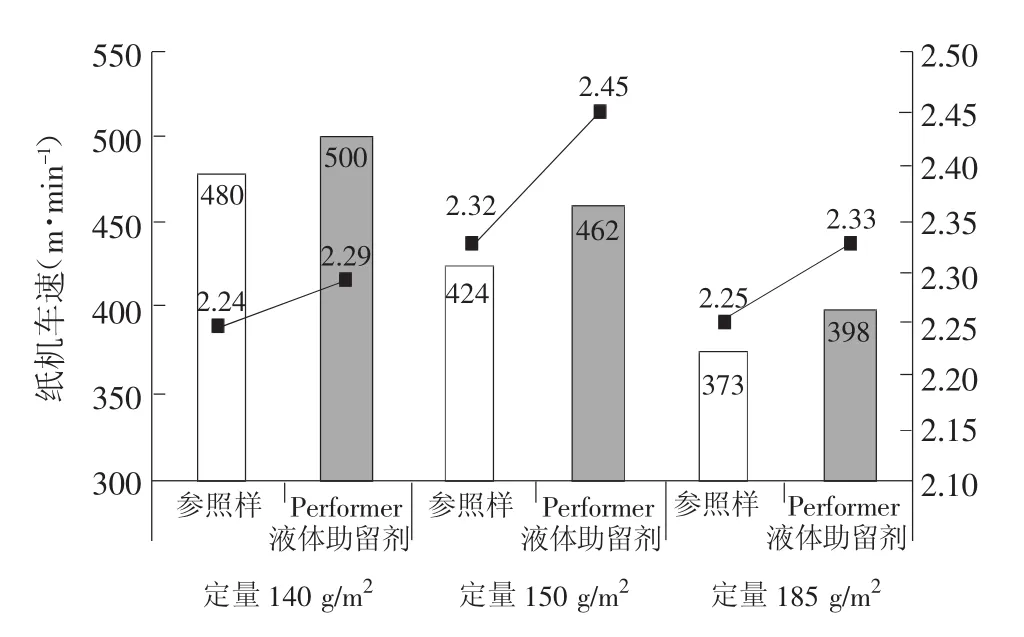

以欧州某纸板厂为例,该厂以废纸为原料,并将制浆造纸污泥作为添加物用于纸板生产,其挑战课题是提高纸张强度,通过Hercobond和Performer液体助留剂的并用,纸厂实现了减少20%干强剂用量、提高纸机速度、增加污泥用量的目标。纸厂在增加污泥用量的同时,还实现了湿部系统的低浊度和低电导率的清洁生产,见图5。

5.2 液体AKD

第2个课题是由酸性抄造向中性抄造转换时,必须改变的是什么?

图5 Performer液体助留剂对纸机速度和纸张强度的影响

在几乎所有的中性施胶系统中,或用AKD,或用ASA。使用AKD会产生滑纸的问题,并因AKD的水解在压榨辊和中心辊上出现沉积物的问题。ASA的滑纸问题虽较少,但存在因水解产生黏性沉积物的问题。因此,解决这一问题必须又要再用硫酸铝,完全排除硫酸铝的风险变得不可能。作为改善沉积物和滑纸的新技术,现在纸厂现场使用乳化的液体状AKD,减少了滑纸问题和黏性沉积物。沉积物减少的原因是,水解时AKD仍然是液状。

众所周知,松香施胶剂不适合中性抄造系统,AKD存在着在纸张剪切和贮存过程中打滑的问题,而ASA的水解物在湿部系统温度较高、阴离子电荷微细纤维增多时产生沉积物,造成断纸。推荐液体AKD用于以废纸为原料生产纸板的中性抄造系统,其原因是:(1)节省运费;(2)打滑降到最小程度;(3)降低湿部沉积物和压榨辊沉积物,液体AKD即使水解也是液体状。

增加液体AKD用量可以控制施胶反应,而且在现场乳化的液体AKD可以利用纸厂使用的淀粉或液体淀粉,在不受温度影响和无稳定性问题的情况下,能生产出非常新鲜的AKD乳液。现场制备的乳化AKD熟成速度快,可实现极好的施胶,系统不需要使用硫酸铝,在复卷后,通常能达到90%的熟成度。

图6比较了不同施胶系统的施胶效果[图6中施胶度采用胶料渗透试验仪(HST)测定]。

比较松香施胶剂、固体AKD、液体AKD及ASA的施胶效果曲线可知,松香施胶剂的施胶相对较弱,固体AKD和ASA具有较强的施胶效果曲线。液体AKD的反应曲线处于松香施胶剂和固体AKD或ASA之间。

图6 不同施胶系统的施胶效果

虽然液体AKD的施胶反应曲线看上去似乎比ASA和固体AKD低,但液体AKD产生的施胶效果曲线较平滑,不用担心操作性和纸张的质量问题,可以通过增加液体AKD添加量控制施胶效果。

液体AKD和ASA之间最大的不同之处在于液体AKD是索理思公司独有的产品,而ASA有很多供应商生产。液体AKD的优点是在湿部系统中完全不产生沉积物,即使产生,也仅仅是干净的施胶剂,同时成纸很少产生或几乎不产生打滑问题。ASA的长处是低成本,在纸机上几乎百分之百熟成,ASA在脱水条件和烘缸温度不能完全控制时,在生产高定量品种的情况下会产生熟成问题。AKD的缺点是在卷纸缸上的熟成只有80%~90%,但通过脱水系统和烘干温度的改进可以得到改善。ASA的缺点在于其高反应基的水解造成湿部系统内沉积物的风险。因ASA和AKD都是在现场制备,所以可以使用碱性施胶剂乳化装置,见图7。

5.2.1 美国应用液体AKD降低成本的案例

美国某印刷用纸客户希望减少断纸和纸张打滑现象,降低生产成本。在液体AKD与纸厂自制的淀粉一起加入高位箱时,能够逐步取消表面施胶剂,置换浆内添加的ASA,能在不产生打滑问题的同时,消除沉积物问题,不仅改善了纸机的运转率,实现了最高的生产记录,而且吨纸成本下降了1.15美元。

图7 碱性施胶剂乳化装置

5.5.2 包装纸应用液体AKD降低成本的案例

韩国某包装纸客户在湿部系统使用了AKD,在纸箱制造过程中出现打滑问题。客户进行了ASA与液体AKD 2种施胶剂成本的比较试验。最终结果是:解决了纸箱加工过程的打滑问题;虽然液体AKD比固体AKD增加使用成本为吨纸0.58美元,但与ASA施胶相比成本还是比较低的,见表3。

6 总结

纸板生产采用中性抄造系统的关键有下述5点:

(1)为了利用废纸中的高填料,纸板生产的抄造系统需要从酸性向中性转变;

表3 不同施胶剂的成本比较

(2)因松香的原料高成本和供应无法保证问题,纸板生产的抄造系统也需要由酸性向中性造纸转变;

(3)双元助留系统能平衡助留、脱水和纸张强度等3方面的问题,以降低成本,提高生产率;

(4)由于液体AKD可以在现场配制,可以降低运输成本,减轻乳化稳定性问题。

(5)液体AKD减少了纸张打滑和沉积物问题,使系统变得干净。