青萝卜护绿与热泵干燥动力学研究

2019-03-19刘欣悦刘静静王珂莉

高 蔓,刘欣悦,刘静静,王珂莉,李 昀

(天津农学院食品科学与生物工程学院,天津 300384)

青萝卜营养丰富、颜色鲜艳,相对于白萝卜含有更多的营养物质[1],因此深受消费者的青睐。然而,青萝卜市场供应具有季节性,因其水分含量很大,若贮藏不佳,会发生糠心等现象,造成青萝卜品质下降,带来很大的经济损失。而此时青萝卜干制品显得尤为重要,可以防止这些问题的出现,同时也可除去青萝卜带有部分辛辣口感,使其风味更佳。而传统的干制方法为自然干制法,该方法存在微生物污染、气候等多方面的影响,干制效果差。目前,兴起的热泵干制技术干制效率高,干制品质量好。夏源等人[2]研究表明,使用热泵干燥具有明显的经济效益。蓝炎阳等人[3]研究了不同干燥方法对萝卜品质的影响。结果显示,经热泵干燥后再对其进行复水操作,营养价值和新鲜产品几乎无差别,热泵干燥后产品可很好地保持各种营养成分,减少营养损失。由于热泵加工原理[4]的优势,热泵应用前景广阔。研究成果对于推动青萝卜产业的深加工、满足人们的消费需求、发展其产地的特产经济具有积极的意义[5],同时丰富了青萝卜深加工产业的理论研究与实践。

1 材料与方法

1.1 材料与设备

1.1.1 试验材料

新鲜青萝卜,购于天津市红旗农贸市场,要求无伤碰、无虫害、无糠心、无腐烂变质,平均含水量为88%。

硫酸铜、乙酸锌、氯化钙,均为食品级,用量符合食品安全国家标准。

1.1.2 仪器与设备

WRH-100AB型闭环除湿热泵干燥机,正旭新能源设备科技有限公司产品;LCE-511型切片机,新星电子科技有限公司产品;WR-10型手提式色彩色差仪,威福光电科技有限公司产品。

1.2 试验方法

1.2.1 工艺流程

带皮青萝卜→清水冲洗→切片→护绿液烫漂→清水冲洗→热泵烘干→检测→包装。

1.2.2 操作要点

(1)材料处理。将新鲜青萝卜洗净,切除头尾部分,其余部分切成6 mm厚度的薄片。

(2) 护绿复合液热烫。每组称取约1 kg的清水加入护绿试剂煮至沸腾,将约0.5 kg的青萝卜片置于护绿液中热烫90 s后捞出,用清水冲洗去除表面残留的试剂,用纱布吸干表面水分。

(3)热泵烘干。将青萝卜片平铺于烘盘上,于65℃下在热泵中烘干,每30 min测定1次质量,烘干至干制品状态(平均含水量为15%)。

(4)色差仪检测。用WR-10型手提式色彩色差仪测定青萝卜片的L*值,a*值,b*值,每个处理组选取3片,对其四周部位进行测定,试验结果取其平均值。

(5)包装。将干制好的青萝卜片装入食品级包装袋中塑封包装,得到青萝卜干制品。于阴凉干燥处保存,重复3次。

1.2.3 护绿复合液正交设计

选择硫酸铜(A)、乙酸锌(B)、氯化钙(C)进行护绿复合液四因素三水平L16(43)正交试验,以此得到最佳的护绿效果。

青萝卜护绿正交试验因素与水平设计见表1。

表1 青萝卜护绿正交试验因素与水平设计/mg·kg-1

护绿效果的测定参考马文锦等人[6]使用的方法,即使用WR-10型手提式色彩色差仪对青萝卜干制品的颜色(L值,a值,b值)进行测定。青萝卜颜色变化就是由L值,a值,b值交互变化导致的。其中,L值表示样品的亮度;a值表示样品的红绿方向变化,+a值表示样品颜色偏红,-a值表示样品颜色偏绿;b值表示样品的黄蓝方向变化,+b值表示样品颜色偏黄,-b值表示样品颜色偏蓝。因此,用指标a值判断青萝卜颜色变化,-a值越大则表明护绿效果越好[7]。

1.2.4 青萝卜热泵干燥动力学模型研究设计

(1)厚度对青萝卜热泵干燥特性的影响。将青萝卜分别切成4,6,8,10 mm厚的薄片,在一定温度下青萝卜经热泵干燥后,研究其厚度对水分比(MR)、干燥速率(Vt)和颜色的影响。

(2)温度对青萝卜热泵干燥特性的影响。将青萝卜切成一定厚度的薄片,青萝卜分别在44,51,58,65℃下经热泵干燥后,研究温度对水分比(MR)、干燥速率(Vt)和颜色的影响。

(3)试样干基含水率计算。

式中:Mt——试样干燥至t时刻的含水率;

mt——试样干燥至t时刻的质量,g;

ms——试样干燥至绝干时的质量,g。

(4)试样干燥速率计算。

式中:Δ t——干燥间隔时间,min。

(5) 试样水分比(MR) 计算。

式中:M0——试样的初始干基质含水量,g/g。

Me——试样的平衡干基质含水量,g/g。

由于Me的值对Mt和M0二者来说是很小的,可以忽略不计[8],因此上述试样水分比可以记为[9]:

1.2.5 干燥动力学模型

根据国内外的相关研究[9],对青萝卜热泵干燥过程的动力学模型进行研究。通过应用各种适用的干燥动力学模型,研究其干燥的机理。在青萝卜热泵干燥的动力学模型中,主要选用3个模型[10]。

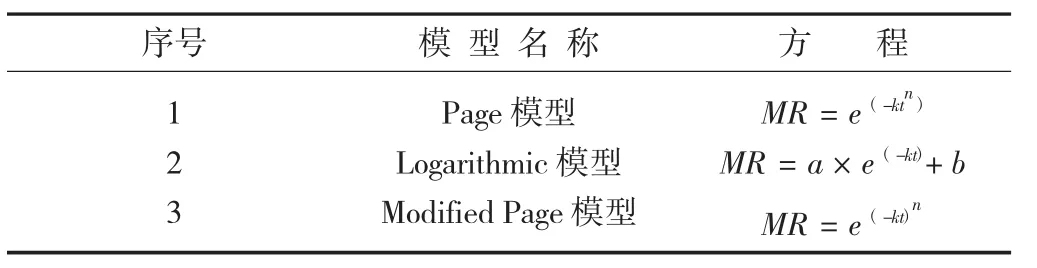

模型名称见表2。

表2 模型名称

通过比较青萝卜在不同厚度与不同温度影响下的质量变化,研究采用Matlab对干燥过程中所测得的数据进行拟合,并得到R2,RMSE等数据进行比较,从而得出最适用于青萝卜干制的最佳动力学模型。

2 结果与分析

2.1 护绿复合液热烫对青萝卜护绿效果的影响

2.1.1 护绿复合液热烫对青萝卜护绿效果的影响

按照表1配制护绿试剂对青萝卜干制品进行烫漂处理。

青萝卜干制品护绿复合液的正交试验结果见表3。

表3 青萝卜干制品护绿复合液的正交试验结果

由表3可以得出,在护绿复合液中各试剂对于青萝卜干制品颜色的影响顺序为硫酸铜>乙酸锌>氯化钙。护绿复合液的最佳试剂配比为A4B2C2,即硫酸铜350 mg/kg,乙酸锌250 mg/kg,氯化钙150 mg/kg。由于最佳试剂配比不在正交表试验组中,故进行验证试验。

2.1.2 验证试验

将护绿复合液配成硫酸铜350 mg/kg,乙酸锌250 mg/kg,氯化钙150 mg/kg。具体试验步骤为上述1.2中试验方法,测定色差取平均值。

试验得到色差仪测定-a平均值为3.48。根据青萝卜干制品护绿复合液的正交试验结果表对比可知,验证结果为-a值最大,护绿效果最佳,护绿复合液的最佳试剂配比为A4B2C2,即硫酸铜350 mg/kg,乙酸锌250 mg/kg,氯化钙150 mg/kg。将此液体加热至沸腾后青萝卜烫漂90 s即可得到护绿效果最佳的青萝卜干制品。

2.2 厚度对青萝卜热泵干燥特性的影响结果分析

2.2.1 厚度对青萝卜水分比的影响

通过对青萝卜水分比(MR) 的计算,用Origin 8.0软件绘图。

不同厚度的青萝卜水分比变化见图1。

图1 不同厚度的青萝卜水分比变化

由图1可看出,厚度越大,其水分比下降速率相对越小。根据该图可看出4 mm的青萝卜水分比下降最快,在较短时间内达到最小水分比。根据市场调查发现,大部分消费者偏爱于4 mm厚的青萝卜干制品,外观佳,便于家庭的加工食用。对于工厂,该厚度的干制品在同等温度下,干制速率最快,耗能最少[11],便于后续的加工。因此,4 mm厚度的青萝卜干制品最佳。

2.2.2 厚度对青萝卜干燥速率的影响

通过计算青萝卜的干燥速率Vt,得到在一定温度下干燥时不同厚度的青萝卜的干燥速率曲线。

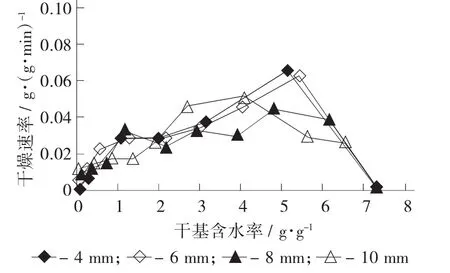

58℃时不同厚度青萝卜干燥速率曲线见图2。

图2 58℃时不同厚度青萝卜干燥速率曲线

以在58℃下热泵干燥为例,从图2中可知,当干燥温度为58℃时,其干制速率与切片厚度有关系,随着厚度的增加,整体干燥速率呈逐渐递减的趋势。当切片厚度为4 mm时,干制速率达到最大值,干燥最快。10 mm青萝卜片在干燥过程中,有一段先上升后下降的趋势,主要是因热泵内部干制温度不完全一致,与摆盘摆放位置有关。经试验得知,若继续降低青萝卜切片厚度,得到的干制品外观差,且若工厂化规模生产会使利润降低。经重复试验证明结果一致。摆盘越靠近热泵风口端,青萝卜的干燥速率有些许波动,但试验的最终干燥速率趋势一致。试验中分析得到4 mm青萝卜片可在3 h内达到干制品状态,随着切片厚度的增加,干燥到干制品状态所需的时间也越长。由于4 mm青萝卜片较薄,相对其他试验组有比表面积大的优势。故接触面积大,在同等温度下,可最快地使萝卜片成为干制品状态。试验中,当切片厚度为8 mm和10 mm时,干燥到其干制品状态所需时间最长,为4.5 h。4 mm的青萝卜片含水量最低,干制效果最好。从图2中曲线波动状态也可看出干燥速率大致呈一个先上升后缓慢下降的趋势。

2.3 温度对青萝卜热泵干燥特性的影响结果分析

2.3.1 温度对青萝卜水分比的影响

通过对青萝卜水分比(MR)的计算,得到结果。

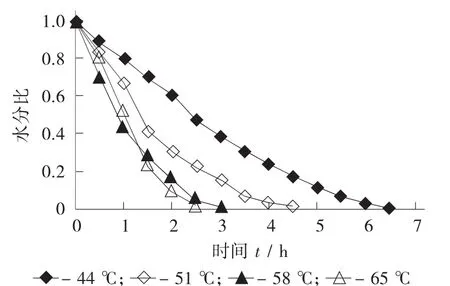

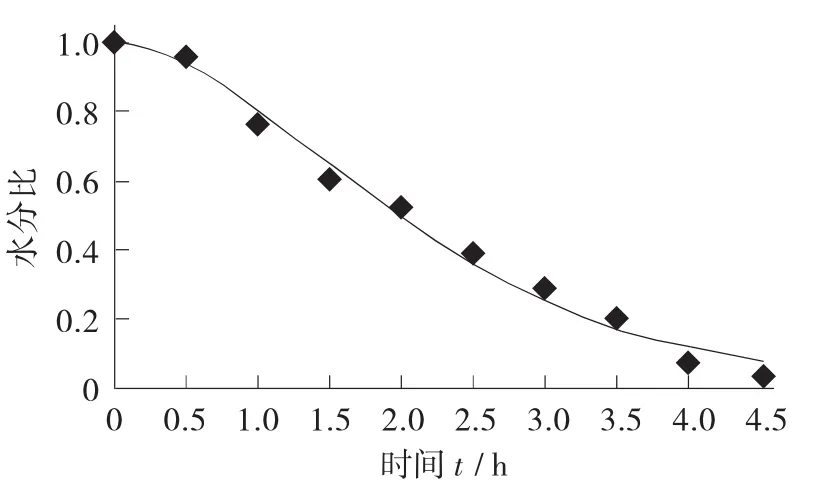

不同温度下青萝卜水分比变化曲线见图3。

图3 不同温度下青萝卜水分比变化曲线

从图3中可以看出,青萝卜水分比与温度之间有直接的联系。当温度越低时,水分比下降得越慢,所需的干燥时间越长;当温度越高时,水分比下降速率越快,所需时间越小。

2.3.2 温度对青萝卜干燥速率的影响

在不同温度下4 mm厚度青萝卜干燥速率变化曲线见图4。

图4在不同温度下4 mm厚度青萝卜干燥速率变化曲线

由图4的曲线可以看出,对于同一个厚度的青萝卜片,在开始的一段时间内,热泵干燥温度越高,青萝卜片干燥速率越快,干燥速率的变化率也越快。一段时间后,干燥速率达到最大值并且趋于变化平缓,进入恒速干燥阶段。最后,其水分降低到一个较低的水平,由开始的外部蒸发到内部扩散的状态,故其总体速率会有很大水平的降低,并且各个温度之间的变化差异很小。

在4种温度条件下,温度为65℃时青萝卜干燥速率最快,随着温度的下降,青萝卜干燥速率也下降;而温度为44℃时,青萝卜的干燥速率最低。根据国内外[1]的调查,若温度上升,则会使青萝卜干制品的淀粉酶因为温度过高而被破坏,同时,热泵机器的耗能增加。综上所述,在44~65℃时,温度越高,其干制速率越快。

2.4 青萝卜热泵干燥动力学模型

用Matlab软件进行MR数据的拟合,得到拟合结果。

模型及其拟合结果见表4。

表4 模型及其拟合结果

由表4可知,Page模型和Modified Page模型两者的拟合程度相似,每组数据拟合后的R2均高于0.990 0,而应用Logarithmic模型进行拟合,个别数据的R2低于0.990 0。从RMSE值判断拟合度,Page模型的RMSE值在三者中最小,说明Page模型拟合程度最高。故可知Page模型适应于青萝卜热泵干燥过程,可看成是青萝卜干燥的动力学模型。

2.5 模型的验证

为验证Page模型的正确性,故选用一组数据试验值与该模型的理论值进行比较[12]。选取65℃,10 mm青萝卜干制品进行分析。通过它们之间的差异大小来得出模型是否合适。

Page模型验证曲线见图5。

图5 Page模型验证曲线

由图5分析可知,试验值与拟合曲线的偏差程度极小,基本符合曲线特征。根据Matlab运算得知偏差仅为0.020 58,因此可以用Page模型作为青萝卜热泵干燥动力学模型。

2.6 青萝卜色泽的分析

通过对经过不同温度干燥的不同厚度青萝卜片的色差测定,确定各处理组的色差值。

各处理组的色差值见表5。

表5 各处理组色差值

从表5可以看出,热泵干燥的温度和青萝卜片的厚度对于青萝卜颜色的变化程度有一定影响。当青萝卜片厚度为4 mm和6 mm时,在44~51℃内,-a值逐渐增大,颜色越不容易丧失,保存的绿色就越多,护绿效果越好;当温度超过51℃时,-a值下降,护绿效果差。因4 mm与6 mm相对较薄,比表面积大,温度超过51℃时,颜色损失较大。当青萝卜片厚度为8 mm与10 mm时,在44~51℃内-a值逐渐增大,护色效果好;在温度为51~65℃时,整体呈先下降后上升的趋势;温度趋近65℃时,由于青萝卜切片较厚,内部水分蒸发缓慢,颜色保护佳,故其处于58~65℃时,护绿效果佳。同时可看出,当热泵干燥的温度为44~58℃时,青萝卜片越薄,-a值越大,颜色变化越小,护绿效果越好。当温度大于58℃时,8 mm的-a值最大,护绿效果佳。温度越高,厚度薄的青萝卜片绿色易损失,而10 mm试验组由于厚度过厚,干制过程缓慢,变化较小。综上可知,当温度低于58℃时青萝卜片厚度越薄,护绿效果越好;当温度高于58℃时,在一定范围内,厚度越大,护绿效果越好。在65℃时,8 mm青萝卜干制品的值为5.37,是所有处理组中最高的。因此,若仅从护绿效果来看,65℃,8 mm组合护绿效果为最佳,但是综合护绿效果、热泵干燥特性等诸多方面来看,65℃,4 mm处理组为最佳组合。

3 结论

由上述试验可以看出,青萝卜热泵干燥过程的水分比与干燥温度、青萝卜厚度紧密相关,干燥温度越高,青萝卜片越薄,水分比下降越快。在一定的温度范围内,随着温度的增加,其干燥的速率总体呈上升的趋势。随着其厚度的增加,干燥速率逐渐减慢。根据整体试验所得数据,通过拟合方程得出青萝卜热泵干制过程的动力学模型符合Page模型。经过检验,该模型理论值与试验值之间偏差很小,拟合程度高,因此它们之间吻合程度极高。综合试验结果,可得到最佳热泵干燥技术参数为干燥温度65℃,青萝卜切片厚度4 mm。在护绿试验中,通过正交试验得出青萝卜干燥过程的护绿措施最佳的组合为硫酸铜350 mg/kg,乙酸锌250 mg/kg,氯化钙250 mg/kg。