“双溶剂”浸渍法制备Cu/ZnO/MCM-41催化剂及其在CO2加氢中的催化性能

2019-03-18石志彪

张 辰, 廖 懿, 石志彪, 孙 俭, 王 慧

(1. 上海大学环境与化学工程学院, 上海200444; 2. 中国科学院上海高等研究院低碳转化科学与工程重点实验室, 上海201203; 3. 上海大学理学院, 上海200444)

负载型金属纳米材料在催化领域中发挥着重要作用[1], 但是在反应过程中纳米颗粒扩散聚集或者由Ostwald 熟化导致的聚集生长是催化剂失活的主要原因之一[2]. 由于颗粒生长导致“金属-金属”和“金属-载体”相互作用的改变, 使催化剂反应活性[3-4]和产物选择性[5]发生变化, 因此保持负载型金属纳米颗粒在反应条件下的稳定性是研究热点之一. 众多研究表明, 通过活性组分合金化[6], 增强金属与载体之间的相互作用[7-10], 金属与载体形成核壳结构[11], 选用合适的载体增大负载颗粒间距等能解决上述问题[12]. 其中, 多孔材料作为催化剂载体, 既可以利用其较高的比表面积来提高活性组分分散度, 又能借助孔道结构限制活性组分迁移和烧结[13-14], 如Chen 等[15]对催化剂表面进行羟基改性, 使用有机金属前驱体, 使金属离子吸附在载体孔道内壁,实现载体对负载金属组分的分散,调控金属纳米颗粒粒径. 此外,通过改变浸渍过程中的溶剂组分, 如在浸渍溶液中加入柠檬酸、乙二胺四乙酸(ethylenediaminetetraacetic acid, EDTA), 氨三乙酸(nitrilotriacetic acid, NTA)等螯合剂[16], 也能达到类似的效果.

Cu/ZnO 纳米颗粒是CO2加氢制备甲醇的重要催化体系[17]. 在反应过程中, 铜纳米颗粒的烧结是Cu/ZnO 催化剂活性和选择性下降的主要原因之一[18-19], 因此使用具有多孔结构的载体限制金属颗粒迁移聚集, 从而得到性能稳定且产物选择性较好的催化剂. 鉴于MCM-41分子筛具有较大的比表面积和孔体积, 均匀分布的孔径约为5 nm 的六边形孔阵列[20], 且一维的孔道结构更能限制活性组分迁移[21], 故本工作用MCM-41 作为催化剂载体, 以“水-乙二醇”双溶剂为浸渍溶液, 促进金属离子进入MCM-41 介孔硅载体孔道, 形成较小的CuO 颗粒(4∼10 nm), 并且均匀镶嵌在MCM-41 孔道中. 在此基础上, 通过调整负载量控制活性组分颗粒粒径, 可得到活性组分高度分散的Cu/ZnO/MCM-41 催化剂. 利用该方法制备的催化剂在CO2加氢制备甲醇反应中呈现较好的稳定性、较高的甲醇选择性和收率.

1 实验部分

1.1 催化剂制备

本实验所用试剂为分析纯的Cu(NO3)2·3H2O, Zn(NO3)2·6H2O, 乙二醇(ethylene glycol,EG), 十六烷基三甲基溴化铵(hexadecyl trimethyl ammonium bromide, CTAB), 正硅酸四乙酯(ethylsilicate, TEOS)以及氨水(25%∼28%). 将2 g CTAB 溶于70 mL 氨水和410 mL 去离子水中, 搅拌30 min 得到澄清透明溶液. 随后, 逐滴加入8 mL TEOS, 在室温条件下搅拌24 h, 澄清溶液逐渐转化为乳白色悬浊液. 在抽滤过程中使用去离子水洗涤至滤液的pH 值约为7, 于100◦C 干燥2 h, 550◦C 焙烧8 h 得到MCM-41.

浸渍前将已制备的MCM-41 再次置于550◦C 焙烧4 h, 确保载体表面羟基的破坏. 随后将适量的Cu(NO3)2·3H2O, Zn(NO3)2·6H2O, 乙二醇和去离子水按照摩尔比例2∶1∶12∶285搅拌形成澄清溶液; 将1 g 已处理的MCM-41 溶于上述溶液, 超声20 min 直至形成均匀悬浊液; 在60◦C 条件下搅拌至溶剂完全蒸发, 100◦C 过夜干燥, 最后500◦C 焙烧4 h, 将得到的催化剂命名为x CZ-MCM41-EG, 其中x 表示CuO+ZnO 占催化剂的质量百分比, CZ 表示CuO/ZnO. 作为对比, 使用普通浸渍法, 即不添加EG 的条件下重复上述步骤制备催化剂, 命名为x CZ-MCM41.

1.2 催化剂表征

催化剂中Cu/Zn 摩尔比及金属组分(Cu+ZnO)占催化剂的质量百分比, 由电感耦合等离子体(inductively coupled plasma spectrometry, ICP)仪分析检测, 仪器型号为PE Optima 2100 DV. 催化剂晶相结构的测定在RigakuUltima 4 多晶X 射线衍射仪(X-ray diffraction,XRD)进行, 以CuKα为激发源, 2θ 扫描范围为5◦∼90◦. N2物理吸脱附在美国Micromeritics公司Tristar 3020 型多功能物理吸附仪进行, 以高纯氮为吸附质, 于液氮温度下进行吸附. 测试前样品首先在200◦C 真空中处理8 h.

H2程序升温还原(H2-teperature program reduction,H2-TPR)实验是在美国Micromeritics 公司生产的Auto Chem 2920 动态化学吸附仪进行. 操作条件如下:将样品(50 mg, 40∼60 目)在氩气(Ar)吹扫下升温至150◦C 并恒温1 h, 除去吸附在样品表面的杂质; 待温度降至室温后, 气体切换成流速为30 mL/min 的5%H2/Ar(体积分数)还原气, 以5◦C/min 的速率升温至550◦C. 采用热传导检测器(thermal conductivity detector, TCD)记录H2的消耗曲线.

通过使用德国ZEISS 公司测试加速电压2 kV 的SUPRA 55 扫描电子显微镜(scanning electron microscope, SEM),以及美国FEI 公司电子束加速电压为200 kV 的Tecnai G220 高分辨透射电子显微镜(transmission electron microscope, TEM)对样品微观形貌结构进行观察.

1.3 催化剂评价

CO2加氢制备甲醇催化性能评价在加压连续流动的不锈钢高压固定床反应器中进行.使用1.4 g 40∼60 目石英砂将催化剂(0.7 g, 40∼60 目)进行稀释. 在评价测试前, 催化剂在常压、260◦C 条件下用80 mL/min 的高纯H2还原6 h. 还原后, 反应器冷却至反应温度后将气体切换为H2∶CO2=3∶1 的合成气. 反应条件:T 为200∼260◦C,P =4.0 MPa,WHSV=1 500 mL·(gcat)−1·h−1, 其中WHSV 为合成气质量小时空间速率(weigh hourly space velocity, mL·(gcat)−1·h−1. 反应过程中气相与液相产物使用气相色谱分析, 气相组分主要为CO2, CO 和CH4, 液相组分主要为CH3OH 和H2O. CO2转化率(CCO2), CH3OH, CO 和CH4选择性(SCH3OH, SCO和SCH4)通过内标归一法计算, 取值范围为0∼1. 甲醇质量时间产率(weight time yield, WTY, g·(kgcat)−1·h−1)表示单位质量催化剂(1 kg)每1 h 生成甲醇的质量,

式中, MCH3OH为甲醇的相对分子质量(g/mol).

2 结果与讨论

2.1 催化剂织构和结构性质

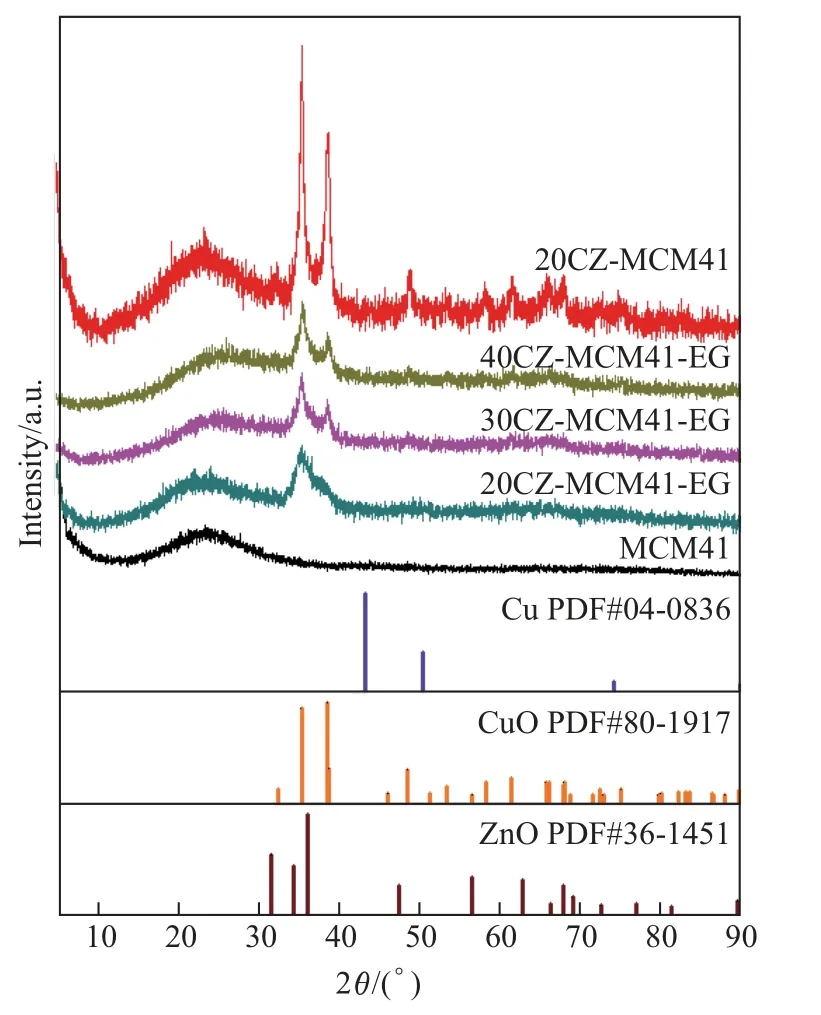

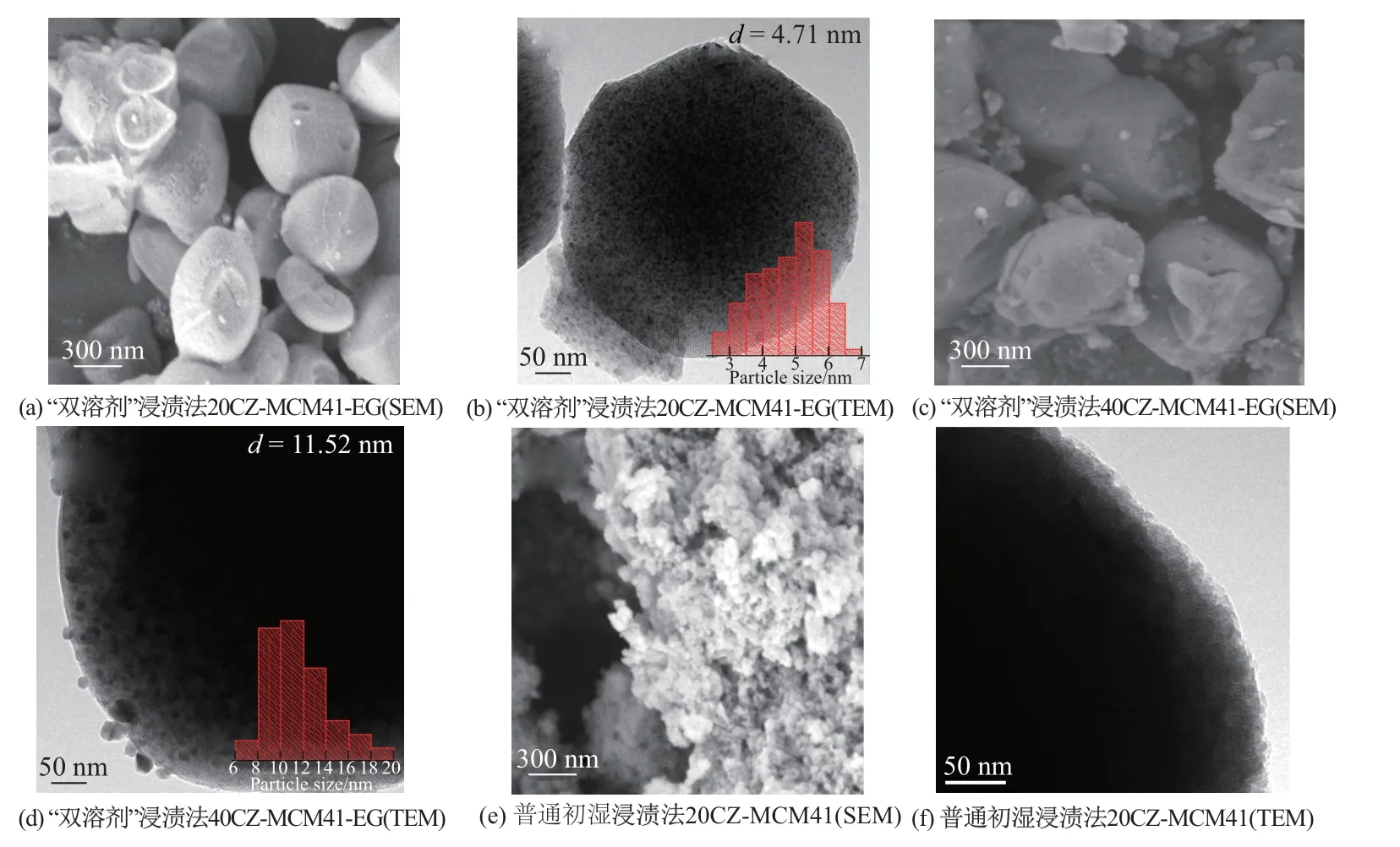

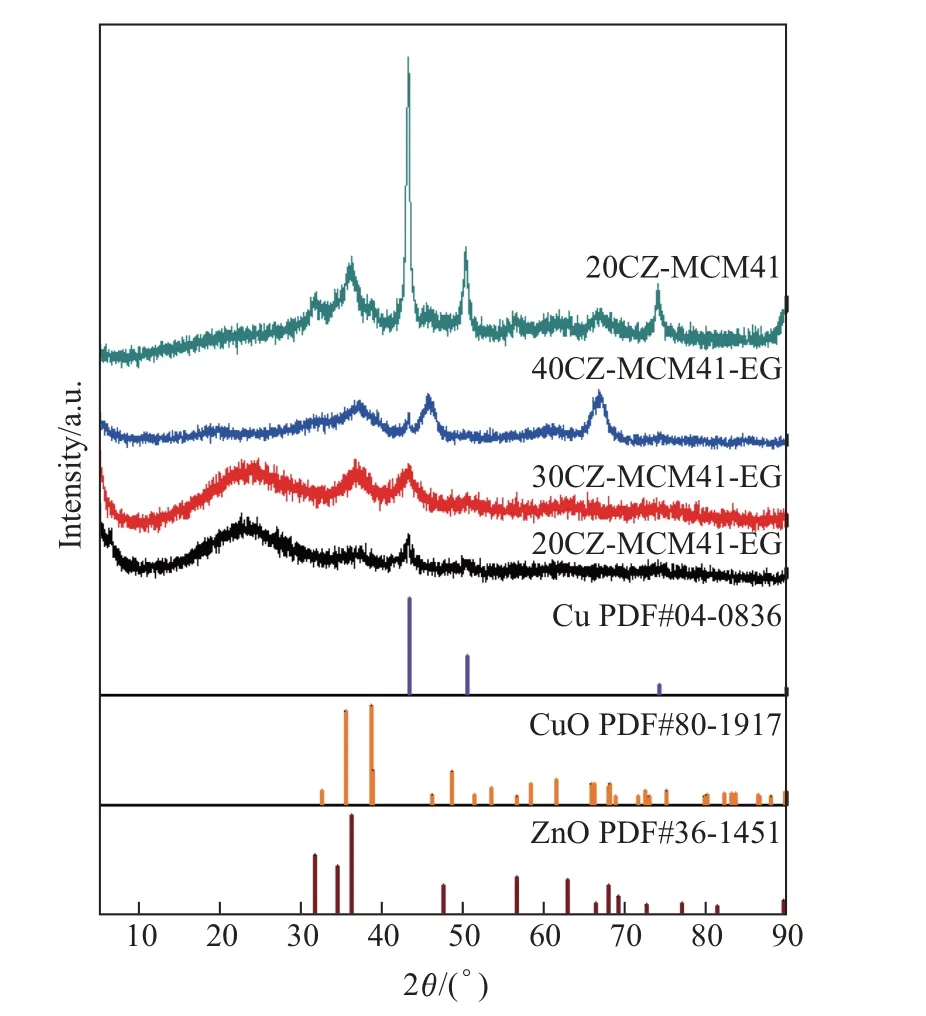

图1 为不同制备方法及负载量催化剂的XRD 谱图. 图中, 2θ 为10◦∼30◦之间的宽峰为MCM-41 特征峰, 2θ 为35.5◦和38.7◦的衍射峰属于CuO 晶相(PDF#80-1917)的(002)和(111)面, 未观察到ZnO 的特征衍射峰, 这可能是由于ZnO 高度分散在MCM-41 载体上或以无定型态存在. 同样负载量时, 对比普通浸渍法和双溶剂浸渍法催化剂的XRD 谱图可以发现, “双溶剂”浸渍法所制备的催化剂, CuO 衍射峰衍射强度显著降低, 并出现峰宽化现象, 说明CuO 晶粒尺寸较小, 采用Scherrer 公式根据(002)晶面衍射峰计算CuO 的粒径尺寸, “双溶剂”浸渍所制备的20CZ-MCM41-EG 的CuO 粒径尺寸(4.7 nm)明显小于普通浸渍法催化剂(14.9 nm, 见表1). 如果提高负载量(从20%提高到40%), 使得双溶剂浸渍法催化剂的CuO特征峰衍射强度有所增大, 半峰宽减小, 说明颗粒尺寸有所增大. 通过计算发现, CuO 粒径尺寸依然明显小于普通浸渍法所制备的催化剂(见表1), 说明即使在高负载量时“双溶剂”浸渍法制备的催化剂中, Cu/ZnO 的分散性仍然优于普通浸渍法.

图1 焙烧后催化剂的XRD 谱图Fig.1 XRD patterns of the calcined catalysts

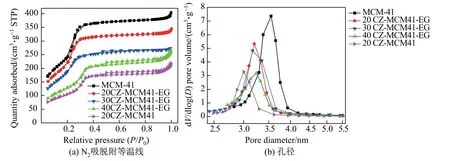

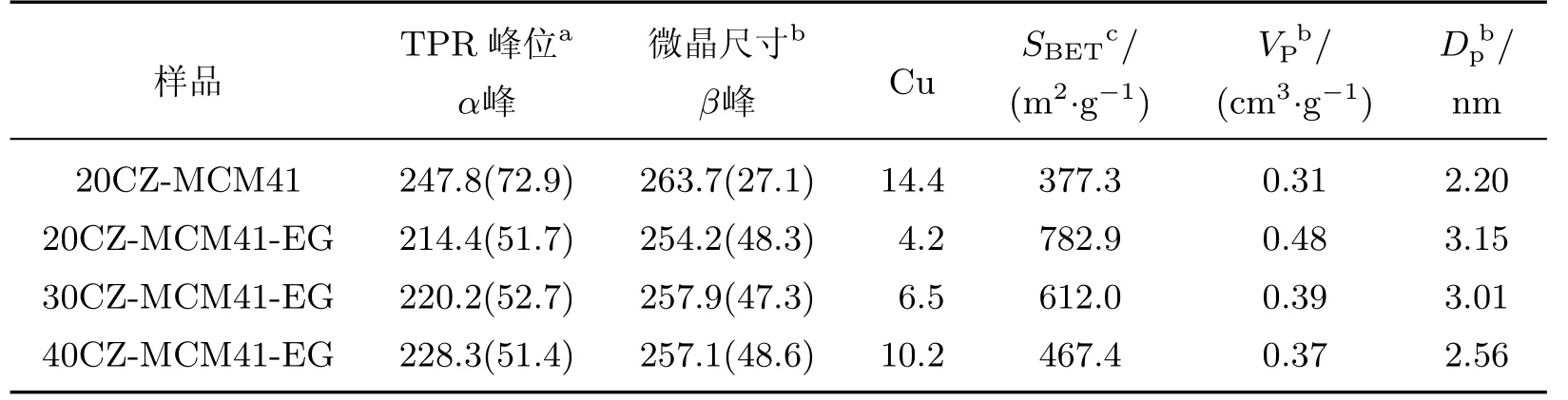

由表1 的ICP 分析结果可以看出, 所制备的催化剂Cu∶Zn 原子比例均约为2∶1, 实际负载量接近理论值, 说明加入乙二醇不会导致浸渍过程中金属元素的流失. 图2 为MCM-41 载体和催化剂的N2吸脱附等温线和孔径分布, 相应的结构参数列于表1. 双溶剂浸渍法催化剂的N2吸脱附等温线均为具有代表介孔结构特征回滞环的可逆IV 型等温线. 随着负载量提高比表面积、孔体积和孔径均逐渐下降, 孔径分布与载体类似; 而普通浸渍法催化剂, 即使在低负载量(20%), 比表面积及孔容急剧下降, 这主要由于在普通浸渍过程中负载的金属组分覆盖在载体表面, 堵塞了孔道结构.

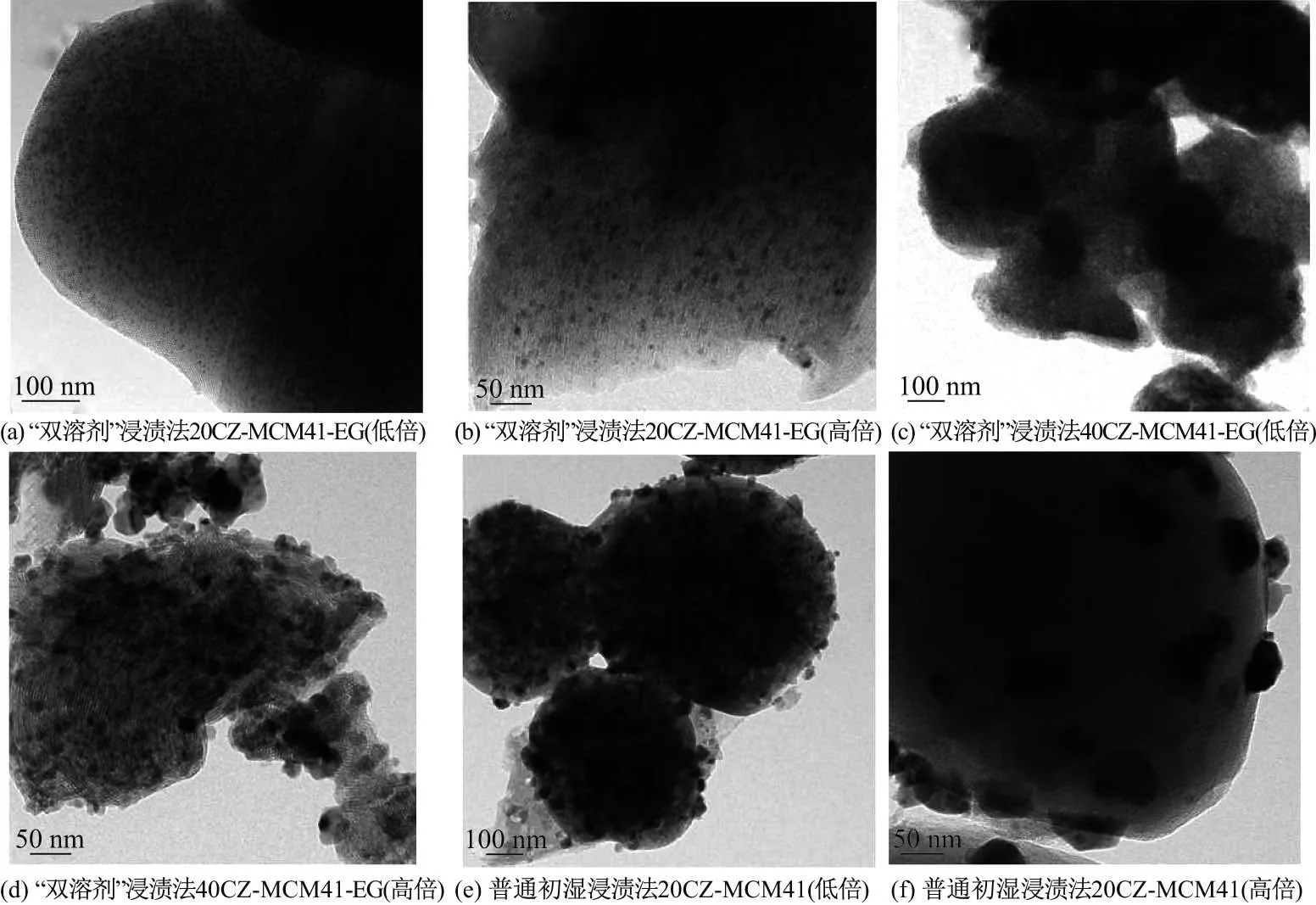

图3 为焙烧后催化剂的SEM 和TEM 图片. 从图中可以发现, 普通浸渍法催化剂颗粒团聚堆积, 无法观察到MCM-41 载体原有的椭球形貌(见图3(e)), 在TEM 图片中(见图3(f))无法观察到MCM-41 的介孔结构, 载体表面基本被所负载的金属覆盖. 而“双溶剂”浸渍法催化剂, 仍然保持与载体相同的椭球形貌, 载体表面光滑(见图3(a)), 在TEM 图片(见图3(b))中金属氧化物颗粒以近似介孔硅孔径的粒径尺寸镶嵌在MCM-41 介孔内, 通过对表面镶嵌的颗粒进行粒径分布计算, 可见颗粒主要集中在3.5∼6.0 nm 之间, 平均粒径尺寸为4.7 nm, 与XRD计算结果相符. 上述这些结果说明, 双溶剂浸渍法可促进浸渍过程中金属离子向MCM-41 孔道中的均匀扩散, 焙烧产物中金属氧化物均匀镶嵌在载体介孔中, 催化剂保持较小的粒径尺寸和较为集中的粒径分布.

表1 焙烧后催化剂的组成与物理化学性质Table1 Physicochemical properties and compositions of the calcined catalysts

图2 焙烧后催化剂的N2 吸脱附等温线和孔径分布Fig.2 N2 adsorption desorption isotherm and pore size distribution of calcined catalysts

图3 不同制备方法焙烧后催化剂SEM 和TEM 图Fig.3 SEM and TEM images of calcined catalysts with different preparation method

2.2 催化剂还原性质及还原后催化剂物化性质

以H2-TPR 研究催化剂的还原性能, 其结果如图5 所示. 所有催化剂在120∼320◦C 温度区间内均存在一个跨度较宽、带有明显肩峰的还原峰. 为了深入探讨还原过程, 对H2消耗曲线解卷积拟合为2 个高斯峰, 峰中心温度及峰面积占总面积的比例汇总于表2, 代表不同还原物种的分布情况. α 峰和β 峰分别属于2 种不同类型的CuO 的还原峰:在低温被还原的分散的CuO (α 峰)和在高温被还原的体相CuO(β 峰)[22]. 表2 中, “双溶剂”浸渍法催化剂中α 峰所占的比例并未受到负载量增大的影响, 均约为52%, 这说明分散的易还原CuO 的数量在“双溶剂”浸渍法催化剂中是相当接近的. 但是随着负载量的增大, α峰温度逐渐向高温移动, 说明尽管负载量增大并未降低表面易于还原CuO 的所占比例, 但是随着MCM-41 孔道趋于饱和,催化剂表面开始出现氧化物颗粒团聚, 导致易于还原的CuO 还原性能下降. 此外, α 峰温度跨度随着负载量增大呈现宽化的趋势, 说明易还原的CuO 的分布状态随着负载量增大而趋于不均匀, 其中相对难以还原的CuO 数量增大; 另一方面, 较低负载量普通浸渍法催化剂中代表易还原CuO 的α 峰所占比例约为73%, 但是峰中心温度与“双溶剂”浸渍法催化剂难还原的体相CuO 的β 峰接近, 说明普通浸渍法催化剂还原性能较差, “双溶剂”浸渍法可通过改善CuO 分散度显著提高催化剂还原性能.

图4 还原后催化剂的XRD 图谱Fig.4 XRD patterns of the reduced catalysts

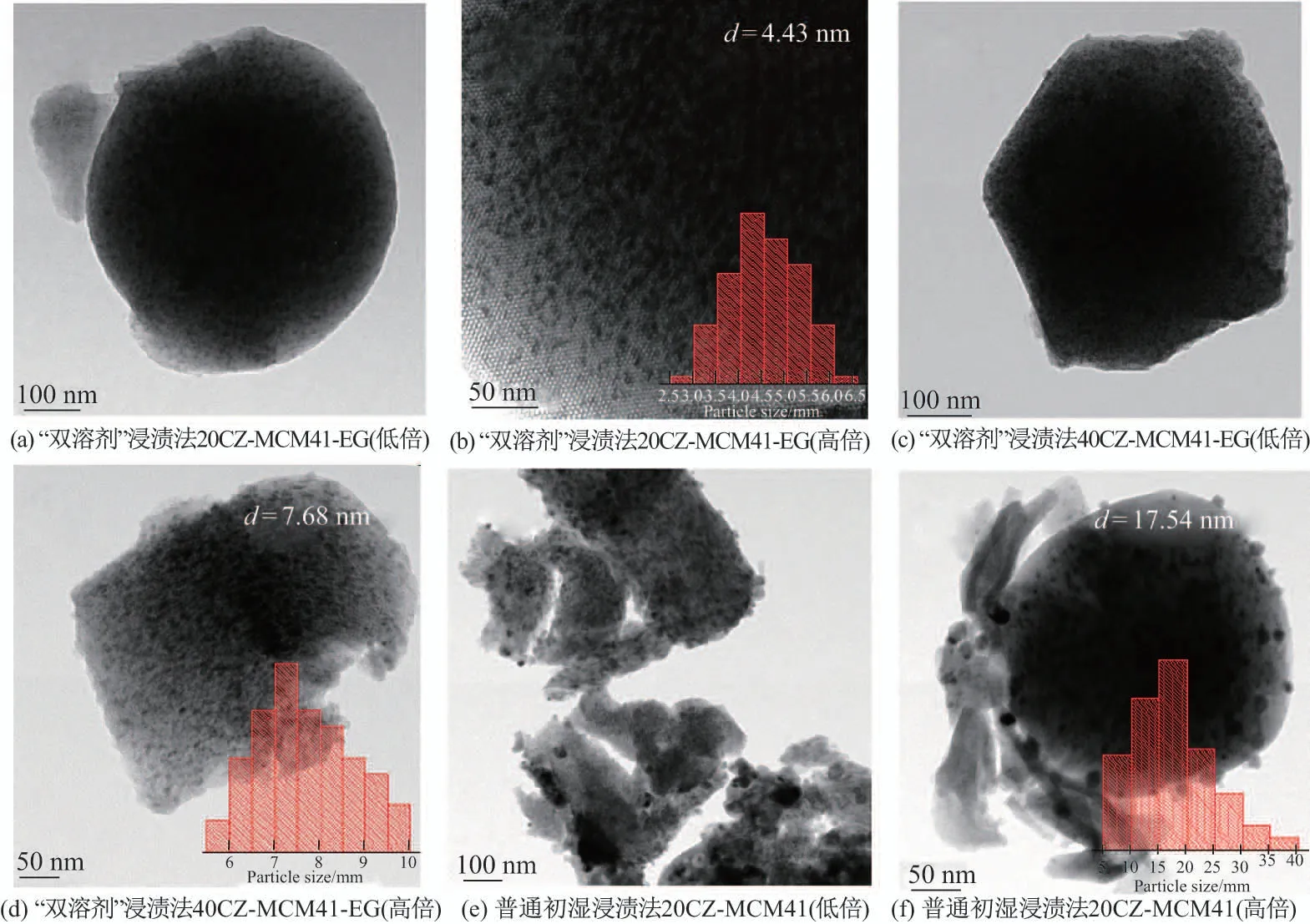

还原后催化剂的XRD 图谱如图4 所示. 图中, 所有还原后样品均在2θ=43.2◦时出现单质Cu (PDF#04-0836)的(111)面衍射峰. 衍射峰强度和半峰宽变化趋势与焙烧后催化剂类似,即使在高负载量条件下“双溶剂”浸渍法催化剂的Cu 单质衍射峰依然较宽, 表明载体孔道内的CuO 在还原过程中并未出现明显的迁移聚集, 与Scherrer 公式计算的Cu 粒径尺寸相一致(见表2). 还原后催化剂的比表面积、孔体积及平均孔径与焙烧后催化剂相比均出现不同程度的下降. 根据Ostwals 规则, 还原过程中镶嵌在距离较近的MCM-41 孔道的纳米颗粒, 由于符合颗粒粒径较小、2 个颗粒距离较近以及连接处的曲率半径较小等条件, 形成表面饱和蒸气压差,从而发生“蒸发-凝聚传质”烧结过程. 因此,与焙烧后催化剂相比,TEM 图片(见图6(b)和(d))中出现镶嵌在相近孔道的纳米颗粒合并的现象, 导致还原后催化剂粒径增大, 且在迁移凝聚过程中破坏部分孔道结构.

图5 焙烧后催化剂的H2-TPR 曲线Fig.5 H2-TPR profiles of the calcined catalysts

表2 还原后催化剂的组成与物理化学性质及焙烧后催化剂的H2-TPR 表征Table2 Physicochemical properties and compositions of the calcined catalysts and the H2-TPR results of calcined catalysts

还原后催化剂的TEM 表征如图6 所示. “双溶剂”浸渍法催化剂经过还原后负载组分依然均匀镶嵌在MCM-41 载体孔道中(见图6(b)和(d)), 即使是较高的负载量, 也未观察到载体表面颗粒聚集(见图6(c)). 而普通浸渍法还原后的催化剂表面形成大量较大粒径的颗粒(见图6(f)), 甚至观察到大于100 nm 单独存在的离散Cu/ZnO 团聚烧结体(见图6(e)), 说明在“双溶剂”浸渍法催化剂还原过程中, MCM-41 载体可有效抑制镶嵌在孔道中负载组分的迁移烧结.

2.3 催化性能

将所制备的催化剂用于CO2加氢制备甲醇反应以评价催化剂性能, 结果如图7 所示(稳定性评价条件: T =493 K, P =4 MPa, WHSV=1 500 mL·(gcat)−1·h−1, n(H2)∶n(CO2)=3∶1).对比双溶剂浸渍法与普通水溶液浸渍法催化剂可以发现, 当Cu/ZnO 负载量较小(20%)时, 双溶剂浸渍法催化剂的CO2转化率为7.8%, 高于相同负载量的普通水溶液浸渍法催化剂, 甲醇选择性与CO 选择性分别为20.5%和73.1%. 经过96 h 评价实验后, CO2转化率和CH3OH 选择性没有显著变化. 普通水溶液浸渍法制备的催化剂在反应初始阶段, CO2转化率和CH3OH选择性分别为6.2% 和44.3%; 当反应96 h 后, 其活性和选择性急剧下降, 分别为2.1 % 和26.5%. CO2加氢制备甲醇反应主要包括甲醇生成和逆水煤气反应生成CO 2 个竞争反应[23].Karelovic 等[19]认为, 过小的Cu 颗粒尺寸(<6 nm)有利于逆水煤气反应进行, 从而使得甲醇选择性较低而CO选择性较高. 从前述的表征结果可以看出, 双溶剂法制备20CZ-MCM41-EG的Cu 颗粒粒径尺寸为4.2 nm, 明显小于6 nm, 故CO 选择性较高, 但是催化剂具有较好的稳定性. 增大Cu/ZnO 负载量至30%, 则CO2转化率增大至9.1%, CH3OH 的选择性由20.1% 提高至51.3%; 当负载量达到40% 时, CO2转化率和CH3OH 选择性均进一步得到提高. 根据1.3 节公式计算, 催化剂40CZ-MCM41-EG 在反应条件下初始甲醇质量时间产率高达32.8 g·(kgcat)−1·h−1, 即使当评价反应进行96 h 后, 甲醇质量时间产率依然大于30.3 g·(kgcat)−1·h−1, 表现出较高且稳定的甲醇产率. Prieto 等[24]认为, 介孔硅负载的Cu/ZnO 甲醇催化剂, 介孔硅限制性的孔或笼结构会遮盖负载组分的部分活性表面, 但是有效活性表面具有更高的催化活性, 因此低负载量的催化剂活性较低. 结合前述XRD 结果可知, 随着负载量逐渐增大, Cu 粒径尺寸逐渐增大, 使得CH3OH 选择性提高. 结合表2 证明“双溶剂”浸渍法催化剂Cu 粒径尺寸随着负载量增大而增大, 因此图7(b)中随着负载量增大而显著提高的CH3OH 选择性, 归因于Cu 粒径尺寸在MCM-41 孔道限制条件下的适度增长, 同时具有较好的催化稳定性.

图6 还原后催化剂的TEM 图Fig.6 TEM images of reduced catalysts

评价后催化剂TEM 图片(见图8)表明, 普通浸渍法催化剂经过96 h 反应后, 负载组分在催化剂表面烧结为粒径超过40 nm 的大颗粒(见图8(f)). “双溶剂”浸渍法催化剂, 当负载量较低时(20%), 评价后负载组分均匀镶嵌在载体孔道中, 粒径小于7 nm (见图8(b)), 即使负载量较大(40%), 催化剂表面形成团聚的粒径亦较小, 约为10∼15 nm, 载体孔道中依然均匀镶嵌着负载组分(见图8(d)), 载体抑制负载组分迁移烧结的能力依然存在. 因此, “双溶剂”浸渍法催化剂通过限制活性组分的迁移生长提高催化剂的稳定性, 在可控范围内适度增大Cu 粒径, 有利于提高CH3OH 的选择性.

图7 不同制备方法焙烧后催化剂的稳定性评价Fig.7 Stability evaluation of calcined catalysts prepared by different methods

图8 评价后催化剂的TEM 图Fig.8 TEM images of catalysts Catalyst after evaluation

3 结束语

本工作使用“双溶剂”浸渍法制备高度分散的负载型金属催化剂. 与普通浸渍法相比,“水-乙二醇”双溶剂体系可以促进金属离子进入MCM-41 载体孔道, 形成较小的CuO 颗粒(4∼10 nm), 均匀镶嵌在MCM-41 载体孔道中, 具有更好的还原性能, 且催化剂多孔结构并未遭到破坏. 使用该方法制备的适宜负载量的Cu/ZnO/MCM-41 催化剂在CO2加氢制备甲醇反应中催化性能稳定. 通过调整负载量控制Cu 颗粒粒径, 在保持MCM-41 载体对于Cu 颗粒限制的前提下增大Cu 颗粒尺寸, 甲醇选择性和产率可达到64.3%和32.8 g·(kgcat)−1·h−1. 因此, “双溶剂”浸渍法有利于得到活性组分高度分散、催化性能稳定的催化剂.