非刻蚀无钯活化化学镀铜Kevlar 纤维的制备工艺及性能

2019-03-18高宇芳彭雨晴孙宁霞李爱军白瑞成

高宇芳, 彭雨晴, 孙宁霞, 李爱军, 白瑞成

(上海大学复合材料研究中心, 上海200072)

Kevlar纤维是一类对位芳纶纤维, 具有高强度、高模量、耐高温, 耐酸碱、具备较好的阻燃和化学稳定性等性能特点, 广泛应用于军工、防护、产业及先进复合材料领域等[1-3]. 近年来,将Kevlar 纤维表面金属化, 从而制得一类兼具Kevlar 纤维强韧性能和金属导电性能的高性能导电纤维材料一直是热点研究课题. 美国杜邦公司研制的ARACON®系列金属涂层Kevlar纤维已成功应用于航空航天等领域, 具有显著的减重和增强效果[4], 但是敏感的军用背景使得该类产品对我国实行严格的技术封锁和产品禁运. 目前, 已有许多方法实现了纤维的表面金属化, 其中化学镀技术因其具有成本较低、设备简单、镀层的物理和化学性能优异等特点, 而受到人们的广泛关注[5-7].

由于Kevlar 纤维结晶度高以及分子链规整, 故其表面光滑、缺少活性基团, 难以应用常规的化学镀方法进行表面处理[8-9]. 因此, 需要对Kevlar 纤维表面进行预处理, 以增加纤维表面的活性部位, 改善其表面化学惰性. 传统的预处理方法[10-11]首先采用强酸或强碱处理纤维, 使其表面粗化, 获得粗糙表面; 然后应用SnCl2(氯化亚锡)和PbCl2(氯化靶)进行敏化-活化, 获得具有催化活性的表面, 但由于粗化方法不可避免地造成纤维力学性能的损伤, 而且钯有毒且价格较贵, 同时还会污染镀层, 不利于化学镀铜纤维的制备及应用[8-9], 因此合适的预处理技术是获得高性能金属化Kevlar 纤维的关键.

本工作提出一种新颖的非刻蚀无钯活化预处理方法, 即通过纤维溶胀作用(无需粗化处理), 使催化剂银粒子能代替靶粒子成功地注入纤维表层. 经过该预处理方法不仅获得具有催化活性的纤维表面, 而且还保持了纤维的力学性能. 本工作采用二甲氨基硼烷作为还原剂的化学镀铜工艺, 制备了镀铜Kevlar 纤维, 并研究了预处理和化学镀铜工艺的作用机理及镀铜Kevlar 纤维的性能.

1 实验部分

1.1 实验材料

基体: Kevlar-29, 200D, 美国杜邦公司生产; 试剂: 丙酮、氯化钙、二甲亚砜、硝酸银、硼氢化钠、五水硫酸铜、乙二胺四乙酸二钠(ethylenediaminetetraacetic acid, EDTA)、三乙醇胺(triethanolamine, TEA)、二甲氨基硼烷(dimethylamine borane, DMAB)、2, 2’-联吡啶、氢氧化钠等, 国药集团化学试剂公司提供.

1.2 实验步骤

1.2.1 化学镀预处理

将Kevlar 纤维放入丙酮溶液中, 超声清洗30 min 进行除油去胶; 然后将除油后的Kevlar纤维放入10 g/L 的氯化钙(CaCl2)的二甲亚砜溶液中, 在90◦C 下浸置1 h, 再放入硝酸银(AgNO3)溶液中, 在90◦C 下浸置1 h; 最后用10 g/L 硼氢化钠(NaBH4)溶液还原30 min,取出洗净烘干, 得到预处理后的纤维.

1.2.2 化学镀铜

本实验采用的化学镀液成分和条件: 五水硫酸铜(CuSO4·5H2O)4 g/L; 乙二胺四乙酸二钠(EDTA·2Na)20 g/L; 三乙醇胺(TEA)50 mL/L; 二甲氨基硼烷(DMAB)5 g/L; 采用氢氧化钠调节pH 值, pH=8.5; 采用恒温水浴锅控制施镀温度, 温度65◦C, 沉积时间30 min.

1.3 测试方法

1.3.1 XPS 分析采用美国Thermo Fisher Scientific 公司的ESCALAB 250Xi 型X 射线光电子能谱仪(Xray photoelectron spectroscopy, XPS)分析预处理不同阶段Kevlar 纤维的元素组成.

1.3.2 XRD 分析采用日本Rigaku 公司的DLMAX-2550 型X 射线衍射仪(X-ray diffraction, XRD)分析预处理不同阶段Kevlar 纤维和镀层的晶体结构.

1.3.3 SEM 分析采用S-4800 高分辨扫描电子显微镜(scanning electron microscope, SEM)观察预处理不同阶段Kevlar 纤维和镀层的表面形貌.

1.3.4 镀层结合力测试将化学镀铜Kevlar 纤维浸于蒸馏水中, 超声波清洗仪(40 kHz, 100 W)分别震荡处理60 min 和300 min, 观察镀层的表面形貌.

1.3.5 镀层结合力测试随机截取10 cm 长的镀铜Kevlar 纤维30 段, 用FLUKE15B 型万能电表测量其表面电阻(Ω), 然后计算每1 cm 长镀铜Kevlar 纤维的表面电阻(Ω/cm).

1.3.6 力学性能测试利用YG001A-1 纤维电子强力仪分别测试Kevlar 纤维、植入催化剂的Kevlar 纤维、镀铜Kevlar 纤维的拉伸强力与断裂伸长率, 测试标准为GB/T14337—2008.

1.3.7 热稳定性测试

采用美国TA Q500 HiRes 型热重分析仪考察Kevlar 纤维与镀铜Kevlar 纤维的热稳定性.测试环境在N2中, 升温速率为10◦C /min.

2 结果与讨论

2.1 化学镀Kevlar 纤维的预处理

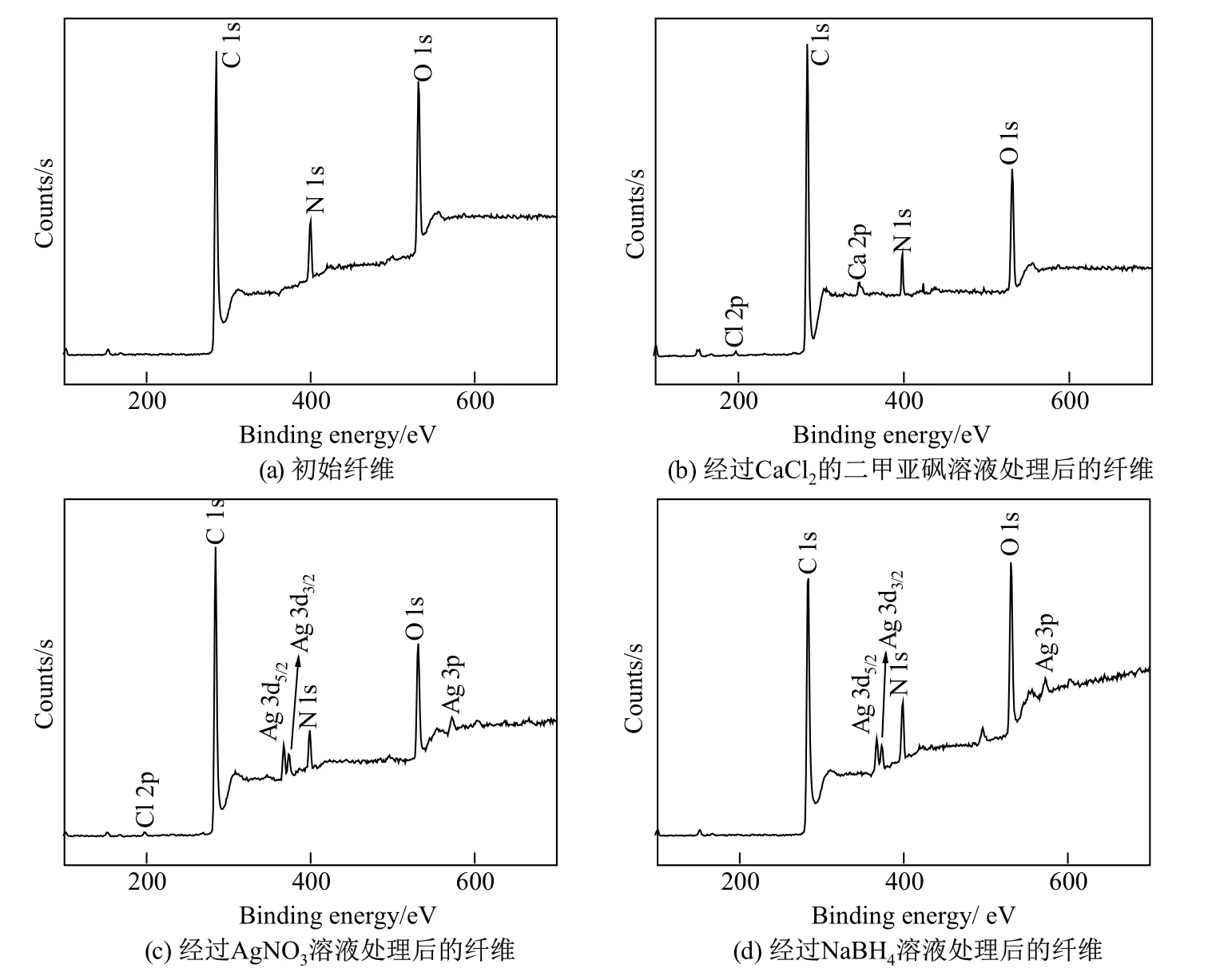

将Kevlar 纤维依次经过CaCl2的二甲亚砜溶液、AgNO3溶液和NaBH4溶液处理, 将预处理各个阶段的样品取出烘干, 对样品进行XPS, SEM 和XRD 分析. 图1 为初始及预处理不同阶段Kevlar 纤维的XPS 分析图谱. 图1(b)揭示了经过CaCl2的二甲亚砜溶液处理后纤维表面主要包含Cl, Ca, C, O 和N 这5 种元素. 位于198 eV 的特征峰代表Cl2p 键能, 位于347 eV的特征峰代表Ca2p 键能, 表明纤维表面被注入了Cl 元素和Ca 元素. 由图1(c)可看出, 经过AgNO3溶液处理后Kevlar 纤维表面出现了位于367.8 eV 和373.7 eV 的2 个典型特征峰, 这分别属于Ag3d5/2 和Ag3d3/2 键能, 表明纤维表面钙元素被银元素取代. 最后经过NaBH4溶液还原处理, 图1(d)表明预处理后纤维表面主要由Ag, C, O 和N 这4 种元素组成, 说明了通过金属溶胀预处理方法成功地将银成分注入到Kevlar 纤维的表皮之中.

首先, 为了进一步确认纤维表层中的元素的化学态, 本工作利用XRD 分析预处理前后各个阶段Kevlar 纤维表面的结构情况, 分析结果如图2 所示. 衍射角2θ 处于20.5◦和22.6◦的特征峰分别代表Kevlar 纤维的(110)和(200)晶面, 且这2 个衍射峰的峰值较高, 说明Kevlar 纤维的结晶度较高; 位于38.6◦的衍射峰对应着CaCl2的(211)晶面, 说明经过CaCl2的二甲亚砜溶液处理后, Kevlar 纤维表皮被成功注入CaCl2. 然后经AgNO3溶液处理后, 衍射峰位2θ 移动到27.8◦, 32.2◦, 36.2◦和46.2◦, 这些衍射峰分别代表AgCl 的(111), (200), (102)和(220)晶面, 表明反应生成了AgCl. 最后, 用NaBH4溶液还原处理后, 位于38.3◦, 44.5◦和64.7◦的3 个特征峰分别对应着金属Ag 的(111)和(200)晶面, 证明了氯化银被还原成金属银颗粒, 这与XPS 图谱的检测结果相符合, 说明进行预处理工艺后, Kevlar 纤维表皮被注入了银颗粒, 这些银颗粒具有催化效用, 在随后的化学镀铜工艺中作为铜离子沉积的催化剂.

图1 预处理不同阶段Kevlar 纤维的XPS 分析图谱Fig.1 XPS survey spectra of Kevlar fiber at different pretreatment stages

图2 预处理不同阶段Kevlar 纤维的XRD 图谱Fig.2 XRD patterns of Kevlar fiber at different pretreatment stages

图3 为预处理不同阶段Kevlar 纤维的扫描电镜图像. 从图中可以看出, Kevlar 纤维表面光滑(见图3(a)), 这主要是由Kevlar 纤维的高结晶、高取向导致. 经过CaCl2的二甲亚砜溶液处理后, 纤维表面并未发生显著地变化(见图3(b)), 这对纤维强力的保持有积极的作用.在经过AgNO3溶液处理后纤维表面形成微小的凸起和小颗粒(见图3(c)). 图3(d)显示经过NaBH4溶液处理后, 纤维表面的凸起增多, 但整体仍然平整光滑, 这说明预处理后纤维表层并没有遭到破坏, 纤维表层所形成的银颗粒植于纤维表层并和基底牢固结合, 从而保证了纤维的力学性能和镀层的结合牢度.

图3 预处理不同阶段Kevlar 纤维的SEM 图像Fig.3 SEM images of Kevlar fiber at different pretreatment stages

2.2 化学镀铜层的形貌和结构

本实验以二甲氨基硼烷作为还原剂的化学镀铜体系, 其化学镀铜的化学反应方程式为

图4 为Kevlar 纤维化学镀铜层的生长表面形貌图. 从图中可以发现, 铜原子首先在纤维表面微凸处的银种子周围形核并沉积(见图4(b)); 沉积的铜原子在银种子周围堆叠, 涂层区域逐渐扩大(见图4(c)); 涂层区域进一步扩大, 接近完全覆盖纤维表面(见图4(d)); 在已沉积铜镀层的催化作用下, 镀层完全覆盖纤维并致密、增厚(见图4(e)); 铜原子不断地沉积, 形成连续、致密的铜镀层(见图4(f)). 当沉积时间超过30 min 时, 镀液逐渐变浑浊, 因此最适当的反应时间为30 min.

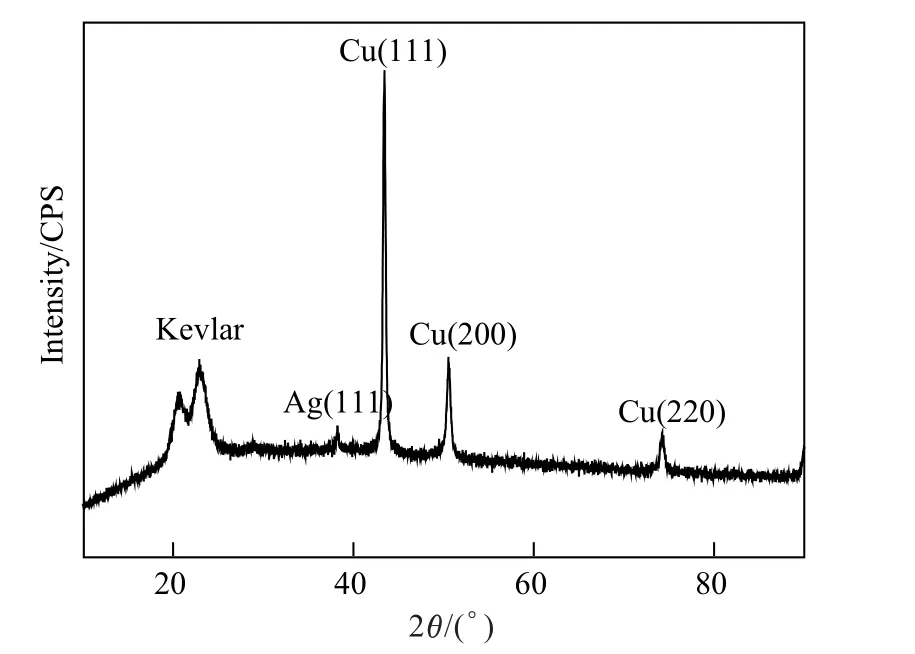

图5 为化学镀铜Kevlar 纤维的XRD 图谱. 从图中可以发现, 除了出现代表Kevlar(110)、Kevlar(200)及Ag(111)晶面的特征峰外, 在2θ 处于43.3◦, 50.5◦和74.2◦处还出现了3 个较强的衍射峰, 这3 个衍射峰分别代表金属铜的(111)、(200)和(220)晶面. 这3 个峰较为尖锐, 说明化学沉积的铜层为晶态结构.

图4 Kevlar 纤维化学镀铜生长的SEM 图像Fig.4 SEM images of electroless Cu plating on Kevlar fiber

图5 化学镀铜芳纶纤维的XRD 图谱Fig.5 XRD patterns of electroless Cu plating on Kevlar fiber

2.3 化学镀铜层的结合性能和导电性能

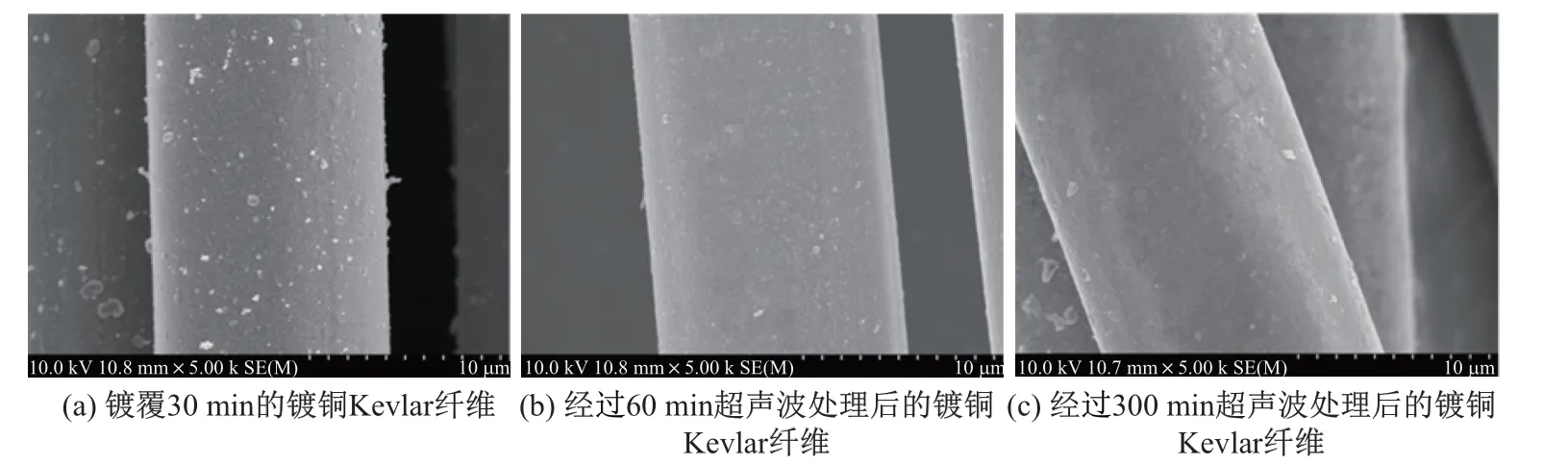

图6 为超声波处理前后镀铜Kevlar 纤维的表面SEM 图. 对比未超声处理(见图6(a))、超声处理60 min(见图6(b))和超声处理300 min(见图6(c))的镀铜Kevlar 纤维可以发现, 除了因镀液不稳定而沉积在纤维表层的较大铜颗粒被震荡脱离以外, 镀层完整性较好, 表面并没遭到明显破坏, 也未发现镀层脱离纤维基底的现象, 说明本工作所使用的预处理方法, 即在纤维表层植入的具有催化作用的银颗粒, 起到了锚固作用, 有助于获得高结合牢度的金属镀层. 超声处理前后化学镀铜Kevlar 纤维的电阻分别为450, 485(60 min)和542 mΩ/cm(300 min), 维持在较低的阻值范围内.

2.4 镀铜Kevlar 纤维的力学性能

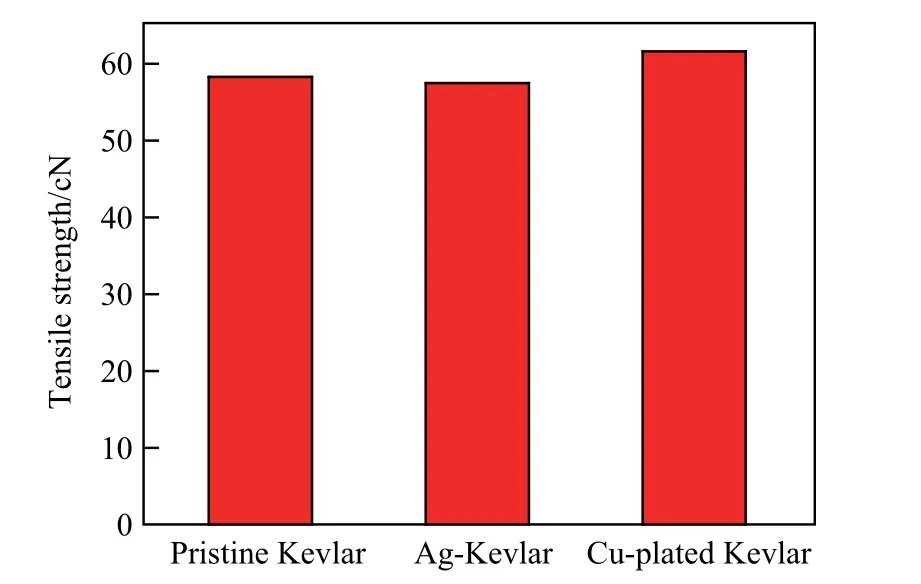

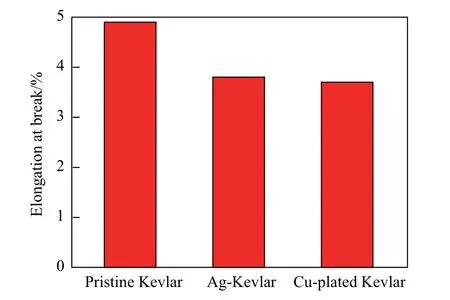

图7 和8 分别显示初始Kevlar 纤维、预处理Kevlar 纤维、镀铜Kevlar 纤维的拉伸强力和断裂伸长率情况. 从图7 可以看出, 预处理后Kevlar 纤维的拉伸强力为57.5 cN, 略低于原始Kevlar 纤维的拉伸强力(58.3 cN); 而镀铜Kevlar 纤维的拉伸强力为61.6 cN, 高于原始Kevlar纤维的拉伸强力. 这个结果表明, 经过非刻蚀表面处理后, 因Kevlar 纤维表层没有受到明显破坏, 所以纤维的拉伸强力几乎没有下降; 而在化学镀过程后, 所制备的铜层起到保护作用, 使Kevlar 纤维的拉伸强力增大. 从图8 可以发现, 预处理后Kevlar 纤维和化学镀铜Kevlar 纤维的断裂伸长率分别为3.8%和3.7%, 原始Kevlar 纤维断裂伸长率为4.9%, 预处理后Kevlar 纤维和化学镀铜Kevlar 纤维的断裂伸长率相比于原始Kevlar 纤维的断裂伸长率都有所下降, 这可能是因为经过预处理和化学镀后, 纤维的延展性有所下降.

图6 Kevlar 纤维化学镀铜的SEM 图像Fig.6 SEM images of electroless Cu plating on Kevlar fiber

图7 原始Kevlar、Ag-Kevlar、镀铜Kevlar 的拉伸强力Fig.7 Tensile strength of pristine Kevlar, Ag-Kevlar and Cu-plated Kevlar

图8 原始Kevlar、Ag-Kevlar、镀铜Kevlar 的断裂伸长率Fig.8 Elongation at break of pristine Kevlar, Ag-Kevlar and Cu-plated Kevlar

2.5 镀铜Kevlar 纤维的热稳定性

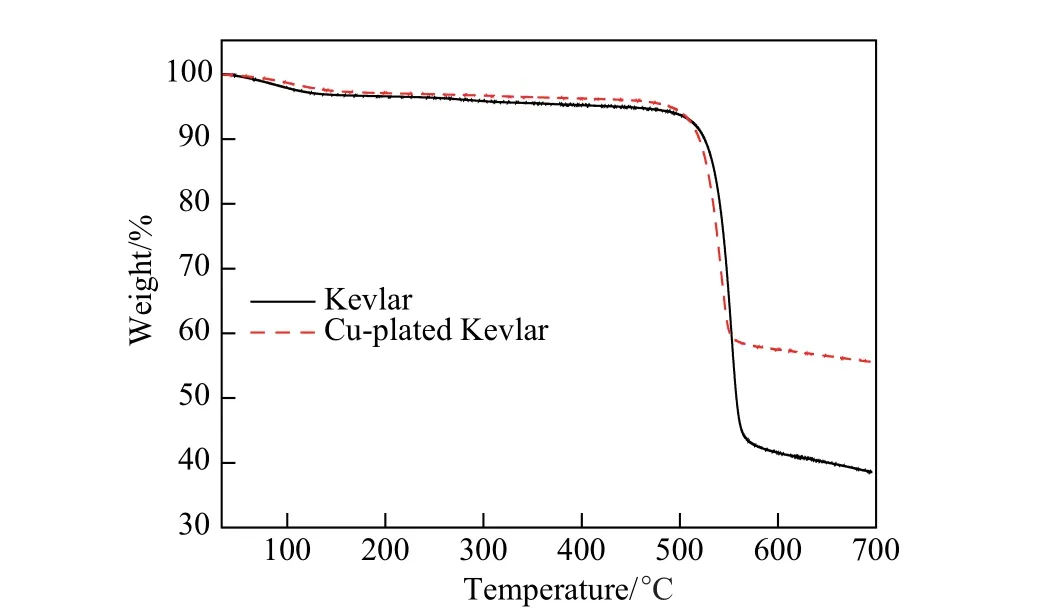

图9 为在N2氛围下原始Kevlar 纤维和化学镀铜Kevlar 纤维的热重分析曲线. 从图中可看出, 热重分析曲线分为2 个阶段. 从室温到500◦C, 2 条曲线均出现失重, 这主要发生在室温到100◦C 区间, 这是因为样品中的水分蒸发; 而在100∼500◦C 区间, 样品基本没有失重,说明在500◦C 之前样品的失重主要来源于纤维中携带水分的挥发, 这部分的水比较容易脱除; 在500∼700◦C 区间, 原始Kevlar 纤维和化学镀铜Kevlar 纤维的失重分别达到了62%和44%, 这部分失重是由于纤维的分子成键发生了断裂, 表明Kevlar 纤维具有较好的热稳定性,其分解温度高达500◦C. 而镀铜Kevlar 纤维因金属铜的存在, 其质量残余量比初始Kevlar 纤维高. 通过以上分析可得, 原始Kevlar 纤维和化学镀铜Kevlar 纤维的热重分析曲线的变化趋势大致相同, 说明化学镀铜对纤维的热稳定性影响不大.

图9 原始Kevlar 纤维和化学镀铜Kevlar 纤维的热重分析曲线Fig.9 TGA curves of the pristine Kevlar and the Cu-plated Kevlar

3 结 论

(1) 非刻蚀无钯活化预处理方法将银颗粒成功地注入到Kevlar 纤维的表面, 这些银颗粒作为化学镀铜过程的催化剂, 可以较好地保持纤维的力学性能, 有助于提高镀层结合牢度, 避免贵金属钯的消耗;

(2) 采用二甲氨基硼烷作为还原剂的化学镀工艺制备了表面均匀致密铜层, 其镀层与纤维基体之间具有较强的结合力, 且镀层为晶态结构. 此外, 该镀铜Kevlar 纤维具有较好的导电性、力学性能和热稳定性能.