响应面法优化发酵鸡肉干加工工艺

2019-03-18马浩然卜宁霞徐昊孔维洲颉向红刘敦华

马浩然,卜宁霞,徐昊,孔维洲,颉向红,刘敦华

(宁夏大学 农学院,银川 750021)

鸡肉富含丰富的蛋白质、脂肪、矿物质、脂溶性维生素等营养元素[1,2]。肉干是我国传统肉制品之一,其营养丰富,风味独特,储存期较长,携带方便,是人们喜爱的休闲食品[3,4]。传统肉干产品的不足之处是质地坚硬、色泽深褐、营养价值有限,难以满足人们对肉制品日益增长的消费需求[5]。发酵肉干是一种借助于微生物发酵过程中产生的代谢产物的综合作用,赋予产品独特的风味、色泽以及质地的发酵肉制品,其稳定性和安全性高,便于保藏[6]。

目前,用于肉品发酵的主要微生物有细菌、霉菌和酵母菌,三者具有不同的发酵特性[7-11]。本文以植物乳杆菌(Lactobacillusplantarum)、戊糖片球菌(Pediococcuspentosaceus)、木糖葡萄球菌(Staphylococcusxylosus)的混合菌株作为发酵液,接种到鸡肉中,用单因素试验选择出在发酵时对产品感官评价和剪切力影响较大的3个因素,并在此基础上,以剪切力为指标,进行三因素三水平的响应面优化试验,优化出发酵鸡肉干的最佳发酵工艺,以期研发出嫩度高、品质好、安全稳定、具有市场空间的发酵肉制品。

1 材料与方法

1.1 试剂与材料

植物乳杆菌Lactobacillusplantarum(20265)、木糖葡萄球菌Staphylococcusxylosus(21445)、戊糖片球菌Pediococcuspentosaceus(20536):均为冻干粉,购于中国工业微生物菌种保藏管理中心(CICC)。

鸡胸肉、食盐、味精、白胡椒粉、料酒、酱油:均购于银川新华百货宁阳店。

1.2 仪器与设备

AIR TECH型超净工作台 苏净集团安泰公司;DSX-280型手提式压力蒸汽灭菌锅 上海申安医疗器械厂;FiveEasy plus型pH计 梅特勒-托利多公司;LRH-150B型生化培养箱 上海沪粤明科学仪器有限公司;WD900B型微波炉 格兰仕集团有限公司;BGZ-146电热鼓风干燥箱 上海博讯实业有限公司医疗设备厂;DZ-400D内抽真空包装机 深圳市晟枫包装机械有限公司;TA-XT plus型质构仪 英国SMS公司。

1.3 方法

1.3.1 鸡肉干腌制剂配方

食盐25 g/kg、味精15 g/kg、白胡椒粉20 g/kg、料酒50 g/kg、酱油20 g/kg。

1.3.2 发酵鸡肉干加工工艺

参考张苏苏等的方法[12],将去脂的鸡胸肉经解冻、切块、加腌制剂于4 ℃冰箱腌制5~6 h,接种发酵剂发酵后,经热风(微波)干燥在65 ℃烘制3 h,在95 ℃烘制1 h后,待肉条冷却、经真空包装后得发酵鸡肉干成品。

1.3.3 单因素试验

以发酵鸡肉干的剪切力值和感官评价为指标,研究不同单因素条件对成品品质的影响,并由此确定响应面试验的主要因素和各因素的最佳水平。

1.3.3.1 菌种配比的选择

在经过处理后的鸡肉条中加入不同配比的发酵剂(戊糖片球菌∶植物乳杆菌∶木糖葡萄球菌分别为1∶1∶1,1∶1∶2,1∶1∶3,1∶2∶1,1∶2∶2,分别设为A,B,C,D,E组),接种量为107cfu/g,在30 ℃的条件下发酵45 h,腌制并烘制后对成品进行剪切力值和感官评分值的测定。

1.3.3.2 菌种接种量的选择

在经过处理后的鸡肉条中加入发酵剂(戊糖片球菌∶植物乳杆菌∶木糖葡萄球菌为1∶1∶2),接种量分别为105,106,107,108,109cfu/g,在30 ℃的条件下发酵45 h,腌制并烘制后对成品进行剪切力值和感官评分值的测定。

1.3.3.3 发酵温度的选择

在经过处理后的鸡肉条中加入发酵剂(戊糖片球菌∶植物乳杆菌∶木糖葡萄球菌为1∶1∶2),接种量为107cfu/g,分别在20,25,30,35,40 ℃的条件下发酵45 h,腌制并烘制后对成品进行剪切力值和感官评分值的测定。

1.3.3.4 发酵时间的选择

在经过处理后的鸡肉条中加入发酵剂(戊糖片球菌∶植物乳杆菌∶木糖葡萄球菌为1∶1∶2),接种量为107cfu/g,在30 ℃的条件下分别发酵30,35,40,45,50 h,腌制并烘制后对成品进行剪切力值和感官评分值的测定。

1.3.4 响应面试验

综合单因素试验结果,选择3个主要的因素,根据Box-Benhnken的中心组合试验设计原理,建立三因素三水平模型,对发酵鸡肉干的剪切力值进行优化,确定发酵鸡肉干的最佳工艺,试验因素水平表见表1。

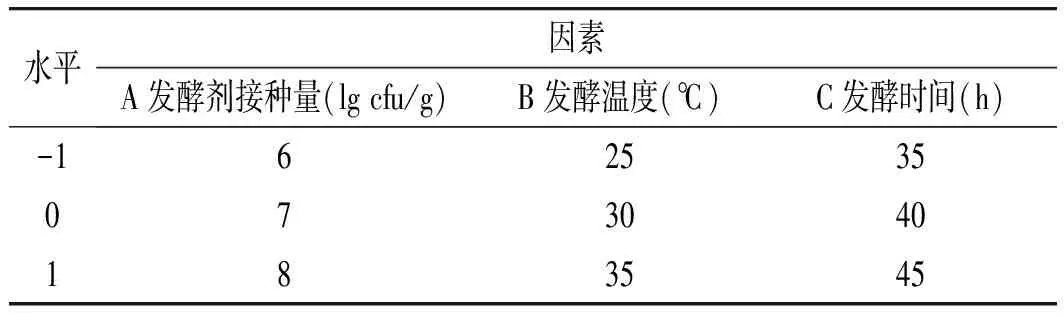

表1 Box-Benhnken试验因素水平表Table 1 Factors and levels of Box-Benhnken design

1.3.5 测定指标及方法

1.3.5.1 剪切力值

采用HDP/BSW探头,测前速度:2.0 mm/s,测中速度:2.0 mm/s,测后速度:10.0 mm/s,下压距离:30.0 mm[13]。

1.3.5.2 感官评分

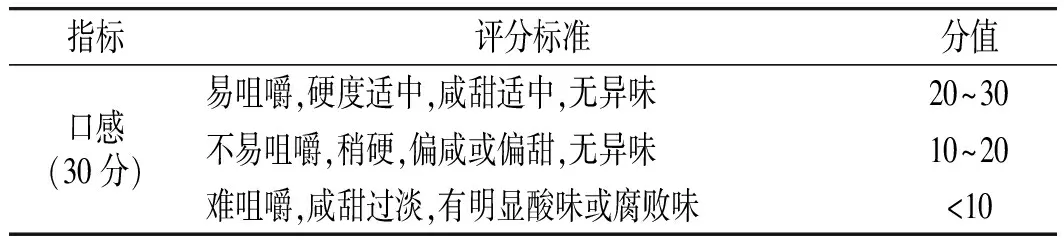

参考宋佳的方法[14],选择10位食品专业的老师和同学组成感官评定小组,在评定前要对评定小组进行培训,将样品随机编号,然后分发给感官评定小组成员。小组成员根据感官评分表对样品的组织状态、色泽、气味、口感进行打分,满分为100分,评分结果取平均值,感官评分标准表见表2。

表2 感官评分标准表Table 2 Sensory scoring standardTable

续 表

1.3.6 数据处理

用Excel 2010对数据进行统计分析并绘图;用Design Expert 8.0.6进行方差分析并绘制响应面图;用SPSS 20的ANOVA方差分析分析数据的显著性,差异显著水平为P<0.05。

2 结果与分析

2.1 单因素试验

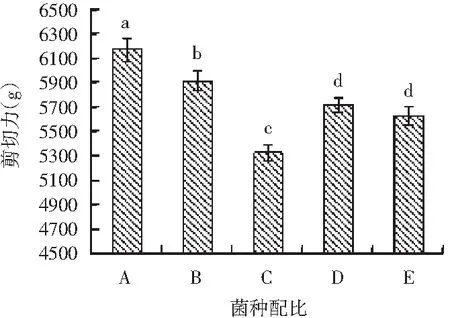

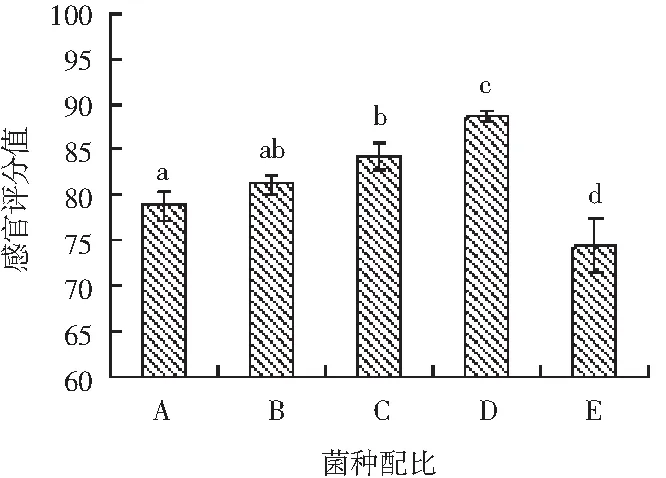

2.1.1 菌种配比的选择

菌种配比对鸡肉干剪切力和感官评价的影响结果见图1。

图1 菌种配比对鸡肉干剪切力和感官评价的影响Fig.1 Effect of strains' ratio on the shear force and sensory evaluation of chicken jerky

注:图中肩标字母不同者表示差异显著(P<0.05);相同者表示差异不显著(P>0.05)。

由图1可知,5组中C,D,E这3组的剪切力值较低,其中,C组即菌种配比1∶1∶3的剪切力值最低,为5323 g,与其他组呈显著性差异(P<0.05)。植物乳杆菌和戊糖片球菌为乳杆菌,具有较强的产酸能力,而木糖葡萄球菌产酸较弱。赵岩[15]指出木糖葡萄球菌的产酸能力明显低于植物乳杆菌和戊糖片球菌。因此,酸度过高会降低消费者对产品的接受度,这也是E组感官评分值最低的原因,而乳酸菌比例的多少直接影响人们对产品感官品质的评价。结合感官评分来看,C组的感官评分值较高且剪切力值最低,这是由于:同A组和B组相比,C组中木糖葡萄球菌比例的增加有利于延缓产酸速率,柔和产品口味,且木糖葡萄球菌具有分泌蛋白酶的能力,可分解鸡肉中的蛋白质来降低产品的剪切力,改善产品的质地。综上,戊糖片球菌∶植物乳杆菌∶木糖片球菌为1∶1∶3是发酵剂的最佳菌种配比组合。

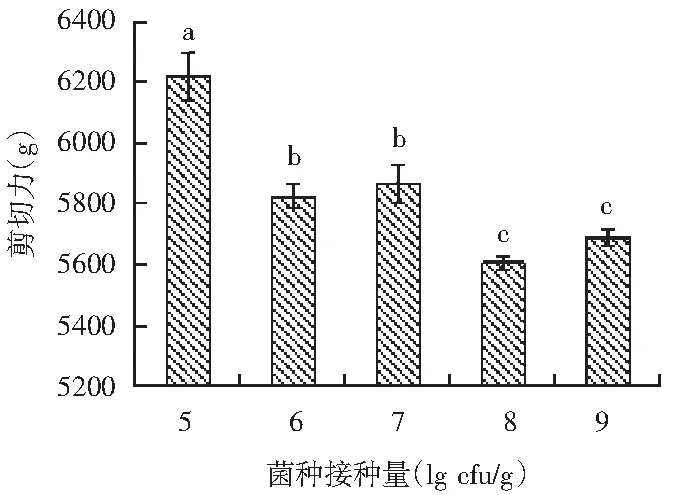

2.1.2 菌种接种量的选择

菌种接种量对鸡肉干剪切力和感官评价的影响结果见图2。

图2 发酵剂接种量对鸡肉干剪切力和感官评价的影响Fig.2 Effect of inoculation amount of starter on the shear force and sensory evaluation of chicken jerky

注:图中肩标字母不同者表示差异显著(P<0.05);相同者表示差异不显著(P>0.05)。

由图2可知,随着接种量的增加,剪切力值均显著降低(P<0.05),发酵剂接种量为105cfu/g时剪切力值最大,这是因为在相同发酵时间内,菌种接种量小的产品发酵尚未完全,对产品质地改变较小,而接种量大的产品在较短时间内就能达到发酵要求。结合感官评分来看,109cfu/g的接种量虽剪切力值较低,但由于接种量大产酸过多等原因导致产品感官品质较差,感官评分值降低,这与季中梅[16]的研究结果一致。随着接种量的增大,微生物产酸能力过强,随着发酵时间的增加,蛋白质分解成氨基酸大量积累,有机酸的积累抑制了微生物的生长,不利于风味的形成。而接种量为106,107,108cfu/g的产品感官评分值较高且剪切力值较低,因此,选择这3个接种量进行下一步优化。

2.1.3 发酵温度的选择

发酵温度对鸡肉干剪切力和感官评价的影响结果见图3。

图3 发酵温度对鸡肉干剪切力和感官评价的影响Fig.3 Effect of fermentation temperature on the shear force and sensory evaluation of chicken jerky

注:图中肩标字母不同者表示差异显著(P<0.05);相同者表示差异不显著(P>0.05)。

由图3可知,发酵温度为25,30,35 ℃时剪切力值较低,说明菌种在这个温度范围内生长代谢情况较好,同时,在这3个温度下发酵的产品感官评分值也较高,与另2个温度差异显著(P<0.05),彼此之间差异不显著(P>0.05),20 ℃发酵温度过低,40 ℃发酵温度又稍高,不适于作为混合发酵剂的发酵温度。菌种都有一个最适生长温度范围,在利用菌种进行发酵时,发酵温度过高会使菌体失活或有助于杂菌在发酵初期的快速增长,发酵温度过低会降低菌种的生长增殖速度和产酸速率,影响菌种的发酵性能[17]。因此,选择25,30,35 ℃为发酵剂的最适发酵温度范围。

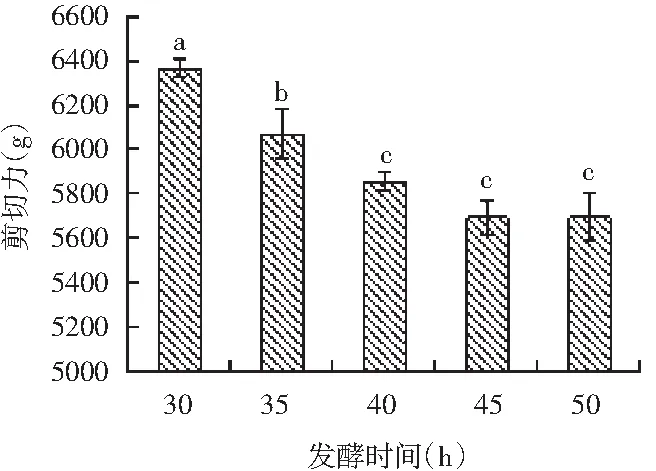

2.1.4 发酵时间的选择

发酵时间对鸡肉干剪切力和感官评价的影响结果见图4。

图4 发酵时间对鸡肉干剪切力 和感官评价的影响Fig.4 Effect of fermentation time on the shear force and sensory evaluation of chicken jerky

注:图中肩标字母不同者表示差异显著(P<0.05);相同者表示差异不显著(P>0.05)。

由图4可知,随着发酵时间的增加,在30~50 h的5个发酵时间阶段内,发酵时间越长,鸡肉干的剪切力值越低,在40,45,50 h时剪切力值相对较低,但彼此间差异不显著(P>0.05)。从感官评价来看,随着发酵时间的增加,发酵鸡肉干的感官评价先增大后减小,这与王志威等[18]研究的关于发酵时间对鹅肉发酵香肠的感官评价影响一致。发酵时间在35,40,45 h时的感官评分值较高,40 h时显著高于其他温度(P<0.05),发酵时间过短会降低发酵剂对产品质地的改善作用,同时也不利于风味物质的形成,发酵时间过长又会使肉干过于软烂,成型度差,酸度过大,产品安全性难以保障,且会增加生产成本,不利于发酵鸡肉干的推广应用。因此,综合来看,发酵时间在35,40,45 h时,能达到较好的发酵鸡肉干品质。

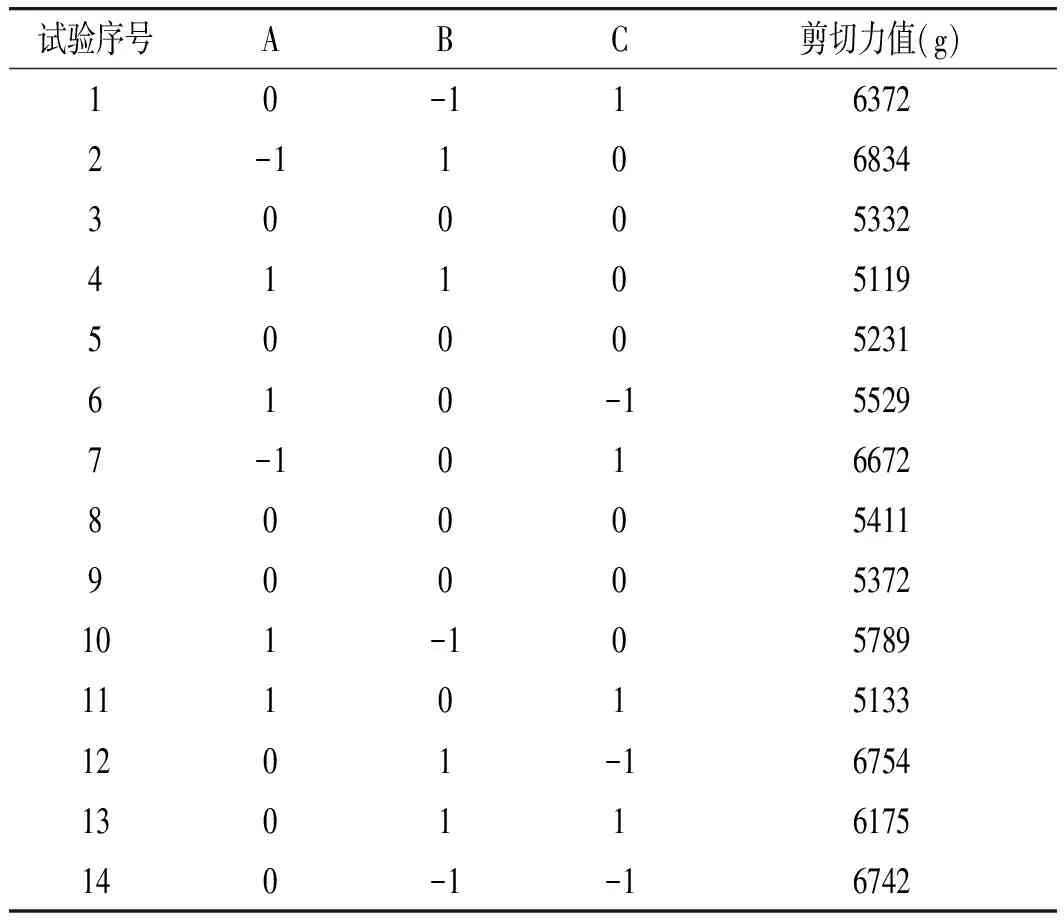

2.2 响应面试验

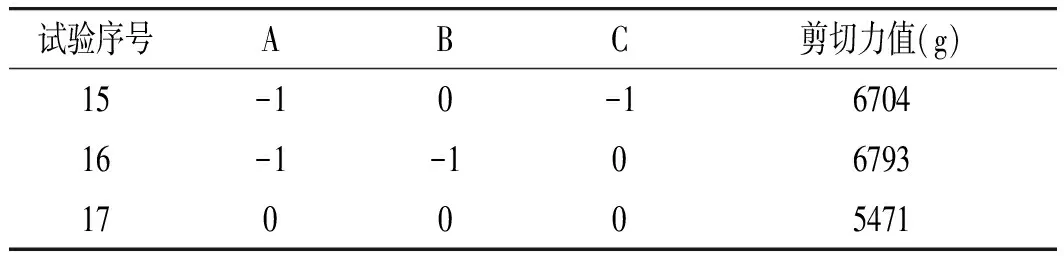

Box-Benhnken试验设计及结果见表3。

表3 Box-Benhnken试验设计及结果Table 3 Box-Benhnken experimental design and results

续 表

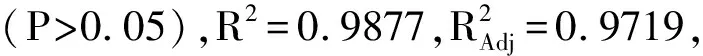

2.3 回归分析

利用Design Expert 8.0.6软件对表3中的数据进行方差分析和多元回归拟合分析,得到剪切力值对A(发酵剂接种量)、B(发酵温度)、C(发酵时间)的二次多项回归模型:

剪切力=5363.40-679.13A-101.75B-172.13C-177.75AB-91.00AC-52.25BC+134.55A2+635.80B2+511.55C2

回归模型方差分析结果见表4。

表4 回归模型方差分析Table 4 Analysis of variance of regression model

注:“*”表示差异显著(P<0.05),“**”表示差异极显著(P<0.01)。

2.4 交互作用分析

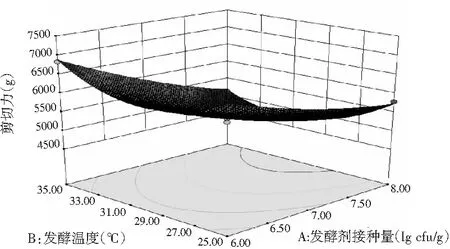

利用Design Expert 8.0.6软件绘制出的响应面三维立体曲面图和等高线图见图5~图7,反映了在发酵剂接种量(A)、发酵温度(B)、发酵时间(C)这3个因素中,每2个因素对发酵鸡肉干剪切力的交互影响。

图5 发酵剂接种量和发酵温度对鸡肉干剪切力的影响Fig.5 Effect of inoculation amount of starter and fermentation temperature on shear force of chicken jerky

图6 发酵剂接种量和发酵时间对鸡肉干剪切力的影响Fig.6 Effect of inoculation amount of starter and fermentation time on shear force of chicken jerky

图7 发酵温度和发酵时间对鸡肉干剪切力的影响Fig.7 Effect of fermentation temperature and fermentation time on shear force of chicken jerky

由图5可知,发酵温度一定时,随着发酵剂接种量的增加,响应值剪切力不断减小,且变化幅度较大,这是由于发酵剂接种量越大,菌种分泌的蛋白酶和脂肪酶的量就越大,对鸡肉干中蛋白质和脂肪的分解能力也随之增强,故使产品的剪切力值减小,改善鸡肉干的质地;发酵剂接种量一定时,随着发酵温度的增加,响应值剪切力先减小后增大,变化幅度也较大,发酵温度与发酵剂的生长代谢息息相关,只有在一个最适的温度范围内,发酵剂的发酵性能才能达到最佳,发酵温度过高或过低都会影响发酵性能,鸡肉干剪切力值随发酵剂的代谢能力发生改变,呈先减小后增大的变化趋势。由图6可知,发酵时间一定时,剪切力值随发酵剂接种量的增加呈下降趋势,但下降幅度较小;发酵剂接种量一定时,剪切力值随发酵时间的增加呈先下降后增加的变化趋势,变化幅度较小。由图7可知,发酵时间一定时,剪切力值随发酵温度的增加先降低后增加,但变化幅度小;发酵温度一定时,剪切力值随发酵时间的增加呈先降低后增加的变化趋势,变化幅度也较小。

等高线图能直观反映两因素交互作用对响应值的影响,其中,椭圆形表示交互作用显著,圆形表示交互作用不显著[19]。由图5~图7中的等高线图可知,图5中的等高线图呈椭圆形,故A、B项交互作用显著(P<0.05),即发酵剂接种量和发酵温度的交互作用对响应值剪切力的影响显著(P<0.05);图6和图7中的等高线图形趋于圆形,表明A(发酵剂接种量)和C(发酵时间),B(发酵温度)和C(发酵时间)之间的交互作用不显著(P>0.05),该结论与方差分析结果一致,均表明交互项中仅有A、B项交互作用显著。

2.5 最优发酵工艺优化及验证

经Design Expert 8.0.6软件分析优化出的最佳发酵工艺条件为:发酵剂接种量108cfu/g,发酵温度31.16 ℃,发酵时间41.35 h,在此优化条件下剪切力值为4751.18 g,结合生产实际,为了方便操作,将各工艺条件调整为:发酵剂接种量108cfu/g,发酵温度31 ℃,发酵时间41 h,在此工艺条件下进行3次平行验证试验,测得发酵鸡肉干的平均剪切力值为4983.67 g,与预测值的误差仅为4.89%,说明该模型与实际情况拟合度高,因此在实际操作中可用此模型优化出的工艺条件进行生产。

3 结论

本研究通过单因素试验筛选出对发酵鸡肉干品质影响最大的3个因素:发酵剂接种量、发酵温度、发酵时间。再通过Box-Benhnken试验得到发酵鸡肉干剪切力值与A(发酵剂接种量)、B(发酵温度)和C(发酵时间)的二次多项回归模型:剪切力=5363.40-679.13A-101.75B-172.13C-177.75AB-91.00AC-52.25BC+134.55A2+635.80B2+511.55C2。说明该模型拟合程度较好,可以用来分析和预测发酵鸡肉干的剪切力值。

用响应面法分析优化出发酵鸡肉干的最佳发酵工艺条件为:发酵剂接种量108cfu/g,发酵温度31 ℃,发酵时间41 h,在此工艺条件下得到的发酵鸡肉干剪切力值最小,为4983.67 g,产品具有较好的嫩度品质。