CO2汽提法尿素工艺流程优化对产品中缩二脲含量的影响探究

2019-03-18李红明

位 朋,李红明

(河南心连心化肥有限公司 河南新乡 453731)

当尿素作为农用肥料使用时,其缩二脲含量过高会危害植物的生长,尤其是会影响植物种子的发芽[1],因此,国家标准《尿素》(GB 2440—2001)规定优等品尿素含缩二脲质量分数≤0.9%。此外,低缩二脲含量的尿素还可用于生产车用尿素,增加了尿素产品的利用途径。

1 缩二脲的生成原理及影响因素

缩二脲是由尿素脱氨生成,理论推导和试验数据均证实,尿素脱氨生成缩二脲的机理存在2种反应[2]。

(1)2个尿素分子脱氨直接生成缩二脲,其反应式为:

2NH2CONH2=NH2CONHCONH2+NH3

(2)尿素分子脱氨生成中间产物异氰酸,异氰酸再与尿素缩合生成缩二脲,其反应式为:

NH2CONH2=HNCO+NH3

HNCO+NH2CONH2=NH2CONHCONH2

温度、氨分压、停留时间和尿液浓度都是影响产品缩二脲含量的因素。通常情况下,温度越高、氨分压越低、停留时间越长、尿液浓度越高,产品中缩二脲含量越高。

在尿素生产过程中,缩二脲的生成是不可避免的,但由于生产过程中各工段工艺特点、操作参数的不同,缩二脲的生成量也不完全相同[3]。在高压系统,缩二脲的生成主要受温度和过剩氨的影响,其生成质量分数一般为0.2%~0.3%;在低压循环系统,由于氨分压降低而温度较高,缩二脲生成质量分数一般为0.1%~0.2%;在蒸发造粒系统,缩二脲的生成主要受加热温度和停留时间的影响,其生成量最多,质量分数可以达到0.3%~0.5%[2]。

2 增设简易中压段对尿素产品中缩二脲含量的影响

2.1 简易中压段概述

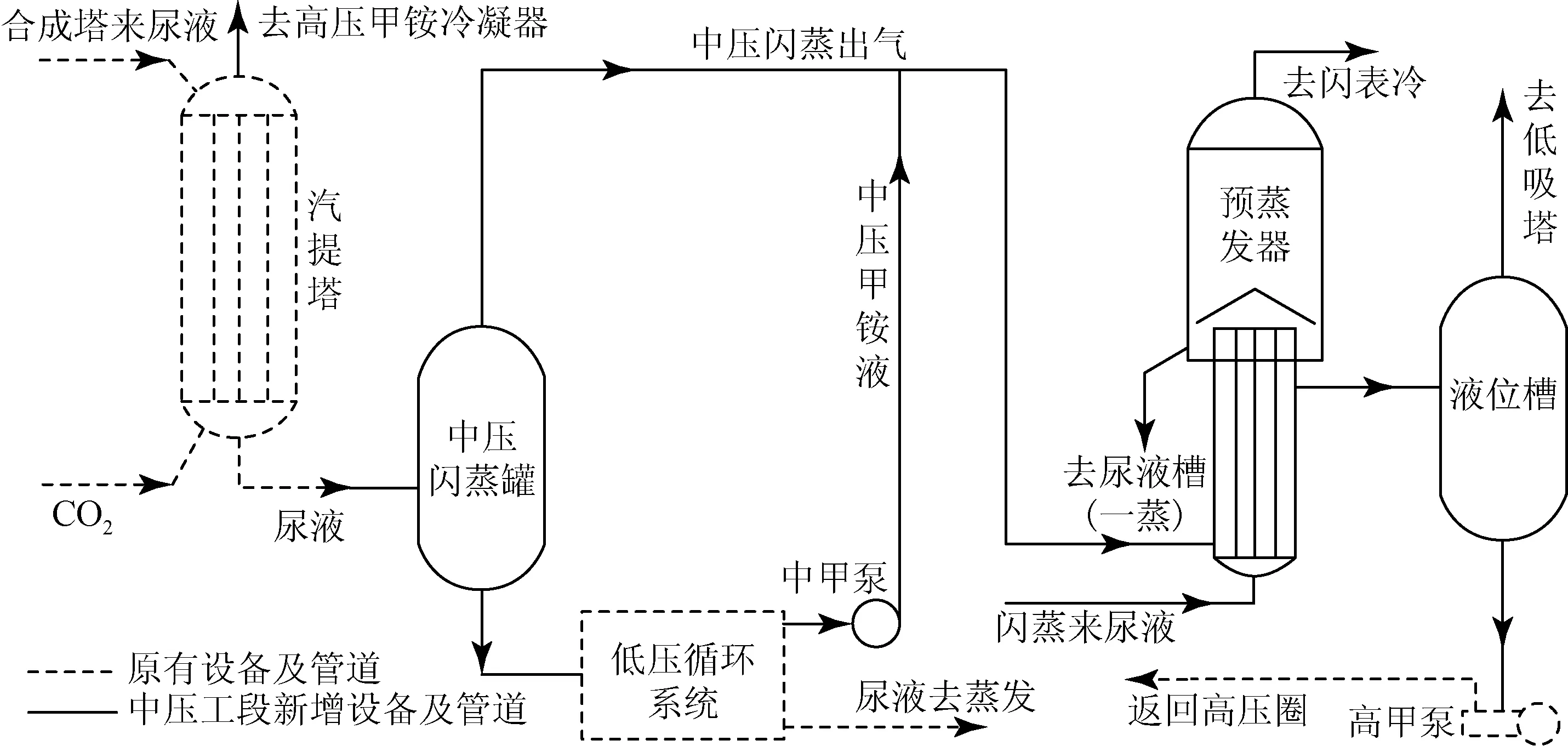

中压绝热闪蒸技术通过增设简易中压段,以提高后工段(中压工段和低压循环系统)的分解和吸收能力来降低高压系统汽提塔的汽提效率,达到降低汽提用2.5 MPa蒸汽消耗和提高产品质量的目的。新增简易中压段流程如图1所示:在尿素高压系统汽提塔与低压循环系统精馏塔之间增设中压闪蒸罐,利用尿液减压后的闪蒸气相与来自低压循环系统的甲铵液混合,气相产生冷凝并部分发生甲铵生成反应,冷凝热及反应放热在预蒸发器中加热闪蒸来尿液。

图1 CO2汽提法尿素装置新增简易中压段流程示意

2.2 汽提塔汽提效率对产品缩二脲含量的影响

增设中压段后,相当于增强了中、低压系统分解和吸收的能力,可使更多的未转化成尿素的甲铵、游离氨在后工段完成分解和吸收,为汽提塔汽提效率的降低创造条件。

为了分析汽提效率对尿素产品中缩二脲含量的影响,在CO2汽提法尿素装置增设中压段以后进行了试验测试,即通过逐步降低汽提用蒸汽压力来逐步降低汽提塔的汽提效率,观察汽提塔出液温度的变化情况,同时分析检测汽提塔出液中的氨含量和尿素产品中的缩二脲含量,试验结果如表1所示。

表1 汽提效率与尿素产品中缩二脲含量的关系

从表1可以看出:汽提用蒸汽压力逐渐降低以后,汽提塔的汽提效率逐渐下降,汽提塔出液温度随着汽提效率的下降而下降,汽提塔出液氨含量则随着汽提效率的下降而上升,尿素产品中缩二脲含量随着汽提效率的下降而下降;汽提用蒸汽压力从2.00 MPa(表压)下降至1.80 MPa(表压),汽提效率从80.2%下降至72.1%,尿素产品中缩二脲质量分数下降0.04%。

温度越低,尿素产品中缩二脲含量越低;氨分压越高,尿素产品中缩二脲含量越低。因此,汽提效率下降后,随着汽提塔出液温度下降和汽提塔出液氨含量的升高,对尿素产品中缩二脲含量的降低均产生了积极的影响。

3 精馏塔循环加热器尿液停留时间对尿素产品中缩二脲含量的影响

精馏塔循环加热器承担尿液中剩余甲铵的分解和蒸发任务,通常设定其出液温度为135 ℃。斯塔米卡邦公司的CO2汽提技术精馏塔循环加热器列管规格为Φ19 mm×2 mm,而国产CO2汽提尿素技术精馏塔循环加热器列管规格大多为Φ25 mm×2 mm。生产实践表明,两者均可以达到将精馏塔出液温度提高至135 ℃的目的,但尿液在循环加热器列管中的流速和停留时间却相差甚远。

以400 kt/a尿素装置为例,2种类型的循环加热器参数对比如表2所示。

表2 2种类型的循环加热器参数对比

从表2可以看出,斯塔米卡邦工艺的尿液流速是国产工艺的3倍,停留时间则不到国产工艺的一半,缩短了62.5 s。

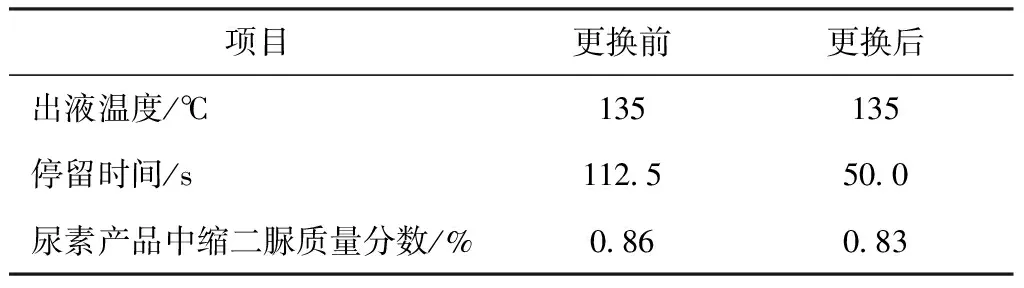

对精馏塔循环加热器更换为短停留时间列管前后的尿素产品中缩二脲含量进行了统计,结果如表3所示。

表3 精馏塔循环加热器列管更换前后的尿素产品中缩二脲含量

由于精馏塔出液中含氨质量分数已经下降至2.3%,氨分压已经极大下降,加之该处温度较高,使得精馏塔成为生成缩二脲的主要场所之一,而缩短停留时间则是控制精馏塔缩二脲生成量的有效途径。从表3可以看出,尿液在精馏塔内的停留时间缩短62.5 s后,尿素产品中缩二脲质量分数可下降0.03%。

4 蒸发工段新增尿液槽近路对尿素产品中缩二脲含量的影响

CO2汽提法尿素装置的蒸发流程为:闪蒸(预蒸发)下液首先进入尿液槽,然后通过尿液泵被送至一段蒸发,再通过一段蒸发与二段蒸发之间的U形管自流至二段蒸发,二段蒸发出口的熔融尿液通过熔融泵送至造粒塔上部高速旋转的造粒喷头,造粒喷头喷出的液滴在造粒塔内下降过程中冷却成尿素颗粒。

由于蒸发系统的尿液中氨分压进一步降低,加之蒸发工段温度较高,尿素产品中缩二脲含量对停留时间更加敏感。为了获得低缩二脲含量的尿素产品,必须缩短尿液在蒸发工段的停留时间[4]。

为了缩短尿液在蒸发工段的停留时间,除了对一蒸加热器和二蒸加热器进行堵管[5]以及提高上塔管线尿液流速外,还可以增设闪蒸(预蒸发)下液至一段蒸发U形管线,在正常生产过程中闪蒸(预蒸发)下液可以不经过尿液槽而直接进入一段蒸发,从而缩短尿液停留时间。蒸发工段尿液槽近路管线设置如图2所示。

尿液槽近路管线设置后,尿素产品中缩二脲质量分数降低0.02%,同时节省了尿液泵电耗。

5 展望

鉴于工艺特点,CO2汽提工艺相对于水溶液全循环法工艺和氨汽提工艺存在产品缩二脲含量相对偏高的不足,但随着近年来CO2汽提尿素工艺技术的不断进步,在新建装置和改造装置中增设中压工段,汽提效率向更低方向发展,故CO2汽提工艺生产的尿素产品缩二脲含量开始出现不同程度的下降。国外尿素专利商最新开发的超低能耗CO2汽提技术可将汽提塔的汽提效率降至65%,出汽提塔尿液温度将降至166 ℃,尿素产品中缩二脲含量将会得到进一步下降。

图2 蒸发工段尿液槽近路管线增设示意