镁对原位晶化催化剂抗镍性能的影响

2019-03-15黄蕾,张莉

黄 蕾,张 莉

(1.西安石油大学化学化工学院,西安 710065;2.中国石油兰州化工研究中心)

随着原料油重质化、劣质化和重金属元素镍、钒、铁、铜等的污染加剧,对催化裂化(FCC)催化剂提出了更高的抗重金属及重油转化性能要求[1]。原位晶化催化剂是FCC催化剂的一种,由于采用天然矿物经过特殊工艺制备而得,使其具有优异的重油转化和抗重金属能力以及广阔的市场应用前景[2-4]。在FCC反应过程中,镍具有较强的脱氢活性,并促使不饱和烃进行缩聚反应而生焦,使干气中氢气产率增加,严重破坏了FCC催化剂的裂化选择性[5]。并且,脱氢后的生成物会堵塞催化剂孔道,降低催化剂的表面积,影响其裂化活性。目前,大多数具有抗镍性能的FCC催化剂都是基于改变催化剂的分子筛结构或改变催化剂基质的物理结构的原理以研制得来[6-11]。

原位晶化催化剂作为FCC催化剂的一种,由于制备工艺的特殊性,分子筛晶粒较小,酸性中心暴露充分,基质孔结构发达,使得其在重油转化、抗重金属等方面优势突出,应用效果显著[12-18]。为了增强该类催化剂的抗重金属性能,拓宽催化剂种类,本研究在原位晶化FCC催化剂的制备过程中,采用浸渍法引入具备抗镍功能的镁对其进行改性,再对其进行重金属镍污染,借助N2吸脱附等温线、红外光谱、X射线衍射等手段对镁改性后催化剂样品进行表征,在固定流化床装置考察镁对原位晶化催化剂抗镍性能的影响。

1 实 验

1.1 主要原料及试剂

催化剂A,原位晶化催化剂,主要含有氧化硅、氧化铝和氧化钠,工业品,取自中国石油兰州石化分公司;氯化镁,分析纯,国药集团化学试剂有限公司生产;硝酸镍,工业级,取自中国石油兰州石化分公司。

1.2 催化剂制备

1.2.1镁改性催化剂的制备采用浸渍法[19]将镁负载于催化剂A。称取一定量催化剂A,以氯化镁为浸渍原料,浸渍量(质量分数,以镁计)分别为0,0.5%,1.0%、1.5%,2.0%,2.5%,于120 ℃下烘干4 h,再于600 ℃下焙烧2 h,得到镁改性催化剂A,分别标记为A0,A1,A2,A3,A4,A5。

1.2.2镍污染镁改性催化剂的制备将镁改性催化剂A进行重金属镍污染实验。以5 000 μg/g的硝酸镍溶液为污染源,分别对A0,A1,A2,A3进行污染,以催化剂恰好全部润湿为最佳,搅拌,然后将被污染的催化剂样品在120 ℃下干燥4 h,待干燥后,在一定温度下焙烧2 h,得到镍污染的镁改性催化剂,分别标记为B0,B1,B2,B3。

1.3 分析与表征

1.3.1比表面积、孔体积和孔径的测定采用经典N2吸附-脱附等温线法和BET法测定催化剂的比表面积、孔体积和孔径分布,所用仪器为Autochem 2920型程序升温脱附仪和Micromeritics ASAP-3000型自动物理吸附仪。催化剂装填量为0.06 g左右,经300 ℃抽真空脱气预处理8 h后,再在液氮条件下进行吸附-脱附。

1.3.2酸性表征高岭土型催化剂表面酸性测定所用仪器为德国布鲁克公司生产的布鲁克-TENSOR27型红外光谱仪,样品压片后需先在高真空系统中进行脱气,选择吡啶作为碱性吸附探针分子,在一定蒸气压下进行气-固吸附。称取0.10 g样品压片,在350 ℃下抽真空2 h,然后降温到200 ℃吸附吡啶,程序升温至测定温度(200 ℃、350 ℃)进行真空脱附25 min,测量并记录红外光谱图。

1.3.3相对结晶度测定采用XRD衍射法测定催化剂样品的结晶度,所用仪器为日本Rigaku公司生产的D/max-2000PC型X射线衍射仪,工作电压40 kV,电流20 mA,Cu Kα辐射,物相扫描角度5°~50°,扫描速率10 (°)/min;结晶度扫描角度22.5°~25.0°,扫描速率1 (°)/min,结晶度(X)计算式如下:

式中:HX为未知样品的衍射峰高;H标为标准样品的衍射峰高;w标为标准样品的质量分数。

1.3.4微反活性的测定采用北京惠尔三吉绿色化学科技有限公司生产的MAT型微反活性评价装置测定催化剂的微反活性,原料油为天津大港直馏轻柴油。评定条件:催化剂经800 ℃、100%水蒸气老化17 h,原料油通入量1.560 g,反应温度460 ℃,反应时间70 s。液体产物用Varian 3800型气相色谱仪分析,得到催化剂的平均裂化活性,即为微反活性。

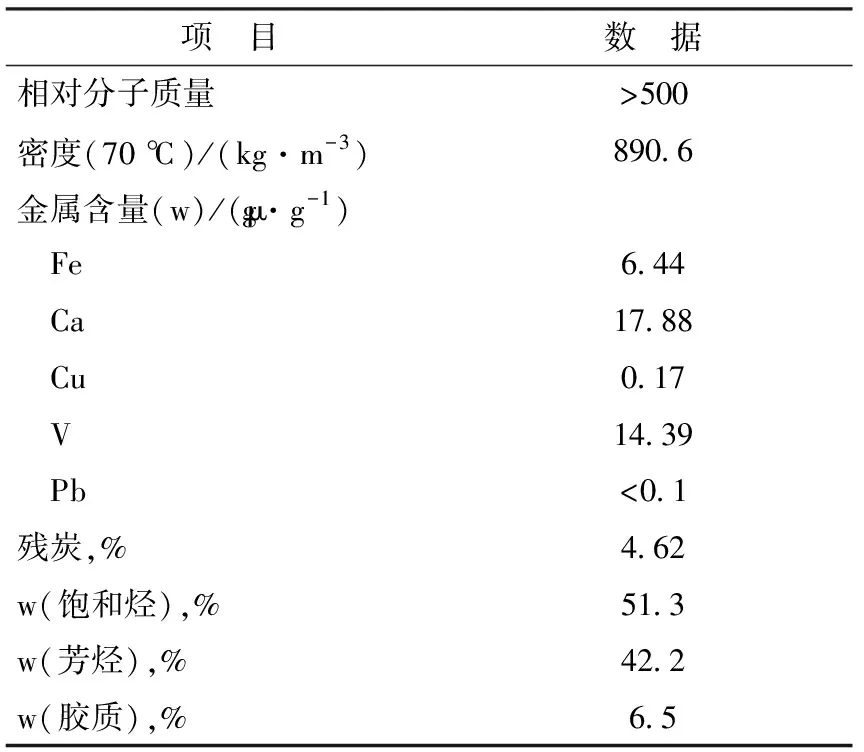

1.3.5催化剂的选择性采用XGL-2×3型固定流化床评价催化剂的选择性。该装置由进样系统、反应系统、分离采集系统和分析系统组成。反应前将样品水热老化处理,温度为800 ℃,时间为6 h。然后将其装入固定流化床,原料油取自中国石油兰州石化分公司3.0 Mt/a重油FCC装置,主要性质见表1。反应条件为:反应温度500 ℃,剂油质量比5.5。采用Agilent 6890气相色谱仪分析气体组分和模拟蒸馏液体产物,得到裂化产品分布。

表1 原料油的主要性质

2 结果与讨论

2.1 不同镁负载量催化剂的物化性质

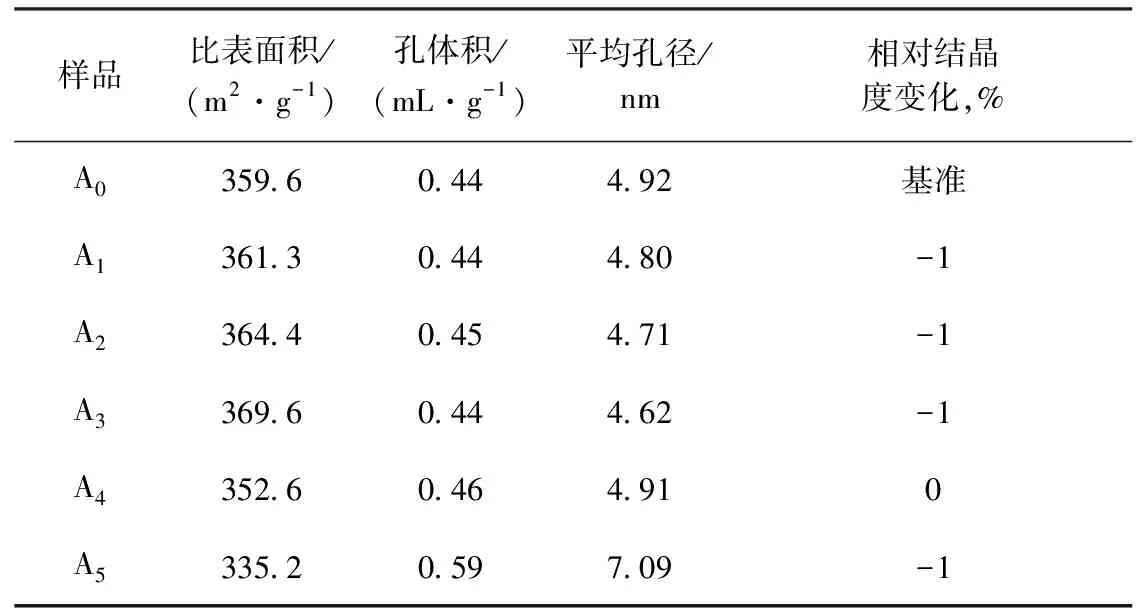

不同镁负载量催化剂的物化性质见表2。从表2可以看出:①随着镁浸渍量的增多,催化剂样品的比表面积先增大再降低,当镁负载量(w)达到1.5%(A3)时,催化剂样品的比表面积达到最大值,为369.6 m2/g;镁负载量(w)大于2.0%时,催化剂样品的比表面积比未负载镁时的比表面积还小,即负载大量的镁会使催化剂的比表面积降低;②随着镁浸渍量的增多,催化剂样品的平均孔径先减小再增大,这是由于催化剂样品比表面积的改变引起了孔径的变化,催化剂的比表面积越大,则孔径越小;③催化剂上负载镁后,相对结晶度变化并不大,当镁负载量(w)为2.0%(A4)时,相对结晶度变化为0,即镁负载量(w)为 2.0%时,对催化剂样品的结晶度影响不大。

表2 不同镁负载量催化剂的物化性质

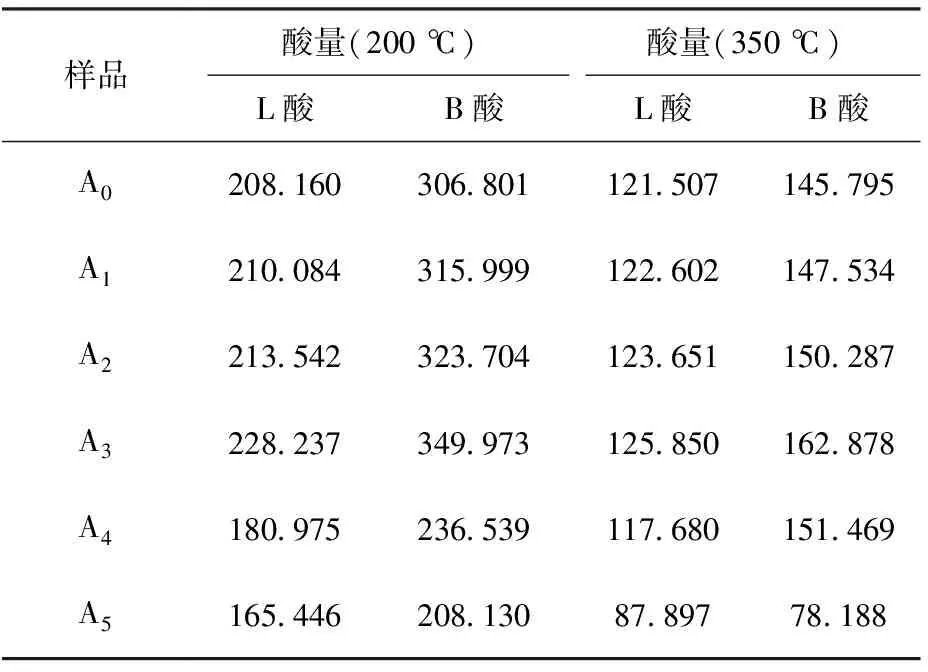

2.2 不同镁负载量催化剂的酸类型和酸量

不同镁负载量催化剂样品的酸量见表3。一般认为,200 ℃时的酸量为总酸量,350 ℃时的酸量为强酸(包含中强酸)量[20-21]。对于FCC催化剂,B酸引导正碳离子反应,强B酸中心有助于增强催化剂对重油的裂解能力,L酸主要引导自由基反应,也可引导正碳离子反应,弱L酸有助于重油大分子的裂化,因此要求催化剂有适量的弱L酸中心,并尽量减少强L酸中心[22-23]。从表3可以看出:①随着镁负载量的增多,催化剂样品的B酸、L酸酸量逐渐增大,达到峰值后,逐渐降低;②随着镁负载量的增多,强L酸酸量增幅较小,强B酸酸量增幅较快,这可能是由于将镁引入催化剂后,一部分负载于催化剂基质上,使得弱L酸中心有所增加;另一部分与催化剂表面的活性中心相互作用,使得强B酸中心增加;③当镁负载量(w)为1.5%(A3)时,总酸量和强酸量均达到最大值,可能是由于镁与催化剂表面的活性中心相互作用生成了酸性比硅铝羟基更强的物质,使得催化剂酸性增强,说明在FCC催化剂中添加适量镁可增强催化剂表面的酸性活性中心;④当镁负载量(w)大于2.0%时,总酸量和强酸量减少,可能是由于当镁负载量达到一定值后,与催化剂表面的活性中心相互作用达到饱和,催化剂表面的酸量不再增加。

表3 不同镁负载量催化剂样品的酸量 μmol/g

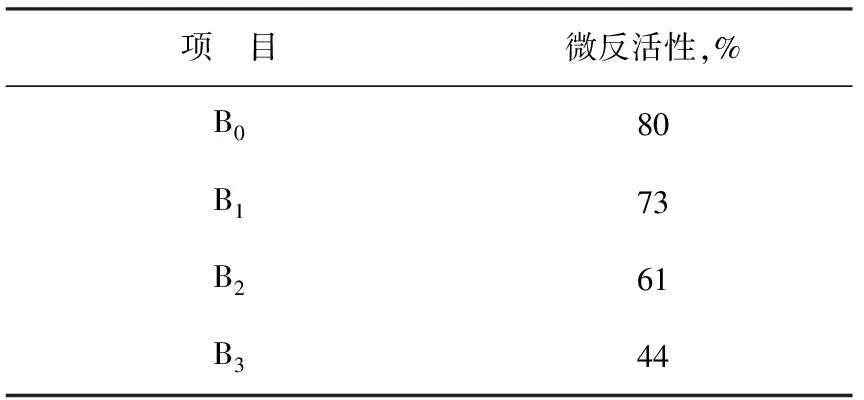

2.3 镍污染的镁改性催化剂的微反活性

镍污染的镁改性催化剂的微反活性见表4。从表4可以看出:在未负载镁时,微反活性最高,达到80%;随着镁负载量的增多,微反活性下降,当镁负载量(w)为1.0%(B2)时,与未负载镁时相比,催化剂的微反活性下降19百分点。说明催化剂在一定量镍污染的情况下,当负载大量镁时,会严重降低催化剂的微反活性,不利于FCC反应进行。

表4 镍污染的镁改性催化剂微反活性

2.4 镍污染的镁改性催化剂的催化反应性能

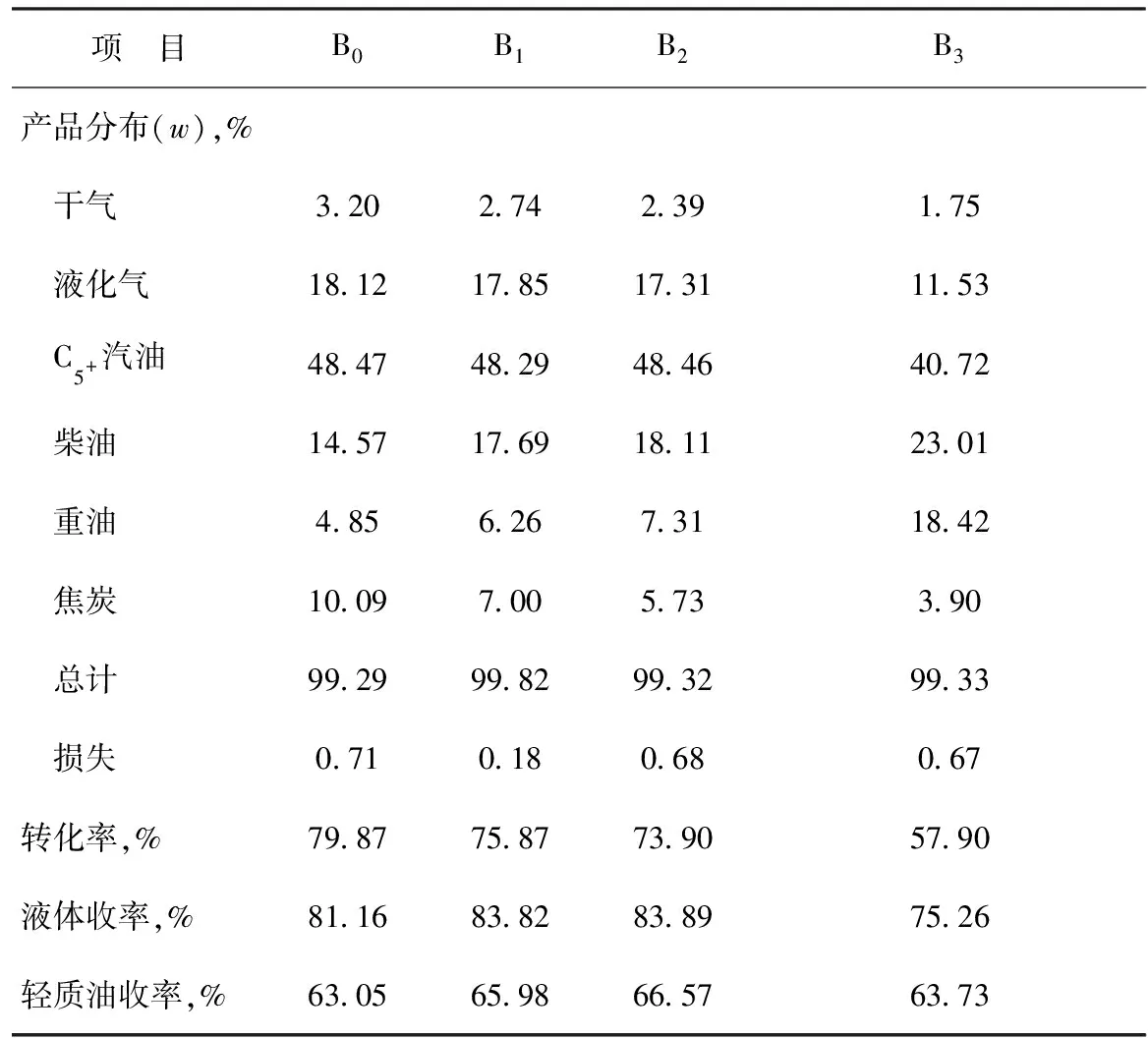

采用固定流化床对B0,B1,B2,B3样品的催化反应性能进行评价,结果见表5。从表5可以看出:①在镍污染条件下,催化剂上镁的负载量为0(B0)时,转化率最高,达到79.87%,C5+汽油收率最高,达到48.47%,柴油收率和重油收率均为最低,说明此时催化剂的裂化深度和裂化活性最强;②在镍污染条件下,随着催化剂上镁负载量的增加,转化率略有降低、C5+汽油收率变化不大、干气和焦炭产率随之下降,这主要是由于镁在催化剂上的存在使其酸性发生调变的结果,也说明在催化剂上负载适量的镁能在一定程度上抑制镍的脱氢生焦活性,从而减轻镍污染情况;③当催化剂上镁负载量(w)为1.0%(B2)时,与未负载镁的催化剂样品(B0)相比,转化率降低5.97百分点,C5+汽油收率降低0.01百分点,柴油收率上升3.54百分点,重油收率上升2.46百分点,干气产率下降0.81百分点,焦炭产率下降4.36百分点,说明在相同的镍污染条件下,催化剂上负载镁能有效降低干气和焦炭产率,减轻镍对催化剂的污染,但不能提高重油转化率和C5+汽油收率,且使得催化剂的裂化深度降低,裂化活性和选择性减弱,从而使催化剂自身的催化反应性能变差,工业应用价值不高。

表5 镍污染镁改性催化剂的催化反应性能

3 结 论

(1)在原位晶化催化剂上负载适量的镁可提高其比表面积;增加其酸性活性中心。

(2)在镍污染条件下,随着催化剂上镁负载量的增多,催化剂的微反活性下降。当催化剂上镁负载量(w)为1.0%时,与未负载镁的样品相比,微反活性下降19百分点,重油转化率降低5.97百分点,C5+汽油收率降低0.01百分点,干气产率下降0.81百分点,焦炭产率下降4.36百分点,说明在原位晶化催化剂上负载适量的镁能够提高催化剂的抗镍性能。