悬臂式掘进机隧道铣挖施工顺序优化方法

2019-03-14树林

, , 树林,

(1.湖南大学 岩土工程研究所, 湖南 长沙 410082; 2.长沙理工大学 土木工程与建筑学院, 湖南 长沙 410014)

机械式掘进隧道施工方法以其对围岩扰动小和超欠挖少等特点愈来愈受到隧道施工实践的青睐。目前,机械式掘进隧道施工方法主要包括TBM(Tunnel boring machine)、盾构和悬臂式掘进机铣挖等施工方法,它们在隧道开挖施工中均已得到广泛应用。前两种方法由于是全断面开挖施工,不存在施工顺序问题,而悬臂式掘进机铣挖顺序不仅影响其开挖效率和经济性,还会影响隧道围岩稳定性。因此,探讨悬臂式掘进机隧道合理铣挖施工顺序具有重要的理论与工程实际意义,这正是本文研究的出发点。

悬臂式掘进机隧道铣挖施工顺序优化研究尚处于起步阶段,目前研究悬臂式掘进机隧道铣挖合理施工顺序主要有两种思路和方法:其一,结合悬臂式掘进机设备及其工作条件,以取得较好的隧道铣挖效率和经济性未确定悬臂式掘进机隧道铣挖施工顺序,如张梦奇[1]通过铣挖人工岩体的模拟试验研究,获得了纵轴式悬臂式掘进机稳定工作状态与铣挖刀盘移动方向的关系以及铣挖刀盘移动方向与铣挖效率和经济性的关系,该研究思路仅反映了机械设备及其工作状态对隧道铣挖顺序的影响;其二,考虑铣挖施工对隧道围岩稳定性的影响来探讨悬臂式掘进机铣挖合理顺序,如王渭明等[2]采用数值模拟分析方法,结合隧道工程地质条件并考虑隧道稳定性获得了悬臂式掘进机隧道施工的合理铣挖顺序,该研究思路仅反映了工程地质条件及隧道稳定性对铣挖顺序的影响。故目前相关研究方法和结论均存一定的缺陷和局限性,合理铣挖施工顺序的确定不仅要考虑设备条件,还须考虑工程地质条件及隧道稳定性对确定隧道铣挖顺序的影响,因此,有必要全面考虑上述各方面因素对悬臂式掘进机隧道铣挖顺序的影响,对悬臂式掘进机隧道合理铣挖施工顺序确定方法进行研究,这正是本文研究的核心内容。

为此,本文将在现有相关研究基础上,综合考虑悬臂式掘进机铣挖设备及其工作条件以及工程地质条件与隧道稳定性对悬臂式掘进机铣挖顺序的影响,引进数值模拟和灰色关联分析方法对悬臂式掘进机隧道合理铣挖顺序确定方法进行深入研究,以期完善悬臂式掘进机隧道铣挖施工关键技术。

1 隧道铣挖施工方案

虽然单纯采用悬臂式掘进机的隧道铣挖施工方法开挖隧道能最大限度地减小超欠挖量和开挖对隧道围岩的扰动,以利于隧道稳定,但在施工时,由于刀盘磨损大和能耗高致使施工成本显著提高,因此,所谓悬臂式掘进机隧道铣挖施工在实际隧道开挖施工中采用的是组合施工方案即两台阶开挖施工方案[3],如图1所示,上台阶采用悬臂式掘进机隧道铣挖,而下台阶开挖施工采用传统的钻爆法。

图1 隧道开挖方案Figure 1 Tunnel excavation scheme

由于现有悬臂式掘进机设备条件的限制,在不移机的条件下,悬臂式掘进机铣挖的最大范围约为6×6 m2(不同机型稍有不同),而双车道隧道断面一般为宽约11.7 m和高约9.5 m[4],因此,为了尽量减少悬臂式掘进机移动频率,充分利用悬臂式掘进机有效铣挖范围以提高悬臂式掘进机铣挖效率,上台阶铣挖一般分为左右两次开挖,如图1和图2所示,因为上台阶两次开挖完全对称,故无需考虑其铣挖顺序问题。

鉴于上述讨论,本文悬臂式掘进机隧道合理铣挖顺序确定问题归结为上台阶左或右部分的铣挖顺序确定问题,考虑到左右两部分开挖的对称性,本文可基于右侧部分探讨悬臂式掘进机隧道铣挖施工顺序确定方法,但仍须分2种工况讨论: ①工况1,在上台阶左侧未开挖的情况下,对右侧的铣挖施工顺序进行讨论,如图2(a)所示;②工况2,在上台阶左侧已被开挖的情况下,对右侧的铣挖施工顺序进行讨论,如图2(b)所示。

悬臂式掘进机通过装有刀盘的悬臂在掘进掌子面上的移动和悬臂伸缩实现对隧道的铣挖。现有悬臂式掘进机悬臂的有效伸缩量为一般0.6 m[5],因此,每次铣挖进尺为0.6 m。悬臂式掘进机刀盘的面积大约为1 m2[5],于是,可将隧道上台阶右侧部分的铣挖视为若干1 m2大小刀盘的铣挖来实现,则刀盘在隧道掌子面上的移动方式和方向就决定了悬臂式掘进机隧道铣挖施工顺序。

图2 两种铣挖工况Figure 2 Two excavation schemes with roadheader

由于悬臂式掘进机刀盘在隧道掌子面的移动方向会严重影响悬臂式掘进机的工作条件与状态以及铣挖效率与经济性,为使悬臂式掘进机获得较好的工作条件与状态,在实际隧道铣挖施工中,一般须遵循自下向上铣挖的顺序原则[5],如图3(a)所示。这样不仅可使悬臂式掘进机具有较好的稳定性,而且有利于铣挖排渣,取得较好的铣挖效率。如果自上向下铣挖,如图3(b)所示,不仅会造成掘进机机身不稳定,而且上部碎渣侵压刀盘会使刀盘易于破坏,铣挖效率大幅降低,因此,悬臂式掘进机刀盘在掌子面上的移动方向即铣挖方向只可能是从下向上、从左到右和从右到左三种连续铣挖方向,而任何非连续铣挖都是不可取的,这显然是确定悬臂式掘进机隧道铣挖施工顺序必须优先考虑的条件。

图3 铣挖方式Figure 3 Excavation methods with roadheader

基于上述研究,如图4所示,悬臂式掘进机隧道铣挖施工顺序存在2种工况下相同的7种可能铣挖施工顺序方案。图中箭头表示刀盘在掌子面上的移动方向,带圈的数字表示铣挖顺序步骤。由于2种工况下各7种可能施工方案对隧道围岩稳定性的影响是不同的,它们的铣挖效率与经济性也是不同的,因此,有必要从围岩稳定性和铣挖效率及其经济性角度进行综合考虑,优选出合理的铣挖顺序方案,为此,下面将介绍其具体分析过程与方法。

图4 可能铣挖顺序方案Figure 4 Possible excavation sequences with roadheader

2 铣挖顺序优化模型

由前述研究可知,在前述2种工况下,悬臂式掘进机隧道铣挖施工均包括相同的7种可能铣挖顺序方案。为了从中优选出2种工况下合理铣挖顺序方案,必须首先解决悬臂式掘进机隧道铣挖顺序优化分析模型问题,为此,本文从影响合理铣挖施工顺序方案确定的主要影响因素分析入手,建立隧道铣挖施工顺序方案优化模型。

众所周知,隧道铣挖顺序方案确定受工程地质条件、隧道断面几何形状与尺寸及隧道埋深与稳定性、隧道开挖效率和经济效益的综合影响,因此,隧道铣挖施工顺序合理方案确定理应考虑上述全部因素进行综合评判。由于本文旨在探讨基于悬臂式掘进机的铣挖施工顺序合理方案即悬臂式掘进机刀盘铣挖在隧道掌子面上的移动顺序方案,而隧道工程地质条件、埋深及断面几何形状与尺寸并非主要和直接的影响因素,其主要和直接的影响因素仅为不同铣挖顺序对隧道稳定性、铣挖效率和铣挖经济效益的影响,并且,铣挖效率与经济效益主要与机械设备的工作条件与状态直接相关,所以,下面将从隧道稳定性和机械设备两方面考虑,探讨悬臂式掘进机隧道铣挖施工顺序优化分析模型。

考虑不同铣挖顺序影响的隧道稳定性可采用数值分析方法进行模拟分析获得隧道围岩应力、位移、安全度[6]和塑性区分布,因此,隧道稳定性可采用围岩塑性区面积、拱脚剪切安全度、拱顶剪切安全度、拱顶拉应力、拱顶竖向位移和拱脚水平位移等参数综合反映;机械设备方面的影响可采用机械掘进效率及经济效益综合反映,而机械掘进效率可采用悬臂式掘进机刀盘瞬时切割速率ICR(Instantaneous cutting rate)即单位时间内(不包括支护施作、机械维修等处于非切割模式的时间)切割岩体体积来度量[7],经济效益主要可采用悬臂式掘进机铣挖刀盘切割岩体的比能耗来度量,由此获得完成隧道铣挖施工所需时间及能耗。显然,优选出的合理铣挖顺序方案要求铣挖施工完成所需时间越短越好,能耗越低越好。据此,本文建立出悬臂式掘进机隧道铣挖施工顺序优化分析模型,如图5所示,其中,zi(k)表示第i(i=1,2,…,7)铣挖顺序方案对应的第k(k=1,2,…,8)影响因素参数取值,例如,z1(2)表示方案一下拱顶竖向位移;z2(7)表示方案2下完成隧道掘进的时间;以此类推。

图5 隧道铣挖施工顺序优化模型Figure 5 Optimization model of tunnel excavation sequences with roadheader

为了利用上述模型对悬臂式掘进机铣挖隧道施工顺序方案进行优化分析,必须首先确定出各影响因素的取值,为此,下面将从围岩稳定性和机械设备两方面探讨各影响因素zi(k)的取值方法。

2.1 隧道围岩稳定性影响参数的确定方法

涉及隧道围岩稳定性的影响参数包括zi(1),zi(2),…,zi(6)共6个参数,可采用三维数值分析方法,针对不同铣挖顺序方案进行模拟分析获得这些参数,其几何分析模型可依据公路隧道代表性的埋深和隧道设计断面的几何形状与尺寸进行确定,而原始应力场可按重力场进行确定。

虽然隧道围岩应力、位移和塑性区分布可由数值模拟直接得到,但单元安全度需经处理后方可得到,因此,有必要对其计算方法作进一步介绍。

由文献[6]可得,基于Drucker-Prager屈服条件的岩体单元安全度Fs可表示为:

(1)

式中:I1为单元应力的第一不变量;J2为单元应力偏量的第二不变量;α和k均为材料参数,它们分别可表示为:

I1=σ1+σ2+σ3

(2)

(3)

(4)

(5)

其中,σ1、σ2和σ3分别为单元第一、第二和第三主应力;c和φ分别为粘聚力和内摩擦角。于是,依据数值分析结果,依据式(1)可得岩体中某点(对应于某单元)安全度。

2.2 机械设备影响参数的确定方法

机械设备影响参数主要包括在不同铣挖顺序方案下完成隧道铣挖的时间和能耗。前者可采用铣挖岩体体积除以铣挖掘进速率ICR进行计算,后者可采用铣挖岩体体积与铣挖的比能耗SE(即切割单位体积岩体所消耗的能量,单位为kWh/m3)之乘积进行计算,因此,机械设备影响参数确定的关键在于确定悬臂式掘进机ICR和铣挖比能耗SE。

从理论上讲,铣挖掘进速率和比能耗不仅与隧道围岩工程地质条件(如围岩的强度、刚度和耐磨性等)直接相关,还与铣挖刀盘在隧道施工掌子面上的移动方向(即铣挖顺序)相关,由于本文探讨铣挖掘进速率和铣挖比能耗的目的仅仅是为了确定隧道铣挖施工顺序,鉴于铣挖施工顺序优化问题可视为相同工程地质条件(如围岩种类等)在同一隧道施工掌子面上的铣挖施工顺序优化问题,所以,本文在探讨铣挖掘进速率和比能耗时可只关注它们与悬臂式掘进机刀盘移动方向的关系。

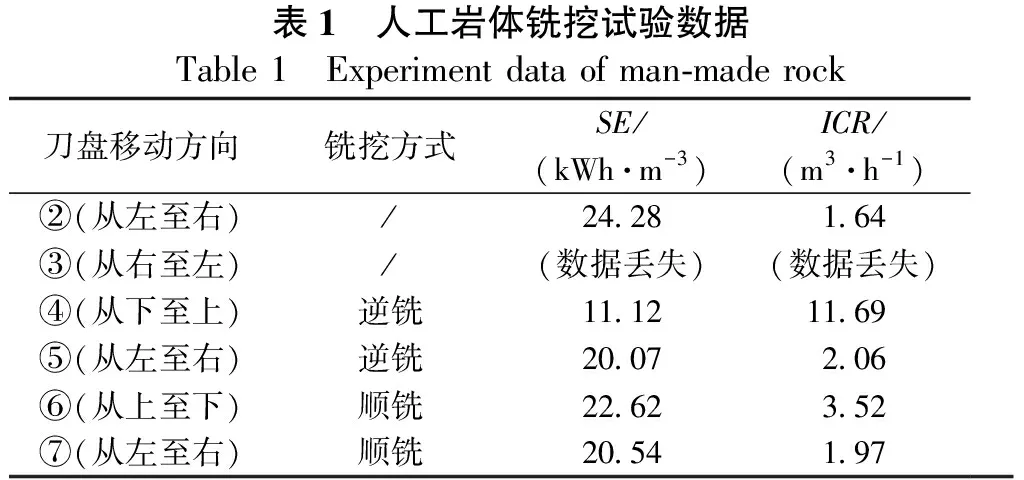

为了获得悬臂式掘进机铣挖掘进速率ICR和比能耗SE,文献[7]就人工岩体进行了铣挖切割试验,如图6所示,该试验模拟了悬臂式掘进机刀盘在铣挖隧道掌子面4种移动方向即从左至右(即②、⑤和⑦)、从右至左(即③)、从上至下(即⑥)和从下至上(即④)和两种铣挖方式,并且,通过测试获得了相应条件或工况的铣挖掘进速率和比能耗,如表1所示。由此可以看出,在刀盘移动方向相同的条件下,铣挖方式(包括逆铣和顺铣)对掘进速率和比能耗影响甚微,这从⑤和⑦的比较可以看出,而它们受刀盘移动方向的影响很显著,故在进行铣挖隧道施工顺序优化时可仅关注刀盘移动方向的影响,所以,在本文优化分析时可根据表1数据进行简单处理(即取表1中刀盘相同移动方向条件下的平均值作为该移动方向的评价数据),获得用于铣挖顺序方案优化分析的关于铣挖掘进速率和比能耗的数据,如表2所示。

图6 人工岩体截割试验Figure 6 Excavation test of man-made rock

表1 人工岩体铣挖试验数据Table 1 Experiment data of man-made rock刀盘移动方向铣挖方式SE/(kWh·m-3)ICR/(m3·h-1)②(从左至右)/24.281.64③(从右至左)/(数据丢失)(数据丢失)④(从下至上)逆铣11.1211.69⑤(从左至右)逆铣20.072.06⑥(从上至下)顺铣22.623.52⑦(从左至右)顺铣20.541.97

表2 铣挖顺序优化拟用数据Table 2 Data used for optimization of excavation sequences刀盘移动方向SE/(kWh·m-3)ICR/(m3·h-1)从左至右或从右至左21.631.89从上至下22.623.52从下至上11.1211.69

值得注意,试验时采用的人工岩体与掘进机功率与工程实际是存在差别的,故实际中的相关数据与上述试验数据理应存在差距,因此,将上述数据直接用于铣挖施工顺序方案优化应存在误差。由于本文研究目的在于评价同一隧道施工掌子面的铣挖施工顺序,直接采用上述相应数据进行铣挖施工顺序优化引起的误差应该是可接受的,这就是本文直接采用上述数据进行隧道铣挖顺序优化的原因。

3 铣挖施工顺序方案优化方法

前述已建立出基于悬臂式掘进机隧道铣挖施工顺序优化分析模型,由于该模型包含关于围岩稳定性和机械设备两大方面的8个影响因素,为了利用该模型确定悬臂式掘进机隧道铣挖施工合理顺序方案,必须引入优化分析方法。鉴于该优化问题属于多因素综合影响问题,本文拟采用可考虑多因素影响的灰色关联分析方法[8-9]确定悬臂式掘进机隧道铣挖合理施工顺序方案,其内容和方法如下所述。

由前述可知,悬臂式掘进机隧道铣挖施工顺序存在2种工况下相同的各7种可能的铣挖顺序方案。为了优化确定出2种工况下的合理铣挖施工顺序方案,本文引进灰色关联分析方法进行分析。为此,分别将2种工况下的7种可能方案视为灰色系统的被评价对象,每个被评价对象(即某工况下的7种可能铣挖顺序方案)Zi(i=1,2,…,7)均包含8个评价指标,则该工况下第i个被评价方案中8个评价指标组成的向量可表述为:

Zi=[zi(1),zi(2),…,zi(8)]

(6)

由此可建立出铣挖施工顺序方案的原始评价矩阵Z,可表示为:

(7)

实际上,原始评价矩阵中各行元素组成的向量描述的是对应被评价对象即可能方案的实际状态,其决定被评价方案的优劣,为比较各被评价方案状态的优劣,须首先确定一个参考向量,可表示为:

Z0=[z0(1),z0(2),…,z0(8)]

(8)

由于每个被评价方案包含8个评价指标,而这8个评价指标的特性是不同的,它们存在两种类型:一类为评价指标越大,则该方案越优,在本文模型中,这类指标包括zi(4)和zi(5);另一类为评价指标越小,则该方案越优,在本文模型中,这类指标包括zi(1)、zi(2)、zi(3)、zi(6)、zi(7)和zi(8)。这两类指标对应的“理想最优方案”的状态参考向量Z0的评价指标确定方法是不同的,对于越大越优型评价指标,参考向量对应的评价指标为:

z0(k)=max[zi(k),i=1,2,…,7]

(9)

其中,k=4, 5;而对于越小越优型评价指标,参考向量对应的评价指标为:

z0(k)=min[zi(k),i=1,2,…,7]

(10)

其中,k=1,2,3,6,7,8。因此,利用上述方法可确定出灰色关联分析的参考向量Z0,于是,由式(7)~式(10)即可确定出灰色关联度分析的增广评价矩阵,如下所示:

(11)

由于上述增广评价矩阵即式(11)所包含的各元素分别为各方案评价指标,而这些评价指标的物理意义是不同的,为了进行灰色关联度分析,必须对这些评价指标进行归一化处理,其处理方法如下:

(12)

其中,pi(k)为对zi(k)进行归一化处理后的相应评价指标取值;maxz(k)表示第k指标在所有被评价对象中相应评价指标的最大值;minz(k)表示第k指标在所有被评价对象中相应评价指标的最小值。于是,利用式(12)将式(11)中zi(k)用相应pi(k)进行替换可得到将增广评价矩阵Z′进行归一化处理后的等效增广评价矩阵Z″,可表示为:

(13)

为了利用上述等效增广评价矩阵即式(13)优选出最优方案,就必须首先计算出被评价对象Zi相对于“最理想优化方案”Z0的关联度,而该关联度的计算的关键又在于计算出被评价对象的各评价指标的关联系数,因此,下面将介绍各评价指标的关联系数的计算方法。

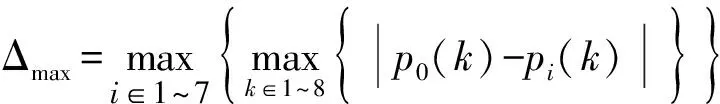

zi(k)对z0(k)的关联系数ξi(k)可采用下述方法进行计算,可表示为:

(14)

其中,β为分辨系数,一般取0~1;Δmin和Δmax均为环境参数;Δi为差异信息系数。它们可分别表示为:

(15)

(16)

Δi=|p0(k)-pi(k)|

(17)

其中分辨系数β′可按如下方法确定[9]。记Δζ为所有可能方案与“理性最优方案”的评价指标的差值的绝对值的均值,即:

(18)

并记Θζ=Δζ/Δmax,则β′取值为:

当0≤Θζ≤1/3时,Θζ≤β′≤1.5Θζ

(19)

当Θζ≥1/3时,1.5Θζ≤β′≤2Θζ

(20)

故关联系数亦可改写为:

(21)

于是,被评价方案的关联度可采用被评价方案的各评价指标的关联系数的平均值表示,可表示为:

(22)

于是,根据所有被评价方案的关联度的比较分析可确定出最优方案。

4 工程算例分析

前述已建立出悬臂式掘进机隧道铣挖施工顺序优化分析模型及优化分析方法,为论证模型与方法的合理性,并获得合理的隧道铣挖施工顺序方案,本文将考虑隧道铣挖工程的代表性特点,就悬臂式掘进机隧道铣挖合理施工顺序方案进行分析研究。

考虑公路隧道工程的特点,选取具有代表性的数值分析几何模型进行研究分析。隧道断面为圆拱直墙(跨度为11.7 m,高为9.5 m),几何模型的左右边界取至不小于隧道跨度的3倍即33 m,下边界取距隧道地板距离为33 m,地表到洞顶距离40 m,隧道的纵向长度取10 m。隧道原始地应力按重力场考虑。

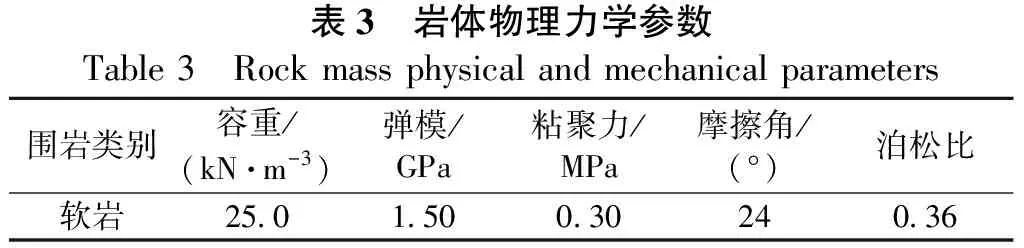

由于悬臂式掘进机隧道铣挖施工方法一般适用于较软岩的隧道施工,隧道围岩按软岩考虑,可参考《公路隧道设计规范》[4]确定出围岩物理力学参数,如表3所示。

表3 岩体物理力学参数Table 3 Rock mass physical and mechanical parameters围岩类别容重/(kN·m-3)弹模/GPa粘聚力/MPa摩擦角/(°)泊松比软岩25.01.500.30240.36

采用ANSYS非线性有限元数值分析商业软件模拟悬臂式掘进机隧道铣挖施工过程[10],单次铣挖进尺按0.6 m考虑,鉴于悬臂式掘进机刀盘面积约为1 m2,将单次铣挖面积也视为1×1 m2进行铣挖模拟,据此获得数值分析网格分析模型,如图7所示,共划分为39390个单元和43722个单元节点,按此进行数值分析可获得分别在前述2种工况下各7种可能铣挖施工顺序方案对应的关于隧道稳定性影响方面的评价指标,如表4所示。

图7 有限元分析网格模型Figure 7 Mesh model of FEM

利用前述关于机械设备影响评价指标的确定方法,并结合2种工况下各可能7种方案的铣挖施工顺序过程,按前述方法可获得关于机械设备影响方面的7种铣挖施工顺序方案评价指标,见表5。

前述已获得采用灰色关联分析方法进行悬臂式掘进机隧道铣挖施工顺序方案优化的原始数据,据此可开始悬臂式掘进机隧道铣挖施工顺序方案优化,其具体分析步骤如下:

表4 工况一和工况二数值分析结果Table 4 Numerical analysis results of case one and two工况方案zi(1)/mmzi(2)/mmzi(3)/MPazi(4)zi(5)zi(6)/m210.460.910.331.331.450.3220.440.910.321.371.450.3230.330.840.351.271.680.37工况一40.450.870.141.061.830.9750.450.910.301.271.460.3260.440.840.351.061.690.5770.440.850.261.061.720.7810.461.030.261.321.410.3220.451.020.261.381.380.3230.320.990.281.281.60.35工况二40.451.060.251.061.430.8150.471.020.261.281.410.3260.451.000.271.051.600.5770.450.990.281.071.600.29

表5 机械设备影响参数分析结果Table 5 Analysis results of the affecting parameters to mechani-cal equipment方案zi(7)/hzi(8)/(kW·h)方案zi(7)/hzi(8)/(kW·h)16.98285.554.05216.226.98285.561.13146.831.13146.871.13146.841.13146.8

a.按式(19)或式(20)选取分辨系数,工况1和工况2分别取β′=0.9和β′=0.8。

b.按式(21)可得被评价方案各评价指标的关联系数ξi(k),如表6所示。

c.按式(22)计算出各被评价方案的关联度,如表6所示。

d.比较各被评价方案的关联度大小,可获得最优评价方案(关联度最大的被评价方案即为最优方案)。

至此,已采用灰色关联分析方法获得了悬臂式掘进机隧道最优铣挖顺序方案,即在2种工况下的最优铣挖顺序方案均为方案3,结果如表6所示。

表6 铣挖顺序方案优化分析结果Table 6 Optimization analysis results of excavation sequences with roadheader工况被评价方案i被评价指标的关联系数ξ′i(k)(k=1,2,…,8)12345678关联度γi最优方案10.480.480.500.880.481.000.480.480.5920.520.480.511.000.481.000.480.480.6231.001.000.480.740.700.921.001.000.85工况140.500.681.000.481.000.481.001.000.77方案350.500.480.540.740.481.000.650.640.6360.521.000.480.480.710.701.001.000.7470.520.860.610.480.760.561.001.000.72

续表6工况被评价方案i被评价指标的关联系数ξ′i(k)(k=1,2,…,8)12345678关联度γi最优方案10.460.580.710.820.480.930.450.450.6120.480.650.711.000.450.930.450.450.6431.001.000.450.731.000.871.001.000.88工况240.480.451.000.450.510.451.001.000.67方案350.450.650.710.730.480.930.620.620.6560.480.850.550.451.000.601.001.000.7470.481.000.450.461.001.001.001.000.80

5 结论

本文结合悬臂式掘进机隧道铣挖施工条件与特点,全面考虑隧道稳定性与机械设备工作条件对隧道铣挖施工顺序的影响,对悬臂式掘进机隧道铣挖施工顺序方案进行了优化研究,获得如下结论:

a.依据悬臂式掘进机隧道铣挖施工特点及机械掘进设备的工作条件,确定出了可能的悬臂式掘进机隧道铣挖施工顺序方案,为其铣挖施工顺序方案优化奠定了坚实基础。

b.在全面探讨确定悬臂式掘进机隧道合理铣挖方案影响因素基础上,建立了悬臂式掘进机隧道铣挖施工顺序方案优化分析模型及该模型参数确定方法,为悬臂式掘进机隧道铣挖施工顺序方案优化奠定了理论基础。

c.采用上述模型,联合采用数值分析和灰色关联分析方法,获得了合理的悬臂式掘进机隧道铣挖施工顺序方案,完善了悬臂式掘进机隧道铣挖施工技术。

d.本文提出的悬臂式掘进机隧道合理铣挖施工方案确定方法,不仅反映了隧道围岩稳定性和机械设备条件的影响,还反映了铣挖施工顺序对隧道施工效率与经济性的影响,较现有同类方法具有明显的优越性。