富水断层隧道突水突泥注浆治理关键技术研究

2019-03-14,,,,

, , , ,

(1.江西省高速公路投资集团有限责任公司, 江西 南昌 330025; 2.江西交通咨询有限公司, 江西 南昌 330008; 3.山东大学 岩土与结构工程研究中心, 山东 济南 250061)

隧道施工常遇见富水断层,由于断层带充填介质软弱破碎、地下水补给丰富,围岩自稳性极差,常引起隧道发生塌方、突水突泥等地质灾害,危及隧道建设安全[1]。目前国内外对于隧道突水突泥的治理积累了一定的经验,如文献[2]针对南山寨隧道岩溶及破碎断裂带冒顶突泥情况,分析了隧道突泥诱因,采用了洞内长管棚及CD法开挖的治理措施;文献[3]结合梁山隧道富水滑动型软弱带突水突泥工程实际,采取了水平旋喷桩并辅以管棚支护的处理方案;文献[4,5]针对隧道穿越软土层和承压含水层突涌水问题,选用冻结法和注浆法相结合的施工技术通过不良地质段;文献[6,7]基于溶洞溃水机制,采用释能降压法削减溶腔储存的能量,从而降低隧道岩溶突水突泥风险;文献[8]分析了白云隧道岩溶富水段地质情况,采用导坑迂回法对正洞突水突泥实施有效治理,避免了正洞处理难度大、时间长的问题;文献[9-13]根据工程实际情况,以注浆法为主要技术措施,进行隧道突水突泥的处治。

隧道断层突水突泥治理是一个系统的工程,目前虽有不少关于注浆治理的实践研究,但提出有针对性、系统性和控制性的注浆治理技术相对较少。本文结合江西省吉莲高速公路永莲隧道左洞突水突泥实例,形成了包含地质信息精细探测、控制性注浆以及注浆效果多方位分析检查的注浆治理关键技术体系,灾害治理效果显著,以期为类似地质灾害治理提供借鉴。

1 工程概况

江西省吉莲高速永莲隧道左线长2 486 m,起讫里程ZK90+349~ZK92+835;右线长2 494 m,起讫里程YK90+335~YK92+829,属分离式长隧道。隧道穿越剥蚀低山,地形起伏大。隧道区内岩性复杂,基岩风化较严重,洞身段围岩主要为Ⅳ和V级围岩,岩性以泥盆系互层砂岩、页岩和石炭系石灰岩为主,围岩破碎、自稳性较差。隧址区雨量充沛,区内地下水水量丰富。隧道洞身发育5条规模较大的断层带,其中,F2断层在左洞ZK91+311~+389附近与隧道45°相交,倾向E,倾角84°,受F2断层带影响,施工过程中坍塌及涌水时有发生。

隧道施工进入F2断层后,隧道围岩极破碎松散、风化程度高,围岩以页岩为主,并处于页岩、砂岩互层区。因砂岩富水,而页岩内含蒙脱石等矿物,遇水易崩解,围岩软化、泥化作用强烈。进口左洞施工至ZK91+316里程时,掌子面右侧连续发生8次大规模突水突泥,总突泥量约17 000 m3,泥水量超过50 000 m3,隧道右壁形成直径约1 m的突水突泥口。多次突泥突水造成中间岩柱靠近右洞YK91+371~+389上方山顶地表出现大面积的塌陷,地陷平面呈不规则椭圆形,长短轴分别约55 m、33 m,面积约1 420 m2,深度约30 m。

2 地质情况探测

灾害治理前,探明掌子面前方岩体岩性特征及其富水情况,以便科学制定技术措施。清淤、回填反压、喷砼封闭和构筑止浆墙稳定掌子面后,采用瞬变电磁和钻探法对左洞围岩进行精细化探测。

2.1 瞬变电磁探测

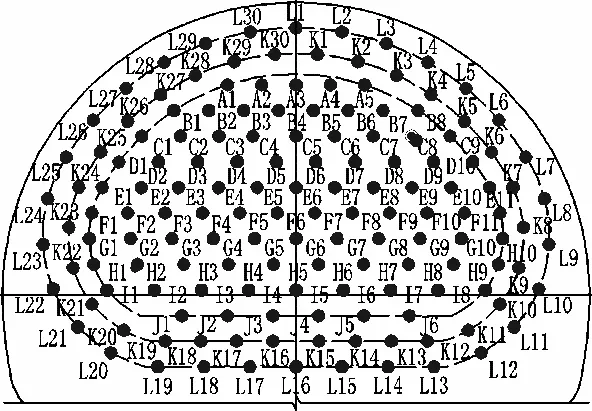

结合前期地质资料,采用回线源瞬变电磁三维多分量阵列式方法对掌子面前方60 m围岩整体情况进行探测。掌子面ZK91+310布置6 m×6 m×4匝的发射回线,回线内布设81个间距50 cm的矩形阵列式接收点,各接收点均采集三分量数据。

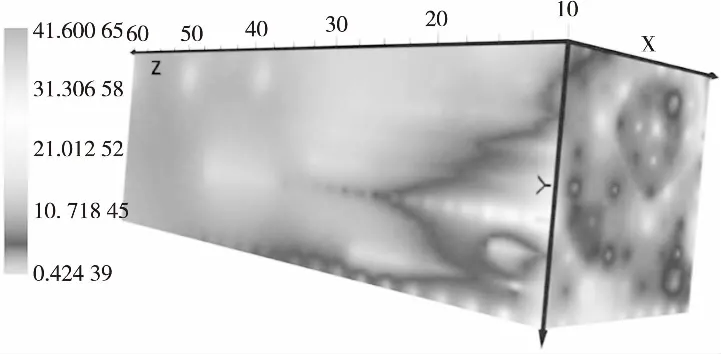

掌子面前方10 m主要为混凝土止浆墙及回填洞渣,故仅对掌子面前方10~60 m探测数据进行解析,得到围岩整体电阻率分布如图1所示。可知,掌子面前方ZK91+320~+370段围岩整体电阻率值不大,判断该区域围岩破碎、含水率高,以泥质充填物为主,纵向加固段长段不宜小于60 m。18~44 m存在大范围低电阻异常体,推测隐伏较大型的含水构造,治理过程中应予高度重视。

图1 掌子面前方10~60 m范围围岩电阻率分布情况Figure 1 Distribution of surrounding rock resistivity at 10~60 m ahead on tunnel face

2.2 钻孔探测

在了解掌子面前方围岩整体情况后,采用钻探方法,准确获取前方岩体性能和地下水情况等地质信息,克服注浆施工的盲目性。在拱顶、左拱腰、右拱腰、左拱脚、右拱脚、拱底和隧道中心布置7个探查孔,终孔在开挖轮廓线外围6 m,孔深52 m。

2.2.1岩性及涌水情况

各探查孔相继揭露断层角砾、断层岩及涌水。以隧道中心探查孔为例,0~4.8 m为混凝土,4.8~11.5 m风化页岩及风化砂岩互层,11 m处涌水0.6 m3/h。11.5~20.5 m断层泥,其中15~17 m段揭露最大涌水量为30 m3/h,后稳定为15 m3/h,水压约0.7 MPa。20.5~39 m破碎断层角砾,含大量粉砂-粗砂的碎石,最大粒径约1.2 cm,其中25~33 m段富水性强,在25 m、33 m处分别揭露最大涌水量45 m3/h及50 m3/h,后较长时间稳定在24 m3/h左右,水压约0.8 MPa;探孔施工过程中,该段因涌水量大,反复出现塌孔。39~52 m强风化砂岩与页岩互层,结构破碎,岩粉粒径为0.1~5 cm;41 m及47 m处分别揭露最大涌水量11 m3/h及0.6 m3/h,之后涌水量较小。

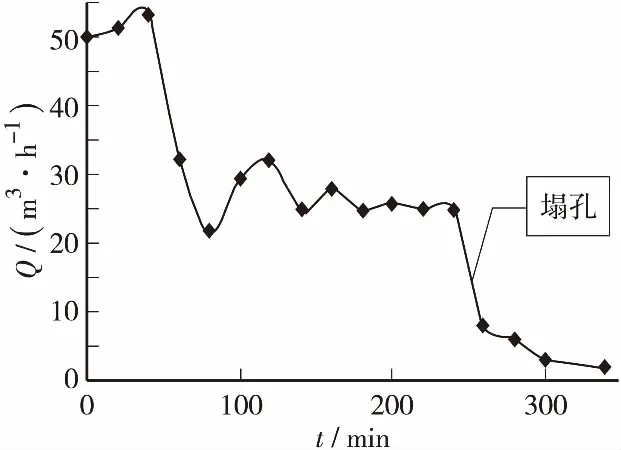

隧道中心探查孔施工中揭露峰值涌水后水量随时间变化情况如图2所示。可知,钻孔揭露涌水后,经较长时间放水,水量并无显著减少,直至最终塌孔。推测前期多次突泥突水形成了塌穴塌腔,演化为隐伏高压泥水腔体,腔体蓄水量大、导水性好。

图2 探孔峰值涌水处水量随时间变化情况Figure 2 Changes of exploration hole water inflow over time after peak value

2.2.2高压泥水腔体边界分析

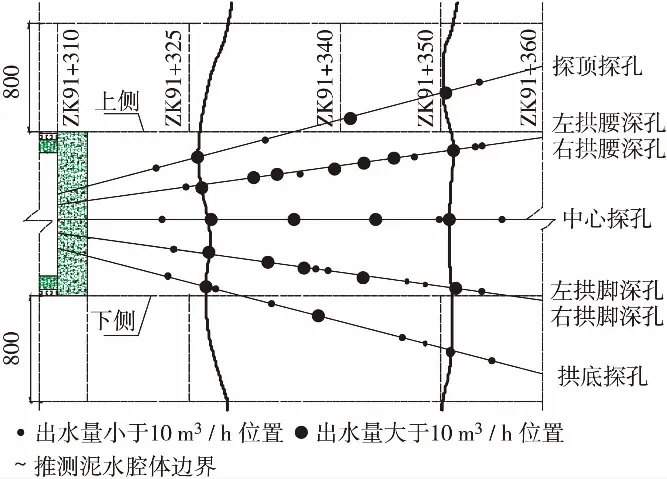

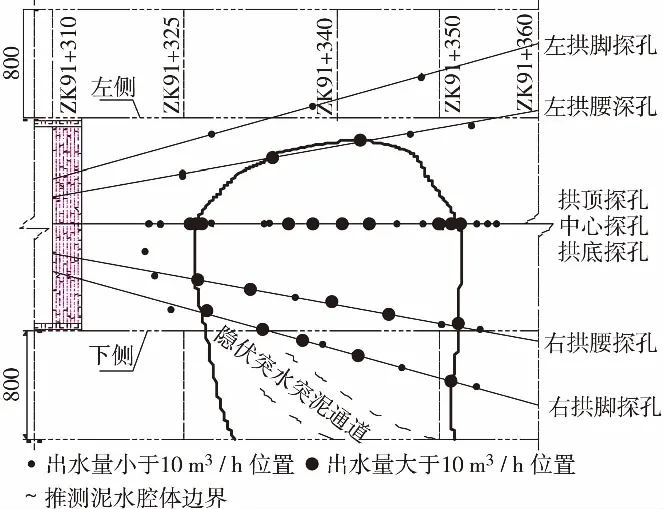

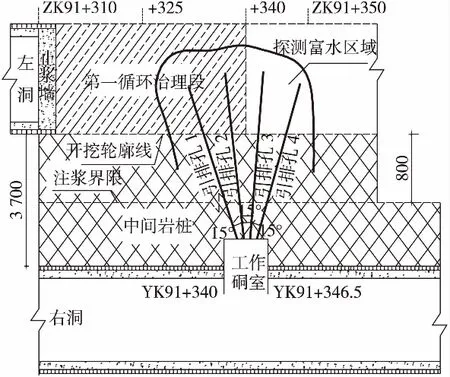

根据探查孔揭露的涌水量及其随深度、时间变化情况,绘制高压泥水腔体边界分布,如图3、图4示。推测,高压泥水腔体位于ZK91+327~ZK91+353区域,左边界位于左侧开挖轮廓线以内,右边界向中间岩柱延伸,可能隐伏突水突泥通道。泥水腔体水量大、水压高,是突水突泥治理的关键区域。

图3 高压泥水腔体探测立面投影图(单位: cm)Figure 3 Detection vertical plane projection of slurry cavity with high pressure(Unit: cm)

图4 高压泥水腔体探测平面投影图(单位: cm)Figure 4 Detection planar projection of slurry cavity with high pressure(Unit: cm)

3 控制性注浆技术

根据探测结果,应对掌子面前方至少60 m进行系统帷幕注浆加固。帷幕注浆设计为3个循环,每循环加固段长30 m,均采用全断面帷幕注浆。以ZK91+310~+340第一循环治理段为例,阐述断层突水突泥控制性注浆治理技术。

3.1 止浆墙构筑

施作止浆墙以控制浆液扩散和安全施工。止浆墙采用3 m厚C25混凝土,周边布置2排径向锚杆。锚杆长3 m,间距150 cm×150 cm,梅花形布置,底部1 m嵌入止浆墙墙身,顶部2 m深入围岩,增加止浆墙整体稳定性。止浆墙四周顶靠已施作二衬,底部软弱基础采用9 m长间距75 cm钢管桩进行加固。止浆墙内预留注浆管,封堵墙身与围岩体间的缝隙。

3.2 注浆钻孔布置

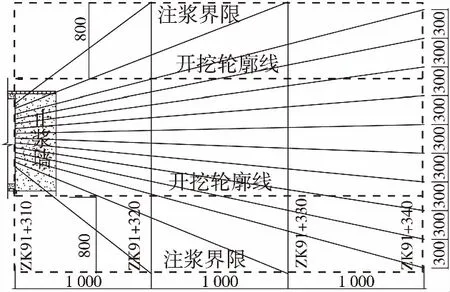

设计注浆加固圈为开挖轮廓线外围8 m,浆液扩散半径2 m,终孔间距3.15 m。治理段平均划分为三个10 m长注浆段,钻孔整体均匀布设,如图5所示。

3.3 引排泄压

遵循堵排结合原则,但若在左洞掌子面引排水,由于动水作用下浆液易被引排水携带流出,浆液得不到有效扩散。故左洞注浆实施过程中,利用车行横洞作为工作硐室,通过中间岩柱施作深部引排泄压钻孔,对左洞治理段前方含水体进行泄压,与左洞形成联合治理。同时,泄压孔改变了渗流路径,可引导浆液沿泄压方向扩散,利于围岩薄弱区加固。

工作硐室先仅开挖3 m,初期支护采用I18钢拱架间距50 cm,拱部180°设置3 m长Φ25中空注浆锚杆间距100 cm×50 cm。硐室内布置4个泄水孔,向钻探揭露的储水区域及其深部延伸,孔深45 m。地下水流动会带走岩体空隙内充填物颗粒,引起围岩结构稳定性变差、引排孔坍塌,甚至渗流突变失稳,威胁结构安全[14]。故引排孔采用多级孔口管并适时扫孔注浆,减少排水对浅部中间岩柱稳定性的影响。一级孔口管采用5 mΦ146地质管,二级孔口管采用25 mΦ127地质管。引排泄压孔布置如图6所示。

图5 钻孔平面、纵断面布置图(单位: cm)

图6 引排泄压孔平面布置示意图(单位: cm)Figure 6 Floor plan of drilling for drainage pressure (Unit: cm)

3.4 注浆控制技术

3.4.1注浆材料复合使用

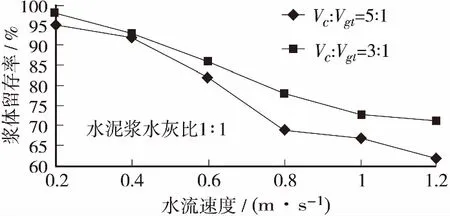

治理段岩体富水性极高,常用的水泥单液浆易被动水冲散流失,强度降低;水泥-水玻璃双液浆虽凝结快,但结石体强度低、易堵塞注浆管路,易被动水冲刷流失,注浆效果差。为有效控制浆液扩散,保证注浆效果,注浆材料复合使用水泥单液浆和C-GT双液浆。C-GT为新型高聚物改性双液浆,具有凝结时间可调、结实体强度高、可注性好和抗动水分散性强等优点[15],性能曲线如图7、图8所示。

图7 C-GT浆液结石体强度-龄期曲线Figure 7 Strength-age curve of C-GT slurry stone body

图8 C-GT浆液抗动水分散性曲线Figure 8 Anti-washout property curve of C-GT slurry

注浆加固圈界限往内3 m的外围区域主要采用C-GT,通过控制浆液凝结时间,约束浆液在加固范围内扩散。开挖轮廓线外3 m区域主要采用水泥单液浆,使浆液在围岩孔隙内充分渗透,与隧道周边围岩紧密胶结,增加围岩强度。其余2 m加固区域根据钻孔揭露的涌水情况,交替使用单液浆和C-GT双液浆,逐步提高加固圈围岩强度。注浆过程中,根据钻孔揭露的地层情况、浆液在钻孔中的运输时间,实时调节注浆材料配比,控制浆液凝结固化时间及其扩散范围。

3.4.2注浆压力梯度控制

依据地下水压力、围岩情况、浆液性质、扩散半径和工程经验等因素,注浆终压取2~5 MPa,并按区域梯度控制。浅部围岩采用低注浆压力,防止浅部围岩止浆岩盘承受过大压力失稳,并保护已施作的初期支护。深部围岩可由浅而深逐步提高注浆压力,充分强化岩体。开挖轮廓线外围3 m区域注浆终压2 MPa,3~6 m区域注浆终压2~4 MPa,6~8 m区域注浆终压3~5 MPa。

3.4.3分序前进式注浆

富水断层带岩体稳定性差,钻孔易坍塌;同时,为控制钻孔内涌水,采用分段前进式注浆,循序渐进,逐步强化围岩。探测揭示隧道左侧部分围岩情况稍好些,前进式分段注浆段长采用6~8 m;右侧部分围岩极碎裂松散,注浆段长采用3~5 m。

钻孔注浆按照由外往内、由近至远、跳孔施工的顺序,先施工帷幕外圈注浆孔,使加固圈外围形成类似“桶壁”结构,约束内圈孔浆液在“桶壁”内扩散,控制浆液在加固范围内有效扩散。后续孔检查前序孔注浆效果,适时优化调整注浆参数。

3.4.4隐伏高压泥水腔体定域注浆技术

隧道突水突泥后,周边岩体内存在许多隐伏高压泥水腔体,钻孔揭露后,急剧涌水。若采用常规的分段前进注浆方式,由于钻孔涌水压力高,水压力作用下浆液易被水流冲出,并倾向于向浅部加固区域扩散,导致深部高压泥水腔体注浆效果充填不理想,反复揭露涌水。

采用定域注浆工艺进行隐伏高压泥水腔体注浆,主要通过定域注浆钢管和模袋止浆塞实现。钻孔揭露涌水后,在钻孔内安放φ42定域注浆钢管,钢管在初始揭露涌水深度往后的5~8 m段绑扎模袋,模袋内安装小管;钢管末端1~2 m打孔制成花管,起始端与孔口管固定连接。定域注浆时,先利用小管向模袋内注入速凝浆液,使模袋膨胀撑开与钻孔壁紧密贴合,起到止浆塞作用;止浆完成后,再利用定域注浆管向泥水腔体定向注浆,充填加固腔体区域。高压泥水腔体定域注浆工艺如图9所示。

图9 隐伏高压泥水腔体注浆工艺示意图Figure 9 Grouting process of slurry cavity with high pressure

4 注浆效果综合检查评价

注浆效果评价是注浆治理技术的重要部分。开挖前,采用分析法、检查孔法、物探法和数值模拟方法结合,全面地检查评价注浆效果,防止因注浆加固不到位而导致塌方或再次突水突泥。

4.1 注浆参数分析

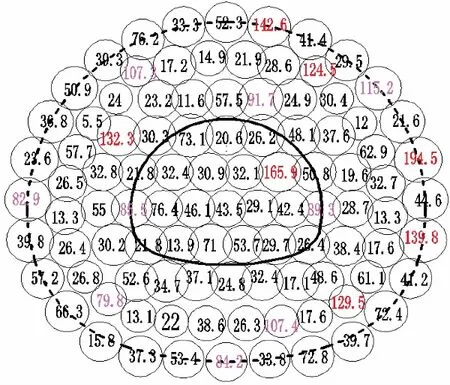

4.1.1注浆量空间分布分析

注浆量是地层吸浆能力的直接反映,分析其空间变化规律评价注浆效果。每孔注浆总量空间分布情况如图10示。隧道左侧的注浆量较右侧少,外环钻孔尤为明显,右侧出现多个120 t以上大注浆量钻孔;这与突水突泥发生情况相一致,突泥口位于隧道右壁,突水突泥时右侧地层受到严重扰动,地层松散程度大于左侧,吸浆量必然高。外圈孔注浆量远大于内圈孔,这表明经过由外往内的施工顺序,内圈孔浆液扩散范围得到有效控制,浆液在加固区内扩散,隧道周边围岩得到有效加固。注浆量大的钻孔与注浆量小的钻孔总体呈间隔状分布,说明采用跳孔注浆原则,前序孔注浆后,岩体密实度得到较大改善,后序孔注浆量减少,注浆充填明显。

图10 注浆量空间分布横断面投影图Figure 10 Cross section of grouting space distribution

4.1.2注浆过程分析

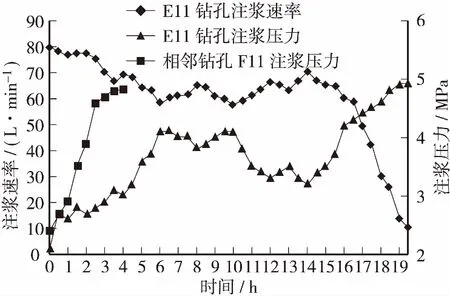

使用注浆记录仪对钻孔注浆过程中注浆压力和注浆速率进行跟踪记录。以右侧E11孔25-30 m注浆段为例,其注浆P-Q-t曲线如图11所示。

图11 钻孔注浆P-Q-T曲线图Figure 11 P-Q-T curve of grouting

注浆初始阶段,注浆压力逐渐升高,注浆速率逐步下降,注浆6 h后,压力较长时间在3.9 MPa上下波动,说明该段地层空隙大,浆液扩散充填加固明显。注浆持续至10 h时,压力突然下降,说明浆液发生了劈裂作用,产生新的扩散路径,扩散范围增大。劈裂后,注浆压力先降低后逐步上升,最终达到设计值,说明浆液在岩土体中完成了劈裂-渗透的注浆过程,注浆段达到充填挤压密实效果。此外,后序的相邻钻孔F11注浆起始压力较E11高,且注浆压力上升迅速;表明经前序孔注浆后,地层孔隙率大大降低,注浆充填作用显著。

4.2 检查孔分析

检查孔法是评价注浆效果直观可靠的方法,采用具有代表性同时兼顾重点部位原则布置检查孔。重点部位主要包括渗水量与单位注浆量特别大的注浆异常段,发生串浆或冒浆的注浆事故段、地质条件复杂段。按注浆钻孔数量5%~10%设计检查孔[16],施工14个长度15~33 m检查孔,利用检查孔取芯观察分析、涌水量分析评判注浆效果。

4.2.1取芯分析

对检查孔施作全过程跟踪观察,发现检查孔完整,无塌孔,未产生突水、涌泥现象。同时,检查孔放置2 h后,仍未出现突水、涌砂等不良情况。因此,初步判定注浆效果良好,达到设计效果。

检查孔施作过程提取岩芯,岩芯以断层泥夹杂大量浆液结石体、断层泥-角砾混杂物夹杂水泥结石体碎块和断层破碎角砾夹浆液结石体为主,岩芯内可见大量水泥劈裂面及水泥与断层泥胶结界面。取芯提取率76%以上,说明注浆加固后断层破碎带岩体充填挤压成为密实结构体。

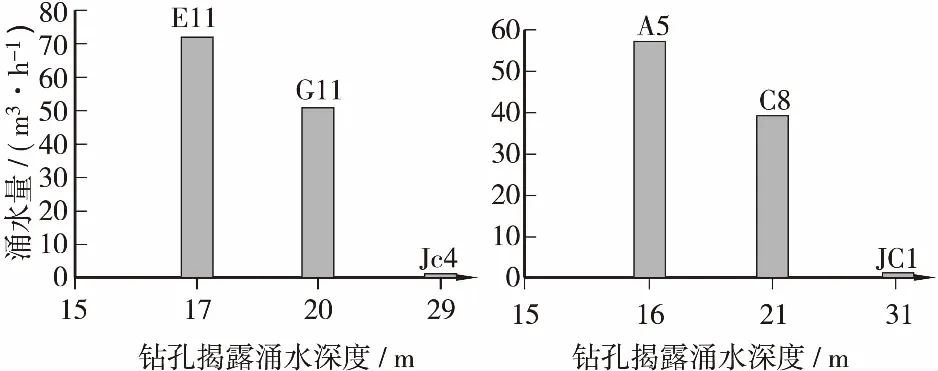

4.2.2涌水量分析

施工过程中,多个钻孔在不同深度揭露大量涌水,注浆结束后,这部分孔附近区域检查孔的涌水量减少显著。如E11、G11钻孔分别在17、20 m揭露涌水约72、56 m3/h,注浆后,附近的JC4检查孔仅在29 m处出现小渗水0.3 m3/h,几乎无水;A5、C8钻孔附近出现同样的现象。可见,注浆后钻孔揭露涌水量大幅度减少,涌水深度明显往深部推移。涌水量对比如图12所示。

图12 检查孔与注浆孔涌水量对比Figure 12 Water inflow contrast between checking hole and grouting hole

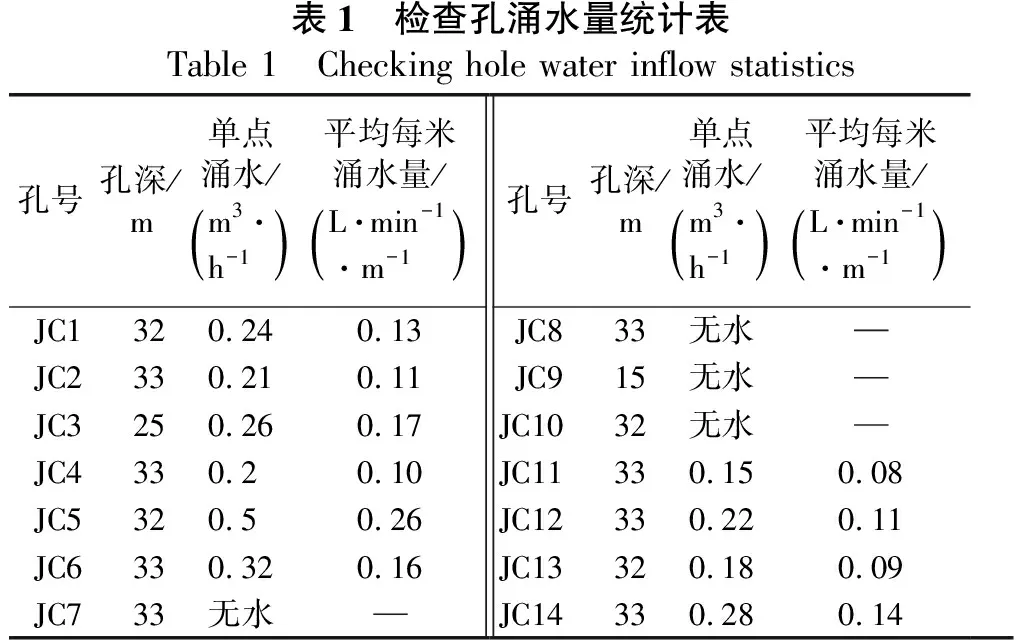

各检查孔涌水量如表1所示。参考国内外工程,采用严格评定标准,即检查孔平均涌水量应小于0.2 L/min·m-1,且单点涌水量应小于0.6 m3/h。14个检查孔中有13个满足要求,仅JC5检查孔出现单点涌水量满足评定标准,但平均涌水量略大于标准。故注浆效果总体良好,局部应通过检查孔进行补充注浆强化。经补充注浆和二次检查后,检查孔涌水量满足要求,注浆效果得到保证。

表1 检查孔涌水量统计表Table 1 Checking hole water inflow statistics孔号孔深/m单点涌水/m3·h-1()平均每米涌水量/L·min-1·m-1()孔号孔深/m单点涌水/m3·h-1()平均每米涌水量/L·min-1·m-1()JC1320.240.13JC2330.210.11JC3250.260.17JC4330.20.10JC5320.50.26JC6330.320.16JC733无水JC833无水JC915无水JC1032无水JC11330.150.08JC12330.220.11JC13320.180.09JC14330.280.14

4.3 钻孔雷达探测

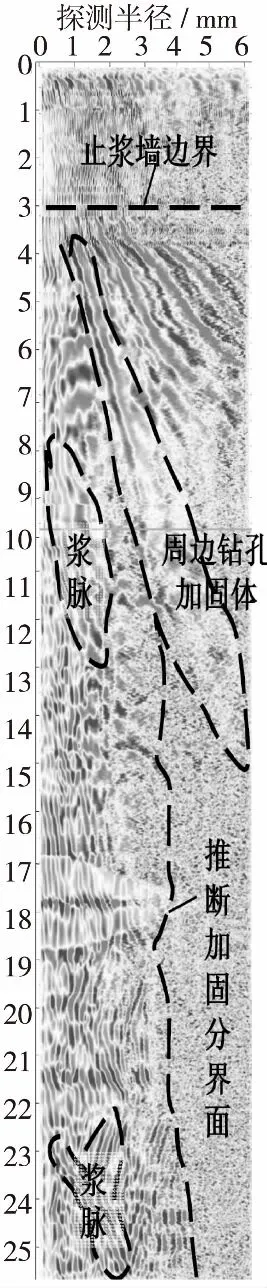

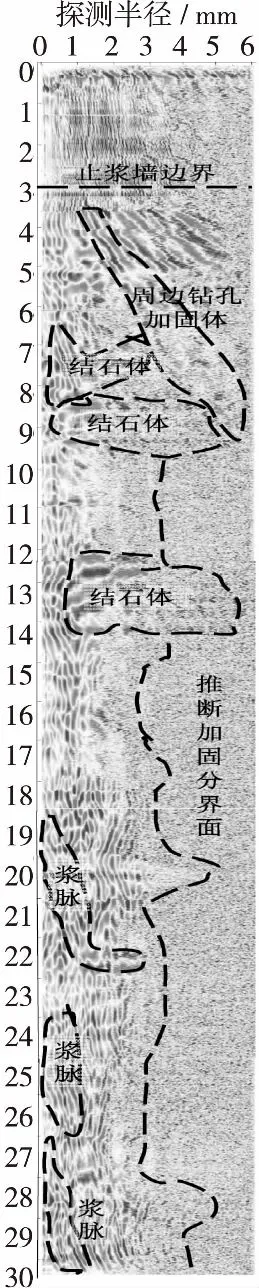

采用意大利IDS钻孔雷达,天线主频150 M,对注浆加固体进行检测。分析检测钻孔周边介质分布情况,判断浆液扩散和围岩加固情况。利用既有检查孔进行钻孔雷达检测,检测孔覆盖隧道拱顶、右侧、左侧和拱底,纵向覆盖3个注浆段。检测孔分别为JC1、JC3、JC4、JC5、JC7、JC9、JC11和JC14。以下列举代表性钻孔JC3和JC5检测结果,成果如图13、图14所示。

图13 JC3钻孔雷达成果图Figure 13 Exploration results of JC3 borehole radar

图14 JC5钻孔雷达成果图Figure 14 Exploration results of JC5 borehole radar

探测结果图显示,钻孔注浆加固半径约为2~4.5 m,钻孔附近可以看到多处浆脉和结石体。相邻钻孔的注浆加固体也明显可见,JC3检测孔在掌子面前方约13 m范围内,与相邻钻孔注浆加固体相互搭接;JC5检测孔在掌子面前方约11 m范围内,与相邻钻孔注浆加固体相互搭接。此外,探测半径6 m范围内未见含水体,围岩含水率大大降低,得到有效充填加固。

4.4 数值计算分析

帷幕注浆结束隧道开挖前,采用数值计算方法对治理效果进行定量化评估分析,确定注浆效果是否满足突水突泥段隧道开挖安全。

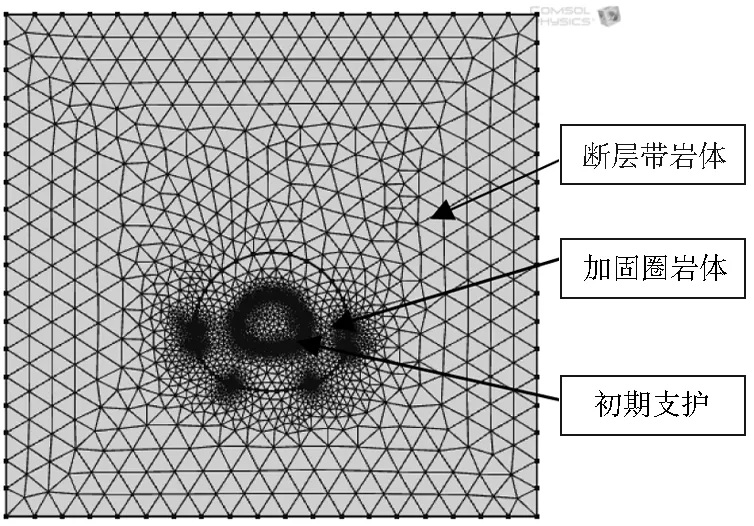

4.4.1模型建立

根据隧道地质及设计情况,选取隧道典型断面,简化为平面应变问题研究。采用COMSOL Multiphysics有限元软件,建立数值计算模型,评估分析注浆效果。模型左右边界距隧道中心50 m,上边界距隧道中心60 m,下边界距隧道中心36 m处,注浆加固圈厚度8 m。上边界作用岩体自重,下边界为固定约束,左右边界为限制水平位移,洞周为自由边界。隧道采用三台阶留核心土法开挖。计算模型及网格划分如图15所示。

图15 计算模型及网格划分Figure 15 Calculation model and mesh generation

4.4.2计算参数

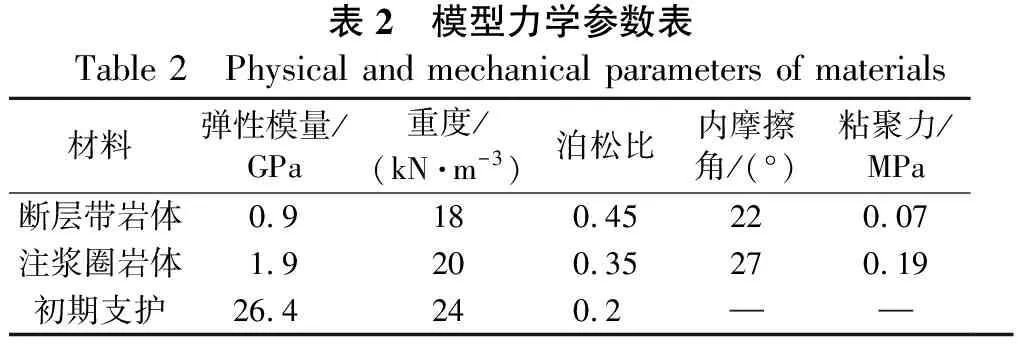

根据地质资料及现行规范,选取断层带围岩力学参数。依据检查孔芯样室内力学试验结果,并结合工程经验,选取注浆加固圈围岩力学参数。围岩弹性模量、内摩擦角和粘聚力提高10%,模拟锚杆对围岩的支护效果[17]。根据刚度等效法,将钢拱架、钢筋网弹性模量换算至喷射混凝土进行模拟。模型计算参数如表2所示。

表2 模型力学参数表Table 2 Physical and mechanical parameters of materials材料弹性模量/GPa重度/(kN·m-3)泊松比内摩擦角/(°)粘聚力/MPa断层带岩体0.9180.45220.07注浆圈岩体1.9200.35270.19初期支护26.4240.2

4.4.3计算结果

a.应力分析。

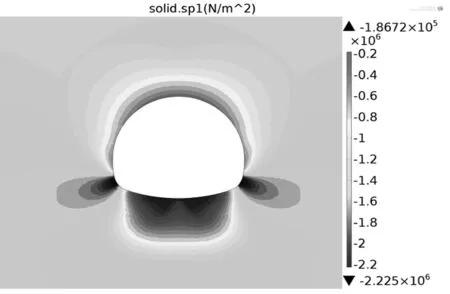

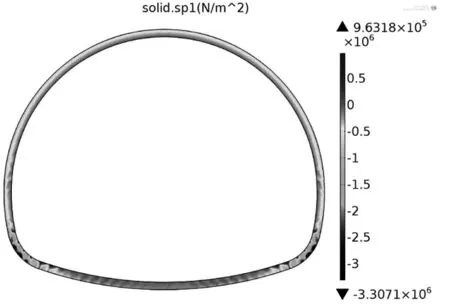

隧道开挖后,围岩和初期支护的第一主应力如图16、图17所示。分析可知,注浆加固后,围岩第一主应力为0.19~2.23 MPa,主应力皆为压应力,说明围岩自承载能力得到较好的发挥。初期支护第一主应力最大压应力为3.31 MPa,最大拉应力为0.96 MPa,拉应力小于喷射混凝土的抗拉强度值,初期支护结构较为稳定。可见,注浆加固后,隧道围岩、初支受力状态较好,结构自稳性好。

图16 围岩第一主应力云图(单位: N·m-2)Figure 16 First principal stress of surrounding rock (Unit:N·m-2)

图17 初支结构第一主应力云图(单位: N·m-2)Figure 17 First principal stress of preliminary bracing (Unit: N·m-2)

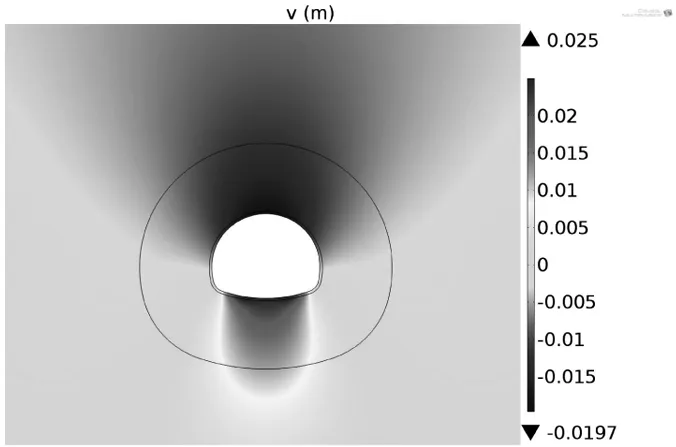

b.位移分析。

围岩水平及竖向位移情况如图18、图19所示。隧道开挖后,围岩水平收敛值为17.2 mm,拱顶沉降量为19.7 mm。水平收敛和拱顶沉降均小于隧道开挖预留变形量,且均小于隧道最大允许位移值。隧道围岩位移状态是隧道稳定性的直接判据,计算表明,经注浆加固后,断层带岩体自稳定能力提高,变形得到有效控制,保障了隧道施工安全。

图18 水平位移(单位: m)Figure 18 Horizontal displacement (Unit: m)

图19 竖向位移(单位: m)Figure 19 Vertical displacement (Unit: m)

综上,浆液扩散半径、注浆量和注浆过程控制均达到设计要求。注浆使围岩得到密实充填和挤密加固,注浆加固效果明显,满足开挖条件。

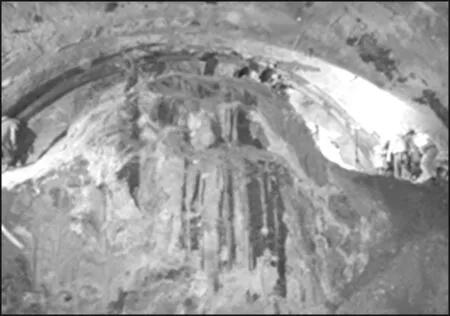

5 治理效果分析

第一循环开挖20 m,开挖过程中,布置2个监测断面,监测围岩变形情况,量测频率2~3次/d。监测显示,隧道最大累计沉降量24.85 mm,最大水平收敛23.74 mm,围岩变形较小,收敛速率下降快。此外,隧道开挖过程中揭露大量浆液结石体,浆液充填着裂隙和隐伏高压泥水腔体。隧道周边浆脉纵横交叉,形成骨架结构,增加了围岩的整体性及强度。掌子面揭露围岩干燥、密实,自稳能力高。开挖揭露浆液充填情况如图20所示。可见,通过控制性注浆技术,浆液较好地充填裂隙、挤密围岩,实现了加固和堵水的双重作用,有效地治理了断层带突水突泥。

图20 开挖揭露浆液充填情况Figure 20 Grouting slurry filling situation after excavation

6 结论

a.注浆治理前,采用整体与细部探测相结合方法,即通过瞬变电磁探测和钻孔探测,掌握了突水突泥段地层具有泥质充填断层破碎带、地下水丰富、隐伏高压泥水腔体等地质特征。探测结果为注浆治理的设计、施工提供了指导和依据。

b.中间岩柱施作深部引排孔,对左洞治理段进行泄压,并引导浆液沿泄压方向扩散,利于破碎区围岩加固。加固圈界限内3 m外围区域采用C-GT浆液,约束浆液在加固范围内扩散;开挖轮廓线外3 m区域采用水泥单液浆,增加松动圈围岩强度。注浆终压2~5 MPa,由浅至深,梯度控制,充分强化岩体。钻孔注浆由外往内、由近至远、分段前进施工,控制浆液在“桶壁”内有效扩散。定域注浆技术进行隐伏高压泥水腔体注浆,充填加固泥水腔体区域。

c.定性、定量结合原则,综合采用注浆参数分析、检查孔分析、钻孔雷达分析,相辅相成、互为补充,全面地检查注浆效果;建立数值模型,计算评估注浆效果满足隧道突水突泥段开挖安全。

d.开挖后,治理段围岩变形较小、稳定快,揭露大量浆液结石体,围岩干燥、密实,自稳能力高。注浆关键技术体系实现了加固和堵水的双重作用,有效治理了隧道断层突水突泥。