光模块PCB工艺研究

2019-03-14曾祥福郑晓蓉

曾祥福 郑晓蓉 周 刚 柳 超

(广东科翔电子科技有限公司,广东 惠州 516081)

1 产品信息

光模块(optical module)由光电子器件、功能电路和光接口等组成,光模块的作用是光电转换,发送端把电信号转换成光信号,通过光纤传送,接收端再把光信号转换成电信号。本项目研究光模块PCB,其特点是印制插头为长短插头设计,工艺生产采用镀水金方法确保金手指位置无引线。该款光模块PCB四层板(图1),单块(图2)尺寸为37.33×12.5 mm、板厚1.0±0.1 mm,交货成品(图3)尺寸为85.52×88.29 mm(拼10 pcs),在制板尺寸为620×468 mm(拼300 pcs)。印制插头(以下金手指)处为长短指设计(如图1~图3)。

2 产品工艺流程

开料(材料:IT-158中Tg、0.6 mm 1/1 oz)→内层湿膜→内层酸蚀→内层AOI→棕化→外层叠板→外层压合→外层X-ray+铣边→磨边→钻通孔→外层黑孔→外层板电→外层干膜1→电镀水金(铜、镍、金)→外层干膜2→电镀金手指→外层碱蚀→外层AOI→阻抗测试1→阻焊塞孔→阻焊→阻焊后烤→阻抗测试2→电铣1→斜边→电铣2→飞针测试→压烤→终检→FQA→包装

3 关键技术研究

3.1 特殊流程控制

光模块PCB客户要求印制插头镀镍金,其余PAD作化镍金处理,但是印制插头部分是长短金手指设计,若放在蚀刻以后电镀金手指,需要拉引线,客户对于金手指引线残留要求<0.1 mm,若拉引线镀金手指则引线残留无法控制在客户要求范围以内。

图1 光模块PCB层压叠构图

图2 光模块PCB单块设计图

图3 光模块PCB出货set设计图

通过查阅相关资料并参考同行业之工艺流程,确定了在蚀刻前完成表面镀金(俗称镀水金工艺)和选择性加镀金手指。特殊管控点(见表1),完成的PCB印制插头(如图4)。

小结:由于第一次干膜需经过电镀铜/镍/金、干膜显影2和电镀金等工序多种药水攻击,且在不同的环境条件下搬运、停留;为了防止电镀金时产生渗镀,一方面需要选择而化性较好的干膜,另一方面需对生产过程和时间进行管控,样品从干膜1到蚀刻的时间控制在72小时以内完成,镀金没有出现渗镀问题,批量生产时控制时间和产品存放环境有待进一步验证。

3.2 板厚控制

由于光模块PCB装配条件限制,对成品板厚要求控制在1.0 mm±0.1 mm,通过对压合叠构设计、电镀铜/镍/金厚度和阻焊厚度的控制,使最终成品板厚达到要求范围以内,控制重点如下:

(1)选择芯板为0.6 mm(不含铜厚)35 μm/35 μm(1/1 oz),L1-L2、L3-L4层用1张Pp1080 RC 63%+1张106 RC 76%,铜箔用12 μm/12 μm(1/3 oz),压合叠构见图3,压合后板厚控制在0.91 mm±0.09 mm;

表1 光模块PCB特殊流程管控表

图4 完成的PCB印制插头

(2)电镀铜/镍/金厚度控制在要求范围以内,不低于下限,也不高于上限;

(3)阻焊厚度控制在10~30 μm以内。

3.3 阻抗控制

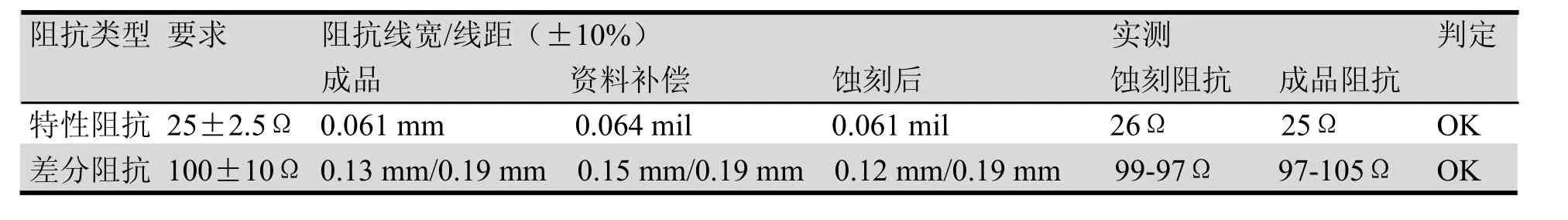

光模块PCB产品特性阻抗和差分阻抗的线宽分别补偿25.4 μm(见图5、图6),生产按照±10%标准控制,使阻抗控制在要求范围以内(表2)。

图5 差分阻抗设计

图6 特性阻抗设计

3.4 尺寸控制

光模块PCB尺寸精度要求±0.1 mm,而常规PCB的尺寸要求一般在±0.13 mm、±0.15 mm;为了达到此严格要求,挑选精度较高的CNC设备,设计两套CNC资料分两次铣板,先3片一叠整板铣set外围,完成后以5片一叠set定位铣内槽,使光模块PCB的尺寸满足要求(尺寸数据见表3)。

3 . 印制插头外观控制

由于印制插头电镀金在阻焊以前完成,为了减少过程中对金手指造成刮伤,镀金完成后禁止两片板叠在一起,选用插隔空插板车和清洗后的胶片搬运,以控制金手指刮伤,控制重点如下:

(1)干膜到电镀、蚀刻采用插板车搬运,防止产品摩擦刮伤;

表2 光模块PCB阻抗测量数据表

表3 光模块PCB尺寸控制表 (单位:mm)

(2)阻焊控制一次良率,禁止退洗重工;

(3)蚀刻后到成型前每片板中间采用清洗后的胶片隔开搬运;

(4)AOI机台、阻焊印刷机台、曝光机台、检验台在生产前先清洗干净;

(5)电铣时表面用垫板盖住,以防成型机主轴毛刷伤到金手指;

(6)成品清洗机速度适当放慢,使拉板人员规范接板动作,避免刮到金手指。

小结:通过以上方式控制,虽然可以减少对金手指的刮伤,但金手指的无感刮伤还是比较明显,再次生产此类产品时需要进一步检讨控制方式。

4 产品可靠性测试

4.1 焊锡性测试

测试方法为浸锡;测试条件和结果见表4。

4.2 冷热冲击测试

(1)测试设备:冷热冲击测试机;

(2)测试标准:IPC-TM-650标准2.6.7;

(3)测试条件:-40 ℃/15 min,125 ℃/15 min ,100个Cycles;

(4)测试结果:无爆板、无起泡、无变色、无掉油,判定合格。

4.3 耐热冲击测试

测试条件和结果见表5。

5 总结

光模块PCB按照电镀水金流程,选择专用耐化性干膜,通过资料设计优化,跟进样板完成全流程生产,成品检测及检验合格;焊锡性、冷热冲击及耐热冲击测试合格。关键控制点要求如下:

(1)特殊工艺控制:光模块PCB由于第一次干膜需经过多道工序多种药水攻击,且在不同的环境条件下搬运、停留;为了防止电镀金时产生渗镀,一方面需要选择而化性较好的干膜,另一方面需对生产过程和时间进行管控。

(2)光模块PCB尺寸控制:光模块PCB尺寸精度要求±0.1 mm,为了达到此严格要求,挑选精度较高的CNC设备,设计两套CNC资料分两次铣板。

(3)印制插头金手指外观控制:由于电镀印制插头金手指在阻焊以前完成,为了减少过程中对金手指造成刮伤,镀金完成后禁止两片板直接叠在一起,选用合适搬运车以控制金手指刮伤

表4 光模块PCB焊锡性测试条件

表5 光模块PCB耐热冲击测试

(4)光模块PCB本次客户未明确要求金手指需要全包镍/金,所以按照水金流程制作基本满足客户要求,金手指位底铜被蚀刻后露出铜有氧化隐患;若后续新客户对金手指要求全包镍/金时,则需要采用内拉引线,在阻焊以后贴蓝胶镀金手指工艺生产。