焊接金属基板的制造工艺改良

2019-03-14杜红兵纪成光陈正清

杜红兵 纪成光 陈正清

(生益电子股份有限公司,广东 东莞 523127)

0 前言

金属基板主要使用于高功率、高频率设备功放器件上,在热传导、电气性能、机械性能等方面具有优良的特性。金属基板加工工艺包括:Pre-Bonding(预粘结)工艺、Post-Bonding(粘结)工艺、Sweat-Soldering(焊接)工艺。由于焊接工艺的特殊性,焊接金属基板在批量生产过程中,会出现以下品质缺陷:(1)板面锡珠;(2)安装孔、槽位流锡;(3)板边缝隙/流锡;(4)焊接空洞这些缺陷影响产品的表观、电子元器件贴装和使用可靠性,本文将对这些缺陷进行全方位彻底改良,以实现焊接金属基板批量生产。

1 产品设计

1.1 结构设计

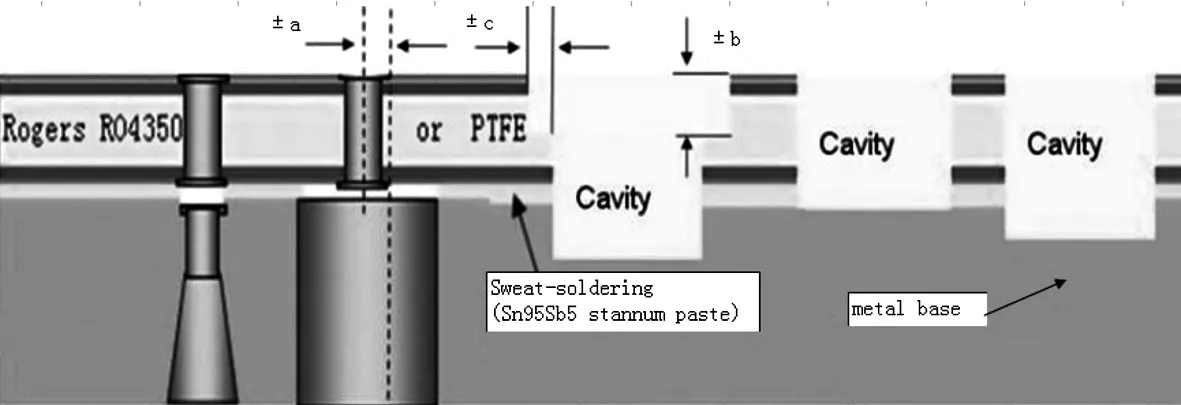

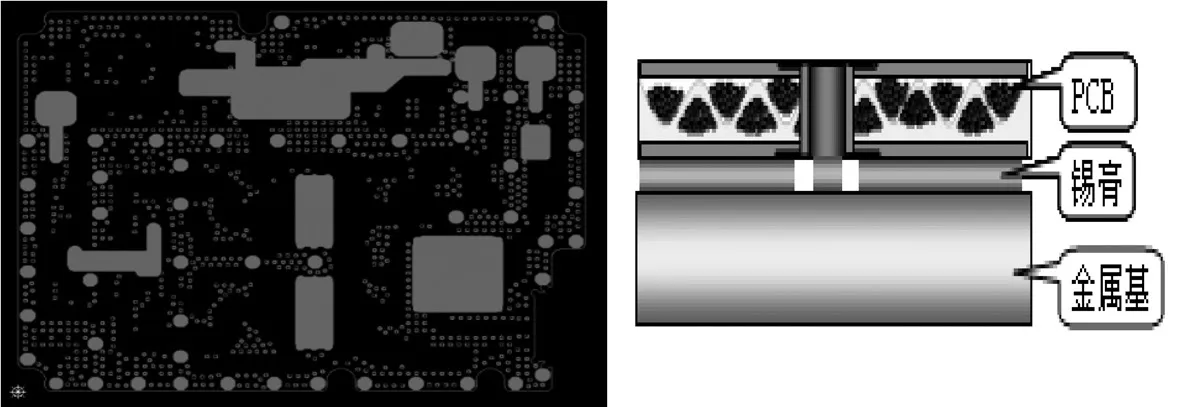

焊接金属基板结构如图1所示,它是在金属基上的丝网印刷锡膏,然后利用回流焊接工艺将PCB与金属基焊接在一起形成金属基板,同时,为预防二次贴装电子元器件时焊接层熔融导致的PCB与金属基分层偏位,选用高温锡膏(熔点大于235 ℃)。

1.2 流程设计

1.2.1 子板流程

多层PCB板:开料→内层图形制作→棕化→层压→钻孔→沉铜→外层图形制作→阻焊→选择性沉金→铣板→铣阶梯槽→电子测试→终检→与金属基配套(PCB为双面板则不需压合前流程)。

图1 焊接金属基板示意图

金属基流程:金属基加工→IQC检查→选择印油→沉金→褪膜→与PCB配套。

1.2.2 母板流程

焊接金属基板:开料→回流焊接→电子测试→终检→包装→出货(回流焊接流程为:金属基先丝印锡膏,上回流夹具,然后过回流炉,最后拆夹具,退销钉,清洁松香)

针对生产过程的板面锡珠、安装孔/槽位、板边缝隙和流锡、焊接空洞等品质缺陷,制定研究方法并提出改善措施,彻底解决焊接品质缺陷。

2 板面锡珠改良

2.1 问题背景

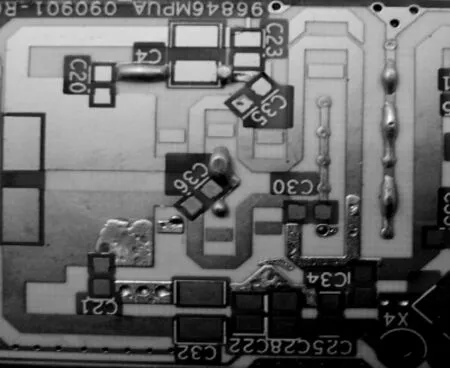

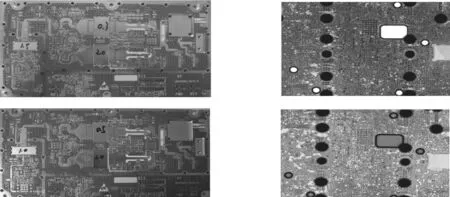

焊接过程中,锡膏熔融流动沿通孔冒出留在板面上(如图2),影响电子元器件在金属基板上的装配。

图2 板面锡珠

2.2 原因分析

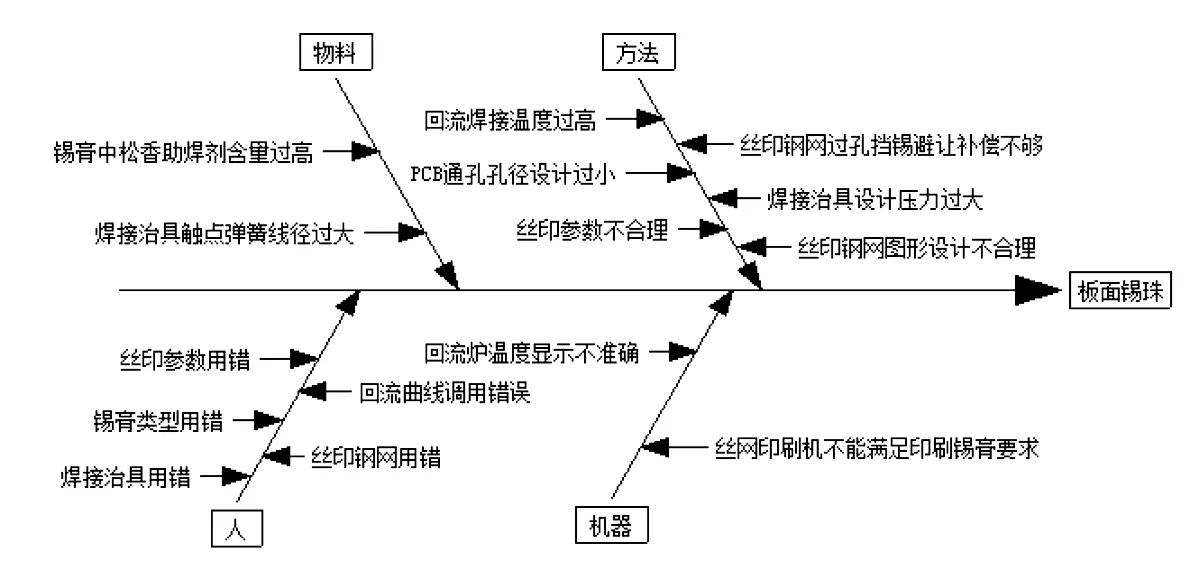

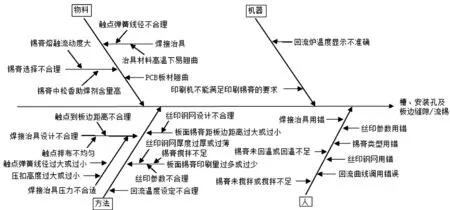

板面锡珠影响因素的鱼骨图分析(如图3)。

板面冒锡珠的主要影响因素是:(1)锡膏中松香含量高,锡膏活性大,焊接过程松香挥发导致锡珠冒出;(2)PCB通孔孔径设计较小,锡膏熔融流动,在毛细作用下沿通孔冒出形成锡珠;(3)PCB通孔位置对应丝印钢网挡锡避让补偿小,锡膏熔融流动沿通孔孔壁上爬形成锡珠;(4)焊接治具压力大,焊接过程中将焊料挤出在通孔孔口形成锡珠。

2.3 试验设计

为解决焊接冒锡珠问题,从以下4个原因入手设计试验评估。

2.3.1 松香助焊剂含量对板面锡珠的影响

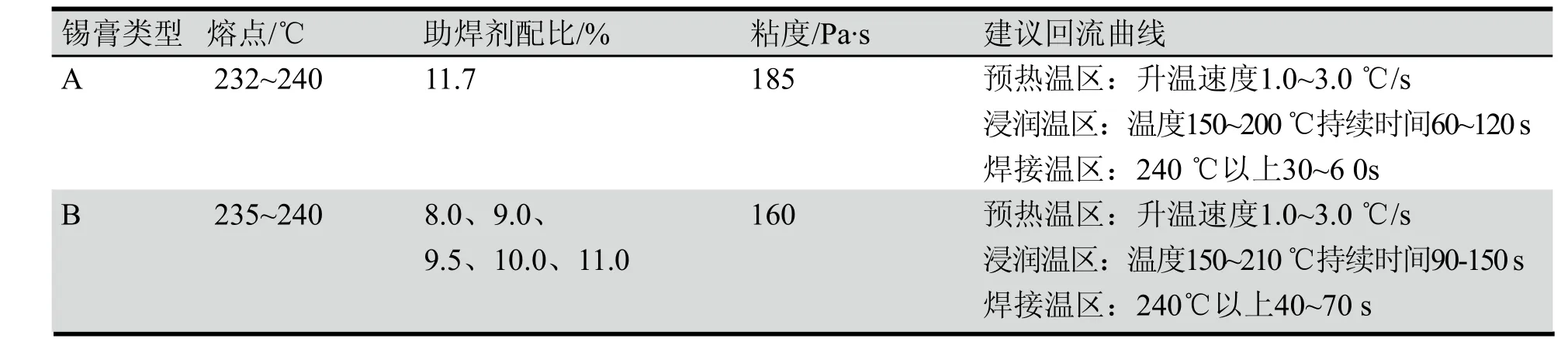

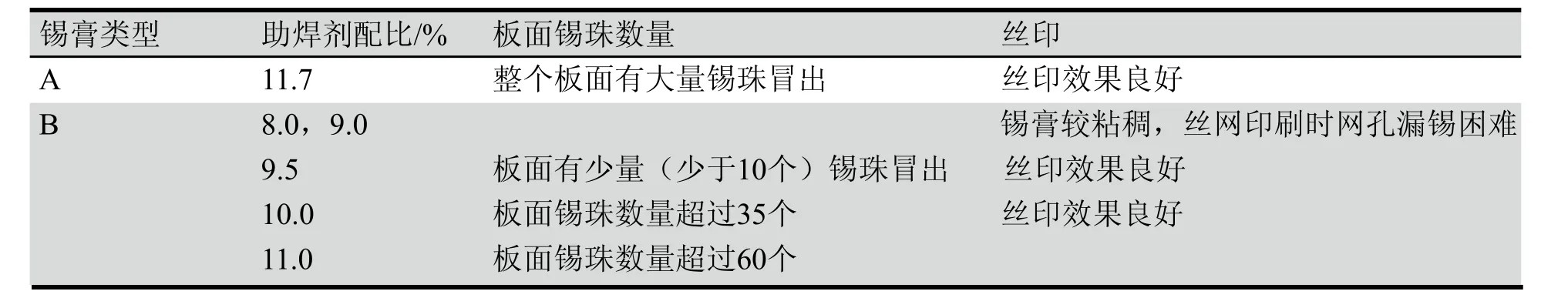

PCB通孔孔径设计0.6 mm,PCB通孔位置对应丝印钢网不设计挡锡避让,选用两种高温锡膏A和B,设计不同的松香助焊剂配比研究松香助焊剂含量对板面锡珠的影响(见表1)。

2.3.2 丝印钢网通孔挡锡避让内缩补偿对板面锡珠的影响

PCB通孔孔径多为0.6 mm设计,为避免焊接金属基板板面锡珠,对PCB通孔位置对应丝印钢网进行挡锡避让(通孔位置不漏锡),并进行一定的内缩补偿。本试验采用B锡膏(助焊剂配比9.5%,下同),设计丝印钢网通孔挡锡避让内缩补偿0.3 mm和0.5 mm,研究丝印钢网通孔挡锡避让内缩补偿对板面锡珠的影响。

2.3.3 PCB通孔孔径设计对板面锡珠的影响

在PCB上设计0.6 mm、0.9 mm、1.2 mm和1.5 mm四种孔径通孔,PCB通孔位置对应丝印钢网不加挡锡点进行金属基板焊接,采用B锡膏(9.5%)、弹簧触点式治具(触点弹簧形变量设计0.5 mm)焊接确认不冒锡珠孔径,为金属基板PCB过电孔孔径设计指导。

图3 板面锡珠影响因素分析

表1 松香助焊剂含量对板面冒锡珠影响试验方案

2.3.4 焊接压力对板面锡珠的影响

由于弹簧触点式治具压力较其他类型治具压力均匀,且可通过改变压扣高度调节弹簧形变量达到改变压力的目的,因此采用弹簧触点式治具实验,设计三种弹簧触点式治具,触点弹簧形变量为1.5 mm、1.0 mm、0.5 mm,根据板面冒锡珠状况,确定合适的触点弹簧形变量。

2.4 试验结果及分析

2.4.1 松香助焊剂含量对板面锡珠的影响

松香助焊剂含量对板面冒锡珠的影响试验结果(见表2)。

试验结果显示:(1)板面锡珠数量与锡膏中松香助焊剂配比成正比;(2)锡膏中助焊剂配比为9.5%时,丝印效果良好,且板面锡珠数量最少,满足丝印焊接要求。

2.4.2 丝印钢网通孔挡锡避让内缩补偿对板面锡珠的影响

丝印钢网通孔挡锡避让内缩补偿对板面锡珠的影响试验结果如图4所示。对PCB通孔位置挡锡造成焊接层的锡膏量减少,存在焊接层空洞风险,需超声波扫描查验焊接层空洞(见图4)。

由以上试验结果可以看出:(1)通过对PCB通孔位置对应丝印钢网进行挡锡避让并设计一定的内缩补偿,可有效避免板面锡珠;(2)丝印钢网挡锡避让补偿值不可过大,否则会导致焊接层空洞。

表2 松香助焊剂含量对板面冒锡珠的影响试验结果

综上所述,丝印钢网通孔挡锡避让内缩补偿对板面锡珠有一定改善,但会导致焊接层空洞。

2.4.3 PCB通孔孔径设计对板面锡珠的影响

PCB设计不同孔径通孔焊接后,板面锡珠状态为:0.9 mm通孔冒锡珠,1.2 mm和1.5 mm通孔没有发现锡珠冒出。批量生产时,PCB通孔孔径按1.2 mm设计,但由于焊接治具压力稳定性影响,熔融流动的锡膏会沿孔壁上爬在孔环周围形成凸起,(如图5)。为避免锡膏沿孔壁上爬,对PCB通孔位置对应丝印钢网设计挡锡环,避免锡膏印刷在PCB通孔孔环周围,挡锡环环宽0.4 mm(如图6)。

通过丝印钢网图形改进,并经批量验证,板面无锡珠冒出和孔环周围上锡凸起。

2.4.4 焊接压力对板面锡珠的影响

PCB通孔孔径1.2mm,丝印钢网通孔位置设计挡锡环,采用B锡膏(9.5%)和弹簧触点式治具,触点弹簧形变量设计为1.5 mm、1.0 mm、0.5 mm。焊接压力对板面锡珠的影响试验结果(见表3)。由试验结果可以看出:触点弹簧形变量设计为0.5 mm时,板面无锡珠冒出。

2.5 小结

金属基板导通孔孔径设计≥1.2 mm,采用松香助焊剂配比为9.5%的B锡膏,丝印钢网通孔位置设计挡锡环。焊接治具弹簧形变量设计0.5 mm时,焊接金属基板板面无锡珠冒出。

3 板边、槽、安装孔的缝隙和流锡改良

3.1 问题背景

金属基板焊接后,会存在槽、安装孔和板边缝隙及流锡缺陷(如图7)。

3.2 原因分析

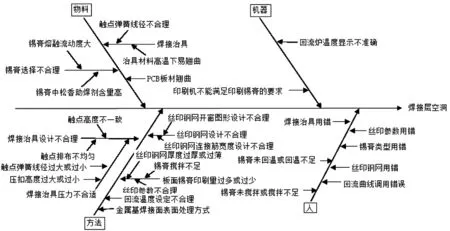

对焊接金属基板槽、安装孔及板边缝隙/流锡影响因素做鱼骨图分析(如图8)。

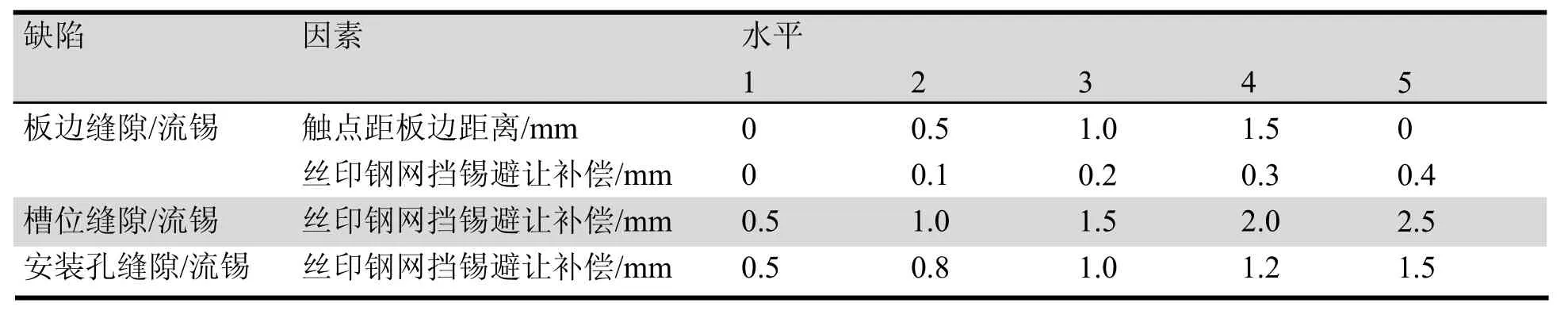

3.3 试验设计

锡膏采用B(9.5%)、焊接治具触点弹簧形变量设定0.5 mm,丝印参数和回流曲线已定,丝印时钢网紧贴板面保证板面锡膏印刷量的条件下,槽、安装孔及板边缝隙/流锡的主要影响因素是:

(1)焊接治具盖板上触点到板边距离设计不合理,焊接时触点压力导致PCB板板边翘起,产生缝隙或锡膏流出板边;

(2) PCB槽位、安装孔及板边位置对应丝印钢网挡锡避让补偿不合理,板面锡膏距离板边过大或过小导致金属基板焊接后槽、安装孔及板边缝隙或流锡。

拟定试验设计见表4。

图4 丝印钢网通孔挡锡避让内缩补偿对板面锡珠的影响试验结果

图5 锡膏沿孔壁上爬形成凸起示意图

图6 丝印钢网挡锡避让设计及锡膏印刷示意图

表3 焊接压力对板面锡珠的影响试验结果

3.4 试验结果及分析

板边缝隙/流锡正交试验、槽/安装孔缝隙/流锡单因素影响试验结果(见表5)。

试验结果显示:

(1)焊接治具盖板弹簧触点距板边0.5 mm、PCB板边对应丝印钢网挡锡避让补偿设计0.2 mm~0.3 mm时,板边无缝隙和流锡缺陷;

(2)开放槽位置对应丝印钢网挡锡避让补偿设计1.0 mm~1.5 mm时,开放槽位无缝隙和流锡缺陷;

(3)安装孔对应丝印钢网挡锡避让补偿设计0.8 mm~1.0 mm时,安装孔无缝隙和流锡缺陷。

4 焊接空洞改良

4.1 问题背景

焊接金属基板经超声扫描发现PCB和金属基的焊接层存在空洞缺陷(如图9)。

图6 焊接金属基板板边缝隙和板边流锡缺陷示意图

图7 板边缝隙/流锡影响因素鱼骨图分析

表4 槽、安装孔和板边缝隙/流锡试验设计

表5 焊接缝隙/流锡试验结果

4.2 原因分析

将PCB和金属基剥离后发现金属基和PCB表面均有铺展流平的焊锡,但是明显存在气泡痕迹,导致PCB和金属基未能黏结在一起。焊接层空洞影响因素做鱼骨图分析(如图10)。

从以下三个方面改善焊接空洞:

(1)丝印钢网连接筋宽度,宽度过大,焊料熔融不能铺展流平;宽度过小,丝印时连接筋断裂影响丝印效果;

(2)不同的表面处理对焊料铺展有一定的影响;

图9 焊接空洞示意图

图10 焊接层空洞鱼骨图分析

(3)焊接治具压力,压力过大将熔融流动的锡膏挤走形成空洞,压力过小锡膏熔融时流动性不足产生空洞。

4.3 试验设计

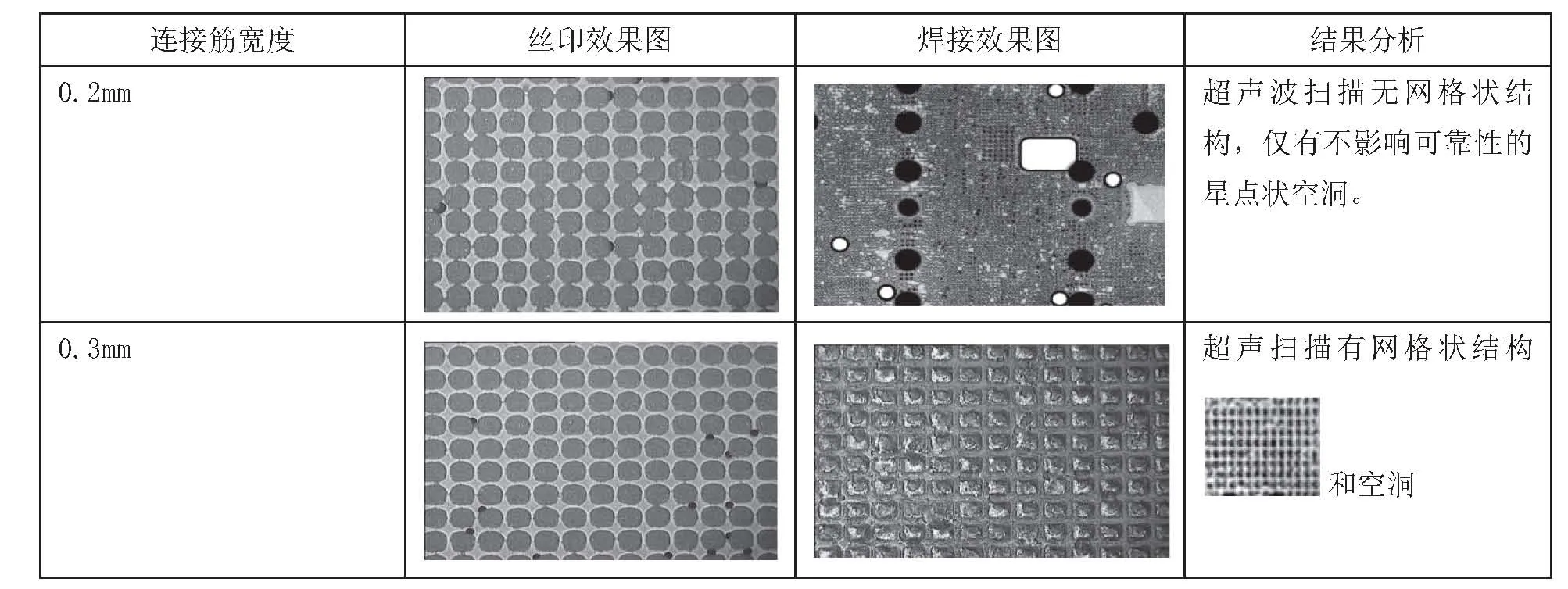

4.3.1 丝印钢网连接筋宽度对焊接空洞影响

丝印钢网连接筋宽度设计0.1 mm、0.2 mm、0.3 mm和0.4 mm四种,研究丝印钢网连接筋宽度对焊接空洞的影响。丝印钢网实物,图中方格状连线即为连接筋(如图11)。

图11 丝印钢网实物图

4.3.2 焊接面表面处理对焊接空洞影响

对焊接面进行沉金、选择性沉金(铜面),研究焊接面表面处理对焊接空洞影响。

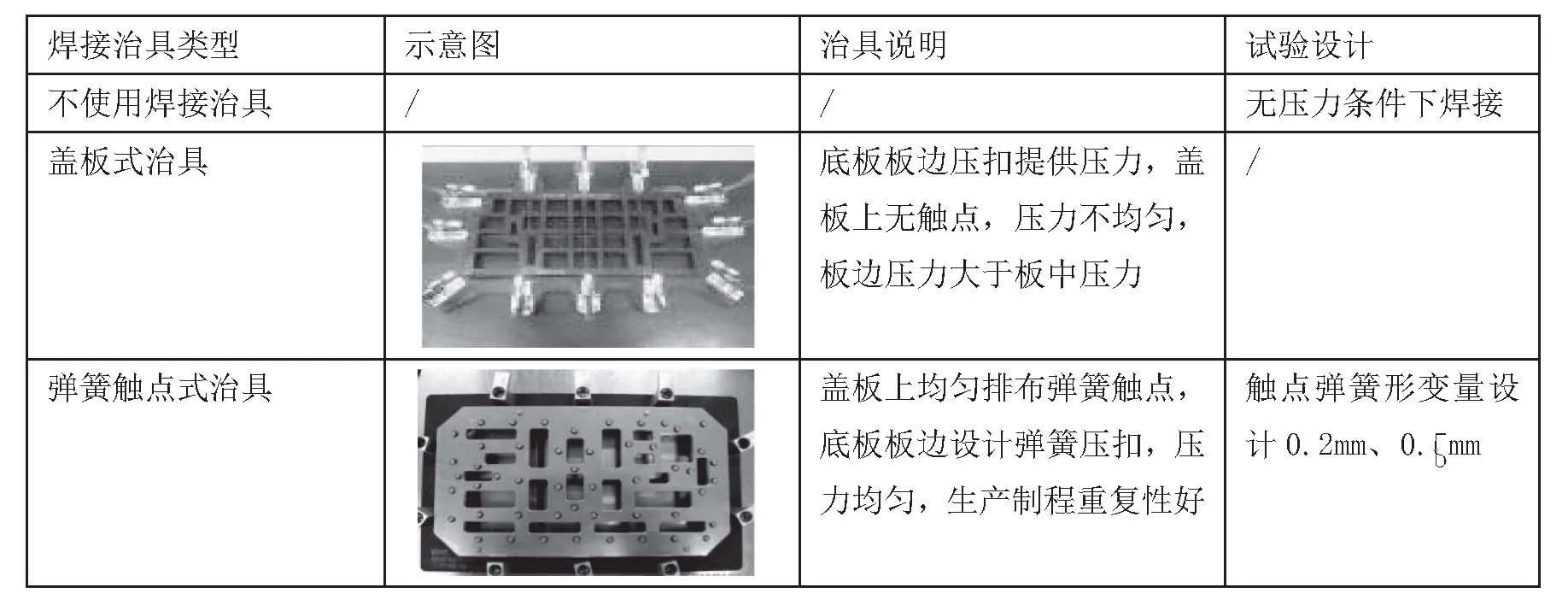

4.3.3 焊接压力对焊接空洞影响

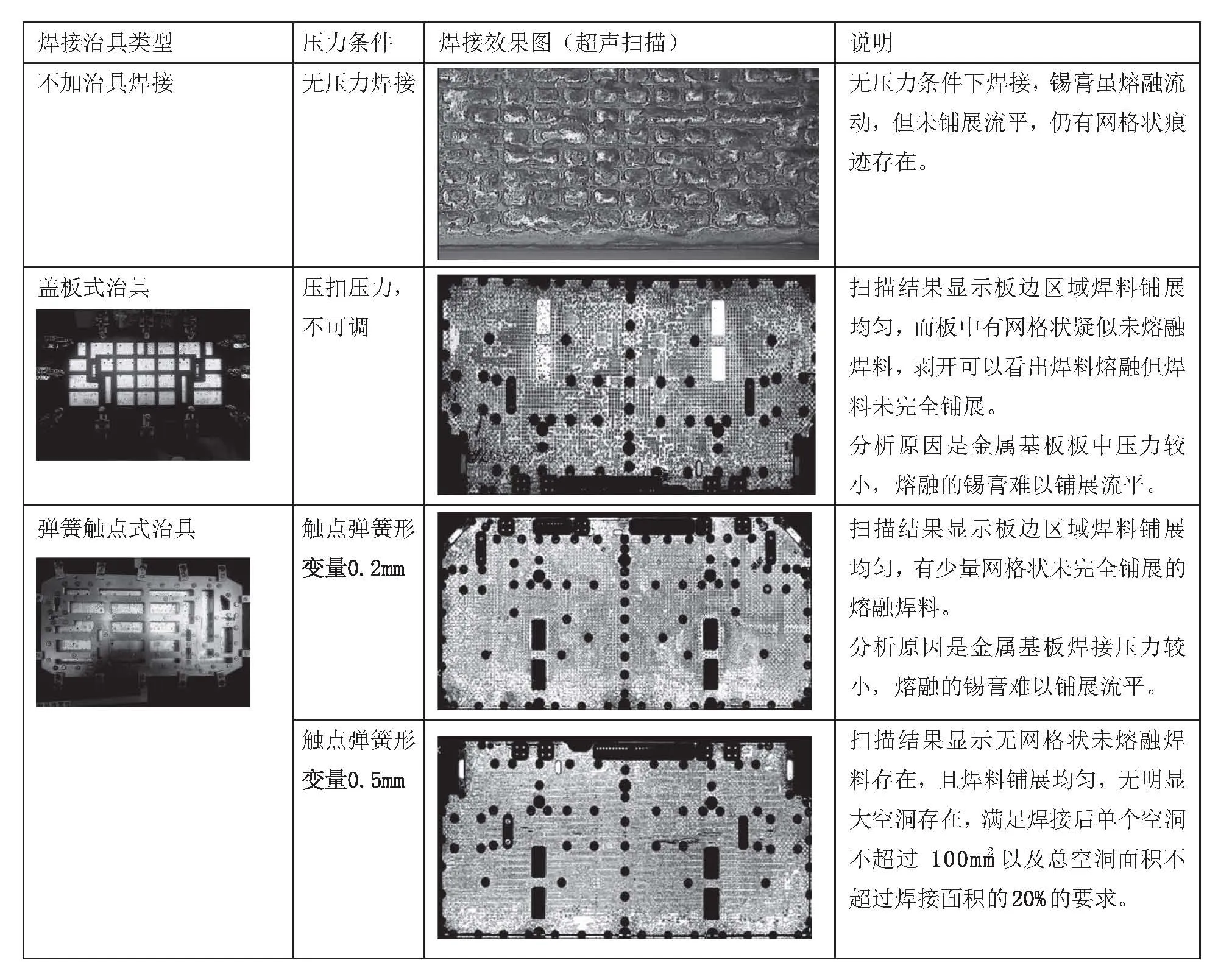

采用盖板式治具和弹簧触点式治具焊接,研究焊接压力对焊接空洞影响,试验设计如图12所示。

4.4 试验结果及分析

4.4.1 丝印钢网连接筋宽度对焊接空洞影响

锡膏采用B(助焊剂配比9.5%)、弹簧触点式治具、触点弹簧形变量设定0.5 mm,丝印参数和回流曲线不变焊接金属基板。丝印钢网连接筋宽度对焊接空洞影响试验结果如图13所示。试验结果显示:丝印钢网连接筋宽度设计0.2 mm才能满足丝印钢网丝印和焊接无空洞要求。

4.4.2 焊接面表面处理对焊接空洞影响

锡膏采用B(助焊剂配比9.5%)、弹簧触点式治具、触点弹簧形变量设定0.5 mm,丝印参数和回流曲线不变焊接。焊接面表面处理对焊接空洞影响试验结果如图14所示。

超声波扫描结果显示,采用弹簧触点式治具、触点弹簧形变量设计0.5 mm焊接,不同表面处理的焊接状态差异不大,均有少量不影响可靠性的微小空洞存在,说明焊接面表面处理对焊接空洞影响不大。

4.4.3 焊接压力对焊接空洞影响

焊接压力对焊接空洞影响试验结果(如图15)。

图12 焊接压力对焊接空洞影响试验设计

图13 丝印钢网连接筋宽度对焊接空洞影响试验结果

图14 焊接面表面处理对焊接空洞影响试验结果

4.5 小结

(1)金属基板焊接面表面处理方式对焊接金属基板空洞影响不大;

(2)焊接压力和治具设计是影响焊接时锡膏铺展状态的主要因素,焊接时必须有一定的压力才能将PCB和金属基焊接在一起;

(3)丝印钢网连接筋宽度设计0.2 mm,金属基板焊接效果较好。

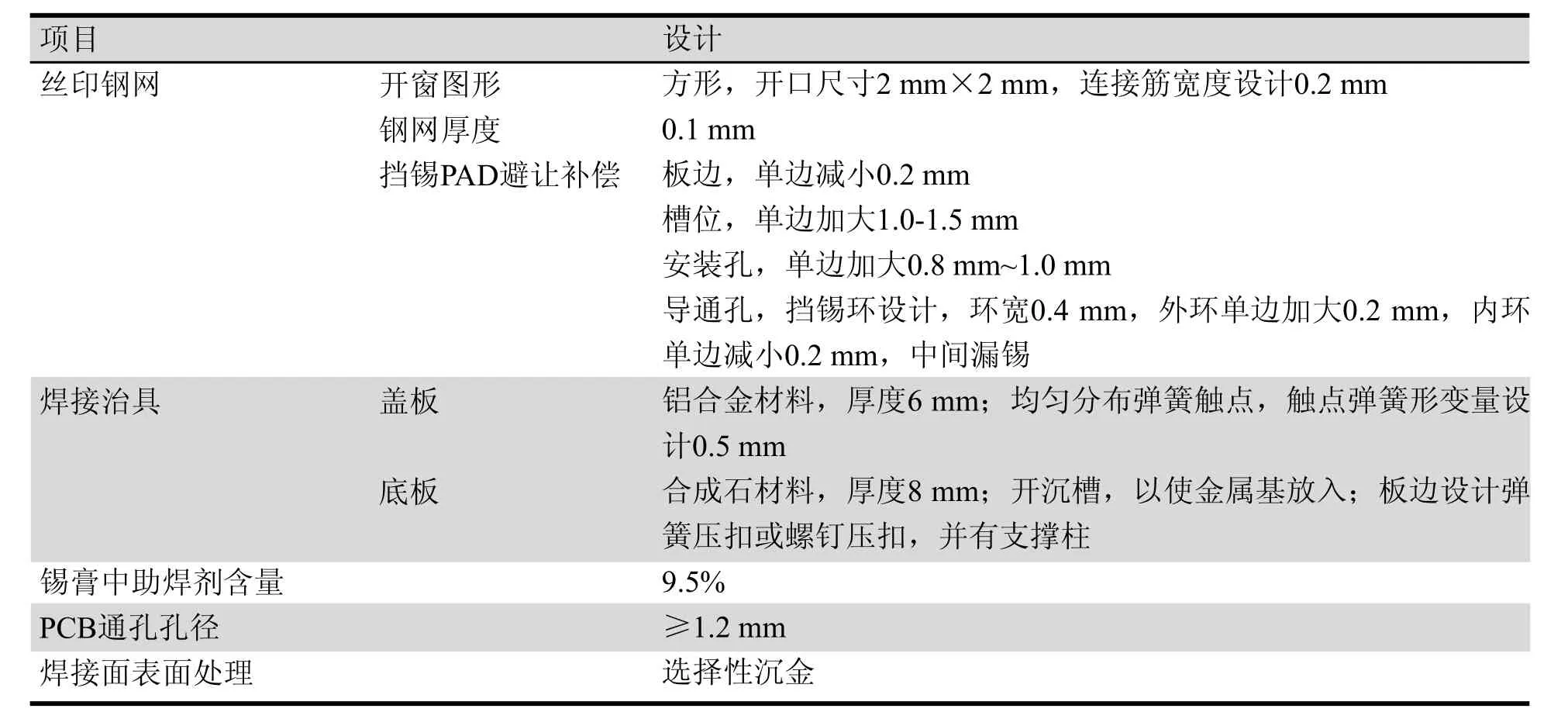

5 结论

通过一系列焊接金属基板的制造工艺改良,并优化焊接治具和丝印钢网的设计原则和制作方法,(见表6)彻底解决了焊接金属基板板面锡珠、槽/安装孔/板边流锡和缝隙及焊接空洞等品质缺陷,实现了焊接金属基板的批量生产。PCB产品通过客户所有测试,无可靠性及信号传输缺陷,PCBA终端产品批量投放市场,得到市场认可。

图15 焊接压力对焊接空洞影响试验结果

表16 焊接金属基板的设计规范表