高强螺栓断裂成因分析

2019-03-14李仁杰祁伟鹏杜丽强牛建荣

安 炳,李仁杰,祁伟鹏,杜丽强,牛建荣

(定西高强度紧固件股份有限公司,甘肃 定西 743000)

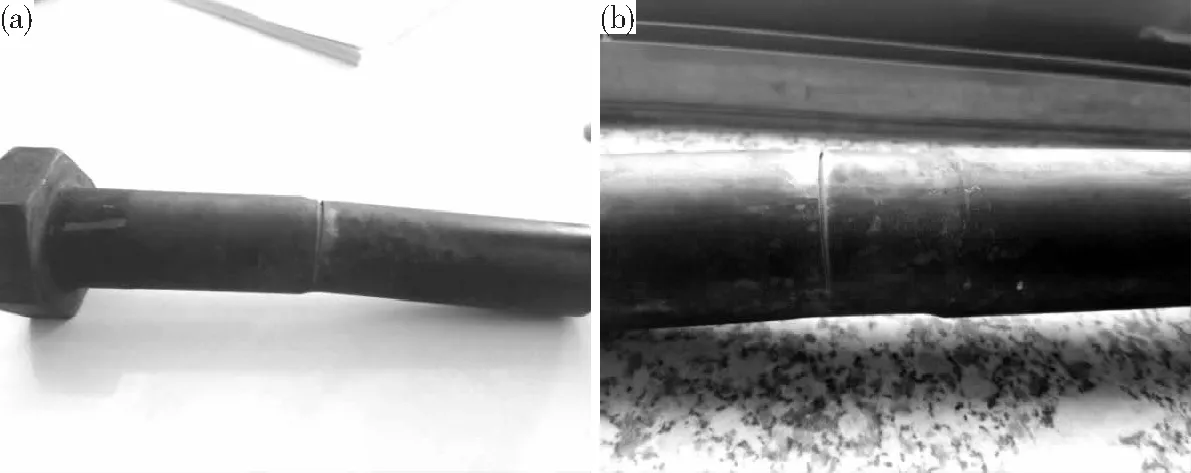

制造一批规格为M42 mm×230 mm,材质为42CrMoA,性能等级为10.9级的高强度六角螺栓。螺栓的加工工艺为:原材料退火→无心车削→锯料→平端面倒角→磷化润滑→缩杆→热锻→六角头倒角→热处理(调质)→校直→滚压螺纹,调质过程使用网带炉处理。在校直工序中2件发生断裂,断裂位置大约在螺杆轴向1/2处(见图1)。在校直过程中发生2件螺栓断裂后随即停止了该批次其余螺栓的校直。为查找螺栓断裂原因,避免同类事件再次发生,笔者对断裂的螺栓进行了相关的检验与分析。

1 理化检测

1.1 宏观检测

1.1.1断口宏观分析

两根螺栓均断裂在螺杆约1/2处校直弯曲部位,见图 1(a)。断口整体呈现脆性断裂特征,断口呈现由中心向四周的辐射状条纹,断口外层为光滑平整的脆性断口,断口表面未发现肉眼可见的宏观塑形变形及夹渣物,图2箭头位置为校直工序中开裂。表明裂纹从心部起裂,向四周扩展,最终导致螺栓断裂。

1.1.2低倍检验

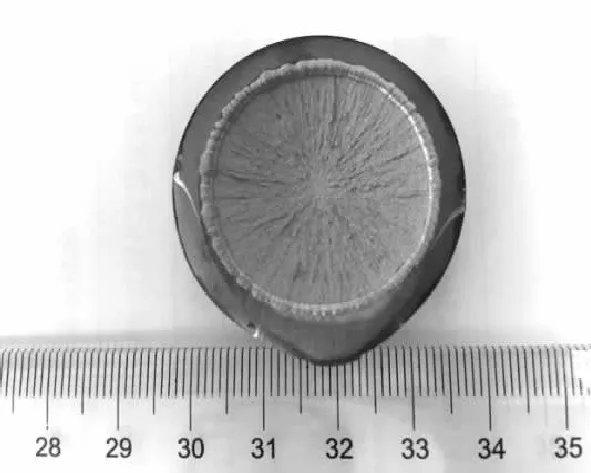

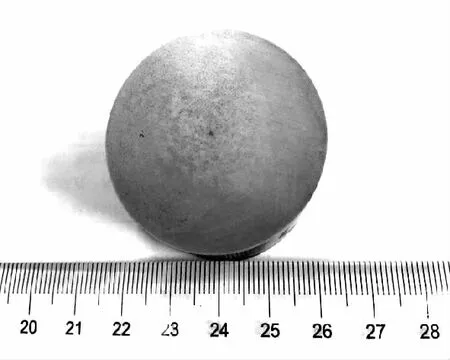

在断裂螺栓断口以下20 mm处沿横向取样,进行低倍检验,螺栓心部存在大量缩孔。检验结果为:一般疏松1级,中心疏松2级,一般斑点状偏析<1级,见图3,未发现裂纹等其它宏观缺陷。

(a) 断裂螺栓的整体图;(b)螺栓的断裂处图1 断裂螺栓(a) General drawing of broken bolt;(b) The breakpoint of boltsFig.1 Broken bolt

图2 断口宏观形貌Fig.2 Macromorphology of fracture

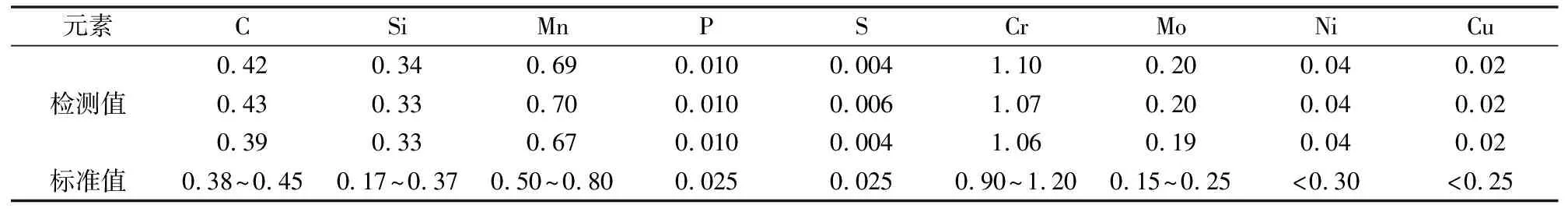

1.2 化学成分分析

在螺栓近断裂位置约20 mm处取样进行化学成分分析。采用德国OBLF生产的型号为QSN750直读光谱仪 ,应用光谱分析法,测试其材料化学成分符合GB/T 3077—1999《合金结构钢》对该材质螺栓化学成分的要求,见表1。采用美国力可公司的ONH-836型氧氮氢分析仪,对断裂螺栓取试样进行氧氮氢含量测定,结果为:0.0011% O,0.0090% N, 0.0001% H,O、N、H含量均较低。

图3 螺栓断口低倍检测Fig.3 Macro inspection of fracture of bolt

表1 断裂螺栓化学成分分析(质量分数,%)

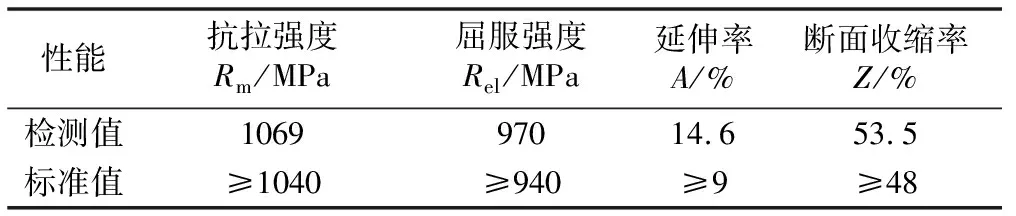

1.3 力学性能

取同批次螺栓中的一根进行拉伸试验,拉伸试样直径φ10 mm,非螺栓实物。采用万测集团的HUT605A型微机控制电液伺服万能试验机,进行力学性能测试,测试结果见表2。在断裂螺栓金相试样上进行硬度测试,测试结果见表3。螺栓表面和心部硬度没有明显差异,力学性能测试结果均符合GB/T 3098.1—2010《紧固件机械性能螺栓、螺钉和螺柱》的要求[1-2]。

表2 力学性能测试结果

表3 硬度测试结果

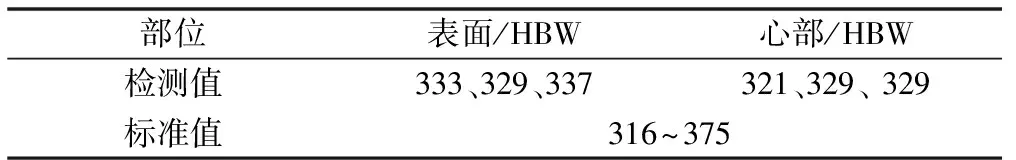

1.4 显微组织分析

在断裂的螺栓断口附近表面、心部分别取金相试样,采用OLYMPUS-GX51金相显微镜进行金相检验。抛光态下心部存在较多孔洞,见图3(a),表面未发现明显的异常现象。该螺栓的表面和心部显微组织均为回火索氏体,近表面的显微组织中孔洞数量相对较少,见图3(b),心部显微组织中孔洞数量相对较多,见图3(c),螺栓表面未发现明显的脱碳现象,图3(d)[3]。

(a)抛光态;(b)近表面;(c)心部;(d)表面图4 螺栓断口显微组织(a)polish state;(b)near surface ;(c)core;(d)surfaceFig.4 Microstructure of bolt fracture

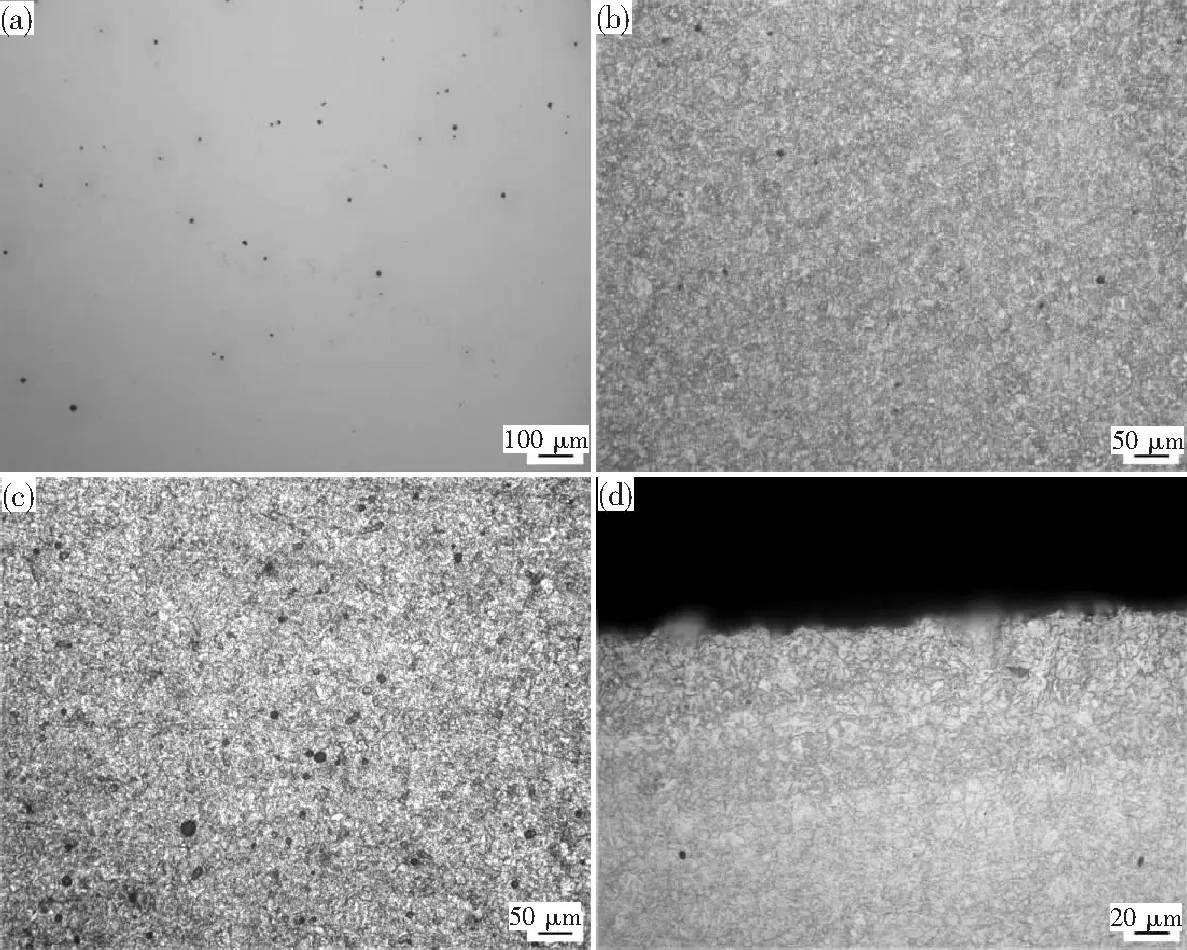

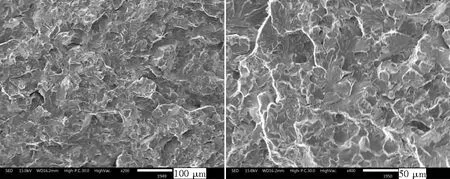

1.5 断口形貌分析

取断口试样经超声波清洗,采用IT300扫面电镜进行断口形貌分析。在断口表面辐射状区域进行SEM形貌观察,断口呈现明显解理断口特征,局部位置存在二次裂纹和少量孔洞,见图4。

图5 断口SEM形貌Fig.5 SEM morphology of fracture

2 综合分析

断裂螺栓化学成分满足标准要求。断裂呈现横向开裂,断口宏观分析发现断口整体呈现脆性断裂特征,断裂面分为两部分,断口心部的起裂源区,由中心向四周的辐射状的扩展区。断口边缘未发生塑性变形,呈现脆性断裂特征。

宏观低倍检验发现低倍检验面存在较为严重的中心疏松(中心疏松2级)。疏松系在铸造过程中钢水由表面向心部逐步凝固,柱状晶区以树枝晶的方式向心部生长,先结晶的树枝晶较为纯净且熔点较高,枝晶间则富集偏析元素、气体、非金属夹杂和少量未凝固的钢水,随着温度降低,已经凝固的部分发生收缩,当枝晶间未凝固的钢水不足以补充缝隙时,就形成了缩孔、疏松缺陷,即所谓的一般疏松。当疏松现象发生的心部等轴区时,即为中心疏松。金相试样检测结果,均发现了微小孔洞,与低倍检验结果相吻合。断口分析呈现解理断口形貌,且断口局部存在二次裂纹和少量孔洞。力学性能测试结果均符合相关标准要求。

综上所述,因断裂呈现横向开裂,且显微组织、力学性能指标符合标准要求,且调质过程中使用网带炉,不存在回火不及时的情况,表明螺栓开裂非调质过程中形成。裂纹由中心向外部开裂,氢含量不足以引起氢脆,且SEM照片未发现氢脆特征(鸡爪纹),表明螺栓开裂非氢致延迟裂纹所致。低倍检验发现螺栓心部存在明显的中心疏松,其位置与断裂面起裂源位置一致,且断裂系横向开裂,则开裂时必须要有轴向拉应力存在,所以结合螺栓的制造工艺可以认定螺栓因为原材料存在中心疏松,在热锻工序阶段,铸造缺陷未消除,在缩杆工序中持续的轴向拉应力作用下,螺栓内部的孔洞萌生裂纹,并逐步向外扩展,随后在校直工序中螺栓发生脆性开裂,最终导致了该螺栓的失效。

3 结论

该螺栓断裂的根本原因是热锻工序中,螺栓坯料中铸造缺陷(中心疏松)未消除,导致螺栓的承载力降低,在校正工序中,拉力作用下引起开裂。