改进LOI淬火机控冷工艺

2019-03-14尚建雄

尚建雄

(沙钢集团股份有限公司,江苏 张家港 215625)

2018年年初,沙钢接到国家的一项重点项目用钢订单,该项目所用钢板屈服强度要求≥400 MPa,屈强比≤0.85,正火状态交货。同时要求≤0.14 C,≤0.42 Ceq,以保证焊接性能良好。为了确保钢板性能均一不影响加工,客户还要求正火后表面不允许出现过冷组织。

由于客户对成分有明确限制,若要保证屈服强度,正火后必须辅助水冷,但水冷则无法避免表面过冷,过冷组织也在所难免。沙钢现有的热处理炉均未设计专门的后续控制冷却装置,淬火炉后面仅有一台LOI公司设计建造的淬火机。针对这一装备现状,为了确保合约顺利交货,热处理车间与相关部门一起,决定对淬火机的控制冷却功能进行改造。

1 淬火机设备构造及特点

通常要达到控冷效果,U形管冷却在国内是较为常见的方式,技术较为成熟。U形管冷却的特点,水压较淬火机小(通常在2~4 bar),冷速适中不易出现过冷组织,冷却均匀性好,板型控制难度小。而淬火机水压大(通常在4~12 bar),冷速快,控制冷却难度大,实践经验较为欠缺。沙钢LOI淬火机长度25 m,由高压段+低压段组成,设备构造示意图见图1。

淬火时由一台高50 m,容积1200 m3的高位水箱实现10000 m3/h的不间断淬火需要,淬火厚度范围8~150 mm。淬火机距离淬火炉1 m紧跟在后面,相关设备参数见表1。

图1 辊压式淬火机示意图Fig.1 Schemtic of rolling type quenching machine

参数压力/bar最大瞬时流量/m3·h-1辊速/m·min-1集管数/组高压段7~12~5000低压段4~5~50001~907×23×2

为了达到客户要求的性能目标,车间分别安排对加热工艺和快冷工艺进行分析与摸索。

2 加热工序

2.1 两相区正火

两相区正火,目的是保留部分轧态组织,使得部分轧制应力未完全释放。轧制产生的位错未能完全消除,晶粒未来得及等轴化,对屈强比控制有所帮助[1]。

即将加热温度控制在Ac1~Ac3之间,碳无法充分扩散以致奥氏体未能充分均匀化,原始的铁素体、渗碳体被部分保留了下来。另外由于出钢温度低,冷却时控制适当的冷却速度和终冷温度,快冷后表面产生过冷组织的可能性降低。

工艺设计:加热温度850 ℃和一定的保温时间,确保组织不完全奥氏体化。并控制冷却温度在较高的温度范围,使轧态组织和正火组织两者共同决定的性能满足标准要求。

2.2 完全正火工艺

完全正火,即将加热温度控制在Ac3+50 ℃,加热和保温时间充分。为了使奥氏体转变均匀、充分,加热工艺通常为890±10 ℃,2 min/mm[2]。进而在冷却时辅助合适的冷速和水量,进而得到期望的组织和性能。

2.3 高温短时加热工艺

高温短时加热,即将炉温设定在Ac3+90 ℃甚至更高的温度,钢板进炉后迅速将其拉至保温段,尤其是尾部。确保钢板头尾加热速度一致,出钢时的温度达到Ac3温度以上,尽可能减少保温时间。通常高温短时加热工艺的温度为930±10 ℃,保温时间1.2~1.3 min/mm,出钢时钢板的实际温度控制在870 ℃左右,然后水冷。

3 冷却工序

3.1 低压段冷却

淬火机低压段共6组,上下各3组呈对称分布,有102根开孔式喷水管,喷水孔呈规律布局。低压段出口有6台11 kW的轴流风机来吹扫钢板表面残留水,确保钢板表面干燥。

低压段冷却的优势:

1) 实现快冷温度控制仅需要通过调整集管的开口度,控制方便;

2) 低压段出口处设计有吹扫风机,上表面二次冷却水对板型平整的干扰程度小;

3) 低压段长度19 m,水压适中(4~5 bar),单个集管流量适中,通过搭配合适的辊速(通常辊速20~35 m/min),可使钢板冷却均匀,与高压段相比,快冷温度和板型的可控性要好。

低压段冷却的劣势:

1)入水温度相对较低。钢板自出炉到低压段入水有6 m的距离,按照常用的30 m/min的辊速,钢板从出炉到入水所用的时间在10 s,钢板温降明显,入水温度降低,性能受到影响,同时也造成能源的浪费。

2)低压段无流量计,无法实现精确控制。淬火机生产淬火板时,通过高压段的高压大水量使得钢板表面迅速进入对流冷却阶段[3],低压段的目的更重要的是带走钢板余热,对每组集管的流量精度要求并不高。快冷时只能根据经验设置集管的开口度来控制板型和快冷温度,随着高温水箱液位的波动,流量则会发生一定的变化,由于无流量计和自动控制程序,无法实现流量的稳态控制,进而造成快冷温度和板型的不受控制。

3)冷却均匀性差,会出现明暗相间条纹带。低压段共6组集管上下对称分布,每组集管有17根出水管,每根出水管的开孔均为有规律固定设计。快冷时框架下压后,辊道紧挨着钢板且低压段102根出水管与钢板近乎直接接触,设计出水孔的位置与无出水孔的位置冷却后造成钢板出现明暗相间的条纹带呈直线交替分布,快冷钢板出水后通常会呈现出明暗相间的条纹带,对性能的均匀性造成一定影响。

3.2 高压段和低压段同时冷却

淬火时,高压段压力可达到7~12 bar,由4台400 kW的加压泵完成压力的调节与控制。高压段分三部分,分别为缝式喷嘴、双联喷嘴和快冷喷嘴。其中缝式喷嘴、双联喷嘴与水平方向呈25°~30°角度,目的是实现冷速最大化和滞留水及时流走。

高压段冷却的优势:

1)高压段第一组缝式喷嘴距离出料炉门的距离是1.5 m,钢板出炉即入水,温降小,入水温度高,确保了入水后的充分相变;

2)高压段14组集管每组均设有流量计,可以根据需要实现对每组集管流量的单独控制,更加精确。同时缝隙式喷嘴和水箱式喷嘴可以实现中间与边部的分段控制,对薄板的板型控制更加有利,尤其是板厚在30 mm以下的薄板。

3)高压段集管最小流量可以控制在100 m3/h以内,钢板表面出现过冷组织的问题可以得到有效的改善。波动范围可控制在5 m3/h,变化可控且精度高。

高压段冷却的劣势:

1)水压大,辊速快,冷却均匀性受影响。一台高压泵开启后,高压段压力即可达7 bar以上,水压大冷速快,为了实现快冷温度可控,就必须匹配较快的辊速。尤其是30 mm以内的薄板,辊速40 m/min以上,冷却的均匀性会受到一定程度影响。

2)无封水装置,薄板板型控制困难。上表水为了达到快冷板性能,通常快冷温度控制在550 ℃以上。高压段投用后由于冷速快,部分厚度规格为了保证终冷温度,低压段6组集管只需部分开启。

而低压段单个集管的末端均未设计气封、水封等板型控制装置,钢板出水后,上表水无法马上去除,二次冷却水的紊流造成钢板瓢曲[4]。根据经验,通常厚度≤36 mm的快冷板,低压段只需开4组以内的集管,即可实现对快冷温度的控制。即使在高低压段设定最小流量的情况下同时开启,仍然无法命中快冷温度,部分规格板型控制难度增加。

3)能耗大,成本高。快冷程序开启后,高压泵启动、电动阀完成对设定流量的调节后,整个的时长在2 min以上,加压泵工作时功率大能耗大,成本增加。

4)辊速低,板型控制难度大。为了避免钢板表面过冷,高压段将设置相对较小的流量值,冷速减小是为了达到相应的强度级别,快冷温度的控制也要较低,辊速减小则板型的控制难度随之增大[5]。

5)测温装置需配备到位方可生产。淬火机后未设置高温计等温度采集装置,不同厚度的钢板返红时间也不尽相同。对于快冷温度的精确检测需要配套相应的设备。(据此,车间自行设计安装了3台高温计,分别距离淬火机出料端10、20、30 m。针对厚板返红时间长的问题,特别将钢板停至高温计处摆动直至采集到最高温度为止。)

4 加热与冷却的匹配摸索

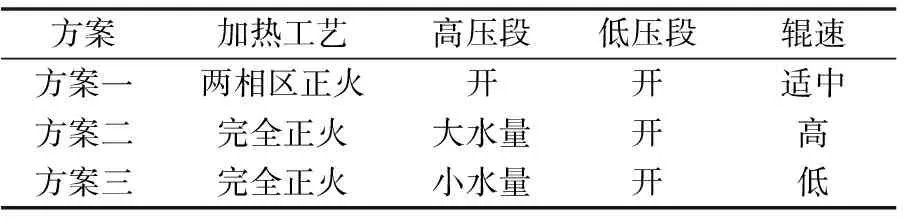

经过相关讨论,设计以下三种热处理工艺进行生产实践检验,相关工艺见表2。

表2 加热与冷却设计方案

4.1 两相区正火+高压+低压

经过检验,钢板表面未出现过冷组织。但头中尾的强度差别较大,差值在60 MPa以上,部分区域不合格,同时冲击性能无法满足均值120 J的要求。究其原因是组织均匀程度较差,晶粒度未能达到相应的水平,导致冲击功不稳定,无法满足生产要求。从上下表面1/4处的金相可以看出,轧态的带状组织隐约可见,组织均匀性较差,金相组织见图2。

鉴于该方案强度和韧性均匀性问题,高温短时加热亦可能出现该问题,将方案二由高温短时加热修改为完全正火工艺,不再设计高温短时的工艺试验。

4.2 完全正火+高压段大水量+高辊速

设计的水量与辊速工艺见表3。按此工艺生产,钢板厚度1/4处性能良好,屈服强度420~450 MPa,抗拉强度550~570 MPa,冲击均值在200 J以上。观察组织,钢板表面过冷组织明显,出现贝氏体组织。上下表面5~10 mm处粒状贝氏体含量达到80%以上,金相组织见图3。

(a)上表面1/4处;(b) 下表面1/4处图2 两相区正火+高压+低压工艺 500×(a) 1/4 of upper surface; (b) 1/4 of under surfaceFig.2 Process of normalizing in two phase zone + high pressure + low pressure 500×

厚度/mm高压段流量/m3·h-1低压段流量/m3·h-1辊速/m·min-1快冷温度/℃40~503500~40002000~300060~80620~650

(a)上表面5 mm;(b) 下表面5 mm图3 完全正火+高压段大水量+高辊速工艺 500×(a) 5 mm from upper surface; (b) 5 mm from under surfaceFig.3 Process of full normalizing + large water in high pressure section + high rolled speed 500×

4.3 完全正火+高压段小水量+低辊速

设计的水量与辊速工艺见表4。按此工艺生产,钢板厚度1/4处性能良好,屈服强度390~420 MPa,抗拉强度530~550 MPa,冲击均值在200 J以上。

观察组织,钢板表面以铁素体+珠光体为主,另有少量的贝氏体组织。上下表面5~10 mm处粒状贝氏体含量达到10%左右,金相组织见图4。

表4 淬火机水冷工艺

(a)上表面5 mm;(b) 下表面5 mm图4 完全正火+高压段小水量+低辊速工艺500×(a) 5 mm from upper surface; (b) 5 mm from under surfaceFig.4 Process of full normalizing + small water in high pressure section + lower rolled speed 500×

5 结论

除了以上主要因素影响外,快冷时的水温也是需要考虑的因素[6],本次生产主要集中在3~4月份,水温控制在20~25 ℃之间。水温较高或者较低时,相应的水量和辊速需要随机调整。

钢板在加热时,通常头部比尾部先到温,边部比中间先到温,上表面比下表面先到温,钢板的长短、宽窄对在炉时间均有不同的要求。试生产钢板长度为8750 mm,宽度3300 mm,若板坯更长或更宽,避免整板温差过大是实际生产时工艺上需要考虑的问题之一。

淬火机批量生产控冷钢板时,低压段增设流量计以及淬火机后添置高温计是设备改造上需要做的一项工作。

通过以上试验,采用完全正火+小水量(高低压同时开启)+低辊速是生产该项目用钢较为匹配的工艺。最终采用该工艺,该项目1.6万吨钢板顺利完成交货。