异步轧制对Mg-8Li-3Al-0.4Ca合金组织及性能的影响

2019-03-14姜文晓蒯支明朱律齐周海涛

姜文晓,蒯支明,朱律齐,周海涛

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

镁锂合金拥有着优良的比强度、比刚度,良好的生物相容性,较高的减振性及抗高能粒子穿透能力,低温下良好的塑性、抗冲击性,极佳的焊接性能等优点,被广泛应用于航空航天、医学和电子产品等众多领域[1-5]。目前,生产镁锂合金的主要方法是压铸成型[6-7],但是压铸所生产出的产品组织性能会存在一定的缺陷,而且制备较低厚度的产品时成材率较低。挤压、轧制等塑性加工工艺制备的零件往往有精度高、表面质量好、综合力学性能优良及成本低等优点[8-10]。因此,优化镁锂合金的塑型加工工艺对其发展有着重要的意义。

异步轧制是一种特殊的轧制工艺,其与普通轧制最大的不同就是它是一种不对称的轧制工艺[11]。异步轧制从直观上可分为三种方式:第一种是上下的两个工作辊直径不一样,通常称为异径异步轧制;第二种是上下工作辊的转速不一样,通常称为同径异步轧制;第三种是上下工作辊与轧件之间的摩擦系数不同。由于上下工作辊的线速度不一样,因此在轧制过程中,材料不仅受到普通轧制的应力作用,还会有一定的剪切力,从而减小了摩擦力的峰值,使整个轧制过程的能耗降低。同时,在搓轧区中,金属上下表面的摩擦力方向相反,导致金属上下表面的流动产生了差异,改变了金属板材的组织结构及力学性能[12]。

异步轧制工艺十分符合镁锂合金的变形特点,异步轧制的特性以及优势能够使镁锂合金的塑性充分发挥出来,对于镁锂合金的塑性加工十分有利。所以本文旨在对异步轧制过程中镁锂合金的组织结构变化及力学性能做一定的探讨[13-14]。

1 实验方法

1.1 热轧

本文的实验材料为挤压态的Mg-8Li-3Al-0.4Ca合金,成分如表1所示。对尺寸为200 mm×60 mm×1 mm的样品进行热轧,轧制速度为0.36 m/s,每个道次压下量为0.1 mm,各道次之间去应力退火参数为360 ℃×20 min,最终裁剪为200 mm×50 mm×0.8 mm。栽剪好的合金板材放入箱式退火炉,以360 ℃退火1 h,空冷后材料进行异步轧制。

表1 Mg-8Li-3Al-0.4Ca合金设计成分与实测成分对比

1.2 异步轧制

异步轧制上辊速度固定为2.62 rad/s,压下量为30%,5个不同异速比1:1.1、1:1.2、1:1.3、1:1.4、1:1.5,每个异速比轧2个板材试样,各选取一个边裂压下情况好的样品,标号为1#~5#。使用相同异速比1:1.3,5个不同压下量为10%、20%、30%、40%、50%,每个压下量轧2个板材试样,各选取一个边裂压下情况好的,标号为6#~10#,初始态样品标号为0#。

1.3 测试方法

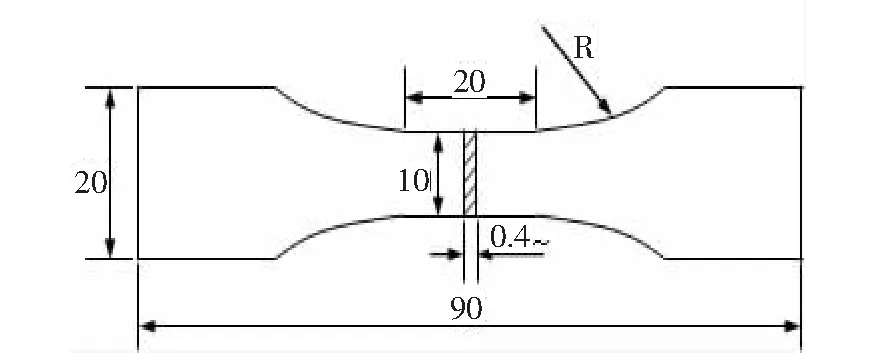

使用XJP-9A金相显微镜观察试样的微观组织,腐蚀剂为10%的硝酸酒精溶液,腐蚀后用无水乙醇冲洗,吹干,进行金相观察。使用Rigaku Miniflex 600X射线衍射仪进行物相分析,测量条件为Cu靶辐射K 线,角度范围5°~80°,速度为8°/min。使用FEI Quanta 200型扫描电镜进行SEM、EDS分析。使用MTS810型电子拉伸机进行拉伸实验,变形温度为室温,拉伸速度为1 mm/min,试样尺寸如图1所示。

图1 合金板材标准拉伸式样尺寸(mm)Fig.1 The size of standard tensile specimen of plate (mm)

2 结果与分析

2.1 异步轧制对Mg-8Li-3Al-0.4Ca合金组织结构的影响

图2是初始态Mg-8Li-3Al-0.4Ca合金的XRD图谱。根据实验结果与标准PDF卡片对照可知,初始态合金主要由α-Mg相、β-Li相组成,同时还存在少量的(MgAl)2Ca相、LiAl相和MgLi2Al相。这些化合物的形成主要取决于各元素之间的电子浓度及电位差。

图2 初始态Mg-8Li-3Al-0.4Ca合金XRD图谱Fig.2 XRD pattern as the initial Mg-8Li-3Al-0.4Ca alloy

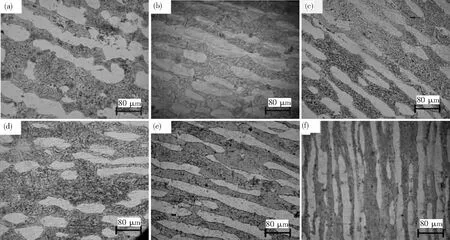

图3是初始态及不同压下量6#~10#样品的纵截面拍摄的金相照片,整个金相图主要有两个区域,白色区域是α-Mg相,黑色区域是β-Li相。图中可以发现,初始态β-Li相存在明显的等轴晶,随着压下量的增加,沿轧制方向α-Mg相和β-Li相被拉长,图3(b)、3(c)、3(d)中,已经可以观察到细微的竹节状相貌,再结晶晶粒特征逐渐消失,图3(e)、3(f)中,β-Li相中等轴晶消失,形成了明显的纤维组织。

纵截面:(a)初始态;(b)压下量10%;(c)压下量20%;(d)压下量30%;(e)压下量40%;(f)压下量50%图3 初始态及异步轧制不同压下量、异速比1:1.3的OM图The longitudinal section: (a)as initial; (b) the reduction of 10%; (c) the reduction of 20%; (d) the reduction of 30%; (e) the reduction of 40%; (f) the reduction of 50%Fig.3 The optical microstructure of as initial and asymmetric rolled alloy under different reductions and the same speed ratio of 1:1.3

为了进一步观察不同加工态下镁锂合金的微观组织,对初始态0#和10#样品进行了SEM及EDS分析,如图4所示。从图中可以看出,合金的基体和相界处存在着大量的第二相粒子,分布均匀。由于原子序数等限制,Li元素无法在EDS中检测出,通过分析,判断第二相为(MgAl2)Ca相,Suzuki等人[15]发现在镁锂铝系合金中加入Ca会有(Mg,Al)2Ca相生成,(MgAl2)Ca相能够提升合金的强度但不利于合金的塑性。

相比于普通轧制工艺,异速比是异步轧制独有的工艺参数,在异步轧制中,上下轧辊除了对轧板存在压应力之外,它还对轧板有两个方向不一样的摩擦力并对轧板有了一定的剪切作用,产生了剪切应力。与快速辊接触的轧板那一侧存在的是方向向前的剪切应力,而与慢速辊接触的轧板那一侧存在的是方向向后的剪切应力,两个剪切应力相互作用使轧板有了一定的切应变,如此可以充分发挥出产品的塑性性能。正是因为这个原因,与普通轧制相比,在道次压下量一样的情况下,异步轧制的实际变形量更高[16]。

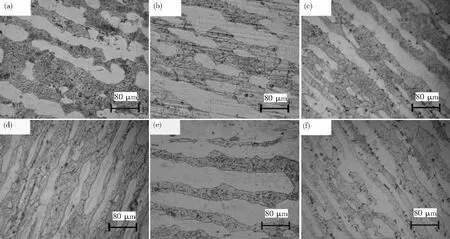

图5是初始态及固定压下量(30%),不同异速比的金相照片,样品编号为1#~5#。由该金相图可知,当压下量相同时,随着异速比的增加,合金的变形程度越来越大,当异速比为1:1.1时,α-Mg相被拉长展现出竹节状态,而β-Li相相中的再结晶晶粒形态消失;异速比增加,α-Mg相被慢慢拉长形成了纤维组织甚至有些部分被拉断,而β-Li相变化不明显。由此得到的结论:随着异速比的增加,β-Li相除了再结晶晶粒形态消失而改变,其他的变化不大;而α-Mg相随着异速比的增加被拉长形成了纤维组织,但当异速比增加达到临界值之后,纤维组织也会被拉断,呈现出竹节状形貌。而通过对3#样品SEM、EDS的分析,判断第二相成分依然是(MgAL)2Ca相,说明异速比对合金成分相影响不大。

(a)初始态;(b)压下量50%图4 初始态及异步轧制不同压下量、异速比1:1.3的EDS分析(a) as initial; (b) the reduction of 50%Fig.4 The EDS analysis of as initial and asymmetric rolled alloy under different reductions and the same speed ratio of 1:1.3

纵截面:(a)初始态;(b)异速比1:1.1;(c)异速比1:1.2;(d)异速比1:1.3;(e)异速比1:1.4;(f)异速比1:1.5图5 初始态及异步轧制不同异速比、压下量30%的OM图The longitudinal section: (a)as initial; (b) the speed ratio of 1:1.1; (c) the speed ratio of 1:1.2; (d) the speed ratio of 1:1.3; (e) the speed ratio of 1:1.4; (f) the speed ratio of 1:1.5Fig.5 The optical microstructure of as initial and asymmetric rolled alloy under different speed ratios and the same reduction of 30%

2.2 异步轧制对Mg-8Li-3Al-0.4Ca合金力学性能的影响

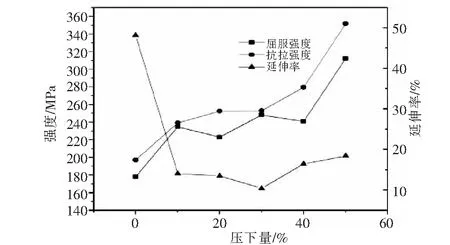

图6是Mg-8Li-3Al-0.4Ca合金固定异速比,不同压下量异步轧制后拉伸实验分析后所绘制的室温拉伸曲线。分析可知,随着压下量的增加,Mg-8Li-3Al-0.4Ca合金板材的极限抗拉强度、屈服强度都会提高,延伸率先下降后上升。为了更加直观地表现屈服强度、抗拉强度及延伸率随压下量变化的改变情况,做了折线图,如图7所示。观察屈服强度及抗拉强度的折线图,可发现随着压下量的增加其都呈现上升趋势,这主要是因为在异步轧制过程中很多位错纠缠在一起形成了位错缠结导致的的加工硬化。

图6 不同压下量、异速比为1:1.3的室温拉伸曲线Fig.6 The tensile curves of the asymmetric rolled alloy under different reductions and the same speed ratio of 1:1.3

图7 不同压下量异步轧制的屈服强度、抗拉强度及延伸率变化曲线Fig.7 The varying curves of yield strength, tensile strength and elongation under different reductions and the same speed ratio of 1:1.3 for the asymmetric rolled alloy

在轧制过程中,合金内部受到了轧制力的作用,形成了很多新的亚晶界,而在位错的不断运动中其密度也在不断变大,受到的阻力也不断地增强,因此Mg-8Li-3Al-0.4Ca合金的屈服强度及抗拉强度都随受到阻力的增加而增加,由初始态的178.43 MPa、193.52 MPa上升到50%压下量时的312.64 MPa、353.97 MPa。而对于延伸率,发现存在着先减小后增大的现象,分析可能是因为异步轧制对板材除了普通的轧制力作用外还有特殊的剪切力作用,剪切力有可能会改变板材内部晶粒的取向,使整个结构有利于继续沿轧向变形,从而导致在一定变形量之后变形量增加时延伸率反而会变大。

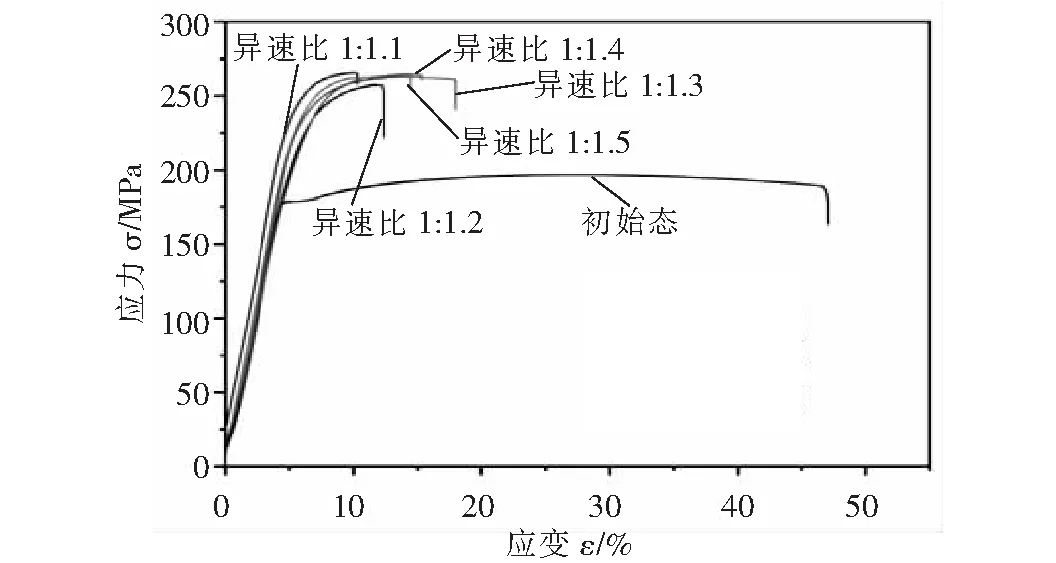

图8是Mg-8Li-3Al-0.4Ca合金在固定压下量30%、异速比不同的室温拉伸曲线。为了更直观观察,绘制了屈服强度、抗拉强度与延伸率随异速比变化的折线图,见图9。由图中可以观察到,在压下量30%的条件下,初始态合金板材的屈服强度和抗拉强度相对较低;当异速比为1:1.1时,合金的屈服强度及抗拉强度都有较大幅度的提升,但在异速比继续增大时,两项指数并没有明显变化,在较小的幅度内波动。由此说明异速比增加,影响合金强度的仍是加工硬化机制,并且由于异速比的增加,合金内部的晶粒所受剪切力增加,晶粒被破碎的更细小,组织更均匀,所以强度略微有所下降。同时,由于加工硬化的影响,异步轧制后的延伸率相比初始态有很大的下降,但异速比的提升对延伸率的影响并不明显。但板材经过异步轧制的过程是自身受到压扁、拉长、剪切的综合作用,所以在相同变形量的情况下,异步轧制的变形程度更大,而且剪切力的存在会使异步轧制加工时相对更容易。

图8 压下量为30%、异速比不同的室温拉伸曲线Fig.8 The tensile curves of the asymmetric rolled alloy at room temperature under different speed ratio and the same reduction of 30%

图9 不同异速比异步轧制的屈服强度、抗拉强度及延伸率变化曲线Fig.9 The varying curves of yield strength, tensile strength and elongationthe under different speed ratios and the same reduction of 30% for asymmetric rolled alloy

3 结论

1)热轧退火态Mg-8Li-3Al-0.4Ca合金中主要存在α-Mg相、β-Li相,同时还存在少量(Mg,Al)2Ca相、LiAl相和MgLi2Al相等金属间化合物。异步轧制的剪切力作用会形成搓轧区,对板材有很明显的晶粒细化作用。异速比相同时,随着压下量的增加,α-Mg相和β-Li相的拉长现象越明显。纤维组织的现象也会越来越显著。当压下量相同时,异速比增大到特定值前,α-Mg相拉长成为纤维组织现象明显,异速比达到一定值之后,继续增加异速比,α-Mg相纤维组织也被破坏,类似竹节状,而β-Li相的变化不明显。

2)异步轧制对合金板材的力学性能影响也很明显。异速比固定为1:1.3和改变压下量时,合金板材的抗拉强度和屈服强度都随压下量增加而增大,但是延伸率却是先下降后上升。当变形量为50%时,合金板材的抗拉强度和屈服强度都达到最大,分别为353.97、312.64 MPa。当变形量为30%时,延伸率最小为10.04%。当固定压下量为30%时,随加工的异速比增加,合金的屈服强度和抗拉强度再与初始态合金相比时都有较大提升,甚至随异速比增加,这两项的强度指标有较小幅度的下降。两个强度指标最大达到了238.75、267.38 MPa,此时异速比为1:1.1。伸率随异速比增加先下降后基本不变,延伸率最小为10.68%,此时异速比为1:1.1。