炼化反应器环缝焊接变形对运行的影响及对策

2019-03-13陈孙艺

刘 恒,陈孙艺

(茂名重力石化装备股份公司,广东 茂名 525024)

近几年,国内炼油化工重大反应器的结构日益复杂,制造要求不断提高,例如炼油方面的焦化反应器、重整反应器以及化工方面的气相反应器、脱氢反应器,在设计上均对筒体内径尺寸偏差和椭圆度提出了要求,其中新疆独山子石化最大内径φ5 140 mm的焦化反应器、浙江石化最大内径φ5 100 mm的脱氢反应器和茂名石化最大内径φ3 200 mm的重整反应器均要求筒体的椭圆度≤0.5%×内径;惠州炼化最大内径φ3 800 mm的气相反应器则要求最外侧分布板与筒体的间隙<1 mm;另外上述反应器均要求将筒体焊缝磨平。

环焊缝变形分为径向收缩变形、轴向收缩变形以及不均匀形变导致的非圆变形3种。这3种变形如果过大,会使得炼油化工重大反应器运行效率、反应效果等受到影响,严重时还有可能危及设备安全【1】,但是目前在这方面的研究还不多见。本文即对此进行探讨,以期为应对环缝焊接变形提供参考。

1 运行质量影响分析

针对前文中的焦化反应器、重整反应器以及气相反应器、脱氢反应器,归纳总结了环焊缝变形对其运行的影响,具体如表1所示。

在制造过程中,环焊缝变形有多种影响因素,归纳总结如表2所示。

另外,对于某聚丙烯装置卧式反应器搅拌器驱动轴的断裂分析,文献【2】认为是驱动轴键与键槽互相干涉产生了裂纹源,同时变更生产牌号时驱动轴的扭矩发生了变化,最终使驱动轴在不断变化的扭矩下产生了疲劳断裂。笔者认为上述分析尚不全面,如果设备的环缝产生了非圆变形,对沿圆周布置的刮壁叶片运行时的反馈力度不同,则会形成新的交变载荷,加速驱动轴的疲劳断裂。但这仅仅是针对制造过程而言,更重要的是从结构设计的角度进行改进,以预防疲劳断裂的发生。本文主要论述制造中环缝焊接变形对其运行质量的影响和技术对策,关于结构设计改进方面的内容不再展开。

为了控制炼油化工重大反应器制造中环缝焊接变形,需要对其进行预测和验证,进而采取技术对策。传统的方式是通过实验来获得这些数据,但是实验过程容易受到影响而且消耗的时间较长,成本较高,而运用有限元分析软件对焊接过程进行模拟,已成为一种模拟焊接过程的有效方法【3】。该方法可以模拟整个焊接过程中的动态应力和变形,不仅可得到结构的焊接变形,而且可以分析焊接残余应力。

表1 环焊缝变形对运行的影响分析

表2 环焊缝变形的各种影响因素分析

例如上海交通大学陈建波等人运用有限元软件ANSYS,成功对大型复杂结构多道焊进行了热弹塑性有限元分析,预测了结构的焊接变形【6】。笔者针对一具体筒体环缝和焊接工艺参数进行了模拟计算,并通过焊接实验进行了验证。

2 环缝焊接变形模拟计算

某筒体材质为Q345R,环缝坡口和尺寸如图1 所示。

图1 坡口和焊缝尺寸示意

焊接采用埋弧自动焊,焊丝焊剂为H10Mn2/CHF101。焊接过程如下:1)打底焊,共1层1道;2)焊正面,共11层21道;3)清根,深度约8 mm,宽度约10 mm;4)焊背面,共1层1道。焊接参数如表3所示。

表3 焊接参数

该筒节为圆筒形,属于轴对称的结构,因此建立二维轴对称模型进行分析,用焊缝单元的生死来实现多层多道焊的模拟,在焊缝上施加1 500 ℃的热载荷,然后自然冷却。开始时,将正面坡口处(第1~22道)的单元全部杀死,然后逐层激活,热载荷加在正在进行焊接的焊缝上。正面焊接完毕再杀死背面(即管道内壁)第1道和第23道的单元,然后再激活该处单元进行焊接计算。

划分网格时将焊缝处进行细化,得到如图2所示网格。分析时所用的单元是CAX4RT(四边形单元)和CAX3T(三角形单元),为轴对称、线性减缩积分、温度结构耦合单元。共划分了7 439个单元。

图2网格划分示意

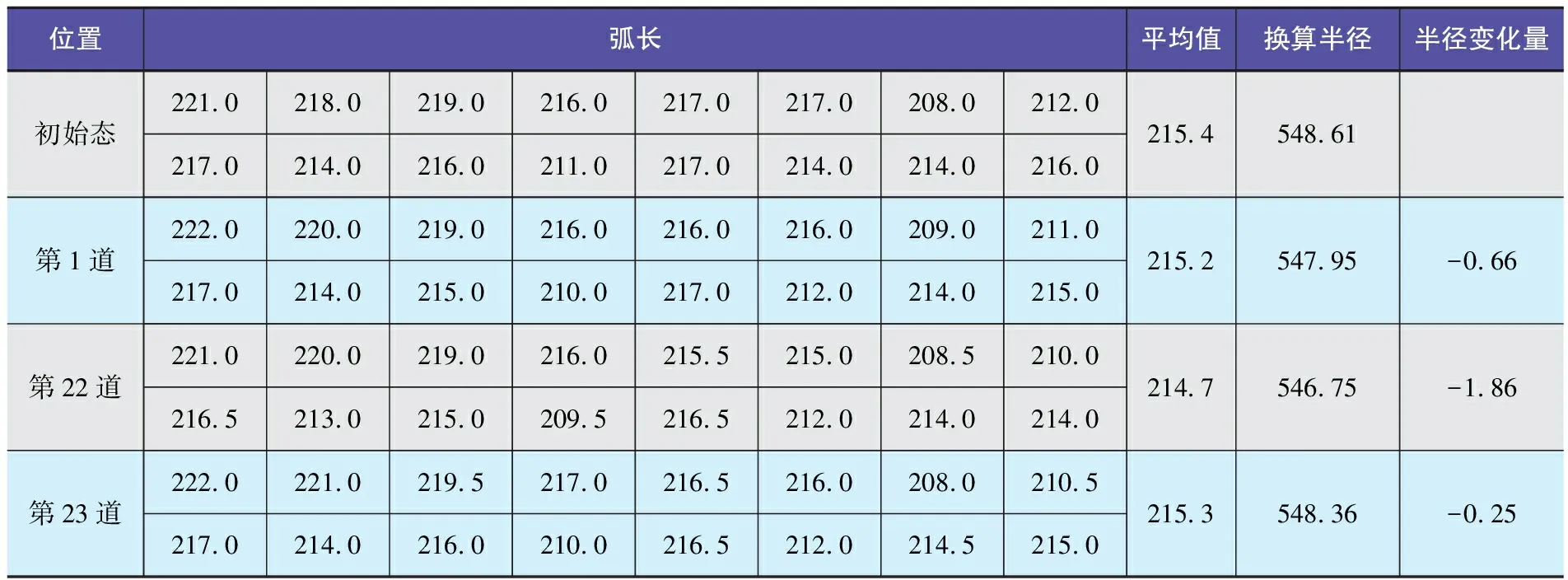

图1中的测量点在不同时刻的径向位移计算结果如图3所示,小图为大图中绿色区域的放大图,该区域包括第2道~第22道。第1道冷却以后,测量点的位移是-0.59 mm,负号代表发生收缩变形;第22道冷却后,测量点的位移是-1.80 mm;第23道冷却以后,测量点的位移是-0.37 mm。由于刚开始焊接时,筒体刚度小,因此第1道焊接的变形较大。在筒体外焊了第22道以后,在筒体内再焊第23道,焊接位置突然发生了改变,产生了与之前的22道方向相反的焊接变形,抵消了前22道的一部分焊接变形,减小了最终变形量。

图3 测量点随时间变化的径向位移

3 实验记录结果及对比

在筒体实际焊接过程中,测量图1中测量点所在的横截面内圆的周长,根据各段圆弧的长度,计算出相应半径,在焊接前、第1道焊接完成后、第22道焊接完成后、第23道焊接完成后各测量1次,每次测量1圈,1圈分为16段,测量结果见表4。将图3所示测量点有限元计算结果和试验记录结果进行对比,如图4所示。由于位移变化量在2 mm以内,相对于550 mm的半径较小,因此为了防止所有的线重合,将位移变化量放大了40倍显示。从图4可以看出,计算结果和实验结果十分相近。

表4 测量点径向位移实验结果记录 单位:mm

图4 结果对比示意

4 技术对策

在对实际产品建立模型进行环缝焊接变形预测的基础上,总结出反应器制造中可以采取的一些措施来预防和减少变形。

4.1 采用米字形支撑

对于内径很大、壁很薄以及容易产生变形的不锈钢等材料制造的反应器,例如焦化反应器和重整反应器,筒体焊接时,应在环缝附近部位进行米字形支撑,如图5所示。支撑结构与筒体内壁手工点焊,应注意点焊时的线能量输入,防止筒体产生变形。环缝焊接完成后割除支撑结构。

4.2 环焊缝内、外表面磨平

对于环焊缝与物料、催化剂相接触的反应器,例如焦化反应器、重整反应器和聚丙烯卧式反应器,在环缝焊接完成后,应将环焊缝内、外表面磨平,如图6所示。

图5 米字形支撑

图6 焊缝内表面磨平

4.3 筒体采用锻件并机加工

对于筒体内径尺寸和椭圆度要求高的反应器,例如聚丙烯气相反应器,可以将与最外圈分布板相连接的筒体材料由板材改为锻件,并在环缝焊接后采用机加工的方式确保筒体内径尺寸和椭圆度,如图7所示。

图7 聚丙烯气相反应器机加工

4.4 预留变形收缩量

对于内件装配尺寸要求高的反应器,例如苯乙烯脱氢反应器,可以在筒体环缝焊接前先模拟计算轴向收缩量,并根据计算结果预留筒体收缩余量,以达到筒体环缝焊接后孔与筛网相匹配的目的,避免环形支撑圈挡住筒体上的孔。

4.5 采用水淋等加速冷却方式

对于筒体采用奥氏体不锈钢材料制造的反应器,例如苯乙烯脱氢反应器,在焊接过程中每层焊道焊完后,可采用水淋的方式加快冷却,以减少变形的产生。

5 结语

1) 随着国内炼油化工重大反应器的制造要求日益提高,环焊缝变形对其运行质量有着重大影响,其中焊接变形是一个重要因素,应在制造中采取对策,减少或者消除变形。

2) 针对环缝焊接产生的变形,有限元计算结果和实验结果十分相近,可以在制造中有效预测变形量。

3) 可以采用米字形支撑,环焊缝内、外表面磨平,筒体用锻件制造并机加工,预留变形收缩量和采用水淋等加速冷却方式来减少或者消除变形,达到控制筒体环缝焊接后尺寸的目的。

4) 以上研究只是从一个制造厂的角度基于制造过程而言,有些结论已经验证,有些结论有待进一步验证,还需要更加深入的研究。