减速机高速轴断裂原因分析

2019-03-13黄卫东

黄卫东

(中国石油化工股份有限公司天津分公司,天津 300271)

某热电厂7号锅炉的乙侧磨煤机正常运行电流为72.45 A,在运行过程中电流瞬间降低至34.31 A,经现场查看发现,乙侧磨煤机的电机仍在运行,但磨煤机的减速机未运转,确认减速机的高速轴已经发生断裂(位于3瓦轴承侧)。

高速轴为减速机原装的齿轮轴,于2008年投用,材质为37SiMn2MoV。为查找高速轴的断裂原因,进行了以下检验分析。

1 检验与分析

1.1 宏观检验

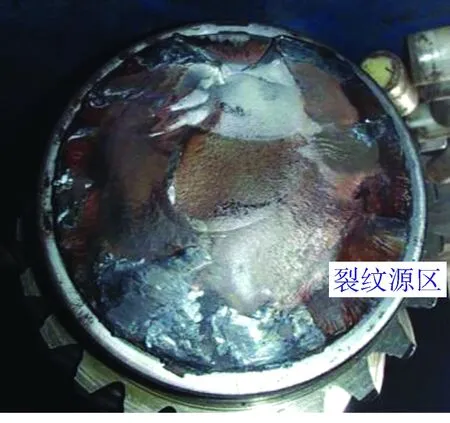

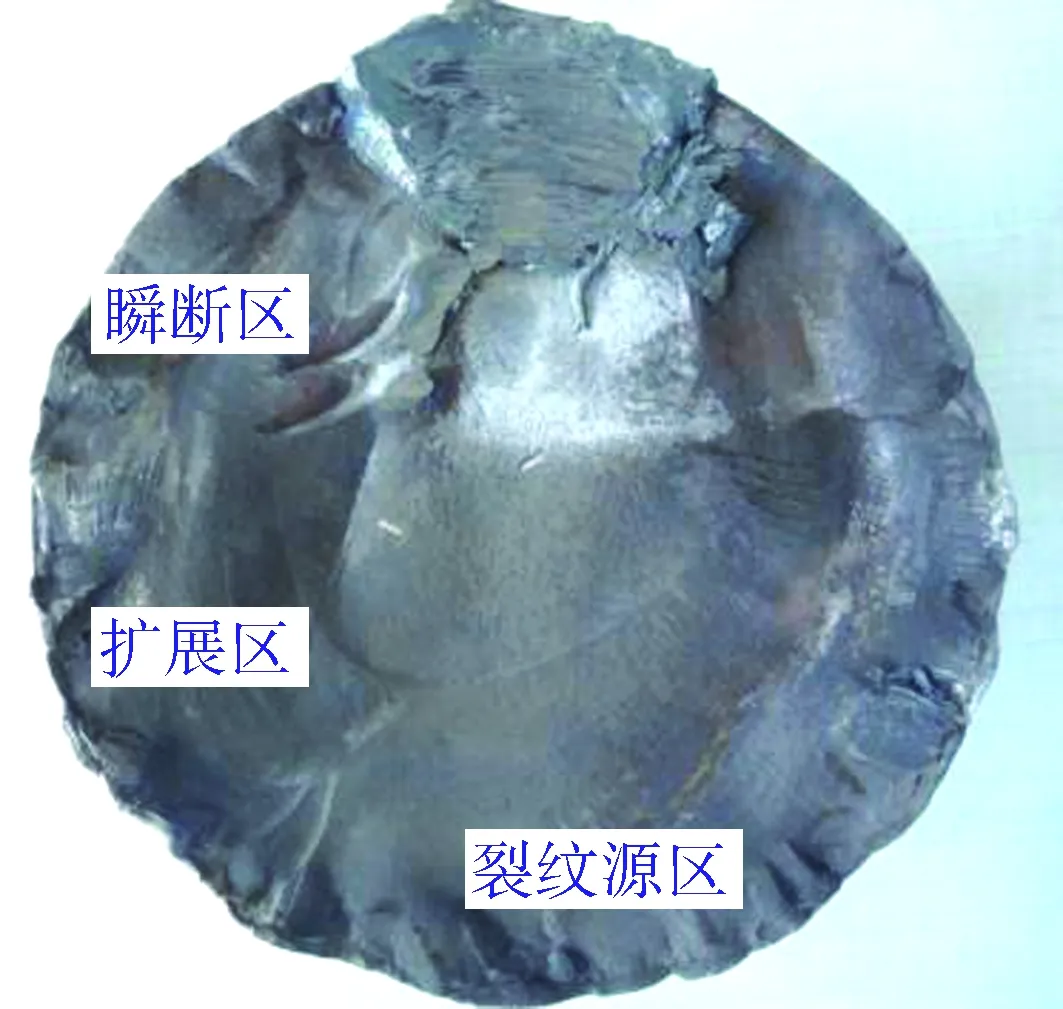

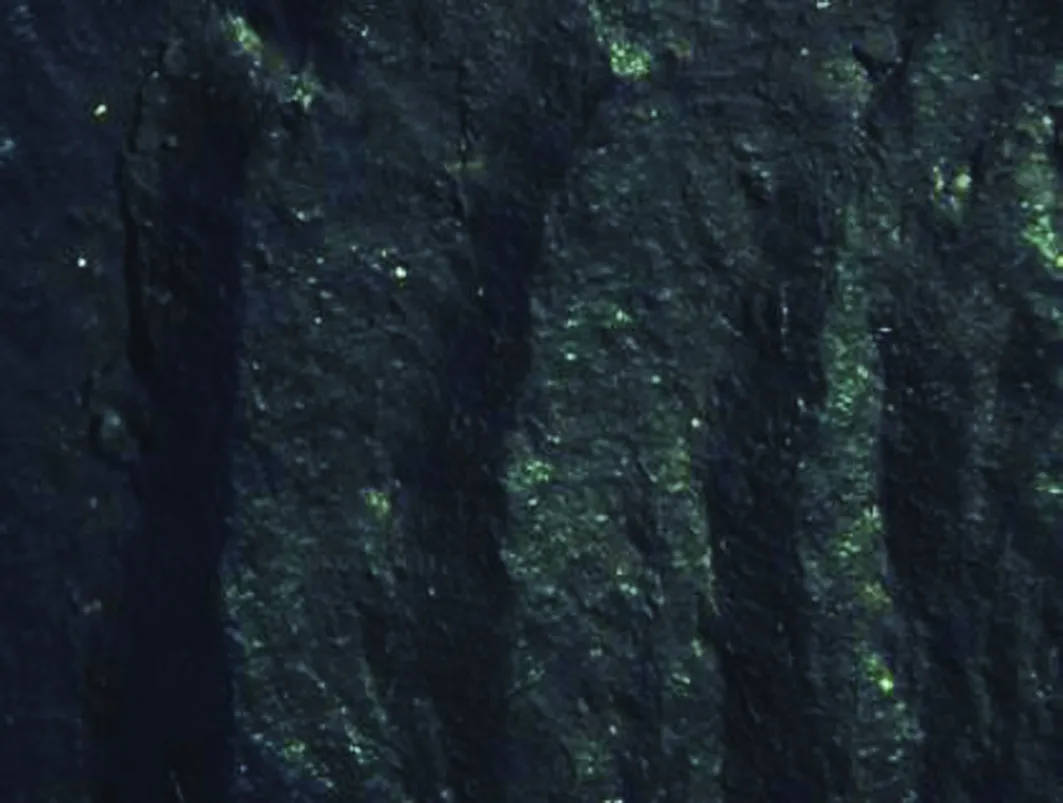

高速轴断裂于减速机输入端的轴承安装部位,轴径160 mm,断裂面靠近轴肩处,距倒角处约3~5 mm,见图1~图2。由图可见,断口整体较为平齐,可区分出裂纹源区、扩展区和瞬断区,裂纹源区有贝壳状条纹,并伴有多条撕裂棱,具有多源疲劳开裂特征【1】。断口上瞬断区的面积不足横截面积的20%,由此可断定该高速轴断裂前并未出现明显过载现象,见图3~图6。

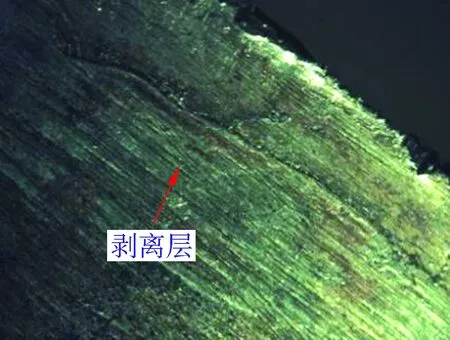

断轴外表面存在明显的金属剥离痕迹,剥离层沿圆周分布,与轴承的安装位置基本对应,剥离层厚度为1~2 mm,见图7~图8。

图1 齿轮侧断轴

图2 轴承侧断轴

图3 齿轮侧断口

1.2 化学成分分析

在断轴芯部取样进行化学成分分析,结果(见表1)显示,断轴的化学成分符合设计标准GB/T 3077—1999《合金结构钢》中关于37SiMn2MoV的规定。

图4 轴承侧断口

图5 裂纹源区的放射状条纹(6.5×)

图6 扩展区的条带形貌(6.5×)

图7 轴承接触部位的表面剥离层

图8 断轴横向截面上的剥离层(6.5×)

同时,对断轴表面取样进行碳含量检测,结果显示,其表面含碳量为0.26%,明显低于基体的碳含量0.39%。

表1 断轴芯部化学成分分析结果 w,%

1.3 能谱分析

由于断轴表面的碳含量明显低于基体,初步分析断轴表面可能进行了化学处理。对断轴沿直径方向切割取样,抛磨后用5%硝酸酒精腐蚀,明显可见3个不同的颜色区域:表面光亮层、中间黑色过渡层和内部基体。其中,表面光亮层的深度约1~2 mm,中间黑色过渡层深度约3~4 mm,见图9。

对表面光亮层和黑色过渡层进行元素能谱分析,发现表层金属中氮含量明显高于正常金属的范围,见图10。因此,分析认为,断轴表层进行了渗氮处理。

图9 断轴端面腐蚀后宏观形貌

图10 表层金属能谱检测谱

1.4 硬度检验

应用显微硬度计对图9中的表面光亮层进行硬度测试,平均硬度值为220 HB(约20.0 HRC)。应用洛氏硬度计沿直径方向进行硬度测试(见图11,其中1、5、6、9号测点为黑色过渡层部位),测试结果见表2。从表2中可以看出,断轴过渡层的硬度值显著高于基体和表面光亮层,即表层附近的硬度梯度变化较大。

图11 断轴硬度检验示意表2 硬度检测结果

部位硬度值/HRC部位硬度值/HRC154.6652.7221.7720.8322.3821.0422.3954.9555.5

1.5 金相检验

对断轴端面取样进行金相检验,表面光亮层(即渗氮处理中的化合物层)分布有黑色点状孔洞,按文献【2】评级,疏松等级为2~3级,基本符合一般零件要求,见图12~图13。

图12 光亮层中夹杂物(100×,未腐蚀)

图13 光亮层的组织(200×)

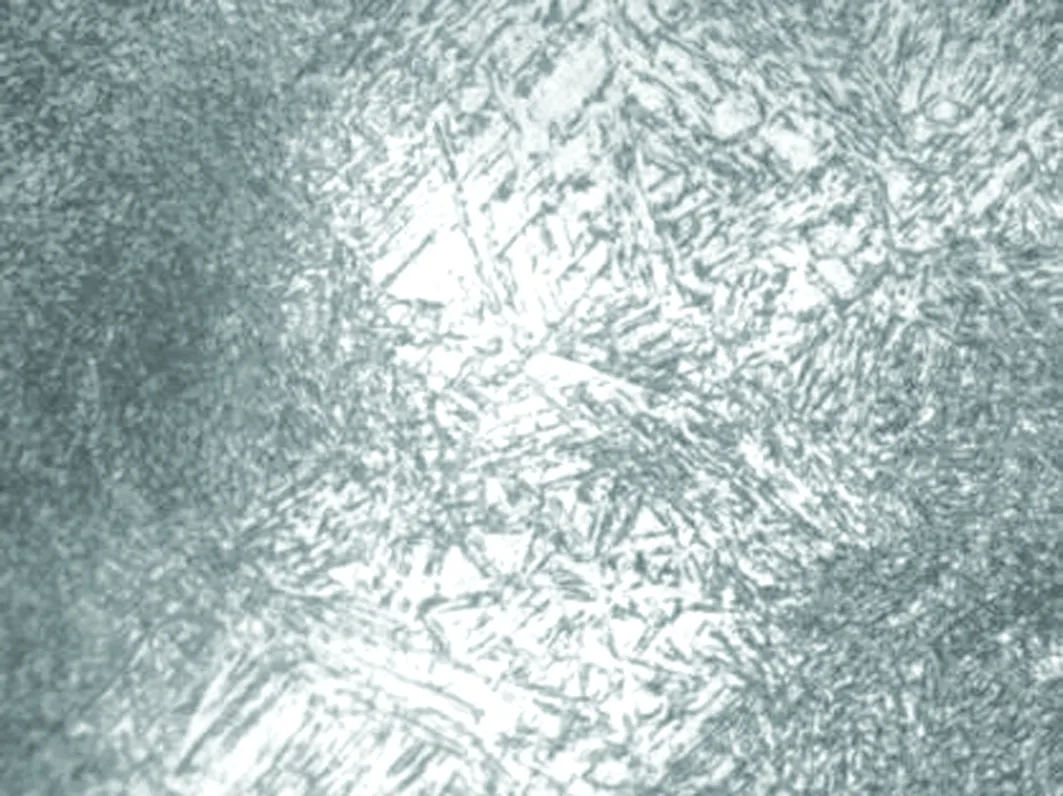

金相检验发现,在表面化合物层和过渡层之间存在针状的氮化物组织,见图14~图15。针状的组织会使化合物层变得很脆,容易发生剥落,不符合零件渗氮的质量要求。

图14 过渡层中针状组织(200×)

图15 过渡层中针状组织(500×)

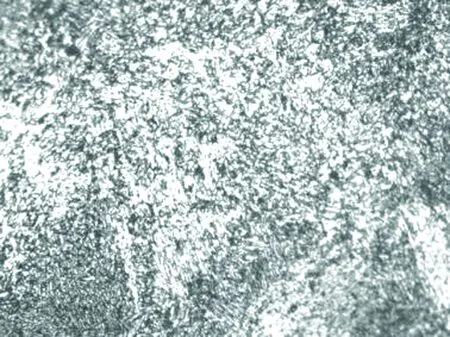

同时,金相检验还发现过渡层中靠近化合物层侧存在环向和径向的微裂纹,部分微裂纹已相互连接,见图16~图19。裂纹两侧无脱碳现象,属于表面渗氮处理中产生的剥离裂纹。

图16 过渡层中的周向裂纹(50×)

图17 过渡层中的周向裂纹(100×)

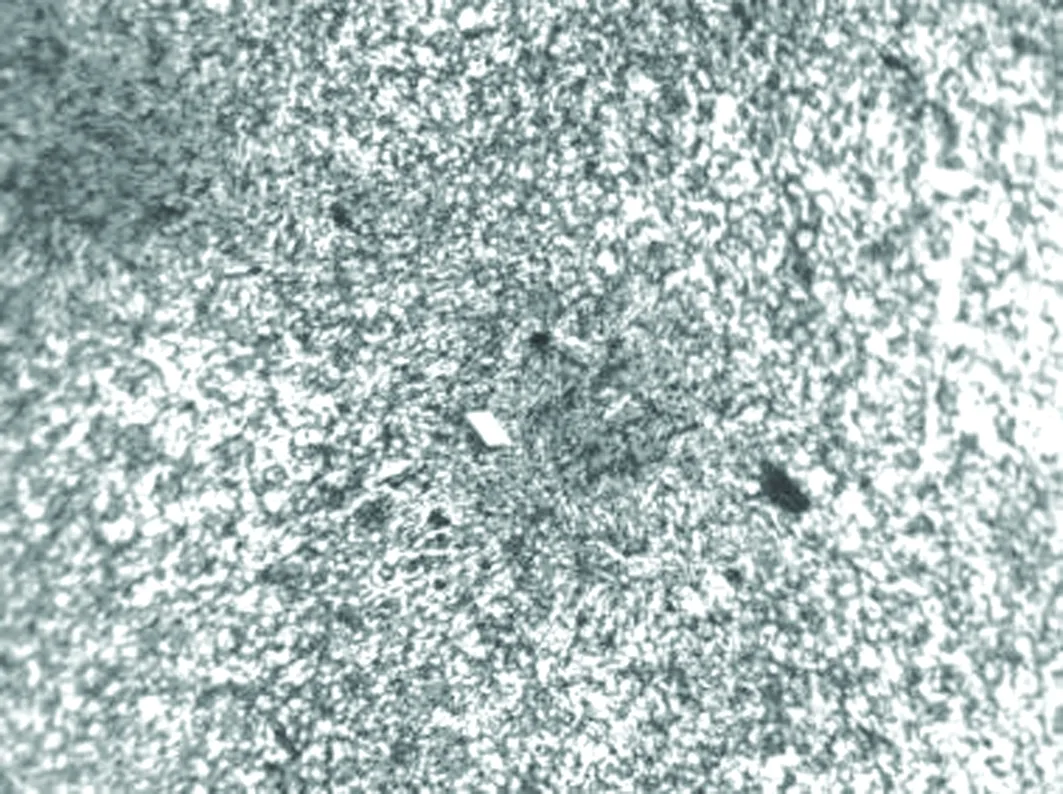

在黑色过渡层中,存在着网状的氮化物, 按文献【2】评级, 氮化物等级为2~3级,基本符合一般零件要求,见图20~图21。

图18 过渡层中的径向裂纹(50×)

图19 过渡层中的径向裂纹(200×)

图20 过渡层中的网状组织(100×)

图21 过渡层中的网状组织(200×)

断轴中部及芯部的基体组织为回火索氏体,组织较均匀,局部有少量夹杂物,见图22~图23。

图22 断轴中部组织(200×)

图23 断轴芯部组织(200×)

1.6 力学性能试验

将断轴去除表面的渗氮层,沿轴向取样进行力学性能测试,结果见表3。由表3可见,断轴的抗拉强度、屈服强度均低于设计标准GB/T 3077—1999《合金结构钢》中关于37SiMn2MoV的规定。

表3 力学性能试验结果

1.7 运行工况分析

查阅减速机的运行检修记录,此次断裂的高速轴为减速机原装齿轮轴,断裂前已累计运行5.5万h。由高速轴的转速1 000 r/min计算,得出断轴断裂前的累计循环次数为3.3×109次。

2012年11月对减速机进行检修,更换了 3号瓦侧轴承;2014年5月检修,更换了4号瓦侧轴承;2017年10月检修,将轴承全部更换,但历次检修均未对断轴进行无损检测。

查阅减速机2017年5月~11月的轴承振动检测记录(车间自测),显示其最大位移值为6×10-2mm(标准值8×10-2mm),未发现振动超标现象。运行期间,电机的电流值一直较为稳定,减速机未出现过载现象。

2 失效原因分析

由上述检验结果可知,断轴的化学成分、基体硬度符合设计要求。由于减速机运行中无电流过载和振动异常等现象,且断轴断口的瞬断区面积又较小,因此,可排除运行中异常工况波动引起轴断裂的可能性。

宏观检验发现,断口整体呈多源疲劳断裂特征,边缘存在1~2 mm的金属剥离层(表面化合物层),疲劳裂纹正是起源于剥离层下,与金相检验发现的微裂纹位置相符合。

由于轴表面化合物层与过渡层之间存在大量微裂纹和针状组织,两者的硬度值又相差较大(约30 HRC),因此,在循环载荷的作用下,轴表层的微裂纹会逐渐扩展,造成表面化合物层出现剥落;剥落产生的缺口又会加剧应力集中,进一步促进裂纹的扩展,最终导致高速轴发生疲劳断裂。

3 结语

某装置7号锅炉乙侧磨煤机减速机高速轴的断裂原因为制造质量不合格,导致其在运行中发生了疲劳断裂。

4 建议

1) 制造厂应加强对轴制造质量的控制,确保各项性能指标符合设计要求。

2) 建议热电厂对减速机低速齿轮轴进行表面无损检测。

3) 利用检修时机,定期对高速轴进行表面宏观检查和无损检测。