液体丙烯排放泵故障分析及解决方案

2019-03-13高静

高 静

(中国石化工程建设有限公司,北京 100101)

某引进聚丙烯技术的液体丙烯排放泵,在国外某装置的运行过程中出现泵体温度升高、电流不稳、轴承损坏等现象,且泵返修后连续运行一段时间依然会间歇出现以上问题。该装置运行的前几个月里,2台液体丙烯排放泵都经历过轴承损坏停车的故障,部分时间段业主只能通过旁路进行操作。现通过对该技术流程特点、泵体结构及现场故障进行分析,找到了操作不稳的成因和解决方法。

1 液体丙烯排放泵

根据本技术专利商的要求,液体丙烯排放泵选型为屏蔽泵,泵体、叶轮、轴的材质为304S.S,定子屏蔽套材质为Hastelloy C,转子屏蔽套材质为不锈钢,轴承材质为碳化硅。由于输送的介质中含有聚丙烯(PP)粉末,为防止PP粉末进入转子侧,采用新鲜丙烯为外冲洗液由泵后部注入。冲洗丙烯的压力需高于泵入口压力。在叶轮和前端轴承之间有机械密封将屏蔽泵分为2个区域。前端为泵体和叶轮,它们接触的介质为含PP粉末的液体丙烯;后端为转子、定子、屏蔽套、轴、轴承等部件,它们接触的介质为不含PP粉末的液体丙烯,这股液体丙烯也是屏蔽泵的循环液。轴的后部配有一副叶轮,用于给循环液加压,保证循环液的流动。轴和轴承摩擦产生的热量由循环丙烯带走,通过1个小冷却器撤热。

泵的基本参数见表1,结构见图1。

表1 泵的基本参数

2 现场出现的问题

装置开车后1个月,B泵出现电流高高报警停车。据现场操作人员反映,停车前1~2 min泵体突然产生剧烈振动,来不及采取任何措施泵就自动联锁停车。拆泵后发现,其两端轴承严重磨损并碎裂,轴表面有明显磨损痕迹,叶轮表面粘黏少量白色粉末。现场照片见图2~图5。2个月后A泵也发生故障停车,2台泵的停车现象和损坏情况基本相同。

1—泵体;2—叶轮;14—RB端盖;15A/B—轴承;16—轴;17—轴套;18—推力盘;19—转子;20—定子;21—转子屏蔽套;22—定子屏蔽套;23—付叶轮;24—接线盒;33—连接体;35—热交换器;36—排气阀;37—机械密封;40—底座;41—机架;46A/B/C/D/E/F/G—螺栓;48—紧定螺钉;53A/B/C/D—弹簧垫圈;54—垫圈;55A—垫圈;55B—垫片;55C—垫圈;56—调整垫圈;57A/B—止动垫圈;58A—键;59A/B—塞子;60—销;61—活结接头;64—衬套;66A/B—密封垫圈;67—O形圈密封图1 泵的结构示意

图2 轴承磨损产生的粉末

图3 碎裂的轴承

图4 轴表面磨损情况

3 原因分析

这2台屏蔽泵采用的是碳化硅轴承,由图2可见,泵损坏时轴套内有大量黑色粉末,这些粉末应是轴和轴承之间相互摩擦产生的。通过对工艺流程及泵体结构分析发现,可能导致轴承磨损的原因有2个:1)PP细粉从工艺侧穿过机械密封反向进入泵体后部,引起轴承摩擦面擦伤,产生的新磨屑残留在摩擦面上形成新磨料,与PP粉末一起使磨损情况加剧;2)外冲洗及循环冷却系统有问题,导致轴与轴承间的润滑及冷却不利,使轴承与轴表面产生干磨,干磨产生的残屑变成新磨料存留在摩擦面上,使轴和轴承之间的磨损情况加剧,最后导致轴承的摩擦面磨损失效。

图5 叶轮表面黏附物

3.1 PP细粉进入泵体后部的可能性分析

此泵输送的液体为聚合工段产生的含少量PP粉末的排放液体丙烯,为防止PP粉末进入泵后部造成轴承磨损,特设置了机械密封将轴承、转子、屏蔽套等重要部件与含粉末的输送介质隔离,同时有干净的新鲜丙烯由泵后部注入,保证冲洗丙烯的压力需高于泵入口压力。表2为泵故障前后的参数对比。由表中数据可知,泵故障前后的进、出口压力及冲洗丙烯压力都比较稳定,且外冲洗丙烯的压力一直比泵入口压力高,同时安装在轴上的付叶轮会跟随轴一起转动给循环液加压,因此PP细粉从工艺侧穿过机械密封反向进入泵体后部的可能性几乎为0,可排除。

表2 泵故障前后操作参数对比

3.2 外冲洗及循环冷却系统问题分析

排除PP细粉进入泵体后部的可能性后,轴承磨损的原因主要集中在外冲洗及循环冷却系统。

液体丙烯排放泵的润滑和冷却介质是冲洗丙烯。分析图1泵的结构可知,界区来的洁净丙烯从泵后部注入,经后端轴承的尾部进入轴承座腔,在后端轴承的内表面螺旋槽内形成润滑流动液膜,并带走轴承产生的热量,然后顺着定子和转子之间微小的间隙到达前端轴承,从前端轴承推力盘进入前端轴承内表面的螺旋槽,最后从机械密封动环上部的循环液出口进入循环液管,并在热交换器中经冷却水撤热后返回泵后部循环管线与补充的外冲洗丙烯形成泵的整个润滑冷却循环系统。由此可见:该泵的机械密封动环与静环、动环与轴、轴与轴承及轴承与推力盘之间产生的摩擦热都要依靠循环液带走。如果以上某个部位的摩擦热增大以及循环液流量或冷却水温度波动都可能造成撤热不及时、循环液温度升高。一旦其温度超过丙烯的汽化温度使液体丙烯汽化,泵就丧失了润滑液,产生干转,造成轴承快速磨损,进而导致轴承表面温度急剧升高、膨胀变形,直至最终碎裂。

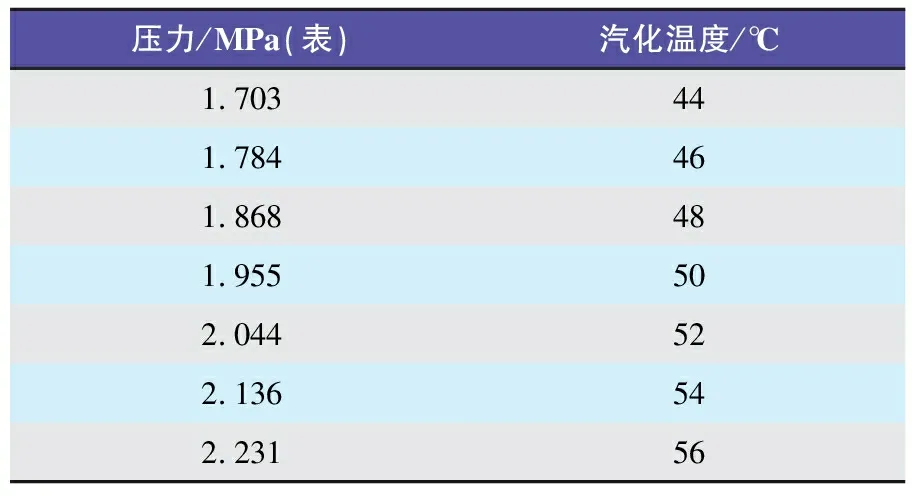

表3为不同压力下丙烯的汽化温度。由表3可知:当冲洗丙烯的压力在2.1~2.2 MPa(表)时,其对应的汽化温度为53~56 ℃,而泵发生故障时现场实测冲洗液循环管表面温度介于55~60 ℃之间,高于其汽化温度。因此可基本判断泵的故障是由外冲洗及循环冷却系统原因造成的。

表3 不同压力下液相丙烯的汽化温度

4 解决方案

据现场操作人员反映,泵在停车前,其入口压力和冲洗丙烯的压力都比较稳定,没有大幅波动。另外,循环冷却水进水的实际操作温度为26~28 ℃,低于设计采用的33 ℃,因此基本可排除冲洗丙烯中断和冷却水温度过高的原因。

经过与厂家反复沟通发现,厂家对外冲洗丙烯的压力及流量控制有非常苛刻的要求:1)外冲洗丙烯压力应高于泵入口压力0.2 MPa(表),且误差不超过±0.05 MPa(表);2)外冲洗丙烯的流量需控制在0.03 m3/h。分析其原因,可能是因为若外冲洗丙烯的压力高于厂家规定的范围,冲洗丙烯对泵内部元件的轴向推力加大,会加剧前后轴承与推力盘之间的摩擦以及机械密封动环与静环之间的摩擦,而这部分摩擦热厂家未计算在内,因此热量慢慢累积,最终导致轴承磨损。为了证实以上分析是否正确,研究决定在外冲洗丙烯线上增加一小量程流量计和1个针型阀,将丙烯流量严格控制在0.03~0.04 m3/h,从而精确控制冲洗丙烯的压力。实践证明:这一措施非常有效,改造后这2台泵操作稳定,至今已连续运转10个多月,再未出现轴承磨损的停车故障。

5 对泵选型的探讨

通过对该工艺技术及液体丙烯特性的分析认为,屏蔽泵不是此泵的最佳选择,原因如下:

1) 屏蔽泵属于无密封泵的一种,要求输送介质干净、无杂质,一般直接用泵出口物料作为循环润滑介质,结构上没有动密封,只在泵的外壳处有静密封。而本泵的输送介质为含PP粉末的丙烯,不能直接用作润滑液,为了防止PP粉末进入泵后端轴承部分,额外设置了机械密封,并采用外冲洗丙烯作为循环润滑液。而外冲洗丙烯的流量及压力控制要求精细,工艺条件稍微变化就容易引起该系统波动,不利于设备平稳操作。

2) 此泵输送介质为液体丙烯,由表3可知,液体丙烯的汽化温度较低、容易汽化,一旦作为润滑液的丙烯汽化,就会造成干磨,导致轴承迅速破坏、泵停车。

3) 由于屏蔽泵采用滑动轴承,且选择被输送的介质来润滑,故润滑性差的物质不宜采用屏蔽泵输送。一般适合于屏蔽泵介质的粘度范围为0.1~20 mPa·s。本工艺采用40 ℃左右的液体丙烯作为冲洗及润滑液,其粘度仅为0.072 3 mPa·s,且随着温度的升高,粘度会越来越小,不利于泵的润滑。

表4 不同温度下液体丙烯的粘度

4) 屏蔽泵本身对操作介质的要求较高,相比OH2型离心泵更不易操作。而该工艺为此泵提供的操作条件也较苛刻,稍有不慎就容易造成故障停车,泵的抗干扰能力较差。

5) OH2型离心泵作为化工装置最常用的泵型,经常用于液体丙烯的输送,本装置中输送PP粉末含量更高的丙烯急冷液泵也采用的是OH2型离心泵,其操作非常稳定,装置开车后尚未出现故障停车。因此笔者认为,该泵如能选用OH2型离心泵将更有利于装置的平稳操作。

6 结语

目前采用该技术的国内装置有2套。这2套装置以及专利商专利工厂相同位号屏蔽泵的操作也不太稳定。这次国外同类装置的成功改造,为国内装置提供了参考,若时机恰当,可依据经验对国内装置该泵的冲洗丙烯循环系统进行改造,使操作更加稳定、减少设备故障率。

另外,如再有机会参与该技术的聚丙烯装置设计,可建议专利商将该泵的选型改为OH2型离心泵,从本质上提高泵的操作稳定性。