涡流检测技术在聚乙烯装置的分析应用

2019-03-13何茂盛时晓斌李文秉李永华

郭 磊,何茂盛,时晓斌,李文秉,李永华

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

独山子石化公司乙烯厂聚烯烃二联合车间聚乙烯装置采用英国BP公司专利技术, 1995年8月投产,共计2条生产线,年产聚乙烯20万t,其中2线采用冷凝液生产技术,主要生产LL0209AA、HD6070等钛系产品。

聚乙烯装置聚合反应器的生产,对于反应系统的原料杂质要求极其苛刻,其中要求水含量不得超过2 mg/L,一旦超标,反应系统立即中毒,会造成极大的损失。该装置聚合工段有换热器10台,任何1台发生管束腐蚀穿孔、开裂,都会对聚合反应产生重大影响。为了避免换热器泄漏对装置产生影响,车间定期对换热器进行严密性试压检测。但是该检测并不能预测换热器的使用寿命,多次出现严密性试压检测后,换热器使用过程中仍然发生泄漏的现象,对车间生产造成了严重影响。为此,2017年引进了涡流检测技术。

涡流检测与磁粉、渗透、射线、超声检测统称为五大常规无损检测。 对于空冷器及换热器管束内、外壁腐蚀缺陷来说,该技术是目前为止最有效的检测手段。 近年来,随着仪器设备和检测技术的进步,此项技术正逐步应用于炼油、石化行业中,成为保证设备长周期安全运行的关键。涡流检测技术能及时发现空冷器及换热器管束存在的问题,根据检测数据和图像,评估管束壁厚损失情况,并据此提出处理措施,保证冷换设备的长周期、安全、稳定运行【1】。

1 涡流检测技术原理

涡流检测技术是根据电磁感应原理,使金属材料在交变磁场作用下产生涡流,并由接收到的涡流信号的大小和分布检测铁磁性和非铁磁性金属材料的缺陷的技术。

涡流检测技术建立在电磁感应基础上,主要根据材料的磁导率、电导率特性,应用对比试样来评定在役设备的电磁特性,并根据电磁特性的变化,通过换算,推算在役设备的壁厚损失情况,缺陷大小、形状、方位等信息。当载有交变电流的检测线圈靠近导电试件时,由于线圈中的交变电流产生交变磁场,因而试件中会感生出涡流。涡流的大小、相位及流动形式受到试件导电性能等的影响,而涡流对磁场的反作用又使检测线圈的阻抗发生变化。因此,通过测定检测线圈阻抗的变化,就可以得出被测试件导电性的差别及有无缺陷等方面的结论,如图1所示【2】。

涡流检测RFT探头带有2个线圈,是发射—接收的结构,间距为管径的2~3倍。激励线圈由交流电激发产生交流场。这个交流场由激励线圈出发,从管壁内侧沿着管的轴向穿过管壁,再从管壁外侧返回到检测线圈。每次穿过管壁时,电磁场经历时间(相位)延迟并且振幅衰减。当探头移动到壁厚减薄的区域时,在检测线圈之间所需穿行时间减少并且衰减减少,因此在壁厚减薄处,信号相位(飞行时间)和振幅(信号强度)都出现增强【3】。通过对相位和振幅加以诠释来确定壁厚减薄深度和周向范围。

图1 涡流检测示意

2 涡流检测技术在聚乙烯装置应用实例

聚乙烯三级往复式压缩机2C470为2线循环气压缩机,回收流化气约1.2 t/h。如图2所示,聚合反应器产生的聚乙烯粉末及流化气体通过2S426袋式过滤器过滤掉聚乙烯粉末后,流化气与膜回收的乙烯气体一同进入压缩机2C470第一冷却器2E470A,经换热器冷却后进入2C470一段排放罐,再经排放罐高点进入压缩机2C470一级缸套进行压缩;一级压缩后,再依次经过2级同样的冷却、压缩过程;三级压缩后的气体并入流化回路,进入聚合反应器继续反应【4】。

2017年4月,2C470压缩机定期中修。中修期间,对2C470压缩机级间换热器2E470A/B/C进行高压水清洗吹扫后,利用涡流检测技术对换热器进行检查,根据涡流检测数据和图像,评定冷换设备管束换热管壁厚损失情况,并据此提出处理措施。

图2 压缩机2C470工艺流程

2.1 检测设备与检测标准

本次检测采用F308 型涡流检测仪,探头规格为φ18 mm,对比样管规格为φ25 mm,执行标准为NB/T 47013.7—2015《承压设备无损检测 第七部分:目视检测》及NB/T 47013.6—2015《承压设备无损检测 第六部分:涡流检测》中在用铁磁性换热管的远场涡流检测法,采用内穿过式线圈进行检测。

2.2 评定依据

聚乙烯换热器2E470A/B/C涡流检测评定依据如下:

1) 检测结果显示管子壁厚减薄小于20%,说明该管束在现有工艺条件下可以长期使用;

2) 检测结果显示管子壁厚减薄在20%~30%之间,说明该管束在现有工艺条件下,存在一定程度的腐蚀,可以继续使用,但存在一定的风险;

3) 检测结果显示壁厚减薄在30%~40%之间或者坑深在0.8~1.2 mm(主要指壁厚为2.5 mm 的管子,其他壁厚的管子按照比例进行确定)的管子定为B类缺陷管,说明该管束存在严重腐蚀,应考虑堵管、进行管束防腐处理或更换管束,该管束在现有工艺条件下须监控使用;

4) 检测结果显示壁厚减薄超过40%或者坑深大于1.2 mm(主要指壁厚为2.5 mm的管子,其他壁厚的管子按照比例进行确定)的管子定为A类缺陷管,说明该管束存在很严重的腐蚀,继续使用可能导致管子泄漏,必须采取堵管处理,该管束报废。

2.3 宏观检查

图3为2E470A/B/C进行宏观检查结果。由图3可以看出:2E470A管板均匀腐蚀,换热管内壁存在均匀腐蚀、坑蚀;2E470B管板均匀腐蚀,换热管内壁存在均匀腐蚀;2E470C管板均匀腐蚀,管板焊缝局部点蚀。

图3 2E470A/B/C换热管管板

2.4 涡流检测

2.4.1换热器2E470A涡流检测

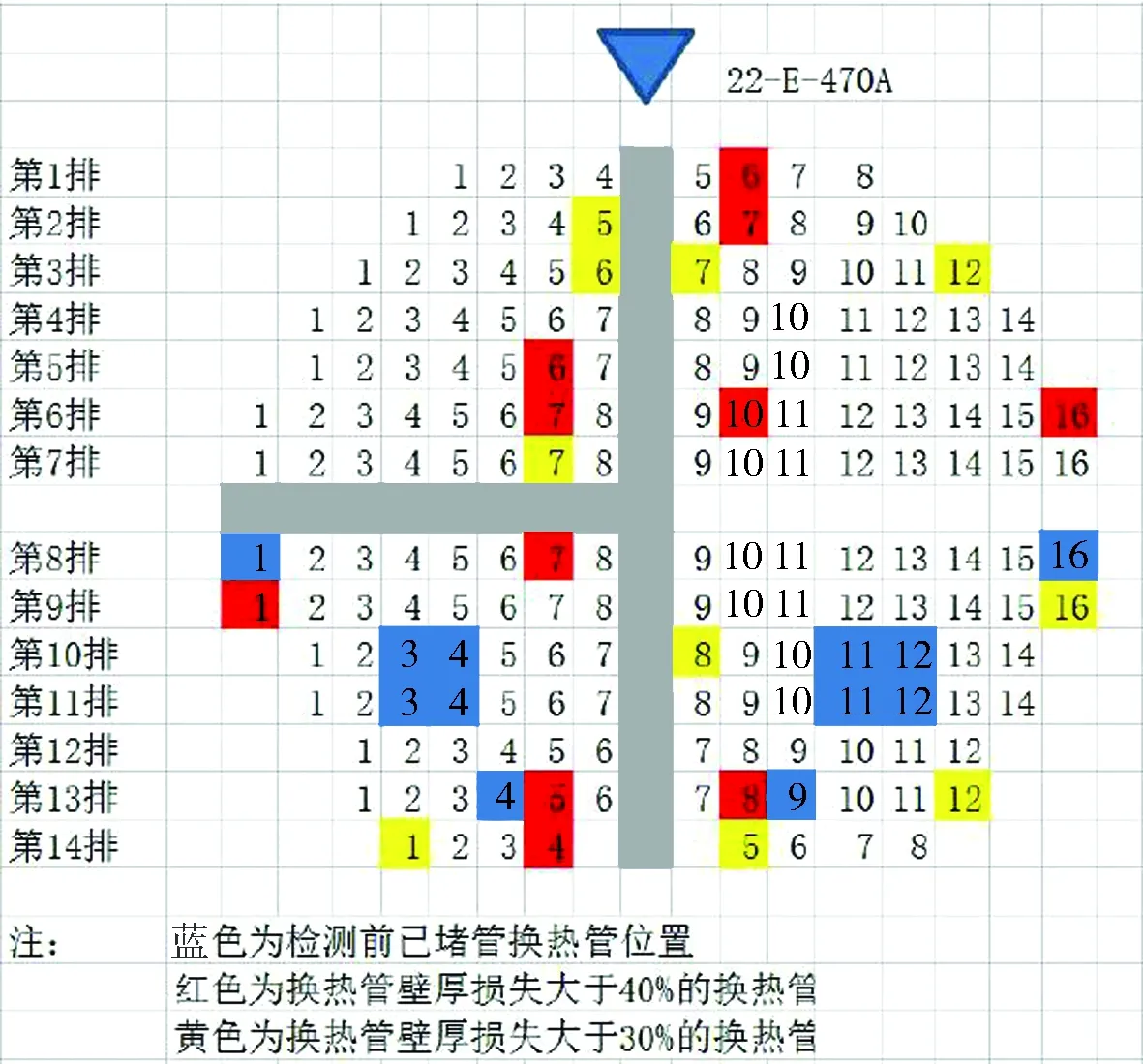

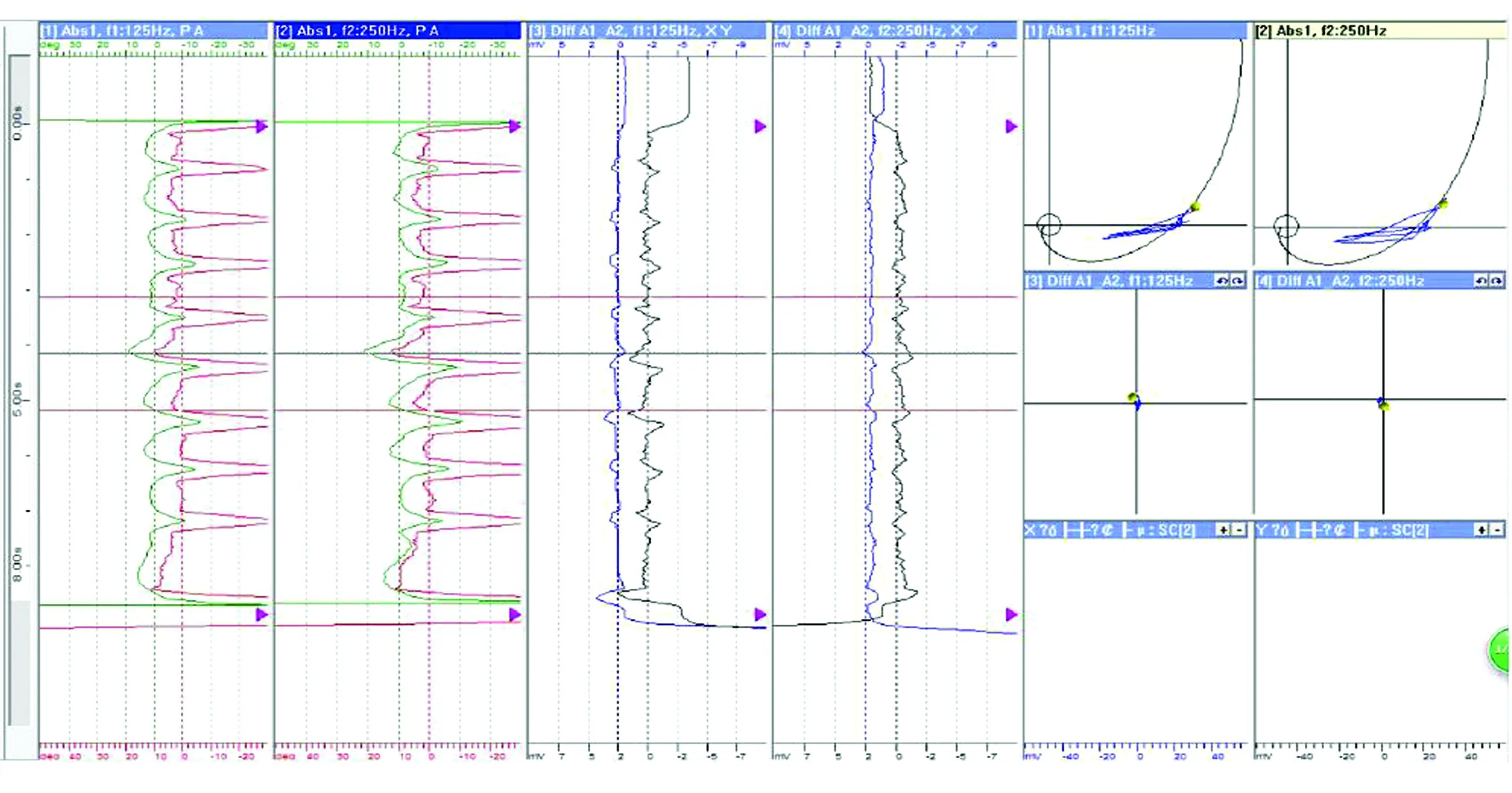

换热器2E470A共计检测换热管167根, 管束减薄分布情况如图4所示。典型涡流图谱如图5 所示。

图4 2E470A管束减薄分布

由图4~图5可以看出:

1) 1-6、2-7、5-6、6-7、6-10、6-16、8-7、9-1、13-5、13-8、14-4共计11根换热管壁厚损失大于40%,2-5、3-6、3-7、3-12、7-7、9-16、10-8、13-12、14-1、14-5共计10根换热管壁厚损失大于30%,在不影响换热器正常使用的情况下,对上述21根管子进行堵管处理;

2) 定期对管束进行清洗,清除换热管内壁附着污垢;对该管束监控使用,备用新管束。

2.4.2换热器2E470B涡流检测

由于2E470B为2016年11月新更换换热器,因此对其进行涡流检测抽检,共计检测换热管27根。通过对图谱进行分析,2E470B换热管15-5存在均匀腐蚀、坑蚀以及>20%且≤30%的壁厚损失,其余换热管存在均匀腐蚀,壁厚损失<20%。

图5 2E470A典型涡流图谱

典型涡流图谱如图6所示。

由图6可以看出:该管束换热管壁厚损失小于30%,应定期对管束进行清洗,可继续使用。

2.4.3换热器2E470C涡流检测

换热器2E470C共计检测换热管142根, 管束减薄分布情况如图7所示。典型涡流图谱如图8 所示。

由图7~图8谱可以看出:

图6 2E470B换热管15-5涡流检测图谱

1) 1-1、1-4、2-3、2-5、5-2、5-10、5-11、7-6、7-12、7-13、8-5、8-9、8-11、9-10、10-2、10-3、10-4、10-6、10-8、10-9、10-11、11-3、11-8、11-9、12-7、13-1、13-3、14-1、14-2、14-4 共计30 根换热管壁厚损失大于40%, 1-5、2-1、2-6、3-3、3-4、4-10、5-4、5-9、6-2、6-14、7-2、7-3、7-7、7-9、7-10、7-14、8-2、8-7、8-8、8-12、8-15、9-1、9-7、9-8、9-11、9-12、10-5、10-10、11-12、13-5、13-7、14-5 共计32 根换热管壁厚损失大于30%,在不影响换热器正常使用的情况下,对上述62根管子对进行堵管处理;

2) 通过对该管束涡流检测图谱进行分析,认为该管束换热管整体壁厚损失较大,已无法满足车间长周期运行的需要,需要更换管束。

图7 2E470C 管束减薄分布

图8 2E470C典型涡流图谱

3 涡流检测技术在聚乙烯装置应用验证

鉴于2E470A/C换热器涡流检测结果不理想,车间立即上报采购计划,制造新换热器以备不时之需。2017年11月,2C470中修时,对2E470A/B/C再次进行试压,未发现明显漏点。中修后,11月17日,启动2C470并将其并入回路。并入后, 聚合反应器底部温度出现波动, 判断为2E470A/B/C换热器出现泄漏, 水杂质进入反应器, 造成反应器中毒,聚合生产无法维持, 车间立即将换热器切出。用新制造的2台换热器替换下出现泄漏的2E470A/C, 问题迎刃而解。由于涡流检测技术的应用, 车间提前预判出换热器2E470A/C可能出现问题, 并提前购置新换热器, 避免了一次因换热器泄漏造成的重大生产事故。

4 结语

涡流检测技术在聚合生产中的应用是保证设备长周期安全运行的重要手段。通过聚乙烯装置应用涡流检测技术的实例,证明该技术可及时发现换热器管束存在的问题,根据涡流检测数据和图像,评估换热管壁厚损失情况,并据此提出处理措施,预防和避免了重大事故的发生。