无级气量调节系统对往复压缩机转矩的影响分析

2019-03-13张贵军刘文利

陈 超,张贵军,刘文利

(1. 中国石化工程建设有限公司,北京 100101; 2. 沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

往复压缩机在炼化领域使用广泛,诸多因素导致机组需减量操作【1】,这就需要对压缩机进行流量调节。往复压缩机流量调节的方法主要有:旁路回流调节、可变余隙调节、完全顶开吸气阀调节以及部分顶开吸气阀调节(即无级气量调节系统)。

旁路回流调节不省功,仅适用于短期使用;可变余隙调节可适用于调节范围不大的工况,但其不适用于改造工况,且占地较大;完全顶开吸气阀的调节方法简单,投资较少,适用广泛,但只能定量调节;部分顶开吸气阀的调节方式可实现无级调节,调节范围广,但投资较大。

众所周知,往复压缩机是变转矩的机器。转矩的变化引起曲轴角速度的变化,使曲轴一会儿加速一会儿减速,降低曲轴寿命,引起机组振动。为了限制曲轴的转速变化,API 618规定:旋转不均匀度δ不应大于1.5%。

往复压缩机往往使用飞轮矩GD2来平衡转速的变化。式(1)为飞轮矩GD2的计算公式。

(1)

式中:GD2——飞轮矩,kg·m2;

L——一转中能量变化值,J;

n——转速,r/min;

δ——旋转不均匀度,无量纲。

对于给定的压缩机,飞轮矩GD2和转速n已确定,因此L与δ成正比变化,而L的变化是由转矩的变化而决定的。关于L的计算往复压缩机教材均有介绍【2】,在此不再赘述。

无级气量调节系统对往复压缩机反向角的影响已有学者研究【3】,但对往复压缩机转矩的影响却鲜有研究。本文选取炼化领域常用的2D系列和4M系列机型作为样本,主要讨论无级气量调节系统对往复压缩机转矩的影响。

1 无级气量调节系统对压缩机转矩的影响

压缩机的转矩主要来源于连杆力和旋转摩擦力,其中连杆力占绝大部分,而连杆力来源于综合活塞力。综合活塞力的计算相关教材均有详解。值得注意的是压缩机的总转矩是每一列叠加的结果,叠加时需要注意每一列的相位角的不同。国内的2D机型,绝大部分是对动式,两列相位角相差180°,4M机型各列相位角从轴向看相差90°(具体可见制造厂的曲轴详图),合理布置相位角可平衡机组转矩的脉动。

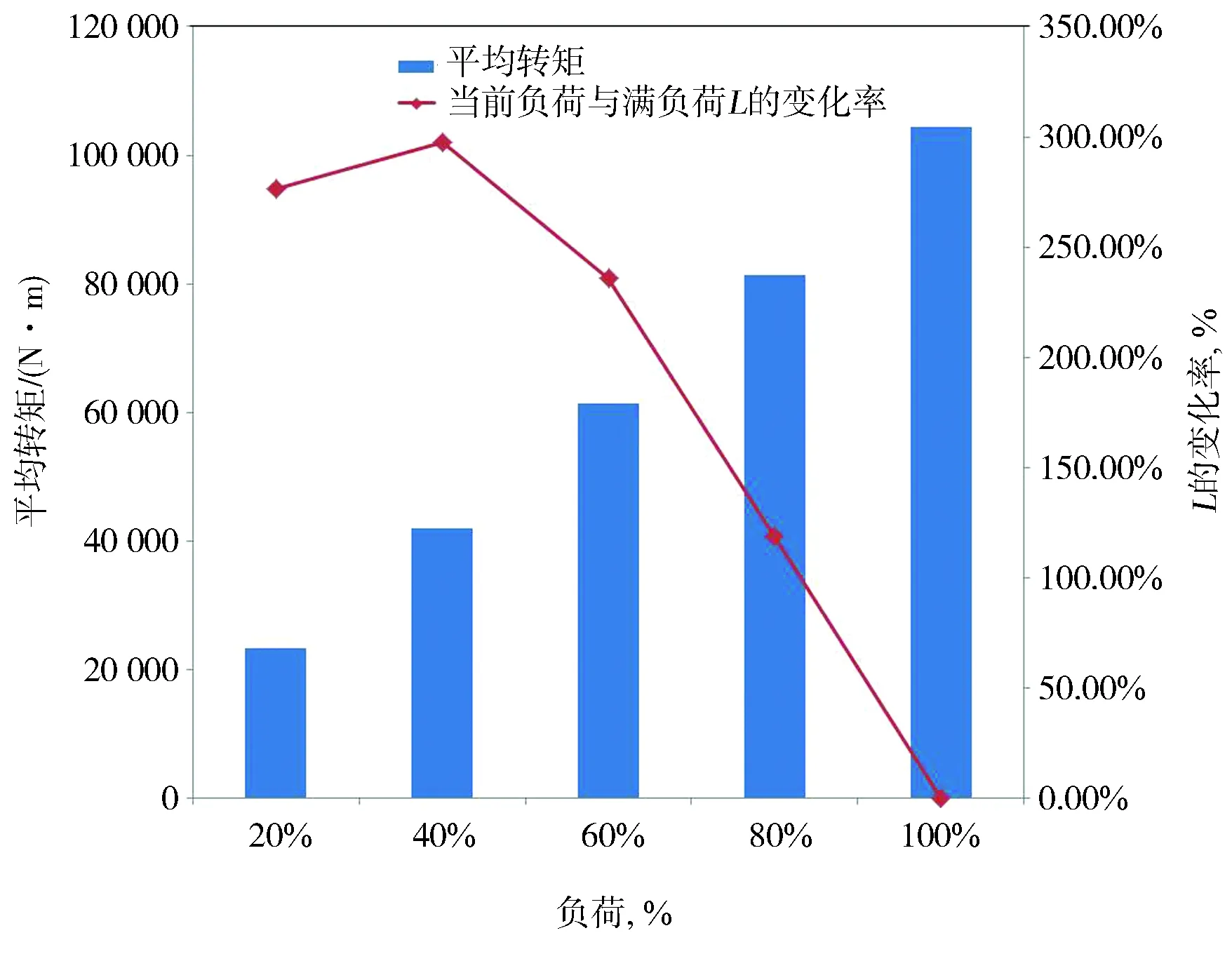

图1~图8分别表示了不同机型不同负荷下压缩机转矩随曲轴转角的变化情况,以及平均转矩变化及L的波动情况。

图1 2D25机型不同负荷下压缩机转矩随曲轴转角的变化

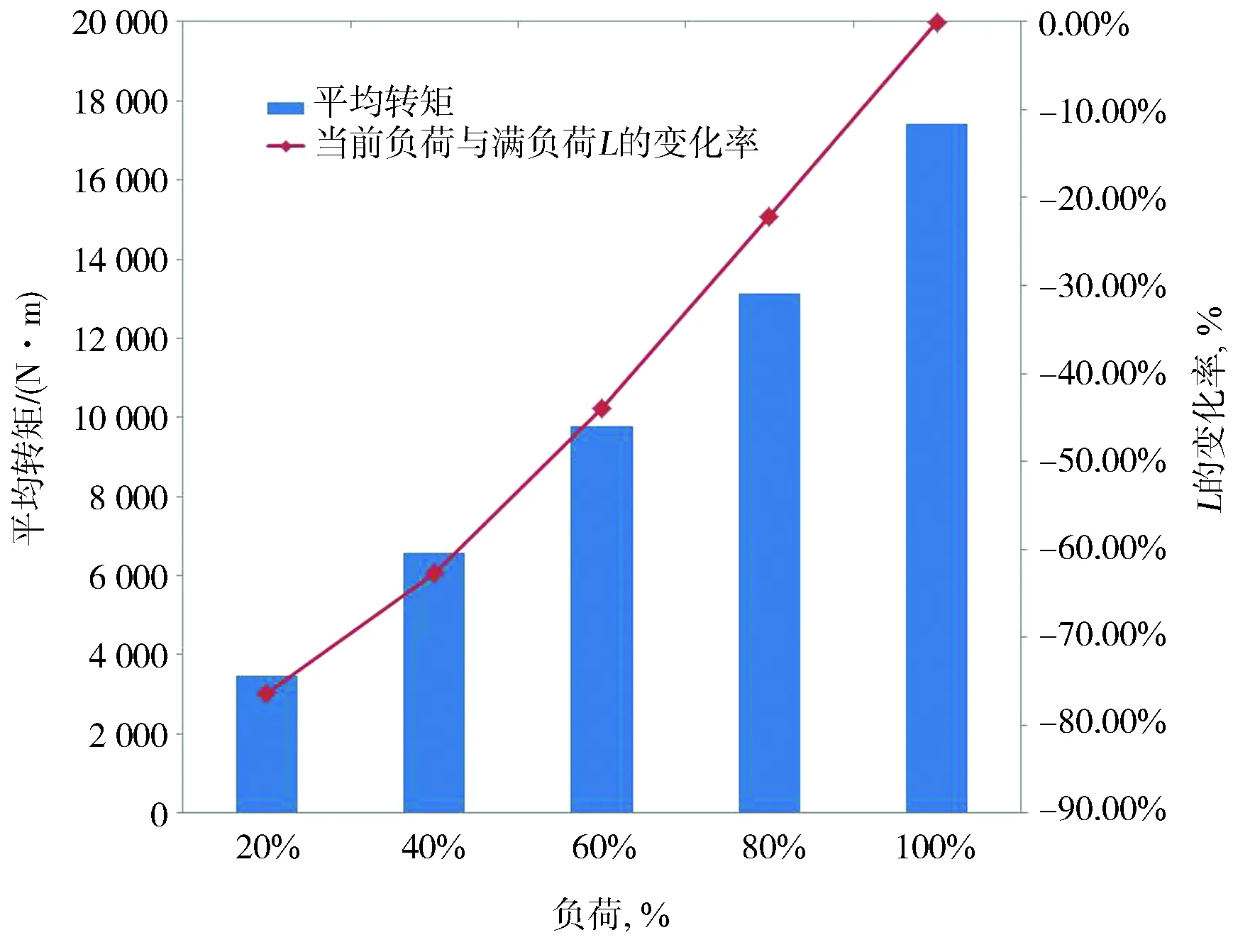

图2 2D25机型不同负荷下平均转矩与L的变化率

图3 2D80机型不同负荷下压缩机转矩随曲轴转角的变化

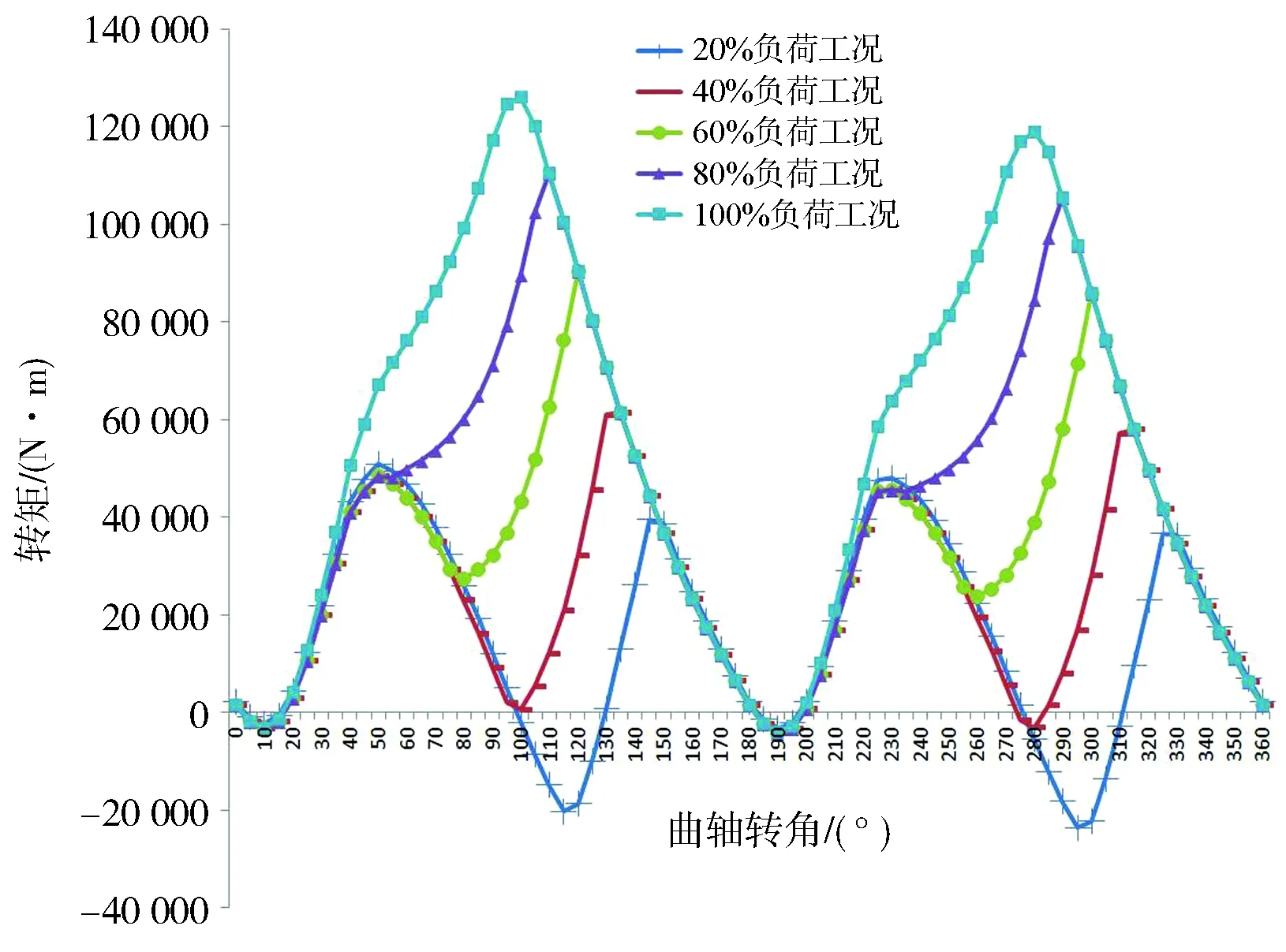

从图1和图3可以看出:2D机型压缩机的转矩随着负荷的减小,转矩的最大值逐渐下降,而转矩的负值逐渐出现并缓慢增加,同时其转矩的正负交变频率也在增加。这是因为部分顶开吸气阀后,原来的压缩过程变成了回流加压缩过程,造成了气体力的交变变化,使得曲轴承受的交变力矩的频率增加,对曲轴的疲劳寿命不利。

图4 2D80机型不同负荷下平均转矩与L的变化率

从图2和图4可以看出:2D机型压缩机的平均转矩随着负荷的降低逐渐降低,同时一转中的能量变化L逐渐降低;负荷降低到50%以下时,L下降到满负荷的50%左右,δ也随之下降50%左右,这对限制曲轴的转速变化是有利的。

图5 4M16机型不同负荷下压缩机转矩随曲轴转角的变化

图6 4M16机型不同负荷下平均转矩与L的变化率

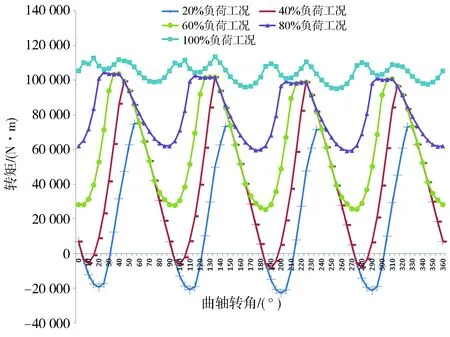

从图5和图7可以看出:满负荷情况下,4M机型的转矩相对2D机型来说脉动较小,这是由于4M机型可以通过列的组合及相位角的搭配使得切向力趋于平均。但是,随着气量的逐渐减少,压缩机转矩的最大值缓慢下降,而转矩的变化幅度却急剧增加,气量降低到40%以下时,转矩出现了负值,使得曲轴开始承受正负交变的切向力,降低了曲轴的疲劳寿命。以上现象的主要原因是部分顶开吸气阀后,原来的压缩过程变成了回流加压缩过程,破坏了原有综合力的均匀性。

图7 4M80机型不同负荷下压缩机转矩随曲轴转角的变化

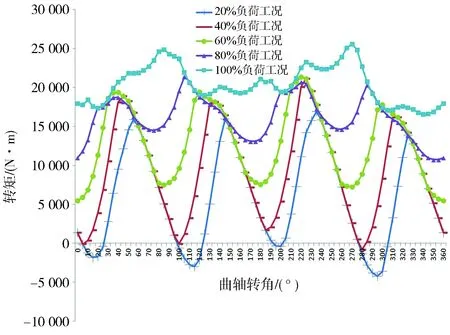

从图6和图8可以看出:4M机型压缩机的平均转矩随着负荷的降低逐渐降低,而L的变化率的整体趋势却是逐渐升高的,而且满负荷时转矩越平均的机器,降低负荷后,L的变化率越大。对于给定机型,L和δ的变化成正比,L上升过大会使得δ也大幅升高,在GD2余量较小的情况下,可能导致δ超过API 618中关于δ不应大于1.5%的要求。

图8 4M80机型不同负荷下平均转矩与L的变化率

2 结语

炼化企业设置无级气量调节系统时,不仅应校核反向角,判断其是否过小,还应校核压缩机转矩,避免因其变化过大而导致旋转不均匀度超过标准规定值,这对4M机型来说尤为重要。