常减压装置高温油泵690 V变频改造方案设计

2019-03-13杨帆

杨 帆

(中国石油化工股份有限公司武汉分公司,湖北 武汉 430082)

中国石油化工股份有限公司武汉分公司2号常减压装置设计处理量为500万t/a,2008年初建成投产,当初考虑到装置有扩容至650万t/a加工能力的需求,机泵选型偏大,导致泵出口闸阀截流严重,泵的故障率高。2008年底~2009年上半年对泵的叶轮进行切削后,泵的故障率有所降低,但泵出口闸阀的开度仍然不超过40%,截流现象依然存在。2010年大检修对2号常减压装置的一些低压小型电机增设了变频器,运行效果良好,但额定电压6 kV的中型电机,由于中压变频器占地空间大、 价格高、可靠性差、运维费用高等原因, 一直采用控制泵出口阀门开度的方式控制流量,导致泵的出口压力高 ,能耗大。

1 中型电机变频改造方案的提出

2016年公司停工大修期间,将2号常减压装置的1台高温油泵——减底渣油泵P-1018B,由定频运行的6 kV中型电机改为690 V 变频调速。装置开工后, 该泵的出口压力从2.2~2.3 MPa下降到0.7~0.9 MPa, 机泵的节电率高达60%, 泵检修频次由原来的每年2次降至2年1次, 不仅节省了检维修费用,还延长了机泵的连续运行时间; 油泵出口压力下降, 降低了换热器浮头和法兰漏油的概率, 使高温油泵的安全可靠性大大提高。由于减底渣油泵P-1018B改造的效果显著, 因此车间希望进一步扩大690 V电机变频调速的应用范围, 并对计划变频改造的机泵进行了排序。

2号常减压装置提出的拟进行变频改造的机泵清单依次是:

1) 减二线及减一中泵P-1015A/B;

2) 减三线及减二中泵P-1016A/B;

3) 原油泵P-1001A/B;

4) 减一及减顶回流泵P-1014A/B。

4个台位的机泵,每个台位中各改造1台,共4台泵。与这些泵匹配的都是6 kV的中型电机,额定功率在220~900 kW。

2 改造方案可行性分析

2.1 需要变频改造机泵的基本情况分析

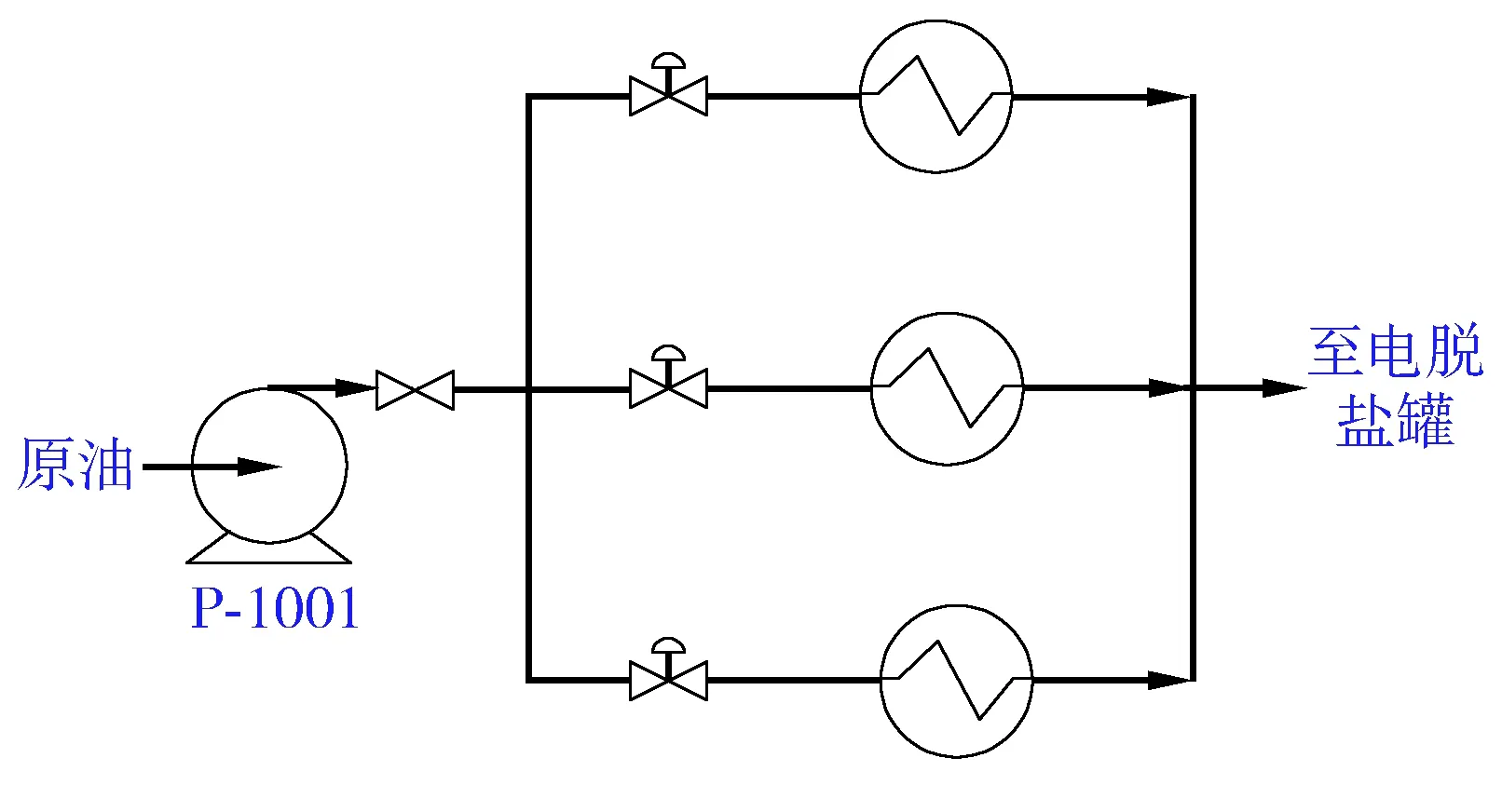

原油泵P-1001工艺流程详见图1。来自原油罐区的40 ℃原油,经原油泵P-1001升压后,分3路进入脱前原油换热系统,经3路换热升温后,合并为1路进入电脱盐系统,进入脱盐罐时温度为130 ℃左右。

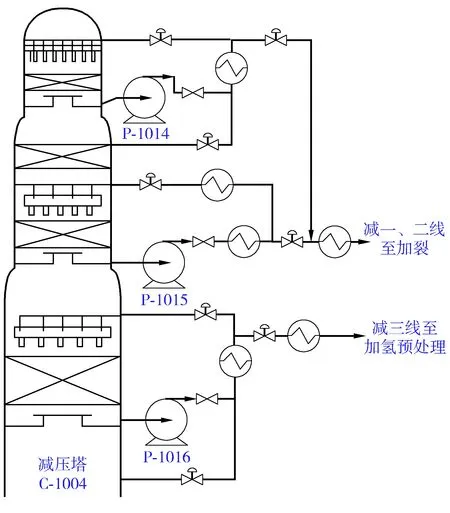

减一及减顶回流泵P-1014、减二线及减一中泵P-1015、减三线及减二中泵P-1016工艺流程较原油泵P-1001工艺流程要复杂一些,如图2所示。

图1原油泵P-1001工艺流程

图2 泵P-1014、P-1015及P-1016工艺流程

泵P-1014从减压塔第Ⅰ段填料下集油箱抽出180 ℃的减一线油,经换热器换热和空冷器冷却至50 ℃左右后分为2路,1路进入减一线作为柴油馏分出装置,另1路返回至第Ⅰ段填料上方作为减顶冷回流。

泵P-1015从减压塔第Ⅲ段填料下集油箱抽出280 ℃的减二线及减一中油,经换热器换热和蒸发器蒸发,产生1.0 MPa蒸汽,温度降至190 ℃左右后分2路,1路作为减一中返回减压塔第Ⅲ段填料上方,另1路送出装置作为加氢裂化原料或至蜡油线作为催化联合原料。

泵P-1016从减压塔第Ⅳ段填料下集油箱抽出320 ℃的减三线及减二中油,一部分作为洗涤油进入第Ⅴ段填料上方,另一部分经换热器换热至230 ℃左右后分2路,1路作为减二中返回减压塔第Ⅳ段填料上方,另1路继续经换热器换热后分2路,1路送出装置作为催化原料,另1路直接送至加氢处理装置。

泵P-1015和 泵P-1016的介质油温大于240 ℃,属于高温油泵;泵P-1001和泵P-1014为普通油泵。

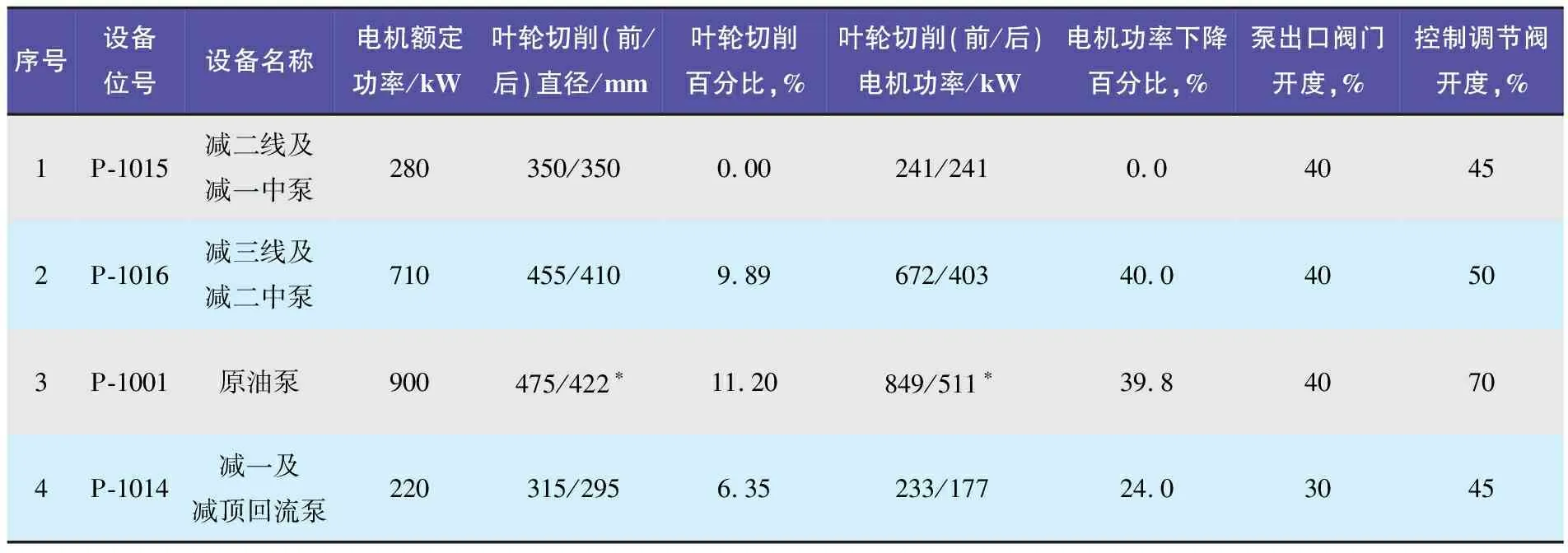

4个台位的机泵除了泵P-1015没有切削叶轮外,其余3个台位的泵都进行过叶轮切削,叶轮切削前后的叶轮直径、电机轴功率和叶轮切削后的出口阀门开度见表1。

表1 需要变频改造机泵的基本参数

*注:原油泵P-1001叶轮切削后直径和电机功率为B泵2次切削后的数据。

泵P-1001B在2009年初进行过1次叶轮切削,切削了9.47%,切削后效果显著,泵出口压力从2.3 MPa 降到了1.65 MPa,电机功率也下降了31%;2014年底进行了第2次切削,又切削了8 mm,两次叶轮切削累计量53 mm,切削百分比达到11.2%,但第2次叶轮切削没有达到预期的效果。由于泵P-1001B叶轮的累计切削量过大,车间和转动设备专业拟对泵P-1001B进行更新。考虑到公司要保证下游80万t/a乙烯装置的原料供应,且2号常减压装置的原油品质和原油加工量稳定并维持在较高的负荷水平,重新设计的泵P-1001B将会与目前装置实际的500万t/a加工量更加匹配,泵的出口阀门开度会大幅提高,出口压力会下降,阀门截流情况也会得到改善,再对其进行变频改造没有意义,建议泵P-1001B根据新泵的轴功率重新配置电机。因此,2号常减压装置此次需要进行变频改造的中型电机只有3台,即泵P-1014、泵P-1015和泵P-1016。

2.2 变频改造方案的可行性分析

2.2.1重新配置电机

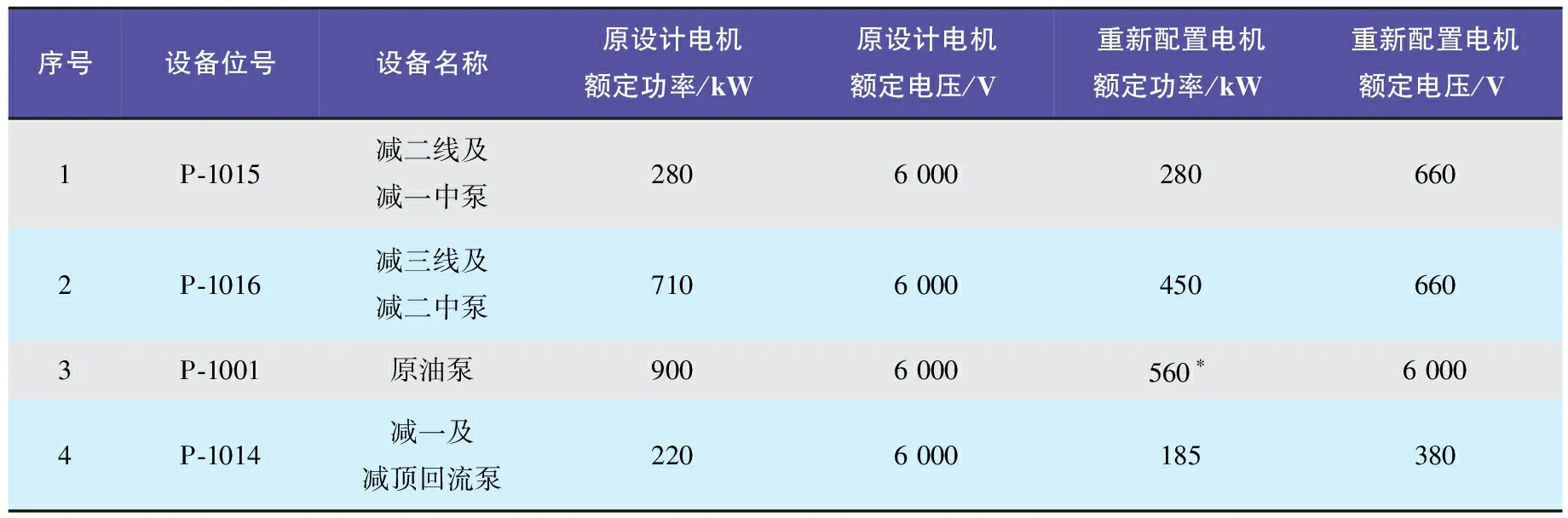

叶轮切削改变了泵的轴功率,如果仍用原来的电机,则电机处于轻载状态,“大马拉小车”,效率较低,所以应该根据叶轮切削后泵的轴功率重新配置电机,使其与机泵匹配,在高效区运行。高比转速离心泵叶轮切削前后的轴功率,与叶轮外径的3次方成正比,匹配电机的额定功率也应相应降容。

由于实际运行中这些泵的出口阀门截流情况仍然比较严重,且变频改造后是软启动,所以电机的额定功率可以适当偏小些。根据表1提供的泵切削叶轮后电机的轴功率,重新配置电机的详细情况如表2所示。

表2 重新配置电机的基本参数

*注:泵P-1001B拟进行更新改造,电机的额定功率需按照更新后泵的轴功率重新核定。

从表2可见,泵P-1015没有切削叶轮,电机仍保持原来的280 kW额定功率;泵P-1016重新配置的电机可降容4档,为450 kW;泵P-1001不需要进行变频改造,仍用6 000 V电压等级,但重新配置的电机可降容4档至560 kW;泵P-1014重新配置的电机只有185 kW, 属于小型电机, 宜采用400 V电压系统配电更经济合理。所以, 实际采用690 V电机变频改造的机泵只有2台高温油泵,即泵P-1015 和泵P-1016。

由于现场只有1台6 300/690 V变压器的位置,且接在2号常压开闭所的6 kVⅡ段电源上,所以泵P-1015和泵P-1016只能选择B泵进行690 V电机变频改造。泵P-1014电机接入的400 V 电压系统是双电源供电,可以选择A泵进行变频改造。

2.2.2变压器增容

泵P-1015和泵P-1016进行690 V电机变频改造后,接入690 V系统的电机额定功率之和为1 410 kW,功率因数按0.8计算,6 300/690 V变压器容量需要从目前的800 kVA扩容至2000~2 400 kVA,变压器室现有空间满足要求,变压器的基础需要重新设计,可在2号常减压装置停工大修时施工。

2.2.3配电盘和变频器安装

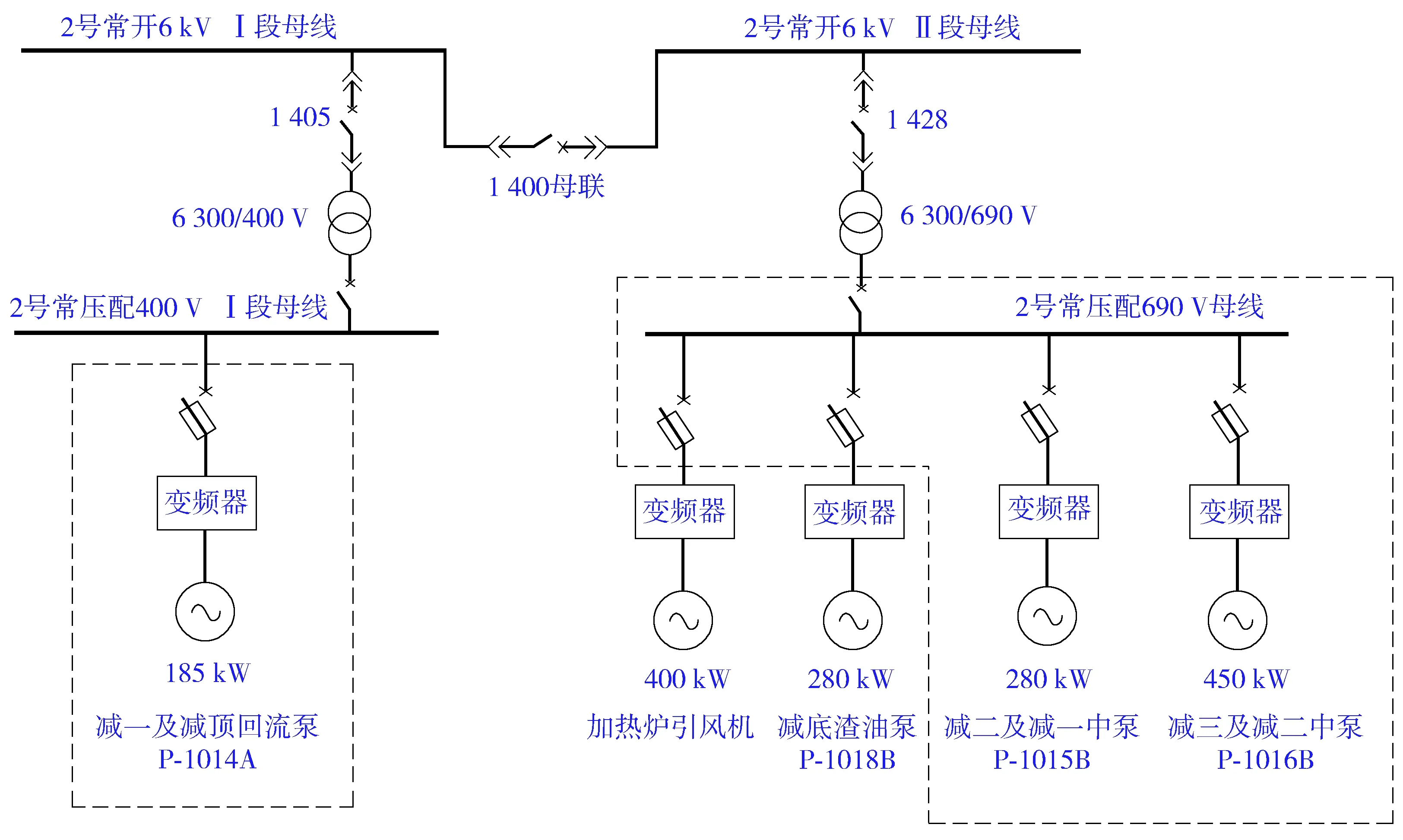

利用2号常压配电间现有的富余空间安装配电盘和变频器柜。配电间400 VⅠ段电源正好有一个预留盘位可以安装泵P-1014A的变频器柜。在配电间中间区域的预留配电盘基础上,保证人行通道位置后,还有约15 m的基础长度,可以用来安装690 V配电盘和变频器柜。电气主接线示意见图3。

2.3 改造的主要工作量

1) 拆除1428柜原有800 kVA变压器,安装1台2 000 kVA的变压器。

2) 安装1组690 V配电柜和相应的变频器,将原来直接接在800 kVA变压器690 V低压侧的加热炉引风机和减底渣油泵P-1018B的变频器柜,接至新安装的690 V配电柜。

3) 在400 V一段电源配电盘预留盘位上安装泵P-1014A的变频器柜。

图3变频改造后的电气主接线示意

4) 拆除2号常压开闭所配出的泵P-1014A、泵P-1015B和泵P-1016B高压电机、电缆和操作柱,安装新配置的低压电机及相应的电缆和操作柱,并接至新安装的配电柜中。

5) 拆除下来的6 kV电机重新配置,比如可将从泵P-1016B拆除下来的710 kW电机,配置给没有计划更新的泵P-1001A,可在不增加投资的情况下让电机与泵更加匹配。

2.4 投资收益分析

整个变频改造项目的投资估算大约是177.1万元,其中:主材费105.1万元,辅材费30万元,安装费25.2万元,监理费5.8万元,设计费11万元。

2017年这3个台位机泵的总用电量是736万kWh。3台机泵变频改造后的总节电率按25%预估,电费按照武汉供电公司目前执行的目录电价0.573 8元/kWh计算,1年可节约电费105.6万元,财务费用按年息4.35%计,仅变频改造节省的电费,2年即可收回投资。

3 存在的问题及改进建议

3.1 存在的问题

1) 由于仅有的1台6 300/690 V变压器接在Ⅱ段电源, 所以, 泵P-1015B、 泵P-1016B和泵P-1018B 上的690 V变频电机都在Ⅱ段电源上。变频泵操作灵活、 节电、 故障率低, 客观上造成这3个台位的机泵都是B泵为主泵,A泵为备泵。为了降低“晃电”的风险, 装置通常会将用电负荷尽可能均匀地分配在2段电源上。那么, 其它台位的机泵就会变成A泵为主泵, B泵为备泵。这与当初设计A、B泵互为主备用的初衷是不一致的。

2) 由于只有1台6 300/690 V变压器,不能像双电源配电间那样,可以在不对生产装置造成任何影响的情况下,通过倒闸操作对其中的1台变压器回路停电,进行预防性试验和维修。在目前装置生产4~5年的长周期运行条件下,1个生产周期至少会安排1~2次停电, 进行预防性维修。为了配合检维修, 装置必须把6 300/690 V变压器上所有的690 V变频调速电机全部切换到6 kV定频运行的A泵, 给装置的正常生产造成了不便。如果不对6 300/690 V变压器进行预防性维修, 一旦1 428柜出现故障跳闸, 多台机泵同时失电停机, 将会给装置生产造成较大的冲击。

3.2 改进建议

1) 如果这次变频改造依然如预期效果一样良好,装置又有进一步扩大690 V电机变频调速应用的需求。可将2号常减压装置的4台6 300/400 V变压器的负荷进行分类,根据工艺需要和风险评估的结果,把用电设备分为需双电源供电的和可单电源供电的2类。将需要双电源供电的用电设备由1号、 2号变压器供电(变压器容量需要根据负荷情况重新校核),可单电源供电的用电设备由4号变压器供电。

2) 拆除现在6 300/400 V的3号变压器,改为6 300/690 V变压器。对现在的2号常压配电间的平面布置进行调整优化,搭建1个690 V单母线分段的双电源配电间,既为其他需要变频改造的中型电机增加了变压器容量和配电接入位置,也为2号常减压装置长周期运行条件下的变压器预防性维修提供条件。

4 结语

2号常减压装置提出的4台中型电机变频改造的要求,原油泵P-1001通过B泵的更新使之与装置实际加工量更加匹配;减一及减顶回流泵P-1014A 重新配置电机后,可采用400 V电机变频;只有2台高温油泵(减二线及减一中泵P-1015B 和减三线及减二中泵P-1016B)采用了690 V电机变频改造。对于有调速需求的中等功率的机泵,采用690 V电机变频,除了投资少、可靠性高、运维费用低、节电效果显著等优点外,还可以减少换热器浮头、法兰漏油的概率,延长油泵的机械密封使用寿命,减少油泵的维修费用,提高油泵的安全可靠性,在常减压装置的高温油泵上应用效果更佳。随着炼油装置越来越大型化,690 V 电压系统和变频调速装置在炼化企业有着广泛的应用前景。