基于任务的微机电惯性系统规模化测试技术研究

2019-03-13信光成苏长青熊志伟丁德甫

信光成,苏长青,熊志伟,李 丰,丁德甫,黄 琛

(九江精密测试技术研究所,九江 332000)

0 引言

微机电惯性系统在尺寸、质量、功耗、环境适应性等方面具备传统惯性系统无可比拟的优势。随着微惯性技术的发展和无人机、智能弹药等实战装备应用需求的不断提升,微机电惯性系统应用领域不断扩展,用量持续增长,传统的惯性测试模式受测试周期长、测试效率低、测试成本高等弊端的影响,已经无法满足微机电惯性系统的大规模应用带来的测试需求。

基于任务的微机电惯性系统规模化测试技术,是将惯性测试技术、并行测试技术、飞行仿真技术、复合环境模拟技术、自动化测试技术等进行交叉与融合。它将原来的微机电惯性系统串行、静态、半自动测试提升到了并行、动态、复合环境、全自动化测试,并在此基础上形成了一整套微机电惯性系统开放式测试体系,包括硬件、软件、接口、测试程序等,形成了微机电惯性系统测试全过程、一站式服务。

1 研究现状

惯性测试方法贯穿于惯性系统研制生产始末,直接关系到导航和制导的精度,意义重大,牵涉多个专业技术领域,难度颇大,世界各大国均将其作为高新关键技术坚持不懈地努力攻关[1]。

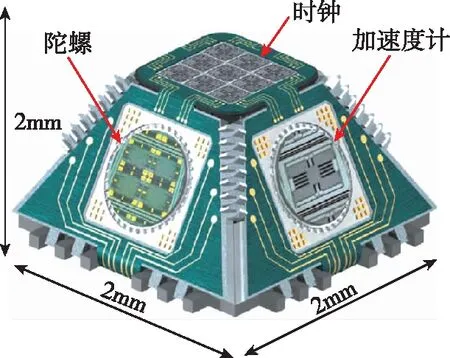

2010年美国国防高级研究计划局(Defense Advanced Research Projects Agency,DARPA)启动了定位、导航和授时微技术(Micro-Technology for Positioning, Navigation and Timing,Micro-PNT)项目(见图1),总体目标是突破微陀螺技术(零偏稳定性优于0.01(°)/h,动态范围15000(°)/s),并在微尺度上进行系统集成,形成体积约8mm3、质量约2g、功耗低于1W的微型自主定位导航授时系统[2-4]。2016年3月,美国DARPA微系统技术办公室选定诺格公司开发的基于微机电系统(Micro-Electro-Mech-anical System,MEMS)的新一代惯性测量单元(Inertial Measurement Unit,IMU),旨在通过集成先进的MEMS惯性传感器,开发低成本、小尺寸、低功耗的小型化导航级IMU。与之前相比较,该IMU更轻、更小,而且还可用于全球定位系统(Global Positioning System,GPS)拒止和高对抗环境[5-7]。以上2个项目都明确将微机电惯性系统测试作为单独的研究内容进行重点攻关[8-9]。

图1 微PNT概念图Fig.1 Schematic of micro PNT

在测试体系方面,美国NxTest体系结构是信息共享和交互的结构,能够满足测试系统内部各组件间、不同测试系统之间、测试系统与外部环境间、被测对象间信息的共享与无缝交互,便于形成并行测试。这个方面,美国的试验与训练使能体系结构(Test and Training Enabling Architecture,TENA)系统比较先进。它是美军在高层体系结构(High Level Architecture,HLA)的基础上提出的, 并且对其进一步扩展, 提供了更多特定的功能来满足试验与训练的需要,其目的是满足未来试验与训练领域的更广泛的需求。TENA被设计使用大规模、分布式的、实时的综合环境来进行远程试验和仿真, 包括完整的试验、训练、仿真和高性能计算技术, 使得分布在不同地区的设备能够统一使用一个体系架构来进行资源的共享和管理[10]。美国空军关注作战环境与测试的关系,提出了基于能力的试验和评估(Capabilities-Based Test and Evaluation,CBTE),将作战能力与测试紧密联系起来,确保测试来源于作战环境[11],这些为基于任务的测试体系建立进行了有意义的尝试。

在微机电惯性系统规模化测试方面,国外研究的热点主要研究集中在并行测试、复合环境测试与全测试流程的解决方案。

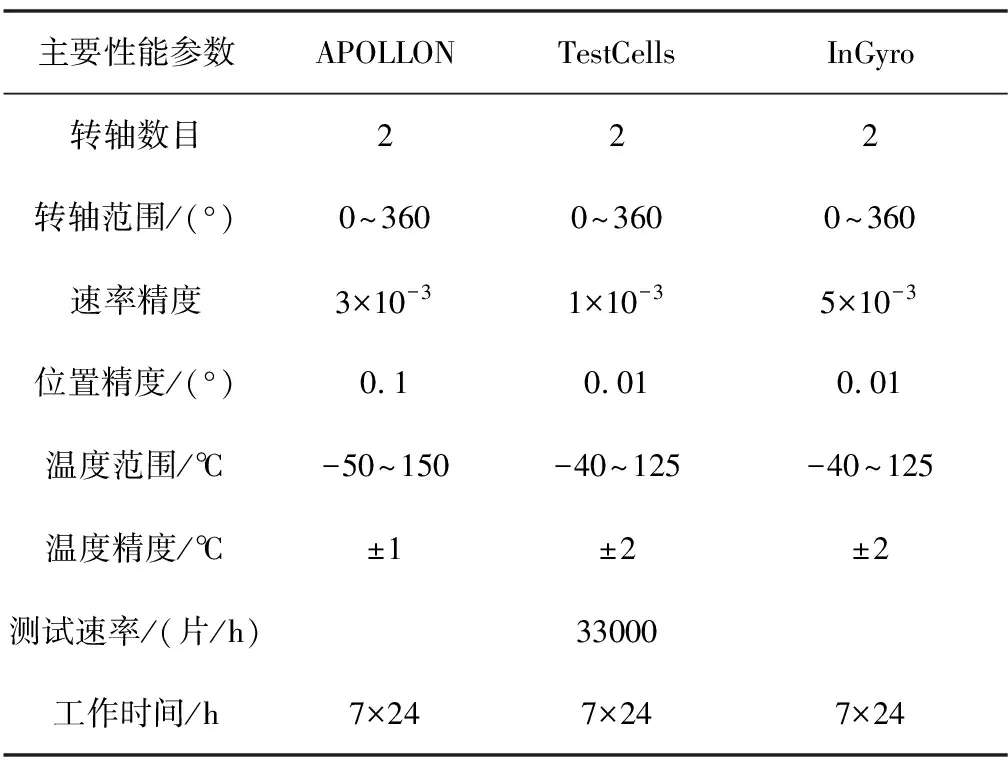

ACUTRONIC公司为Kongsberg公司运动参考单元(Motion Reference Unit,MRU)研制的规模化生产测试系统,可以实现批量MRU角速度、角加速度、线加速度、温度激励与测试。澳大利亚Sensor Dynamics AG公司在其生产惯性MEMS器件的过程中也采用了批量测试技术与设备,可以对批量微机电惯性系统进行测试、标定与温度补偿,提高了生产效率。芬兰AFORE公司开发了APOLLON系列产品,主要由温箱、双轴转台、测试机以及数据处理软件组成,可以实现微机电惯性器件、微机电惯性系统全天候(24/7)规模化测试,形成一站式测试解决方案。意大利SPEA公司,专门针对微机电惯性传感器批量测试研制的TestCells,可以实现33000片/h的测试速率,大幅提高了微惯性器件测试效率。德国Multi-test公司的InGyro产品,不仅可以进行微机电惯性器件批量测试,而且实现了批量测试六轴(三轴陀螺、三轴加速度计)、九轴(三轴陀螺、三轴加速度计、三轴磁强计)惯性测量单元能力。

以上分析可以看出,国外凭借完备的测试体系与先进的测试技术,已经在微机电惯性系统测试领域实现了批量自动化测试,其测试设备、测试方法与数据处理的完美结合,实现了微机电惯性系统规模化测试一站式解决方案,大幅提高了微机电惯性系统规模化制造效率。

国内微机电惯性系统测试主要是微机电惯性系统研制生产单位在传统惯性测试系统的基础上进行了初步的适应性改进。一方面,由于缺乏专业的微机电惯性系统测试解决方案供应;另一方面,由于缺乏对微机电惯性系统测试体系的深入研究,在测试效率、测试成本方面与国外还存在较大差距。国外典型微机电惯性系统测试解决方案如表1所示。

表1 国外典型微机电惯性系统测试解决方案

2 发展趋势

基于任务的微机电惯性系统规模化测试技术,采用批量、并行、自动化测试理念,在并行测试程序的控制下同时对多个被测对象进行测试。相比传统惯性系统串行测试技术, 它以测试任务为中心,通过对系统资源的优化利用,可以大幅度提高测试效率及测试质量, 提高测试资源利用率, 降低整个装备测试成本。目前,主要的发展趋势如下[12]:

(1)先进、完善的测试体系

根据常用的实际测试,需要定义一个标准化的核心标准测试体系, 针对不同型号产品和不同地点的实际测试系统都基于该核心测试体系进行测试。一方面, 该核心测试体系应该可以通过软件编程自定义其实际功能; 另一方面, 核心测试体系还需具有针对具体应用进行扩展的能力。考虑到这两方面因素, 核心测试体系最理想的表现形式是基于任务的模块化软硬件平台。

(2)多通道测试

微惯性技术变革已经对惯性测试行业产生巨大影响, 其中2个关键技术趋势尤为突出, 其一是规模化制造技术,其二是高效率测试技术。这2个技术趋势都要求微机电惯性系统能够实现并行测试, 这就需要可配置的多通道测试系统。这样的系统可以在同一设备上并行测试多个被测试件和多个测试项目。

(3)高速传输与计算

随着测试需求的日益复杂和数据量的增长, 批量并行自动化测试系统需要更强的处理能力, 高速传输与计算能力应具有高吞吐量点对点拓扑结构、低延迟、能够提供用户自定义处理节点这三大特性。

(4)实时测试

实时测试提高了测试的稳定性和可靠性。一个典型的实时测试是硬件在回路测试,在微机电惯性系统测试项目中包括各种形式的设计仿真、验证以及系统测试, 常常涉及各种工具之间的转换。如果在开发和测试过程中可以重复利用模型和其他组件将显著提升产品开发效率。实时测试软件就提供了这种可重复使用模型和测试任务的能力, 包括需求跟踪、激励模型、测试顺序以及分析程序, 贯穿整个产品设计流程。除了提高效率、降低成本, 在设计流程的所有阶段使用相同测试软件还可以最大程度保证从最初的产品定义到最终系统测试的连续性与一致性,最大限度降低事后处理带来的各种弊端。

(5)可重复配的测试仪器

新一代测试系统要求软件、硬件均应具有可重复配置能力,体现其灵活性及可自定义等特性。研发工程师和测试工程师均可以将自己的测试方法部署到测试仪器中所嵌入的处理器上,随时完成被测件的测试。

3 测试体系

惯性测试方法,核心就是研究选用合理的测试设备及其组合,对惯性系统进行测试,并对测试数据进行分析处理,得到正确的测试结果。通常情况下,测试方法应该涵盖三大基本功能,即:信号的测量与控制、数据的分析与处理,测试结果的计算与输出。

基于任务的微机电惯性系统规模化测试技术的目的是进一步提高自动测试系统的结构通用性、设计复用性、仪器互换性、软件移植性和系统之间的互操作性, 提升测试装备资源的利用率, 关键在于对自动化测试系统的体系结构进行深入的研究, 构建一种通用的、标准的测试体系结构。

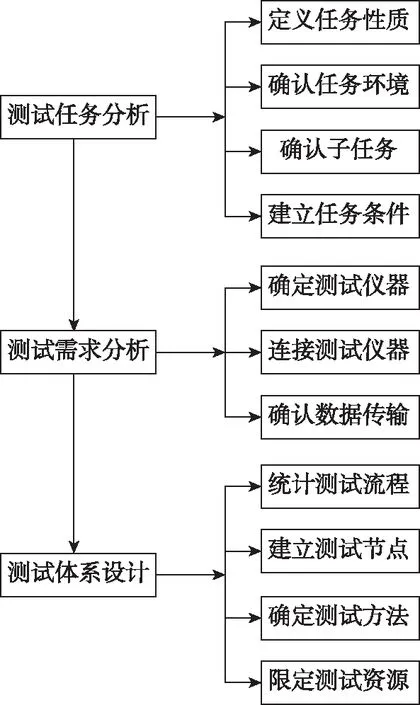

基于任务的测试体系结构(见图2)主要包括:测试设备、测试程序集和测试程序开发环境3个部分的开放式体系结构。其中测试程序集包括测试软件、接口适配器、测试文档3个部分。所谓开放式体系结构,就是以测试需求为导向,根据测试需求,在测试环境下开发测试软件、编写测试脚本、选择测试设备、分选测试接口,最后在软件与硬件的配合下,自动化完成测试。

图2 基于任务的微机电惯性系统测试体系Fig.2 Task-based MEMS inertial system testing system

4 测试解决方案

某批次微机电惯性系统,在完成基本的组装和电气调试以后,需要进行标定、温度补偿、飞行仿真试验。根据基于任务的微机电惯性系统规模化测试技术要求,以测试任务为中心,搭建批量测试体系,技术方案如下。

4.1 测试设备

测试设备部分,主要是将传统惯性测试用的转台、温箱、数据采集设备等进行集成优化,集成为一套系统。同时根据微机电惯性系统的特点研究设计一种合理的工装,方便批量被测试件的安装与供电。

在环境模拟方面,采用U-T型双轴转台,内框安装温控箱,一方面保证批量被测试系统便于安装;另一方确保被测试系统得到有效的运动激励和温度激励。

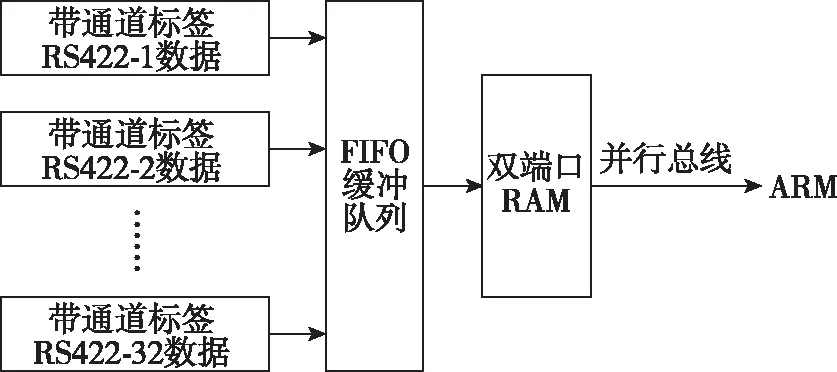

多路数据采集方面,采用对采集的通道数据进行标签标号的方法,保证采集数据的通道正确,然后利用FIFO缓冲队列的方式将数据进行缓冲存储(见图3)。

图3 多路数据采集方式Fig.3 Multichannel data acquisition

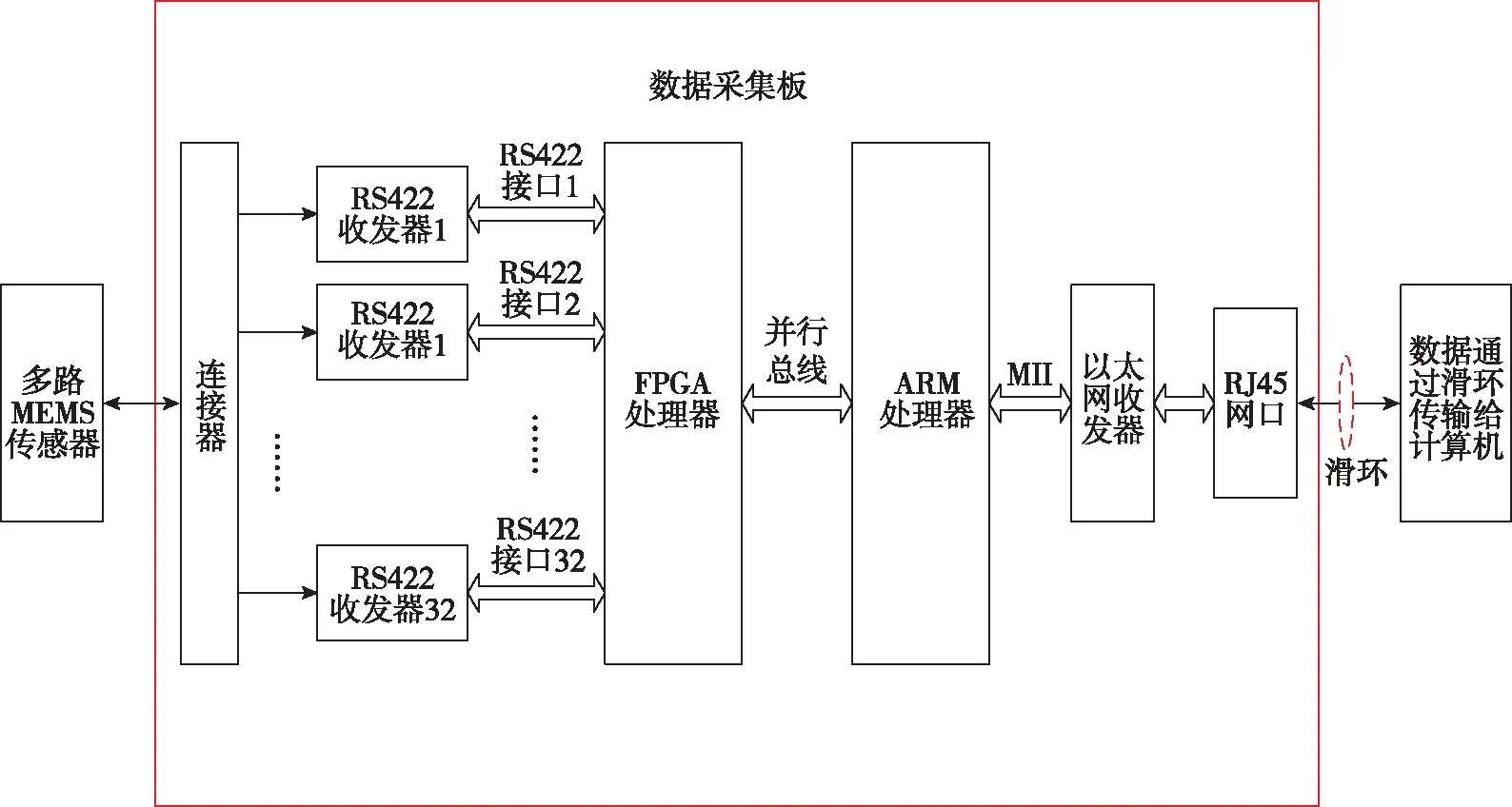

硬件采用ARM+FPGA的方式进行微机电惯性系统的数据采集和传输,数据采集单元可同时进行多路微机电惯性系统的信号采集,采集后的数据通过并行总线发送给ARM处理器,数据打包处理后通过以太网接口传输给上位机,如图4所示。

图4 数据采集板功能框图Fig.4 Functional block diagram of data acquisition board

4.2 测试方法

从微机电惯性系统的原理、组成结构、信号输出形式、误差特性等方面入手,建立合理的微机电惯性系统误差数学模型,作为批量测试的基础。微机电惯性系统精度较低,采用传统的测试方法,测试设备必须对北、调平,严重影响了微机电惯性系统的测试效率。因此,这里研究探索了一种免对北调平的批量测试方法[13-17]。

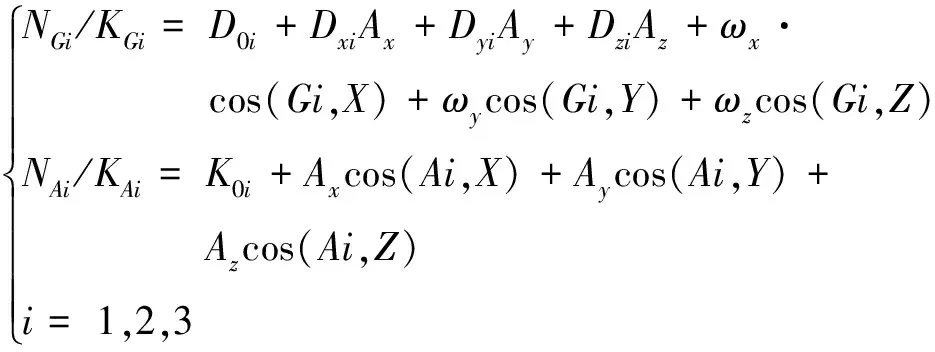

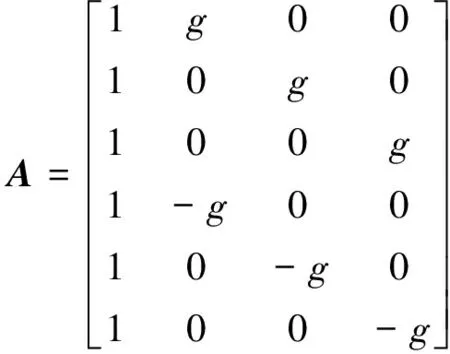

根据对微机电惯性系统误差特性的分析,建立如下误差数学模型:

(1)

其中:NGi为陀螺i的输出;KGi为陀螺i的标度因数;D0i为陀螺i的零偏;Dxi、Dyi、Dzi为由Ax、Ay、Az引起的与加速度有关的误差系数;cos(Gi,X)、cos(Gi,Y)、cos(Gi,Z)为陀螺敏感轴与组合坐标系各轴的方向余弦;NAi为加速度计的输出;KAi为加速度计的标度因数;K0i为加速度计的零偏;cos(Ai,X)、cos(Ai,Y)、cos(Ai,Z)为加速度计敏感轴与组合坐标系各轴的方向余弦。

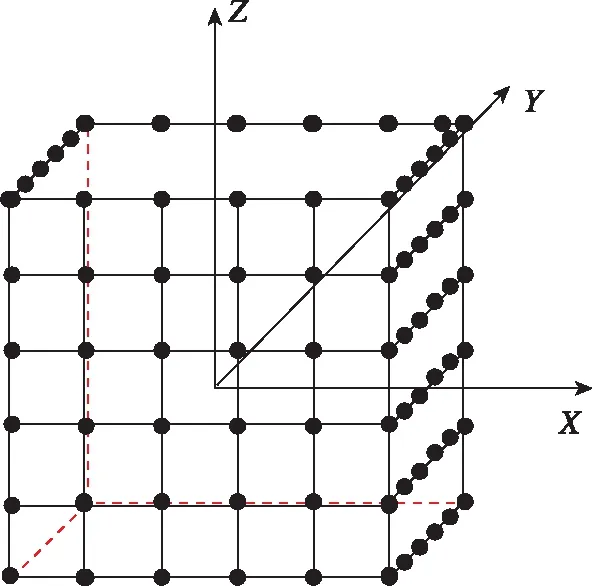

根据所建立的误差数学模型,采用六位置二十四点法,将微惯性测量单元的3个正交坐标轴分别朝上和朝下进行东、西、南、北4个位置的实验以及不同输入角速度的速率实验。

图5 基于正交坐标系的批量安装夹具Fig.5 Batch install fixtures based on orthogonal coordinate system

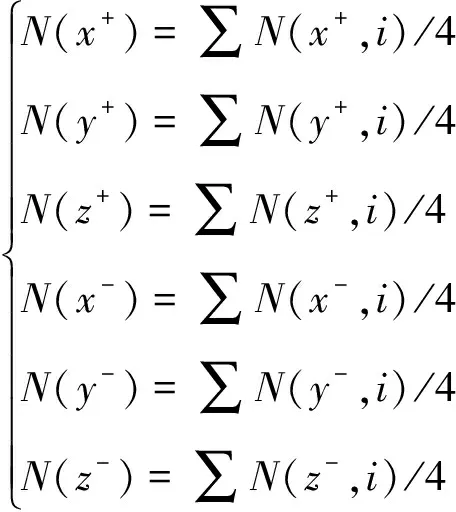

将惯性微系统的X、Y、Z三轴分别向上、向下共六位置绕铅垂线东、南、西、北转1圈作为4点采样以求其均值(6位置24点)。对惯性微系统的加速度计而言,记录加速度计在每个位置的静态输出,并记:

N(x+,i)为X轴向上的4点位置输出;

N(y+,i)为Y轴向上的4点位置输出;

N(z+,i)为Z轴向上的4点位置输出;

N(x-,i)为X轴向下的4点位置输出;

N(y-,i)为Y轴向下的4点位置输出;

N(z-,i)为Z轴向下的4点位置输出。

这里,(i=1,2,3,4)。

分别对每个位置的4点求平均,即:

(2)

对惯性MEMS陀螺而言,通过惯性测试设备,在每个位置提供±5(°)/s、±10(°)/s、±20(°)/s、±50(°)/s、±100(°)/s的均匀角速度,记录陀螺的输出并对每个数据求均值,并记:

N(x+,k)为X轴在角速率点ωk正转的均值;

N(x-,k)为X轴在角速率点ωk反转的均值;

N(y+,k)为Y轴在角速率点ωk正转的均值;

N(y-,k)为Y轴在角速率点ωk反转的均值;

N(z+,k)为Z轴在角速率点ωk正转的均值;

N(z-,k)为Z轴在角速率点ωk反转的均值。

定义:

(3)

其中,N的前3列为3轴加速度计在6个位置的输出,后面3列为3轴陀螺在6个位置的输出。

则单次试验加速度计标定参数可按照如下进行计算:

设:

(4)

则有:

Ni=AK

(5)

Ni为N中加速度计的第i列。采用最小二乘法,计算K。

式中:

(6)

其中,g为当地重力。

同理,惯性MEMS陀螺标定参数可按照如下进行计算:

计算ωk角速率点上的一次项系数:

(7)

(8)

其中,Ni为N中陀螺部分的第i列。ωie为地球相对惯性系的角速度。

则有

Ni=AD

(9)

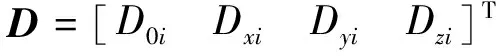

采用最小二乘法,可以计算出D。

研究设计批量惯性微系统专用安装巢板与测试最优路径,选择合适的惯性测试设备,进行批量测试。基于最小二乘法对批量惯性微系统输出数据进行处理,研究开发专用误差分离软件,实现数据处理的自动化运行。

采用基于正交坐标系的安装夹具,采用测试转台的位置、速率功能,在保证安装精度的前提下,可以实现正交安装矩阵6个面多点的批量惯性微系统激励信号感应,便于一次性批量标定。首先,设定一个中心位置点的微惯性系统为基准测试目标,将其X、Y、Z三轴按照东、北、天方向放置,然后按照Z轴正向→Z轴负向→Y轴正向→Y轴负向→X轴正向→Z轴负向的测试路径,分别进行位置测试和速率测试。位置测试,主要是根据惯性微系统的输出信号,对微机械加速度计的各项误差系数、微机械陀螺的零偏及其与加速度相关的误差项系数进行误差分离。速率测试主要是对微机械陀螺的标度因数以及安装误差进行误差分离。根据研究设计的旋转正交安装矩阵,对惯性微系统批量安装夹具上的安装点进行分类编号,安装点数目多,数据量大。为了提高数据处理效率,研究设计了最小二乘误差分离算法,采用模块化设计思路编写数据处理软件,实现批量、分选误差分离的目的。

针对温度、温度梯度以及温度变化率对微机电惯性系统性能的影响,设计采用高分辨率温控设备,对批量惯性微系统进行温度测试,得到温度误差系数,为微机电惯性系统温度补偿做准备。

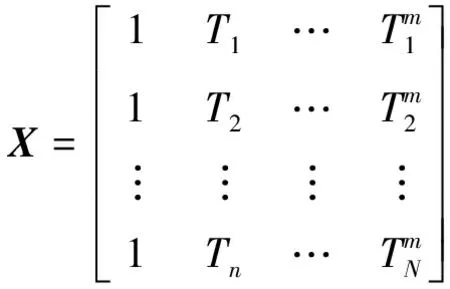

根据误差补偿原理,建立微机电惯性系统的误差补偿模型如下:

(10)

其中:N为微机电惯性系统的实际输出;F为微机电惯性系统在温度作用下的输出;θ为微机电惯性系统温度误差系数。X为温度矩阵;β为温度误差系数矩阵;n为试验温度点数;m为温度误差模型的阶数。

根据测试任务,确定温度点数n以及温度点,反复进行试验验证,确定β、m,为误差补偿做好准备。

4.3 测试软件

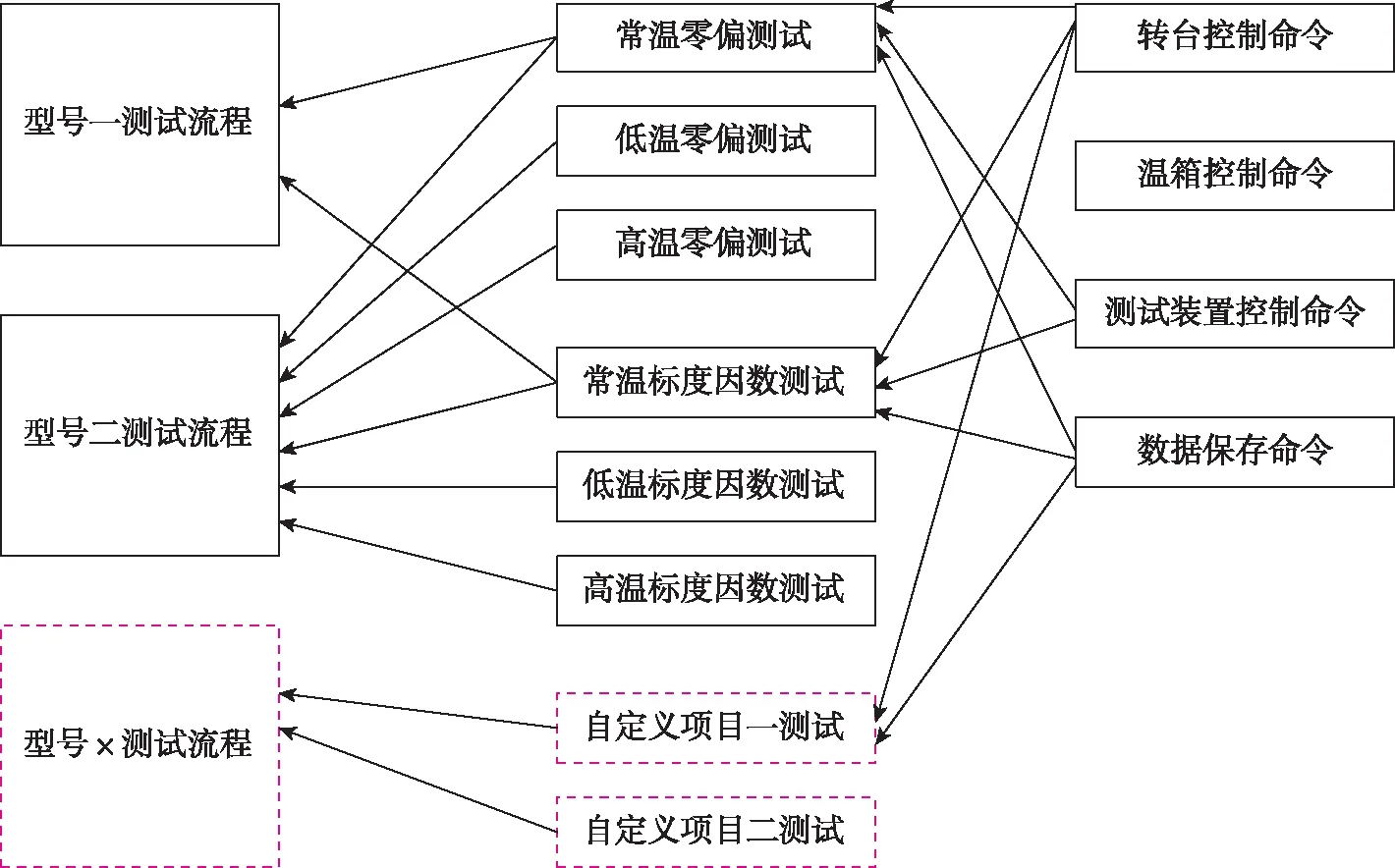

基于任务的微机电惯性系统规模化测试技术,测试软件是优化测试体系、实现自动化测试、批量数据处理的关键。

通过测试软件,用户根据测试要求,选取多个标准测试项目模块形成测试任务。同时,用户可对模块中的测试参数进行调整,测试任务定制完成后,启动测试。测试系统按照测试任务制定的测试项目顺序,依次完成测试项目,在进行每项测试项目时,软件根据测试项目要求,自动设定转台、温箱、测试装置控制参数,采集并存储测试数据,完成数据处理,并将测试结果以数据或图表的方式发送至对应测试产品的结果汇总表中。

测试软件采用模块化设计方法,从下而上搭建完整的测试流程。测试流程由测试项目集合而成,测试项目由测试命令集合而成,测试流程结构如图6所示。

图6 测试软件流程结构Fig.6 Test software process structure

5 结论

本文在分析微机电惯性系统本身特点以及微机电惯性系统测试带来新挑战的基础上,对基于任务的微机电惯性系统规模化测试技术进行了研究,结论如下:

1)微机电惯性系统规模化测试是当今惯性技术的研究热点;

2)微机电惯性系统规模化测试的发展趋势是批量、并行、自动化测试;

3)本文以测试任务为中心,构建了微机电惯性系统规模化测试的测试体系,并对技术方案进行了论证;

4)本文的研究成果可以提高微机电惯性系统的测试效率,降低测试成本,进而提高微机电惯性系统的制造效率,为微机电惯性系统的批量应用做好支撑。