半沸制皂系统(上)

2019-03-12刘伟毅编译欧阳志校译上海制皂有限公司

黄 峻 刘伟毅 编译,欧阳志 校译(上海制皂有限公司)

半沸皂化是一种不含甘油去除过程的制皂工艺,通过利用初始脂肪和油中含有的甘油生产“纯皂”。

半沸皂化不需要传统沸煮大锅制皂工艺中涉及的洗涤等步骤,也不涉及连续皂化系统的洗涤和中和步骤,后者仅能制造出含有少量甘油的纯皂。

传统的半沸皂市场主要面向各类洗衣皂。目前,半沸皂生产工艺逐渐应用于香皂生产,其原因主要有以下几点:

(1)精制甘油的价格波动;

(2)一些原材料,尤其是用于废碱液处理的材料的价格持续上升;

(3)整套甘油处理装置的可获得性。

半沸皂的制造操作简单,一步可以完成,具有以下优点:

(1)节约能耗;

(2)资本投资低;

(3)环境影响较小(无副产品);

(4)因为工艺简单,对技术要求较低;

(5)质量控制要求更低、更简单。

半沸皂的甘油含量高,改变了皂的外观,且因为皂液相黏度的增加而使其在一定湿度下能产生更加坚硬的成品皂。

基于此,半沸皂在生产时通常加入了58%~60%的总脂肪性物质(TFM),而沸煮或连续制备的纯皂则加入了62%~63%的TFM。

为了比较这两种类型的制皂工艺,“虚拟TFM”一词被引入,目的是预测半沸皂在沸煮条件下的反应。

在沸煮工艺中,通过洗涤设计有关步骤将一部分或大部分甘油及杂质从纯皂中去除。这些步骤包括:添加水和电解质以及某种混合物,以确保新加入的材料和已经存在的皂能充分接触,然后沉淀,从而将纯皂从“废料”(如果采用的是洗涤,则为废碱液;如果采用的是碱析,则为纯皂和碱液)中分离。

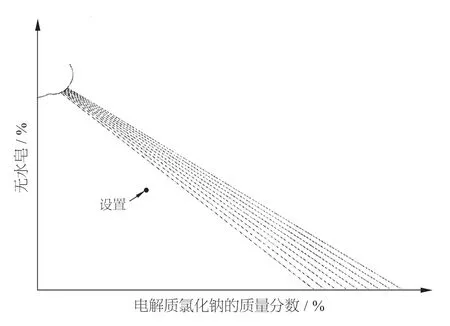

洗涤的目的有两个:① 回收皂化反应释放的甘油;② 去除可溶于碱液的杂质。大锅制皂中的洗涤比较耗时,且比通常使用逆流式高效多级洗涤设备(转盘接触器)的连续式生产效率更低。图1表明,洗涤在纯皂-碱液区域内进行。

图1 洗涤示意图

大锅制皂最后处理步骤中的“碱析”目的是:

(1)去除可溶于皂的色素;

(2)去除微型杂质;

(3)降低电解质含量;

(4)增加脂肪酸含量。

在生产半沸皂时,只能通过化学方式进行工艺操作,而无法使用物理,此处的要点包括:

(1)半沸皂是直接在纯皂区域内生产的;不存在任何类型的分离或洗涤。

(2)过程开始时存在的所有原料仍然存在于制成品内。

(3)成品皂的质量直接取决于使用的原材料的质量。

图2 碱析示意图

图3 半沸纯皂相区域图

1 搅拌器-混合器/反应器

半沸皂生产过程需要大量的机械混合。大锅制皂通常使用的直接蒸汽混合会降低TFM的百分比,并可能产生中间皂或纯皂。

搅拌器是一种非常高效的混合器/反应器,依然是半沸皂化系统的第一选择。其还能将小型添加剂和填充料很好地混合到各种类型的皂中。

搅拌器是一种夹套式容器,其引流管中带有螺旋式搅拌设置器。螺杆能使原材料在容器中充分流动,产生很好的混合效果(图4)。

因为无法处理高黏度,搅拌器的多功能性受到限制。

图4 搅拌器结构图

1.1 常压系统

1.1.1 皂基生产

搅拌器中注入所有油脂。然后通过环形分配器(脂肪和油的上部)在连续搅动下逐渐注入NaOH。根据概测法计算,生产一批半沸皂大约需要3h。这些时间包括加入所有原材料、反应时间和产品排出。

以下是分离一批半沸皂的详细流程:

(1)向搅拌器中注入油脂,通过将搅拌器夹套中的水加热到85℃的方式将油脂加热到70℃,该过程大约需要30~45min。达到目标温度后,在室温下缓慢加入三分之二预定浓度的NaOH。

(2)保持本批生产物的连续搅动,因为混合物开始变稠,然后加入剩余的NaOH,直至皂化反应完成,此过程大约为90~120min。

(3)对游离碱度进行分析,以确定是否需要更多的NaOH或脂肪/油。根据需要进行调整,时间大约需要10~20min。

(4)将生成的半沸纯皂排至储存罐,此过程为大约20~30min。

总时间为150~215min。

1.1.2 半沸-连续处理

常用的半沸制皂系统通常由两个搅拌器组成(图5、图6)。这种装置有两个处理系统(两个搅拌器)串联运行,以实现下游干燥系统的连续操作。当一个搅拌器中的一批生产物被皂化后,另一个搅拌器排出已经制成的另一批半沸皂。

图5 常压半连续系统

图6 常压连续系统

1.1.3 连续处理

在搅拌器上添加高剪切混合器(涡流分散机)和循环泵可以将分批加工系统转换成完全连续加工。

高剪切混合器确保了所有试剂的良好接触。搅拌器的进一步充分混合(加上循环泵的增强作用)加快反应速度并完成反应。同时,因为少量的新鲜试剂被持续加入已经成形的皂中,不会发生分离,因此,脂肪/油和NaOH在一定时间内仍然保持接触。

新进的原材料通过虹吸管以额定生产速度被连续排出。

在许多情况下,尤其是在干燥前未进行中间储存的情况下,第一个搅拌器之后连接的是另一个搅拌器,即“老化罐”,其作用是增加了停留时间,确保反应能够完成。老化罐还便于添加在许多皂配方中使用的各种辅料。

2 加压系统

2.1 搅拌容器反应器(高压灭菌器)

搅拌容器反应器,又称为高压灭菌器,是为沸煮纯皂的连续皂化系统而开发的,近期才开始被用于生产香皂的半沸皂化。图7展示了连续皂化装置(沸煮式)内的典型搅拌容器反应器。

图7 搅拌容器反应器(高压灭菌器)加压系统

立式或卧式搅拌容器反应器含有内部挡板、导管或搅拌叶片。这些反应器结合离心循环泵一起使用。

本反应器也具有上述所有功效。如果停留时间充分,循环泵的良好混合作用和充当乳化剂的已生成皂将促进试剂间的完全反应。重点需要注意的是,新生成的皂并不仅仅是被新进的原材料取代,还需通过压力控制阀。这会对压强和反应器内部的温度形成一定程度的控制,从而控制反应速度和成品纯皂的黏性。

这些反应器被用于生产具有稳定黏度的纯皂,其设计和离心循环泵的使用不太适合处理浓缩材料。

2.2 高剪切混合器/反应器

高剪切混合器/反应器内部装有多叶搅拌轴,该搅拌轴的接触面积较大,能够保证皂化/中和过程的快速和充分进行(见图8)。

图8 高剪切混合器-反应器加压系统

该系统既有带循环回路的,也有不带循环回路的。带循环回路的系统更高效和灵活,能处理黏度更高的材料。

这些装置可以处理常规和半浓缩的纯皂。

这种反应器通过持续且强烈的混合作用,充分发挥皂的触变性优势,使制皂者能够获得因为太黏而无法以其他方式生产的高TFM含量纯皂。

2.3 半浓缩皂化系统

设计加压系统的目的是利用浓缩的NaOH生产TFM含量达70%~72%的半浓缩皂。

试剂浓度增大提高了反应效率,并使停留时间变短和/或产生非常充分的皂化。此外,反应效率的提高,连同停留时间的延长,能够成功处理各种各样的原材料;并因此增加了操作结果的灵活性。

这意味着购置设备需要在紧凑型和停留时间两个因素之间权衡,紧凑型通常意味着更易清洗,投入少,空间占用小,但是可处理的原材料品种不多,而停留时间通常意味着处理的原材料品种更广,但是需要更多的设备,或更大的占用空间和更多的投入。

图9和图10介绍了两种典型的可商购设备:带有管式反应器的紧凑型Mazzoni LB “SSCT”装置(图9)和利用两个高容量(高停留时间)反应器、能够处理各种原材料的Binacchi “CHBS”装置(图10)。

图9 Mazzoni LB “SSCT”半沸制皂装置

图10 Binacchi “CHBS”半沸制皂装置