a-烯烃磺酸钠的制备和分析方法

2019-03-12刘晓臣詹建伟霍月青牛金平

刘晓臣 詹建伟 杨 广 霍月青 牛金平

(1. 中国日用化学工业研究院,山西太原,030001;2. 中轻化工绍兴有限公司,浙江绍兴,312369)

a-烯烃磺酸钠(简称AOS)是以a-烯烃为原料,经SO3磺化、中和、水解得到的一类阴离子表面活性剂[1-2]。该类表面活性剂具有良好的润湿性、发泡性、去污力,易生物降解,在民用及工业清洗、三次采油、高分子材料等方面均有广泛的用途[3-5]。

目前国内市场上AOS碳链长度一般为C14-16或C14-18,主要有两种产品形式:35%含量左右的液体和90%含量以上的粉状。据中国洗协表面活性剂专业委员会不完全统计,2017年国内规模以上企业AOS的产量和销量分别为6.07万吨和6.37万吨(折合100%计),占阴离子表面活性剂(除脂肪酸盐外)的5.2%和5.6%[6],属于第三大类阴离子表面活性剂。

1 AOS的制备

1.1 原料

原料a-烯烃通常是以乙烯为原料进行齐聚制得,主要有SHOP法、Ziegler法、改进Ziegler法3种工艺[2]。不同工艺制得的a-烯烃中的正构a-烯烃、直链内烯烃和支链烯烃的组成不同,这种差异对磺化产品的质量及生产过程均有不同程度、不同方面的影响。SHOP法和Ziegler法均用于生产直连a-烯烃含量高而支链含量低的a-烯烃;而改进Ziegler法生产的a-烯烃的支链烯烃含量较高。

目前我国制备AOS所用原料——烯烃基本依靠进口,对外依赖程度高。国内神华宁夏煤业、山西潞安等费托合成重质油中含有约50%的a-烯烃,是一种可以考虑的原料[7]。利用费托合成重质油中的烯烃制备AOS,一方面可以提高费托合成重质油的附加值,另一方面降低对国外原料的依赖程度。

1.2 制备

AOS的制备主要有磺化、中和和水解三步[1](反应示意图如图1所示),下面分别予以介绍。

图1 烯烃与SO3反应制备AOS的反应示意图

1.2.1 磺化

a-烯烃(AO)与SO3发生加成反应,生成 b 磺内酯,该 b 磺内酯不稳定,可进一步异构化成烯基磺酸和 g、d 磺内酯。SO3/AO摩尔比小于1时,主要产物为 g 磺内酯;SO3/AO摩尔比大于1时,则烯基磺酸含量增加[1]。烯基磺酸可以与SO3进一步反应生成二磺酸或磺内酯磺酸。b 磺内酯与SO3反应生成环状焦磺内酯[8],该焦磺内酯老化时释放出1分子SO3,与未反应的AO继续反应。离开磺化器时的磺化产物约含有50%磺内酯、50%烯基磺酸及少量的二磺酸。烯烃磺化的化学机理较复杂,有大量的相关文献可以查阅[9-12]。典型的磺化条件为[1,2,8]:磺化器上半段冷却水温度16~20℃,下半段冷却水温度25~30℃,SO3/AO摩尔比1.05~1.08之间,SO3气浓2.5%~4.0%。

表1给出了烷基苯、烯烃与SO3反应时的反应热与相对反应速率,从表1可以看出,与烷基苯相比,AO与SO3的磺化反应具有反应速度快,放热量大的特点。在磺化器顶部下30~50mm处,反应温度峰值达100℃,这一较高温度是引起磺酸质量差和色泽深的因素之一。因此,AO磺化时要确保冷却效果,避免较高的温度峰值。日本lion公司在Chemithon反应器基础上,引入保护风和均匀成膜装置,开发了TO反应器。该反应器通过在SO3和烯烃液膜之间导入空气,从而减缓SO3达到液膜的速度,使磺化反应较为温和,同时,大量反应热也被气体带出,避免了温度峰值[13]。另外,由于AO黏度低,且进料量小,易造成磺化器内液膜的随机波动,即液膜薄厚不均一,从而发生结焦。保持低的进料温度和反应器夹套温度有利于增加黏度,但前提是要保证烯烃与SO3反应生成的磺内酯不析出。

表1 烷基苯、烯烃与SO3反应的反应热与相对反应速率

磺化反应完成后,磺化产物需要在35℃左右老化一段时间[1,2,16],不同的文献报道值不同。老化的主要目的是使 b 磺内酯重排成烯基磺酸和 a、b 磺内酯,降低 b 磺内酯含量,这是由于 b 磺内酯水解得到的2-羟基烷基磺酸钠水溶性差;同时需注意的是要避免老化时间长而生成较难水解的 d磺内酯。

1.2.2 中和

老化后的产物采用NaOH水溶液中和,烯基磺酸与NaOH反应生成相应的磺酸钠。由于磺内酯不被中和,加入的碱量应按化学当量进行计算。

1.2.3 水解

在水解工艺中, g 、d 磺内酯与NaOH进行水解反应生成烯基磺酸钠、3-羟基烷基磺酸钠和4-羟基烷基磺酸钠[1]。图2显示了不同温度下,C14-16AOS中的 d 磺内酯含量与水解时间的关系[2]。水解所需时间和水解温度有关,温度越高,时间越短,同时产品色泽会加深。通常而言,150~160℃水解40~45min即可完成反应,g 磺内酯残留量为ppb级,d 磺内酯残留量为ppm级。

图2 不同温度下δ磺内酯含量随时间的变化

表2 磺内酯水解速率

表2给出了g 、d 磺内酯在不同温度下的水解动力学数据[13],可以看出,d 磺内酯水解速度比 g 磺内酯水解速度要缓慢许多,因此,通过监测 d 磺内酯含量即可对反应进行定性。在AOS水解过程中,要注意避免由于中和系统的碱添加量不足而导致的物料返酸。

AOS水解过程中烯基磺酸钠和羟基烷基磺酸钠的异构体也会发生变化[17],表3为72%的C14-16AOS水解过程中异构体的分布。由表3可以看出,随着水解时间的延长,烯基磺酸钠的异构体变化较为明显,烯基双键从端位移至内部。

表3 C14-16AOS水解(140℃)时异构体摩尔百分比分布与时间的关系

2 分析方法

AOS现行执行标准为GB/T20200-2006,产品理化指标如表4所示。

表4 AOS理化指标

2.1 活性物分析

2.1.1 含量分析

活性物含量的分析方法主要有差量法、两相滴定法和电位滴定法:①差量法,活性物=总固体-无机盐-游离油-碱,由此方法得到的活性物含量可用于计算样品的平均分子量;②直接两相滴定法,现行AOS国标参考GB/T 5173-1995《表面活性剂和洗涤剂阴离子活性物的测定直接两相滴定法》进行测定。需注意的是即使采用相同的原料,不同厂家磺化工艺的不同将导致产物组成不同,因此,平均分子量也不同,相应的活性物含量不同;③电位滴定法,该方法可以避免有机溶剂氯仿的使用,且减少了人为误差,然而国内电极没有商业化产品,在一定程度上限制了该方法的推广。

2.1.2 活性物种类的分析

AOS主要由烯基磺酸钠、羟基烷基磺酸钠和二磺酸钠组成,这3种组分比例的不同会引起产品性能的差异,下面介绍几种分析方法。

(1)高效液相色谱分析

AOS活性物的3种组分可根据极性的差异,利用高效液相色谱(HPLC)进行分析。Johannessen等[18]采用反相HPLC对AOS进行了分离,流动相为0.4mol/L的水/甲醇溶剂(体积比为1/3)。对于单碳AOS,3种组分按照双磺酸钠、羟基烷基磺酸钠、烯基磺酸钠的顺序依次流出,可以达到很好的分离效果;而对于混合碳链的AOS,烯基磺酸钠和羟基烷基磺酸钠色谱峰会有重叠,如C14-16AOS,C163-羟烷基磺酸钠与C142-烯基磺酸钠色谱峰重叠。

(2)气相色谱法

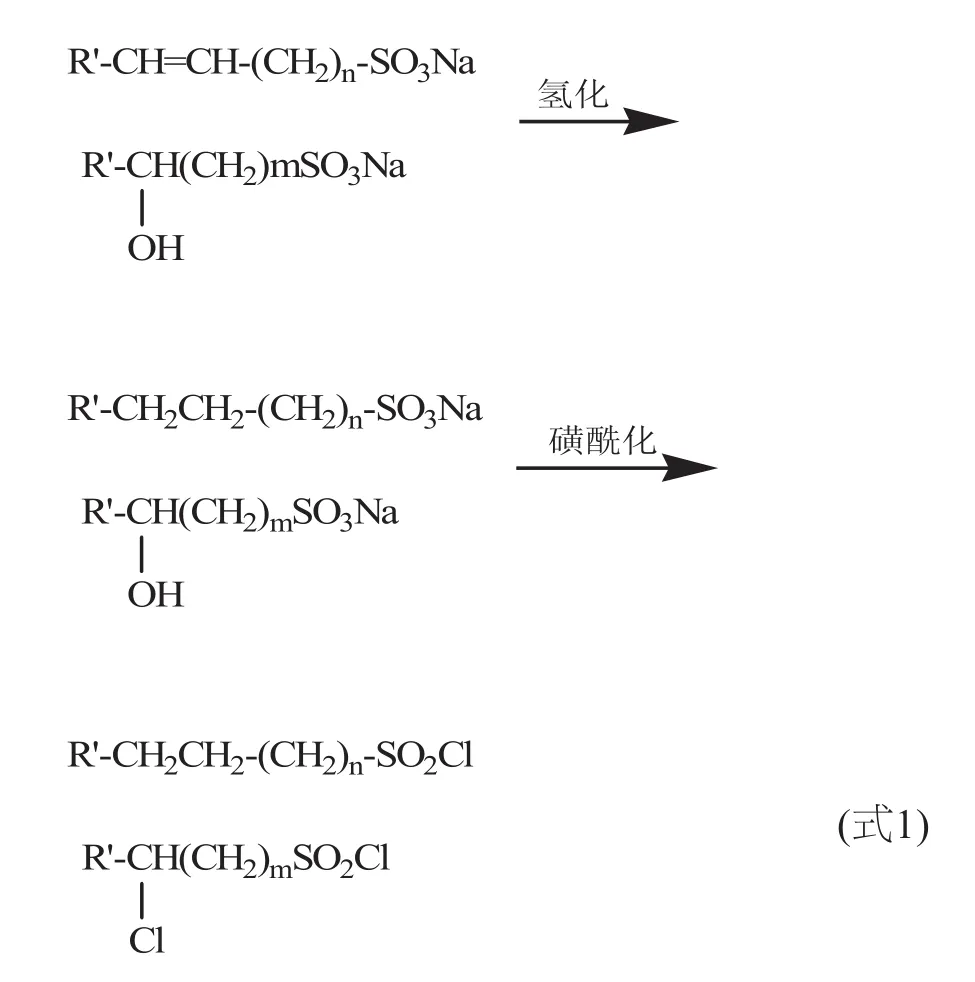

Nagai等[19]对AOS进行衍生,过程如下:首先,将AOS进行氢化,烯基磺酸钠中的双键与氢气进行加成反应生成烷基磺酸钠;然后,氢化AOS与氯化亚砜反应生成相应的磺酰氯(反应方程式如式1所示)。衍生化产物采用气相色谱进行组份分析,可对碳链分布及烯基磺酸钠、羟基烷基磺酸钠进行定量分析。

(3)电喷雾质谱

电喷雾质谱法(ESI-MS)可以给出分子离子峰,根据相对丰度可以计算不同组分的含量。但是样品的电离电压和样品浓度对离子的响应强度影响较大。因此,测定条件会直接影响结果的准确性,需要选择合适的样品电离电压和浓度。陈志峰[20]选择已知碳链分布的十二烷基苯磺酸钠为参考标准,寻找到合适的质谱条件,并将该条件应用到AOS的测定中,测定了AOS中烯基磺酸钠和羟烷基磺酸钠的比例,结果与HPLC方法测定的数据接近。

2.2 游离油分析

2.2.1 含量分析

AOS产品中的游离油主要包含未反应的烯烃、磺内酯、烷烃(原料中的不纯物)、仲醇、磺酸酯(sulfonate ester),其含量按照GB/T 11989 《阴离子表面活性剂石油醚溶解物含量的测定》方法进行测定。C14-18AOS产品用乙醇/水溶液溶解,然后用石油醚溶解;而对于高分子量的AOS(C20-24,C20+),采用异丙醇/水/石油醚体系萃取效果更好。

2.2.2 种类分析

(1)烯烃和仲醇

在磺化过程中,少量的烯烃未与SO3进行反应,这些未反应的烯烃在老化时可能会异构成支链烯烃或内烯烃。仲醇来源于磺酸酯水解时的产物。两者的含量可通过如下操作进行分析[1]:AOS样品用乙醇/水溶解,乙醇中含有少量正癸烷,然后用石油醚萃取,油相进行气相色谱分析,以正癸烷为内标可以计算出烯烃和仲醇的含量。

(2)磺酸酯的分析

在磺化过程中,有两种磺酸酯生成,一种是烯基磺酸(或羟基烷基磺酸)与烯烃进行加成反应生成中性的磺酸酯,反应方程式如式2所示;另一种是2个烯基磺酸之间发生加成反应,生成酸性的磺酸酯,反应方程式如式3所示。这两种磺酸酯大部分会在水解工艺中被水解掉,残余的磺酸酯可通过以下过程测定[1]:①AOS用乙醇/水/石油醚进行萃取;②游离油进行硅胶色谱分离;③柱分离得到的不同流出组分进行皂化,用亚甲蓝滴定法分析活性物。

(3)磺内酯的分析

磺内酯是AOS在生产过程中不可避免产生的中间体,具有较强的皮肤致敏作用,其在水解工艺中转化成磺酸盐,残余量取决于水解的完全程度。刘彦芳等[21]将AOS用乙醇/水/石油醚进行萃取,对石油醚相中的磺内酯用气相色谱-质谱法进行了分析。对4个批次的AOS进行了分析,最终的产品中只有少量的磺内酯被检出,一些产品中甚至未检出。说明控制生产工艺条件可有效避免磺内酯在AOS成品中的残留。

2.3 硫酸钠含量分析

2.3.1 硝酸铅滴定法

现行AOS标准GB/T20200-2006中的硫酸钠含量按照 GB/T 6366 《表面活性剂无机硫酸盐含量的测定滴定法》方法进行测定。

2.3.2 电位滴定法

硫酸钠含量还可用电位滴定法进行分析。本课题组对两种方法进行了比较,结果基本一致,而且电位滴定法可以选95%乙醇为溶剂,替代丙酮。

2.4 游离碱含量分析

在中和与水解工艺中,碱过量以确保磺内酯尽可能地水解完全,防止在水解工序发生偏酸现象。但游离碱含量过高,对人体皮肤刺激性大,不利于配方产品的性能,必须加以限制。AOS国标中游离碱含量的测定参照GB/T 6365《表面活性剂游离碱度或游离酸度的测定滴定法》。另外,游离碱含量的测定还可用电位滴定法进行滴定。

2.5 色泽

AOS产品的色泽与原料质量、磺化装置水平、工艺操作条件等因素有关,直接反映了磺化厂家的综合技术实力。同时,产品色泽也是用户最关注的指标之一,因为产品色泽直接影响配方产品的外观,尤其对于高档香波、浴液等洁肤用品。长期以来,国内外磺化厂家一直习惯用Klett比色仪测定磺化/硫酸化阴离子表面活性剂产品(如AOS、磺酸、AES)的色泽,用Klett色泽进行表征。目前,Klett仪的国外生产商已停产,需要建立新的分析方法。

3 结论

本课题从制备和分析两个方面对AOS进行了介绍。AOS的制备主要分为磺化、中和和水解,根据每一步工艺的特点,指出了相应的工艺控制条件及注意事项。对AOS产品的活性物、游离油、硫酸钠、游离碱和色泽分析进行了介绍,认为需要建立产品的仪器分析方法,尤其是微量组分的分析,从而更深层次地认识反应机理,实现产品品质提升以及品种的差异化,提高产品附加值。