解吸塔液泛原因分析及对策

2019-03-12

(中煤鄂尔多斯能源化工有限公司,内蒙古 鄂尔多斯 017317)

中煤鄂尔多斯能源化工有限公司2×80万t/a尿素装置,采用中国五环工程有限公司(以下简称中国五环)改进型CO2汽提技术及荷兰荷丰公司流化床大颗粒造粒技术。其中,解吸水解系统采用中国五环技术,用于回收尿素生产过程中产生的工艺冷凝液中的氨和尿素(设计工艺冷凝液组分为NH3:5%~8%、CO2:3%~6%),设计最大处理能力为79m3/h。第一解吸塔塔盘15层,第二解吸塔塔盘24层,水解塔塔盘11层,以上均为筛板塔。

2014年2月投产以来,解吸水解系统运行基本正常,由于装置负荷偏低,工艺冷凝液处理量在45~55m3/h。装置于2014年10月及2016年5月进行了2次大修,重点检查了筛盘是否变形、吹翻、卡扣松动等,均未发现异常状态。

2016年7月,随着尿素装置生产负荷的提高,解吸水解负荷也逐渐提高至100%以上,处理量达65m3/h,但是,气液比稍有波动就会出现解吸塔液泛现象,给操作带来了很大的难度,为了解决问题及确定检修方向,针对液泛的各种原因进行判断排除,2017年1月确定为塔盘孔堵塞。2017年5月20日进行检修,清理塔盘,检修完成后,于5月28日开工,系统运行正常,此次经历对今后的问题判断积累了经验。

1 工艺流程

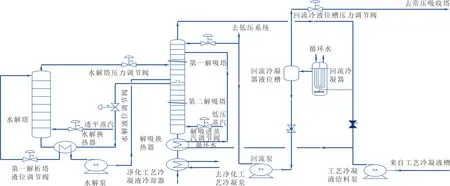

解吸水解系统工艺流程见图1。

图1 解吸水解系统流程

从蒸发冷凝器来的工艺冷凝液,由工艺冷凝液泵加压后,经解吸塔换热器与来自第二解吸塔的液体换热,然后送至第一解吸塔上部的第三块塔盘下,与来自第二解吸塔的高温气体接触,其中大部分氨和二氧化碳被汽提出来并通过气相管进入回流冷凝器吸收后送至低压系统,液相由水解泵送至水解塔换热器,与来自水解塔底部的液相换热后,进入水解塔顶部。水解塔底部通入2.5MPa透平蒸汽,液相中的尿素被水解成氨和二氧化碳,由气相管进入第一解吸塔顶部与其气相一起进入回流冷凝器。水解塔液相与来自第一解吸塔的液体换热后自流入第二解吸塔,与来自底部的低压蒸汽(0.36MPa)接触后进入第二解吸塔底部,第二解吸塔出液进入解吸换热器与工艺冷凝液泵送来的工艺冷凝液换热后经过净化工艺冷凝液冷却,合格的净化工艺冷凝液由泵一部分送至供水车间用于制作脱盐水,另一部分送至大颗粒做为洗涤补液。

2 问题描述及判断

2.1 系统异常现象描述

(1)解吸处理量在60m3/h以上时,解吸系统的异常现象如下:①第一解吸塔气相温度长期偏低,该温度在110~116℃(正常运行时,气相温度在119~121℃,);②运行中解吸塔压力会快速降低;③第一解吸塔液位逐渐下降;④净化工艺冷凝液外送阀逐渐关小;⑤回流冷液位槽液位增长很快;⑥第二解吸塔顶部温度下降;⑦净化工艺冷凝液电导率自35μs/cm上涨至80μs/cm;⑧回流冷却器循环水上回水温差拉大,达到15℃左右(正常生产中循环水上回水温差在8~10℃);⑨蒸汽加入量逐渐减小。

(2)将解吸处理量由60m3/h减至50~55m3/h的过程中,系统发生如下变化:①解吸塔气相温度缓慢上升;②解吸塔压力逐渐上涨;③净化工艺冷凝液外送量逐渐增大。

2.2 问题分析判断

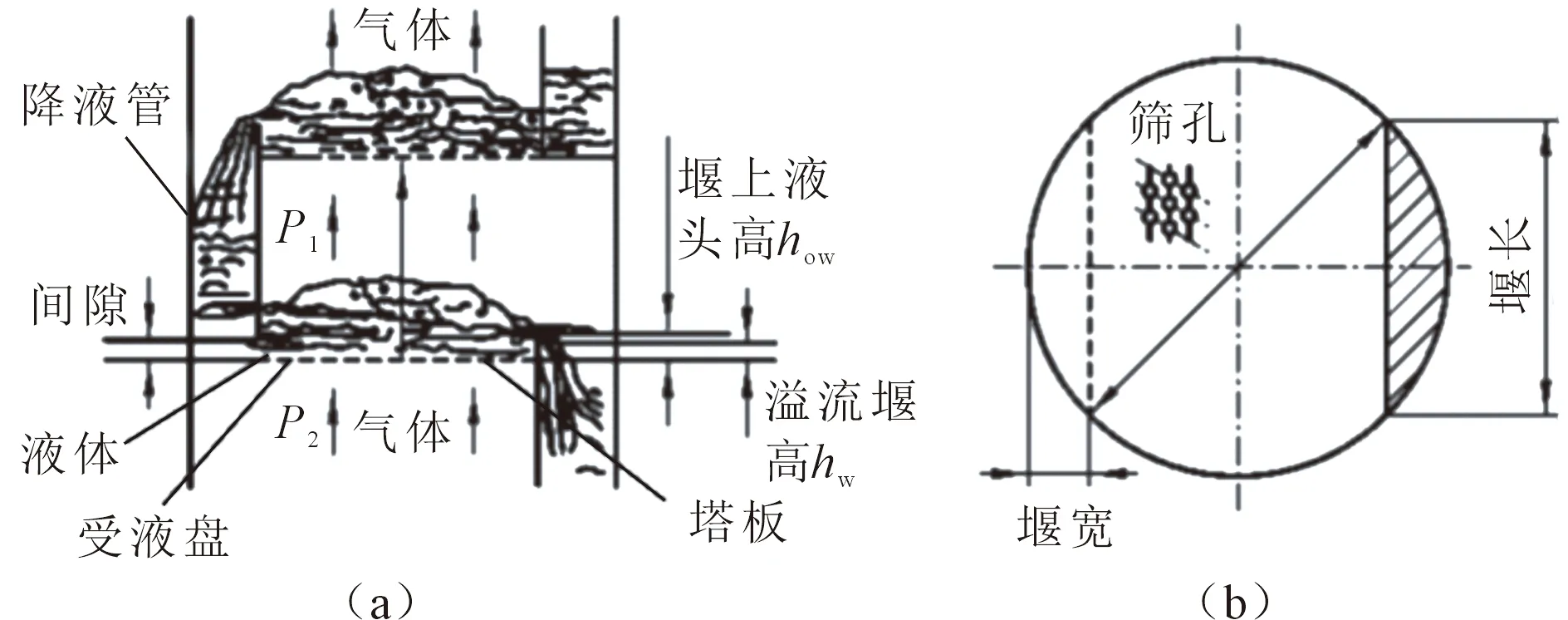

从解吸塔出现的各种现象可以看出,解吸水解提不起负荷的主要原因是:解吸塔盘上的蒸汽流通小孔的孔径变小,致使塔中汽液比失调,塔盘上的蒸汽流通量大幅减少,使上下塔板两端的板压降增加,引起第一解吸塔经常液泛。

正常生产时,塔盘中液相介质从上一层(P1)流入下一层(P2)过程中,降液管为满液操作,液相介质液位高于塔板入口处的液面,其差值为板压降(hf)与液体经过降液管的阻力降(∑hf)之和。塔板入口处的液相高度由3部分构成:堰高(hw);堰上液体高度(how),即溢流堰上层液体与堰板的垂直距离;液面落差Δ。

因此,降液管内的液相高度hd=hw+how+Δ+hf+∑hf[2]。

在一定生产负荷时,如果要维持相对应的液相介质流量和气相介质流量不变,即hw、how、Δ、∑hf保持不变,若某层塔盘的筛孔变小时,蒸汽流通量就会减少,造成该层空间内压力增加,该层塔盘与上一层塔盘的板压降将会增大,因此,降液管内的液相介质的液面就会增大,而压差的逐渐增大会导致降液管内液面的逐渐上升。但是,当降液管内液面升至上层塔板的溢流堰最上端时,降液管内的液相液面将与塔板上的液相液面同步升高,因此,当降液管内的液面升至堰板最上端时,该降液管内的液体流量为其极限状态下的通过的最大流量,若液体流量超过此极限值,解吸塔塔板就会失去自衡能力,塔板上开始积液增加,最终使全塔充满液体,气液相失去平衡引起溢流液泛。生产中通过多次试验,确定检修前解吸塔筛孔变小后的流量极限仅为55m3/h[2]。

上述现象表明,解吸水解处理量在60m3/h时,塔内的汽液平衡被打破,第一解吸塔发生液泛。为了查明液泛的原因以便有针对性地解决,通过查阅资料、调整系统等手段排除以下几种原因:①解吸塔内汽/液比失调;②解吸塔超负荷运行;③送入解吸塔内的溶液组分发生突然的变化;④水解塔的压力控制阀阀位主控与现场不对应。最终通过解吸电导率的变化,判断应为含盐较高的水进入工艺冷凝液中,造成塔盘筛孔结垢从而引起的液泛。

3 检修及处理

2017年5月20日,尿素系统停车进行计划检修,主要对水解塔、第一、第二解吸塔塔盘检查处理,本项目检修由维护人员和工艺技术人员共同入塔,进行塔盘检查拆装,所查问题如下。

3.1 发现的问题

解吸塔塔盘每层有4块筛板,由卡扣链接。解吸塔及塔盘结构见图3。

图3 解吸塔及塔盘结构

首先拆卸第一解吸塔,前3块塔盘拆卸中未发现异常,卡扣链接完好,塔盘未发生变形,下液板及溢流堰正常。拆卸完第4块塔盘后,发现塔盘表面有一层灰褐色的垢,塔盘小孔变小,筛孔设计为φ6mm,部分筛孔的通径只有φ5mm,越往下结垢越严重。第4块及以下塔盘结垢的原因为:工艺冷凝液由第一解吸塔的第3块塔盘进入。

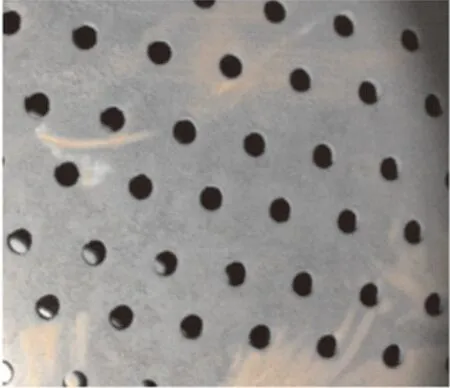

拆卸第二解吸塔塔盘时,卡扣、下液板、溢流堰正常,只是塔盘上有微量的结垢,物质的颜色与第一解吸塔相比稍浅,具体情况见图4。

图4 第二解吸塔塔盘结构

在清理氨水槽时,也发现在底部存在大量的褐红色固体杂质。因此,认为解吸塔中存在的固体杂质是来自于氨水槽,解吸塔的塔盘上和筛孔上的硬垢是在日常生产中形成的。

3.2 塔盘上杂质、结垢的来源分析及处理措施

3.2.1 塔盘上杂质的主要来源

(1)大颗粒尿素生产中添加甲醛所带来的影响。大颗粒尿素生产过程中为了保障大颗粒强度质量指标而添加37%(w)的甲醛溶液,而外购的甲醛溶液在入厂分析化验时,仅对其主要成分进行了分析,对甲醛溶液沉积物和杂质含量监控力度不够。

(2)地下槽及密封导淋槽的氨水中有油。正常运行时,氨水由解吸水解系统进行处理,地下槽及密封导淋槽是用于尿素装置在停车及倒泵时,存储冲洗设备及管道后废液的中间氨水储槽;停车或倒泵后进行清洗设备及管道的氨水,首先进入密封导淋槽,当密封导淋槽液位高时,氨水通过溢流管进入地下槽;当地下槽中的液位达到指标时,操作人员会定期用地下槽泵将氨水打入氨水槽。尿素装置的氨水中含有微量的润滑油,主要来自前系统泄漏的密封油及机泵常年运转泄漏的润滑油。由于地下槽及密封导淋槽只有在停车检修时才进行清理,因此,氨水中油或杂质都集聚在氨水槽的底部。在生产过程中,既要保持地下槽内低液位,又要避免一次性将过多含杂质的氨水打入氨水槽,引起解吸系统工艺指标的波动,给生产带来不利的影响。

(3)低压系统精馏塔内有鲍尔环填料腐蚀的产物。精馏塔检修时发现,鲍尔环填料装填高度降低,且存在鲍尔环填料腐蚀后的细小杂物,部分杂物可能在生产运行过程中随产品带出系统,另一部分可能留在了氨水槽中。

3.2.2 塔盘上杂质处理措施

(1)对塔盘进行清理。首先,用高压冲洗水对塔盘及筛孔进行冲洗;其次,人工进行检查,死角及未清理干净的筛孔用φ6mm的锥子与塔盘垂直转动,确保筛孔清理干净。

(2)加强对氨水槽中杂质的控制。为了加强氨水中杂质的控制,防止解吸塔液泛现象反复发生,采取了以下措施:①加强甲醛溶液入厂的质量控制;②严格控制尿素产品中甲醛的加入量;③加强班组对氨水槽和地下槽的液位控制;④加强对氨水槽和地下槽的定期清理。

3.2.3 塔盘结垢原因分析及处理措施

根据塔盘结垢情况,分析塔盘结垢的原因为工艺冷凝液内进入了含盐较高的水,工艺冷凝液内的钙镁离子及淤泥在高温加热后,沉淀在塔盘上,长期积累造成塔盘结垢、筛孔变小。针对上述原因,将可能进入氨水槽的介质逐一排查,最终发现下面两个问题。

3.2.3.1 一段蒸发冷凝器泄漏

通过对所有与工艺冷凝液能接触的换热器进行查漏,发现一段蒸发冷凝有10根列管与管板间有裂纹,生产中发生泄漏,导致氨水中钙镁离子超标。分析列管泄漏原因如下。

(1)热应力过大。按工艺设计一段蒸发冷凝器的设备壳程为温度较高的蒸发尾气,管程为温度较低的循环水。正常运行时,由于列管式换热器壳程和管程中冷、热流体温度不同,使壳体和管壁的温度必然存在较大差异。较大的温度差导致了列管换热器的管壳和换热管热膨胀量的不同;当壳程和管程两侧温差过大时可能将列管扭曲,或使列管从管板上拉松,或使折流板发生形变,内部换热管分布间距变化,甚至使整个换热器化热效率变差,给工艺系统带来影响。另外,一段蒸发冷凝器系统开停车过程中温度升降率超过设计值,换热器的管束和管板受到较大热应力冲击,管束与管板联接处的强度密封焊接面或胀接面发生形变,导致管束端口泄漏;系统运行中调节蒸发负荷时,加减量太快或因其他原因将换热器负荷突降为零时,导致设备壳程快速停止供汽。而循环水侧不能马上停水而继续循环,因换热器的管束为壁薄管,热胀冷缩速率较快,管板较厚热胀冷缩速率较慢,管束与管板连接处的焊缝及胀接面就遭到了破坏,列管端口出现泄漏。

(2)管板变形。一段蒸发冷凝器本体直径较大,在设备厂商对管板设计加工及装配过程易产生局部变形,管板与管束组装后相连处存在一定的应力。若管板受热后变形量增大,使管束拉松端口易发生泄漏。另外,在一段蒸发冷凝器的运行过程中,水走管程,工艺介质走壳程。管程循环水侧压力高、温度低,壳程则压力低、温度高,若管板厚度的设计强度不够,在温度、压力交替变化下管板中心会向压力低、温度高的工艺介质侧鼓凸。在循环水侧,温度较低,管板发生中心凹陷现象,若在负荷变调节幅度大,或调节速率过快或负荷突变时,管板极易发生较大变形。这些变化使管板发生变形,导致管子端口泄漏或管板发生永久变形。

(3)堵管工艺不当。一段蒸发冷凝器换热管发生泄漏后,检修维护通常采用锥形塞焊接堵管法。将锥形塞用适度力打入泄漏的换热管端口;在检修过程中封堵泄漏管束时,锥形堵头捶击力量过大,会引起管孔变形,造成二次损伤,出现新的泄漏点。若焊接过程中,预热、焊缝位置及尺寸不合适,出现应力形变或热变形,则会导致邻近管子与管板连接处受损坏而出现泄漏。

3.2.3.2 塔盘结垢的应对与预防措施

首先,要求一段蒸发冷凝器设备厂商按特殊工况,设计核算热膨胀量及管板强度,并留有足够的余量;其次,对于密封性能要求较高、运行中时常承受振动或疲劳载荷的换热管,管端密封处理需采用贴胀加强度密封焊,并进行适当的热处理,消除热应力;再次,换热管泄漏检修时,现场一般采用锥形塞焊接堵管法。将锥形塞用适度力打入泄漏的换热管端口,堵塞管子的两个端口,确保检修过程中不发生二次损坏的问题。因此,为保证管束检修的质量,检修前要对被堵管束的端头部位打磨干净,使锥形堵头与管束孔接触良好。当管束与管板连接处有裂纹或冲蚀的情况下,必须去除管束端部焊接金属,使管束与胀接面裸露出来,再进行锥形塞焊接堵管法封堵处理。最后,在操作运行过程中要严格执行工艺操作规程,使换热器在启停时的温升率、温降率不超过规定值,尽量避免大幅度变负荷调节,水侧要有安全阀防止超压。

3.2.4 落地肥处理

(1)尿素大颗粒成品在散料运输、包装、码垛过程中,由于撒料、破袋、除尘系统回收的粉尘以及次品肥处理,会产生大量的落地肥。因尿素装置原始设计时未考虑落地肥的处理系统,尿素装置开车一年多以来产生的大量落地肥堆积在成品库房中,即占用了大量的存储空间,又不利于尿素系统的节能降耗。因此,在2015年5月,尿素装置新增加融肥槽,对融肥过程中产生的杂质未采取有效的去除措施,将含大量杂质的尿素溶液返回到尿液内,通过蒸发器后,灰尘被带入工艺冷凝液系统,造成解吸水解系统工艺指标波动,负荷受到较大的影响,运行一段时间后,只有停止融肥才能保证解吸水解系统的正常运行。

(2)应对与预防措施。在新增加溶肥槽顶部入料口以及融肥槽尿素溶液输送泵进出口管道,分别增设了100目不锈钢过滤器,并定期清洗;另外,对融肥槽也进行定期清理;保证了溶肥槽的尿素溶液中无杂物。

4 处理后的效果

针对解吸塔运行中出现的问题,分析查找原因,逐项落实整改。2017年5月28日装置开车后,解吸水解系统运行正常,处理量能力达到65m3/h。为防止上述问题再次出现导致液泛现象发生,制定了以下措施:首先,加强对融肥过程的控制,增加返回尿液的过滤工序,确保进入蒸发系统尿液的质量;其次,蒸发系统开车时,控制蒸发升温速率,防止一段蒸发冷却器升温过快引起列管泄漏;最后,定期分析一段蒸发冷凝器下液钙镁离子,发现泄漏,立即处理。

5 结语

针对解吸塔运行中出现液泛,造成解吸水解系统负荷低的原因进行了分析,并制定相应的防范措施。运行至今,解吸水解系统运行正常,各项指标稳定达标,且能满足105%负荷运行。