LPG低温常压储罐内物料翻滚的原因及措施

2019-03-12,,,

,,,

(中国五环工程有限公司,湖北 武汉 430223)

近几十年来,低温常压储存在国内蓬勃发展,我国沿海新建了很多液化天然气(LNG)、丙烷、丙烯和液化石油气(LPG)的低温常压储罐。其中LNG的低温常压储罐在全世界范围内已有较为广泛和成熟地应用,也有相当多针对LNG低温储存的标准规范。近年来,随着丙烷脱氢等新工艺的兴起,在我国沿海区域,进口丙烷、液化石油气等进一步增多,大大增加了对丙烷、液化石油气等低温储存的需求。丙烷、LPG等的物理化学性质与LNG相比虽相似,但也有不同之处。目前尚无广泛使用的专门针对丙烷、LPG等低温储存设计和建造的相关标准规范。

对LNG低温常压储罐的超压防护中,往往都要考虑储罐内LNG的翻滚导致的瞬间压力升高工况[1]。为了防止翻滚的发生,LNG低温常压储罐往往设置密度监测系统或温度-液位联合监测系统,对储罐内液体不同高度的密度或温度进行监测。世界知名的储罐仪表供货厂家也相应提供了LNG的防翻滚预测软件。在LNG低温常压储存领域,防翻滚系统的设置已经成为了一种标准配置。

对于液化石油气、丙烷、丙烯、混合碳四等物料的低温、常压储存,尽管是国际知名的储罐仪表供货厂家,也没有针对这些物料的低温储存开发防翻滚预测软件。因此,业内有一些观点认为液化石油气、丙烷、丙烯、混合碳四等物料不存在翻滚工况。

以下将从翻滚产生的过程开始分析,探讨翻滚发生的根源,证明液化石油气、丙烷、丙烯、混合碳四等物料的低温常压储罐依然需要考虑防翻滚的措施。

1 液化天然气低温常压储罐翻滚的过程

对LNG低温储罐来说,翻滚的前提条件在于储罐内部储存的液体分层。原本上轻下重的液体在某时刻下层密度与上层近似相等时发生剧烈运动和混合,因而出现翻滚。这一过程实际上可以分为以下两个步骤。

(1)第一步,由于组成或温度不同,静置在低温储罐的LNG液体会出现密度不同的液层。各液层逐渐稳定,稳定的各液层内部会有独立的对流循环,但层间由于重力、浮力和粘滞力造成的阻力,相互间几乎没有对流的发生。

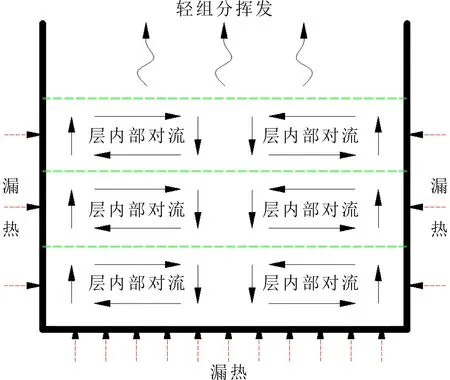

(2)第二步,在稳定分层出现后继续静置,由于储罐壁和底漏热,下层液体温度逐渐增加。顶层液体尽管也从罐壁吸收了热量,但可以通过蒸发吸热来稳定顶层温度。同时,顶部液层本身也是混合物,在蒸发时优先蒸发出轻组分,因而顶部液层的组成逐渐变重,密度逐渐增加;底部液层由于温度上升,密度逐渐降低,低温储罐内液体分层示意见图1。

图1 低温储罐内液体分层示意

(3)随着顶部液层密度增加,底部液层密度降低,当到达某一时刻,上下液层的密度相近时,稳定的分层系统就会破坏,上部液层的液体穿过层间界限与下层快速剧烈混合。之前在持续漏热的过程中,下部液层逐渐出现过饱和的状态,在整个液层的静压作用下呈现液态。一旦这些过饱和液体进入上层,压力骤然降低后就会迅速汽化。在此过程中产生大量的闪蒸气。

此过程产生的闪蒸气量一般要远大于储罐日蒸发和其他正常工况的闪蒸气产生量。具体产生量的多少与层间密度差、罐内组成、底部液层过热度等都有关系。另外,层间快速混合发生的时机有很大的随机性,这个过程越迟滞,底部液层积累的过热度就越高,翻滚后产生的闪蒸气量也越大。目前,并没有较准确的通用模型能够估算翻滚量的大小。有文献认为由于翻滚导致的瞬间蒸发量是自然日蒸发量的10~50倍[2]。也有一些业内研究者认为此瞬间蒸发量为正常情况下蒸发率的250倍[3]。英国标准BS EN 1473对LNG低温储罐翻滚工况闪蒸气泄放量估算的建议是:如果没有可靠适用的模型用以预测翻滚产生的闪蒸气量,可以按100倍日蒸发量来粗略估计[4]。

2 低温常压储罐翻滚的根源

从上述分析可以明显看到,翻滚发生的前提是储罐内部液体出现了稳定分层,下层液体因为储罐漏热和层间对流的抑制而逐渐变成过饱和。那么说明液体稳定分层的原因就是储罐翻滚的根源。

LNG一般含有92%左右的甲烷,1%~6%的乙烷,0%~3%的氮,以及丙烷、丁烷和其他烃类化合物。混合物静置后较重的组分因密度大而下沉,较轻的组分因密度小而上升,因而出现分层。这是混合物的特性,而不是LNG中存在某特殊分层的因素。

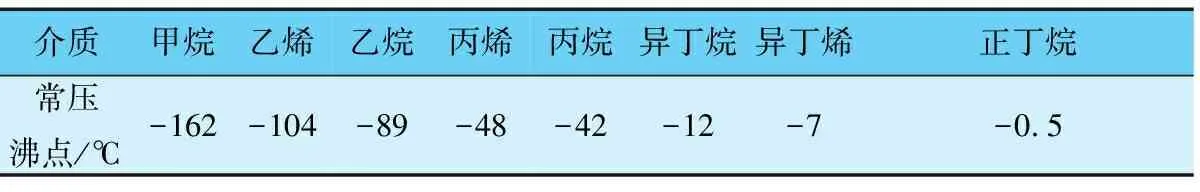

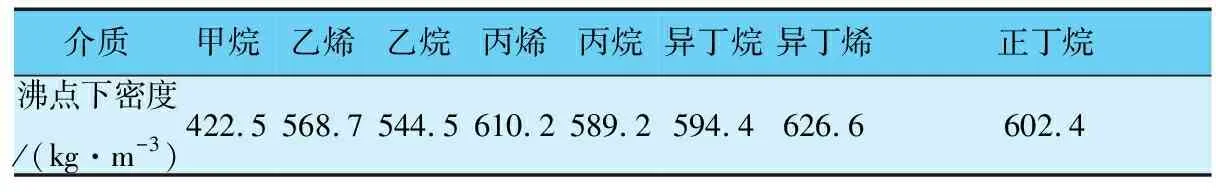

我国诸多液化石油气、丙烷、混合碳四低温储罐的储存物料大多也同样是烃类混合物。比如浙江某丙烷脱氢工厂采购的中东商品低温丙烷,其组成为97%左右的丙烷、2%左右的乙烷、1%左右的混合碳四、以及少量碳五以上组分。轻烃类常压沸点对比见表1;轻烃类在各自常压沸点下的密度对比见表2。

表1 轻烃常压沸点对比

表2 轻烃在各自常压沸点下的密度对比

液化石油气和混合碳四的组成则更加复杂,这些混合烃类在低温储罐中长久静置后依然会有分层的现象。稳定分层后的液化石油气、丙烷、混合碳四等,上层由于不断蒸发出轻组分,密度逐渐增大,下层因为吸热逐渐过饱和且密度降低,在某一时刻,会和LNG储罐一样有翻滚发生的可能。

对于纯度极高的轻烃,比如99.8%的丙烷或丙烯,其发生分层的潜在原因则与组成变化无关。

一般对于同类轻烃纯物质,密度随温度升高呈现单调递减的趋势。低温储罐内的纯烃,如丙烷或丙烯,在气液界面可以通过蒸发保持温度,同时下部液体吸收来自罐底和罐壁的热量,温度逐渐升高,密度比上层低,有潜在的对流推动力,一般可以在储罐内部形成稳定的对流,防止分层的发生。但大型的低温常压储罐液层厚度很大,如浙江某项目公称容积35 000m3的低温储罐,其直径为42.7m,正常液位高度25m左右,设计最大液位高度为28.0m。底部液体在向上对流的过程中被其上部的液体冷却,密度增加,对流推动力消失,此时在粘滞力作用下停止向上运动,那么从气液相界面开始,沿液位由高至低,仍然有可能会出现温度逐渐升高,密度逐渐降低的稳定分层。

与常温常压状态的水不同,低温储罐中的轻烃始终处于沸点状态附近,下层液体逐渐吸热,容易达到过饱和状态,在某一时刻稳定分层的亚稳态被打破,翻滚就会发生。在储存温度下粘滞力越大的物料,这种情况越易出现。

3 LNG等低温常压储罐防翻滚的监测手段

一般来说,对于LNG低温常压储罐的防翻滚有通用的设置模式。液化石油气等介质的低温常压储罐可以适当参照。一方面,需要对液体分层情况进行监测;另一方面,需要有分层倾向出现后防止分层的措施。

对前者来说,最直接的手段是对密度直接监测。大型LNG低温常压储罐一般都设置了液位-温度-密度一体化监测系统(LTD),直接测量不同液位高度上相邻测点的密度,并通过仪表厂家提供的翻滚预测软件对数值进行分析,当稳定分层发生可能引发翻滚时,软件会发出预警,操作人员可据此采取措施。

如果没有采用相应的翻滚软件,也可根据行业经验粗略判断。根据研究[5],对于LNG,一般当LTD相邻测点的温差大于0.2℃,密度差大于0.5 kg/m3时,认为发生了明显分层,需要采取措施防止翻滚。

对于液化石油气、丙烷、丙烯、混合碳四等物料,由于没有针对物料开发的较为可靠的翻滚软件,只能通过监测相邻测点的温度和密度预判分层的出现。

也有些小型储运站或工厂考虑到投资成本因素,没有设置LTD,仅通过平均温度计的多点温度测量监测相邻测点的温差进而预判分层。从上述分析可知,分层发生与否的最直接判据是相邻点的密度差。有些情况下,温差不同进而密度差不同,此时的确可以通过监测温差来间接测量密度差;另一些情况下,组成不同导致密度差,这时温度差虽然在正常范围内,但难以保证密度差也在正常范围内。

4 结语

对于低温常压储罐防翻滚的措施,不论储存介质是LNG或LPG等,基本都是通过主动干预,防止分层的发生,或者及时破坏已经分层的倾向。具体来说,主要分为两种情况。

(1)此类储罐都宜设置上部和底部两个进料口,在储罐充装前,要测量低温船或槽车内物料的性质,并与罐内已有物料的性质进行对比。罐内物料密度更小,则进料应从罐上部环形进料口进入;罐内物料密度更大,则进料应从罐底部进料口进入。从而促进混合,防止分层的发生。

(2)在正常储存时,应密切监视罐内相邻测点间的密度差和温度差,一旦出现分层的预兆,应开启罐内泵打回流。底部液体通过罐内泵抽出,送回顶部,进而促进罐内物料的混合,破坏分层的倾向。