国内外动力锂电池安全性测试标准及规范综述

2019-03-11祝夏雨金朝庆赵鹏程邱景义

祝夏雨,金朝庆,赵鹏程,邱景义,陆 林,明 海

国内外动力锂电池安全性测试标准及规范综述

祝夏雨1,2,金朝庆1,赵鹏程1,邱景义1,2,陆 林1,2,明 海1,2

(1防化研究院,北京 100191;2北方军用电池试验检测中心,北京 102205)

研究了国内外具有代表性的动力锂电池安全性测试标准及规范,包括ISO 12405、IEC 62660、SAE J2464、SAE J2929、UL 2580、ECE R100-02、GB/T 31485、GB/T 31467.3和FreedomCAR。将安全性测试项目分为机械安全性、环境安全性和电气安全性3类,详细介绍了各试验项目在不同标准规范的具体参数,总结了我国国标与国外标准的异同,最后指出了现行标准规范中的不足,提出了改进意见。

动力锂电池;安全性测试;标准

近年来,世界各国不断加大对新能源汽车的政策支持,特斯拉等车企也纷纷推出新车型,由此带来了全球电动车市场的快速增长。据国际能源署(international energy agency,IEA)发布的《2018全球电动汽车展望》报告,2017年,全球电动汽车销量达到114.8万辆,相比2016年大幅增长了54%。截止2017年,全球电动汽车保有量已超过310万辆[1]。但是,电动汽车的着火爆炸事故多次发生,使安全问题成为广大消费者关注的重点。在此背景下,世界各国和相关国际组织纷纷出台动力电池安全性检测的标准,以规范动力电池的安全使用。

目前,国内外涉及动力电池安全性的技术标准/规范如表1所示。其中,ISO(international organization for standardization,国际标准化组织)、IEC(international electrotechnical commission,国际电工委员会)、SAE International(society of automotive engineers,国际自动机工程师学会)发布的标准是国际标准,对各国的标准具有较强的参考借鉴意义,如我国的GB/T 31467系列标准的试验项目和试验参数与ISO 12405系列标准有很多相似之处,日本的JIS C8715-2-2012《工业应用二次锂电池第2部分:试验和安全要求》[2]规定,道路车辆用电池优先适用IEC 62660系列标准。UL 2580是美国保险商实验所(UL)发布的动力锂电池标准,它涵盖内容全面,既包含了单体电池、电池模块、电池堆及电池系统的电性能、环境适用性和安全性方面的要求,又包含了生产线上针对电池组零部件的基本安全测试,同时在电池管理系统、冷却系统以及保护线路设计方面加强了安全性审查要求[3]。ECE R100是联合国欧洲经济委员会(the united nations economic commission for europe)汽车法规,该标准分两部分,其中第2部分对车用的可充电储能系统(rechargeable energy storage system,REESS)的安全性做了详细规定[4]。GB/T 31485与GB/T 31484、GB/ T31486是由QC/T 743与QC/T 744标准演化而来的,侧重与单体电池和模组层级的检测。其将QC/T 743与QC/T 744标准相关内容进行了重新划分,并在此基础上进行升级,制定了更符合电动汽车实际使用情况的标准规范。该标准不再局限于锂离子电池这一类型的动力电池,而是包括所有的动力电池类型[5]。除上述标准外,美国能源部的FreedomCAR计划在2005年推出了电动汽车用动力电池安全测试手册,对动力电池的安全性测试做了全面的规定[6]。

表1 国内外动力电池安全性相关技术标准/规范列表

根据测试项目的特性,一般可以将安全性测试分为机械安全性测试(振动、冲击、跌落、针刺等)、环境安全性测试(热冲击、热稳定性、起火等)、电气安全性测试(短路、过充电、过放电等)[7]。表2列出了各标准规范的安全性测试项目。其中,热冲击循环、短路、过充电、过放电、振动、机械冲击、挤压等应用较为广泛的项目将在下文详细介绍。盐雾、低气压两个项目应用较少,只有中国的两个国标中有规定,不具有对比性,因此不做详细介绍。就湿热试验而言,ISO 12405系列标准[8-10]引用了IEC 60068-2-30,GB/T 31467.3—2015[11]引用了GB/T 2423.4,而GB/T 2423.4[12]等同采用IEC 60068-2-30,因此,所有的湿热试验的试验参数都相同,本文也不做详细介绍。

表2 各标准/规范检测项目一览表

注:C代表cell,电池单体;M代表module,电池模块;P代表pack,电池堆;S代表system,电池系统,下文同。

1 机械安全性

1.1 振 动

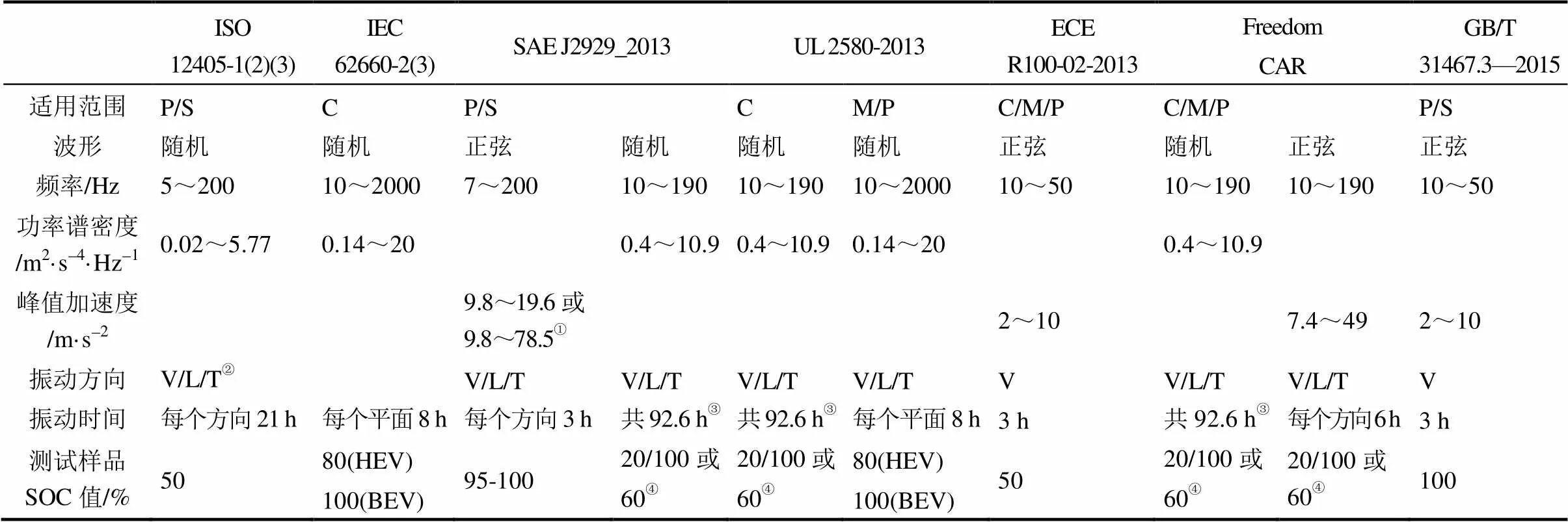

振动(vibration)在电动汽车的行驶过程中是不可避免的,因此,本文中几乎所有的标准/规范都将其列为安全性检测项目。振动试验的频率、功率 谱密度等参数在不同标准中差异较大,具体试验条件如表3所示。为了更清晰地比较不同标准中的主要振动参数,图1和图2分别显示了正弦扫频和随机振动的主要参数。正弦扫描测试通常用于识别产品共振,而随机振动通常模拟样品将经历的日常生活场景[7]。

表3 各标准/规范中振动试验的试验参数

①样品质量>12 kg时,为9.8~19.6 m/s2;样品质量<12 kg时,为9.8~78.5 m/s2;②V代表vertical,垂直方向;L代表longitudinal,纵向;T代表transversal,横向;下文同;③根据SAE J2380_201312,最大值为92.6 h;④根据SAE J2380_201312,垂直方向的样品SOC为20%和100%,纵向和横向的样品SOC为60%。

图1 各种标准/规范的振动参数(正弦波)

ISO 12405-1(2,3)[8-10]和IEC 62660-2(3)[13-14]的振动参数引用了IEC 60068-2-64,其中前者是表3所示标准中唯一一个要求在不同温度条件下(-40 ℃、+25 ℃、+75 ℃)进行振动试验的标准(系列)。GB/T 31467.3—2015[11]最初的振动试验参考了ISO 12405系列标准,振动参数与其相同。2017年,该标准将振动试验修改为正弦振动,具体试验参数与ECE R100-02相同。SAE J2929_2013[15]的正弦扫频引用了UN 38.3-2015,随机振动引用了SAE J2380,其中正弦扫频规定根据样品的质量选择不同的试验参数。UL 2580-2013[16]的单体电池振动通过IEC 62660-2间接引用了IEC 60068-2-64。电池模块和电池堆振动引用了SAE J2380。FreedomCAR[6]的随机振动虽未明确声明引用SAE J2380,但其振动参数与后者相同。

从振动试验的持续时间上看,最长的为92.6 h,最短的为3 h,可见振动试验更多地只是代表电池的短期滥用,而不是长期的机械耐久性。IEC 63660-2(3)[13-14]未提及振动方向,ECE R100-02- 2013[4]和GB/T 31487.3—2015[11]仅从垂直方向进行振动,其余标准均是从3个互相垂直的方向上进行振动,能全面地评估电池在使用过程中可能遭受的振动。对于测试样品的荷电状态(SOC),各个标准的规定不尽相同,从20%到100%不一而足。

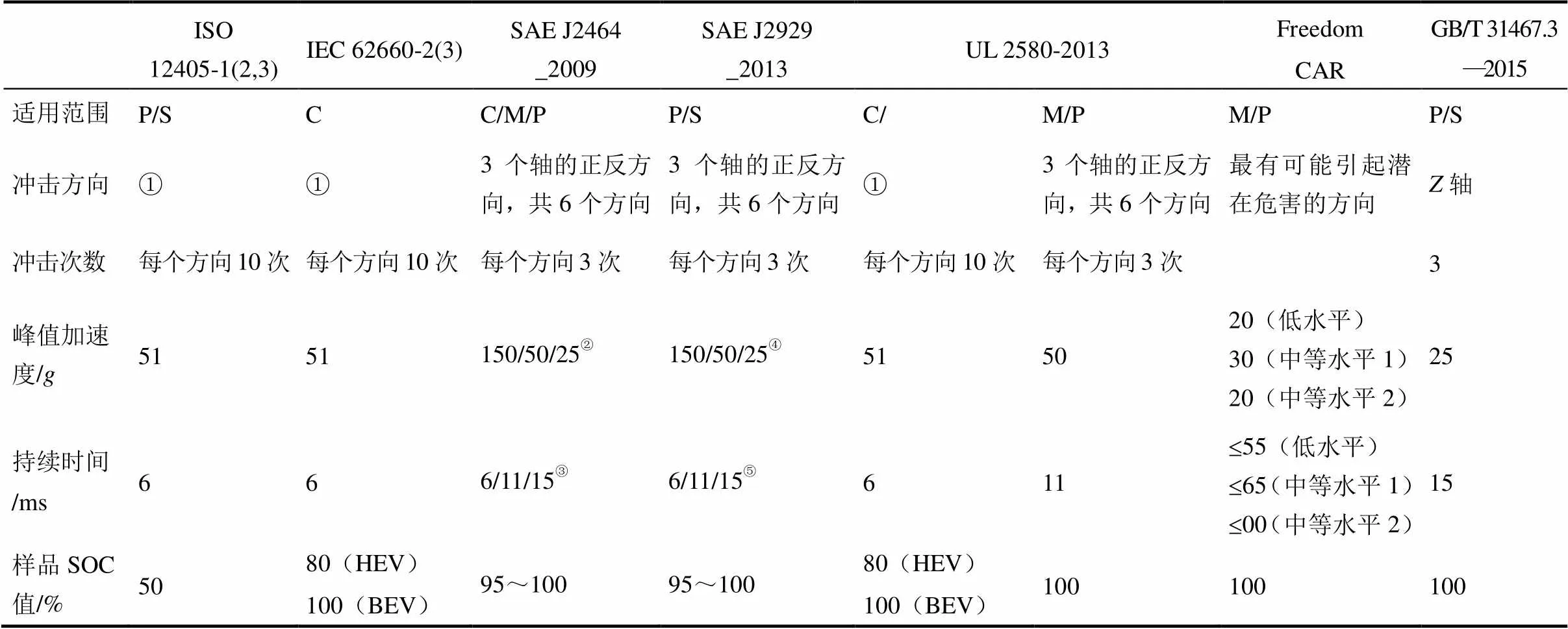

1.2 机械冲击

机械冲击(mechanical shock)旨在评估电动汽车突然加速/减速对电池的影响。从正常行驶过程中的加减速、高速行驶时压到路缘石到汽车发生车祸,这些场景都可以通过机械冲击进行模拟或部分模拟。各种标准/规范对机械冲击的试验条件(峰值加速度、持续时间等)的规定存在很大差异,如表4所示。另外,ISO 12405-3-2014[10]在机械冲击的条目中还引用了ECE R100-02,但后者的机械冲击试验应为碰撞试验[4]。

SAE J2464_2009[17]和SAE J2929_2013[15]都引用了UN 38.3-2015,根据样品的质量选择试验参数,质量小的峰值加速度大、持续时间短。这两项标准对单体电池和质量较小的电池模块/电池系统采用了远高于其他标准的峰值加速度。尽管适用范围不同,但ISO 12405-1(2,3)[8-10]、IEC 62660-2(3)[13-14]以及UL 2580-2013[16]的电池单体部分等6个标准的机械冲击试验都通过ISO 16750-3[18]间接地引用了IEC 60068‑2-27[19]。FreedomCAR[6]将冲击试验分为两个水平:低水平(测试后样品很可能不会损坏)、中等水平(测试后样品可能无法正常工作)。此外,FreedomCAR除了半正弦波外,还允许使用其他的脉冲波形,而其他标准都要求采用半正弦波。FreedomCAR规定的持续时间长于其他标准,峰值加速度则低于其他标准。GB/T 31467.3—2015在冲击方向、冲击次数、峰值加速度、持续时间等各方面的严酷程度均弱于国外标准,应考虑适当提高严酷等级。

图2 各种标准/规范的振动参数(随机振动)

表4 各标准/规范中机械冲击试验的试验参数

①应施加在与车辆遭受冲击加速度相同的方向,如果该方向未知,则在所有6个空间方向上施加;②对单体电池,峰值加速度为150,当单体电池质量大于0.5 kg时,峰值加速度是50;对电池模块,质量<12 kg时,峰值加速度150,质量³12 kg时,峰值加速度50;电池堆的峰值加速度为25;③单体电池持续时间6 ms,当单体电池质量大于0.5 kg时,持续时间也可以是11 ms;对电池模块,质量<12 kg时,持续时间6 ms,质量³12 kg时,持续时间11 ms;电池堆的持续时间为15 ms;④电池系统的质量<12 kg时,峰值加速度150,质量³12 kg时,峰值加速度50;电池堆的峰值加速度为25;⑤电池系统的质量<12 kg时,持续时间6 ms,质量³12 kg时,持续时间11 ms;电池堆的持续时间为15 ms。

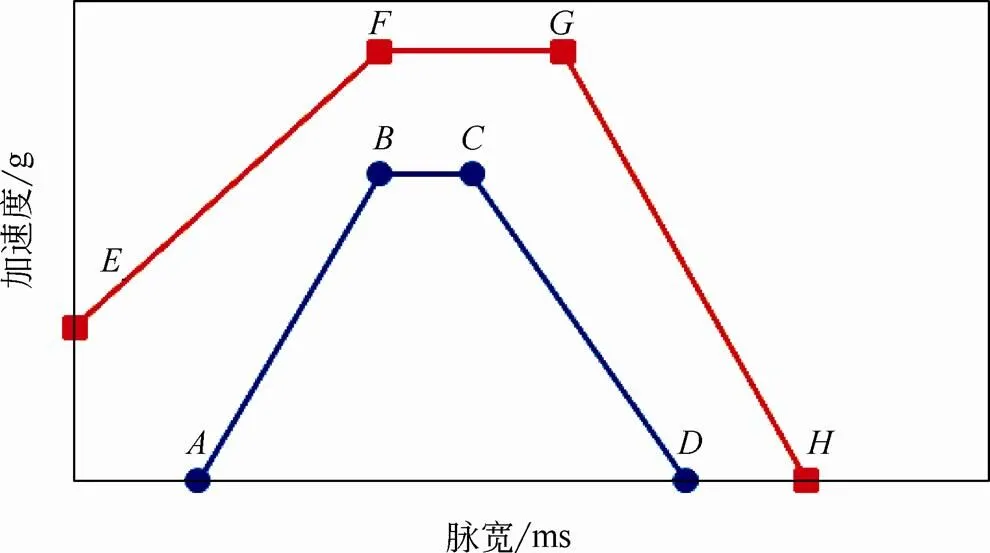

1.3 碰 撞

碰撞(crash)试验目的是验证样品在车辆碰撞带来的惯性负载下的安全性能,因此在ISO 12405-3: 2014中也称为车辆碰撞时的惯性负载(inertial load at vehicle crash)。该检测项目与机械冲击有一定的相似性。ECE R100-02-2013[4]虽然名为机械冲击(mechanical shock),但实际上是碰撞试验。此外,ISO 12405-3: 2014[10]和GB/T 31467.3—2015[12]两项标准也规定了该试验项目,值得一提的是,3项标准的碰撞试验的试验参数完全相同。

图3中连线为加速度下限值,连线为加速度上限值,实际的试验脉冲需在两者之间。表5列出了不同的车型/重量的具体加速度值。对比表4和表5,可以发现碰撞试验的加速度值 要远低于机械冲击试验,脉冲持续时间则长于机械冲击试验。可见碰撞试验的严酷等级低于机械冲 击试验。

图3 碰撞试验脉冲图

1.4 挤 压

挤压(crush)试验用于评估汽车遭遇事故或其他外力作用时的持续作用力对电池外形及安全性能的影响。在ISO 12405-3:2014[10]中该项测试称为汽车碰撞中的接触力(contact force at vehicle crash),在SAE J2929_2013[15]中称为电池外壳完整性(battery enclosure integrity)。挤压试验通常通过一个带有规定形状的钢板向电池施加作用力,直到达到规定的压力值或产生一定的形变或出现突然的电压降为止,详细试验参数如表6所示。

表5 碰撞试验参数表

①样品重量的1000倍;②一个直径为样品直径一半的圆柱形物品;③根据挤压面接触的单体电池数量选择挤压力,最小200 kN,最大500 kN。

有4项标准规定了一个相对的力值大小(样品重量的1000倍),其余标准则规定了一个固定力值(如100 kN)。对重量较小的电池,其重量的1000倍可能不足以实现所需要的挤压程度,也不足以模拟车辆碰撞中的挤压;如果电池的重量较大,则1000倍的力值可能远超实际碰撞中遭受的力值。此外,并不是所有标准都对挤压速度进行了规定,但GB/T 31485—2015[20]规定的挤压速度显著高于国外标准。除SAE J2464_2009[17]和FreedomCAR[6]规定在样品最薄弱的位置施加挤压力外,其他标准均未对挤压位置做出规定。

1.5 针 刺

针刺(penetration)试验通过将钢针以一定速度贯穿样品来评估电池的安全性。钢针穿过电池,破坏了电极和隔膜的完整性,从而造成电池内短路,不断产生热量。针刺试验的严酷等级较高,本文介绍的标准中只有3项标准包含该试验。根据测试样品的差异,针刺试验的试验参数(针刺深度、钢针直径、针刺速度等)有较大差异,见表7。SAE J2464_2009[17]和GB/ T31485—2015[20]都要求钢针在贯穿样品后仍在样品中保持1 h,而FreedomCAR[6]未作规定。

近年来,不少研究人员对针刺试验的效用提出了质疑,主要是基于以下三个原因[21-22]:一是该试验并不能完全代表实际发生的事件;二是该试验不能代表自发的内短路[21, 23-24];三是有许多其他参数可以强烈影响试验结果,例如钢针速度、钢针尺寸和电池SOC[25-27]。

1.6 翻 转

翻转(rollover)试验模拟汽车在事故中可能遭遇的翻转、颠覆,在一些标准(UL2580-2013,SAE J2929_2013)中也被称为旋转(rotation)。各标准规范中翻转试验的参数如表8所示,其中,SAE J2929_2013[15]未单独规定翻转试验项目,该项目被包含在挤压试验项目中,要求在挤压试验后进行翻转试验。

可以将上述5项标准的翻转试验大致分为3类:SAE J2464_2009[17]、FreedomCAR[6]、GB/T 31467.3—2015[11]三项标准都要求先以360°/min(6°/s)的速率将样品旋转一周,随后以90°为步进增量,每个位置保持60 min,旋转一周。所不同的是,SAE J2464_2009和FreedomCAR未规定旋转轴,GB/T 31467.3—2015规定样品需要轴轴2个方向旋转。SAE J2929_2013[15]要求样品在1~3 min内旋转90°,然后保持5 min,旋转一周。UL 2580_2013[16]要求样品以90°/15s的速度旋转一周,且需在2个或3个方向进行旋转,且特别指出富液式铅酸电池不进行该项试验。

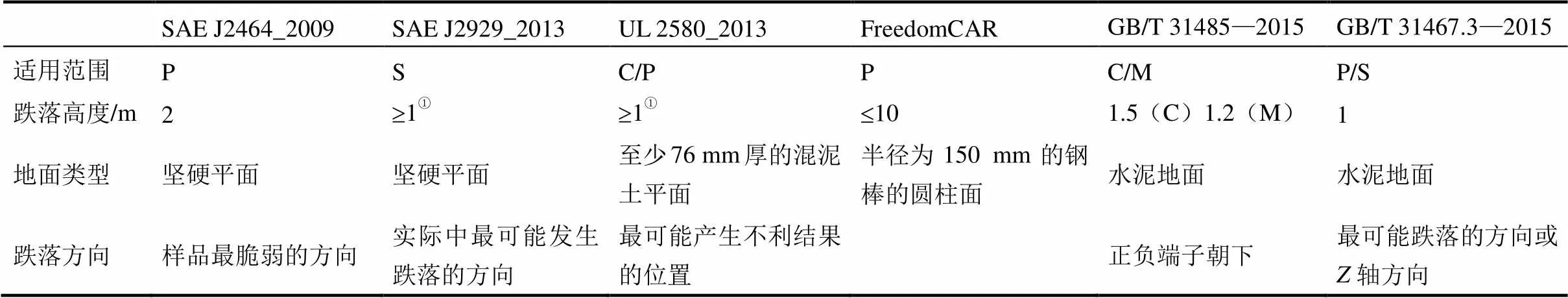

1.7 跌 落

跌落(drop)试验模拟动力电池从车辆中意外滑落或从高处跌落的情景。该试验要求样品以一定方向从规定的高度自由跌落到地面上(见表9)。

①1~3min内旋转90°;②对于只有2个对称轴的电池,如圆柱形电池,则绕2个轴旋转。

表9 各标准规范跌落试验参数表

①最大可能跌落距离且不小于1 m

除了FreedomCAR[6]要求跌落在圆柱形钢棒的圆柱面外,其余标准均要求跌落在混泥土地面或坚硬平面。就跌落高度而言,SAE J2464_2009、GB/T 31485—2015、GB/T 31467.3—2015规定了从1~2m不等的固定的跌落高度[11,17,20],SAE J2929_2013和UL 2580_2013规定应从最可能跌落的高度 落下且跌落高度至少为1 m[15-16],FreedomCAR[6]要求跌落高度不超过10 m,具体高度根据电池的制造、组装和正常使用期间的可靠滥用条件来确定。UL 2580_2013[16]规定至少跌落1次,当仅跌落1次时,不能水平跌落,应该将样品倾斜10°,让边缘与地面接触;当跌落次数大于1次时,应该至少有1次非水平跌落。其余标准未对跌落次数有规定。

2 环境安全性

2.1 热冲击循环

热冲击循环(thermal shock cycling)试验在不同标准有不同的名称,如温度循环(temperature cycling,IEC 62660-2(3)、GB/T 31485—2015)、温度冲击(GB/T 31467.3—2015)、热冲击(thermal shock,SAE J2929_2013)、热循环(thermal cycling,UL 2580_2013)。该试验的目的是验证动力电池抵抗环境温度突然快速变化的能力,是应用最为广泛的试验项目,本文中所有标准规范都包括了该项目。该试验要求样品在两个极端温度间快速转换,并保持一定的时间,循环5次或更多次数,具体参数如表10所示。需要注意的是,试验前需关闭相关的热控制装置或冷却装置。

从表10可以看出,除IEC 62660-2:2010[13]对样品工作时的试验要求最低温度为-20 ℃外,其余标准规范要求的最低温度均为-40 ℃,而最高温度的要求则不尽相同,从+60 ℃到+85 ℃不等。温度转换时间间接规定了温度变化速率,IEC 62660-2(3)和GB/T 31485—2015的温度转换时间较长,均在2 h以上[13-14],其他标准规定的时间则都在30 min以内。循环次数大部分为5次或30次,一般而言,温度转换时间长的循环次数多,但GB/T 31485—2015[20]例外。需要说明的是,SAE J2929_2013[15]引用了UN 38.3和SAE J2464_2009,规定两个标准的参数都可以选用。UL 2580_2013[16]引用了SAE J2464_2009和IEC 62660-2:2010的样品不工作部分,按照样品类型分别选用引用的标准。

表10 各标准规范热冲击循环试验参数表

①最低温到最高温150 min,最高温到最低温130 min;②最低温90 min,最高温110 min;③电池堆的温度均匀性达到±5 ℃;④质量大于12 kg时,试验温度下的保持时间至少12 h。

2.2 热稳定性

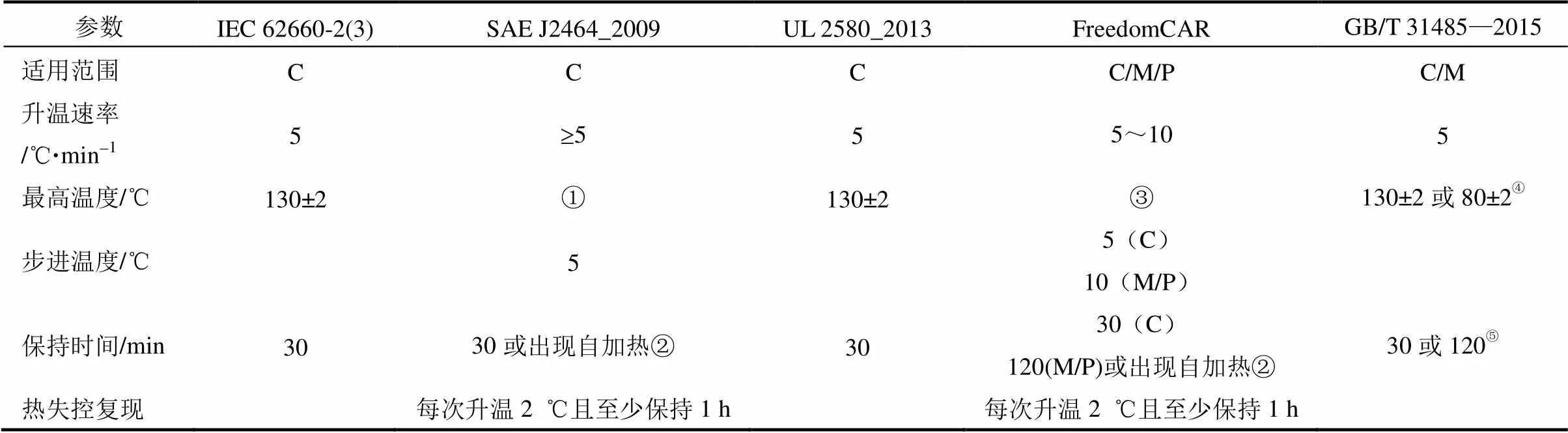

热稳定性(thermal stability)试验也称为高温耐受力(high temperature endurance,IEC 62660-2(3))试验、加热(heating,UL 2580_2013、GB/T 31485—2015)试验,用于评估电池在高温下的稳定性,具体试验参数如表11所示。

本文所述标准规范中有6项包含了热失控试验,按照试验过程可以将其分为2类。第一类是IEC 62660-2:2010、IEC 62660-3:2016、UL 2580_2013、GB/T 31485—2015,其中UL 2580_2013[16]直接引用了IEC 62660-2:2010,这类标准要求以5 ℃/min的速率直接加温到规定的温度,保持30 min或120 min后停止加热;第二类是SAE J2464_2009、FreedomCAR,这类标准要求以5 ℃的步长步进加热,且在每个温度下保持一定时间,直到达到规定的温度或者样品出现严重事故,随后从最后一个温度阶梯开始,以2 ℃的步长步进升温,且在每个温度下至少保持1 h,直至样品出现热失控,从而确定热失控温度。第一类热失控试验更注重评估电池在高温下的稳定性,而第二类试验更注重估计电池的热失控温度。

2.3 起 火

起火(fire)试验通过将电池样品暴露在火中或者通过模拟手段,评估电池在遭遇起火时的安全性能。这类试验的名称不尽相同,本文将外部火烧(GB/T 31467.3—2015)、暴露在火中(exposure to fire,ISO 12405-3:2014)、高温危险(high temperature hazard,SAE J2464_2009)、暴露于模拟车辆火灾(exposure to simulated vehicle fire,SAE J2929_ 2013)、外部火灾暴露(external fire exposure,UL 2580_2013)、内部火灾暴露(internal fire exposure,UL 2580_2013)、燃烧抛射(projectile,UL 2580_2013)、防火性能(fire resistance,ECE R100-02_2013)、模拟燃料火灾(simulated fuel fire,FreedomCAR)等试验都归为一类,统一称为起火试验。

ISO 12405-3:2014、ECE R100-02_2013和GB/T 31467.3—2015的试验过程相似,将燃料放入平盘容器中,点燃预热60s后再将平盘放至样品下方,使其直接暴露在火焰下方70 s,随后将盖板盖住平盘,保持60 s,结束试验[4,10,12]。SAE J2464_2009和FreedomCAR 的试验过程相似,不采用明火进行试验,而是通过将样品放入圆柱形金属铜中,90 s内加热到890 ℃,保持10 min或出现其他阻止试验继续进行的情况[6,17]。SAE J2929_2013[15]未对试验过程作具体规定,由负责组织规定详细细节,同时提供了SAE J2464、ECE R34、 SAE J2579、Korean MVSS 18-3、FMVSS 304等可供参考的标准。UL 2580_2013[16]有3个起火试验类的测试项目。外部燃烧试验采用明火将样品加热至590 ℃,随后保持20 min。内部燃烧试验验证的是单体电池热失控后对整个电池堆的影响,通过加热、针刺等手段在10 min内促使中心位置的电池单体热失控,观察电池堆的状况,该试验只适用于锂离子电池。燃烧抛射引用了UL 1642-2012,使样品直接暴露在明火中,直至着火或爆炸。

表11 各标准规范中热稳定性试验参数表

①最高工作温度以上300℃或发生发生泄气、严重毁坏等严重事件;②自加热是指升温速率大于1℃/min;③检测到自加热或达到最高工作温度以上200 ℃或发生泄气、严重毁坏等严重事件;④锂离子电池最高温度为(130±2)℃,金属氢化物镍电池最高温度为(80±2)℃;⑤锂离子电池保持时间为30 min,金属氢化物镍电池保持时间为120 min。

表12 各标准规范中起火试验参数表

2.4 浸 泡

浸泡(immersion)试验,在中国国标中称为海水浸泡,评估电池被水浸没时的安全性。该试验要求样品被一定浓度的盐水浸没并保持规定时间。各标准规范的浸泡试验具体参数如表13所示。

ISO 12405-3:2014[10]虽然包含了浸泡试验,但并未对盐水浓度和保持时间等试验参数作具体规定,只是指出浸泡试验最坏的结果是造成电池短路,可能释放出有毒气体。各标准对浸泡试验的盐度规定不同,一般为3.5%或5%,其中前者是全球海水的平均盐度,保持时间为1~2 h。

2.5 过 热

过热(overheat)试验旨在评估温度控制失效或其他保护功能失效对内部过热的影响。本文将无热控制/冷却(Loss of thermal control/cooling,ISO 12405-3:2014)、无热管理循环(cycling without Thermal Management, SAE J2464_2009)、单点热控制系统故障(single point thermal control system failure,SAE J2929_2013)、过温保护(over- temperature protection,ECE R100-02_2013)、快速充放电(rapid charge/discharge,FreedomCAR)5项试验归为此类。这类试验均要求试验前关闭冷却系统或热控制系统,然后用一定倍率充放电,各标准规范过热试验具体参数如表14所示。

表13 各标准中规范浸泡试验具体参数表

①直到所有可见反应都停止。

表14 各标准规范中过热试验参数表

上述5项标准规范可以分为2类,ISO 12405- 3:2014为一类,其余3项标准规范为一类,其中SAE J2929_2013[15]引用了SAE J2464_2009。ISO 12405- 3:2014[10]要求样品在高于额定工作温度的环境中充放电,其余4项标准均在额定工作温度下充放电。ISO 12405-3:2014和ECE R100-02_2013未对循环次数作规定[4,10],其余3项标准均规定了20次充放电循环。各项标准的充电电流均由制造商规定,但放电电流不尽相同。

此外,GB/T 31467.3—2015[12]包含“过温保护”试验项目,该项目要求试验时所有控制系统处于工作状态,试验温度为最高工作温度,未规定充放电循环次数。该试验验证的是控制系统正常工作时对电池系统热管理是否有效,其试验过程和目的与前述的5项过热试验不同,因此不列入过热试验。

3 电气安全性

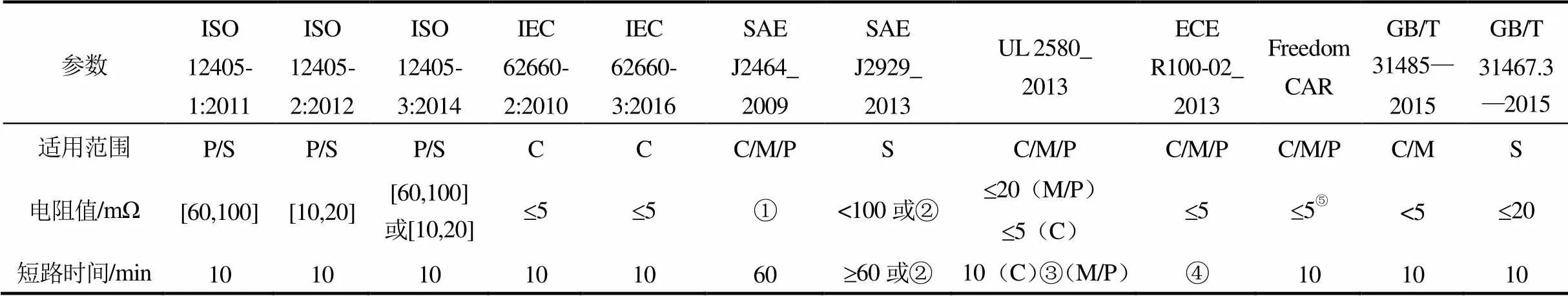

3.1 短 路

短路(short circuit)试验通常是指外部短路(external short circuit)试验,也被称为短路保护(short circuit protection)试验或外部短路保护(external short circuit protection),用于评估电池在遭受外部短路时的安全性能。短路试验和下文将介绍的过充电试验、过放电试验的应用都十分广泛,所有电池安全性标准规范中均包含了这3项电气安全性试验。短路试验一般要求用电阻值较低的导线,例如5 mΩ,短接电池正负极一定时间,然后观察电池样品是否着火、爆炸,具体试验参数如表15所示。

表15 各标准规范短路试验参数表

①严酷的短路试验(hard short circuit):£5mΩ且远小于电池样品直流阻抗;温和的短路试验(soft short circuit):³10 mΩ且与电池样品直流阻抗相当;②参考ISO 12405-1:2011或ISO 12405-2:2012或SAE J2464_2009;③直至电池着火/爆炸或电池放完电或模块温度达到峰值/稳定态或试验时间达到7h;④直至电池保护装置工作或温度稳定(1 h内温升小于4 ℃)后1h;⑤当样品内阻£5 mΩ时,导线电阻应小于样品最小内阻的1/10。

外部线路电阻较小,通常小于100 mΩ,大多数标准都规定了一个最大值,只有ISO 12405系列标准规定了一个阻值范围[8-10]。短路时间通常规定为10 min,只有SAE J2464_2009[17]规定为60 min,UL 2580_2013[16]对电池模块和电池堆没有规定固定时间,而是规定了4个试验终止条件。ECE R100-02_2013[4]同样没有规定固定的短路时间,仅规定了2个试验终止条件。SAE J2464_2009[17]将短路试验分为强短路(hard short circuit)和弱短路(soft short circuit)两个等级,其中后者的外接电路阻值更大,该标准认为弱短路试验更能反映电池单体本身在发生短路时的安全性能,而不是在大电流时可能发生的内部连接方面的故障。SAE J2929_2013[15]引用了UN 38.3、ISO 12405-1:2011、ISO 12405-2:2012、SAE J2464_2009,规定短路试验的参数从上述4个标准中选取,其中,UN 38.3要求将电池样品加热到(57 ± 4)℃,然后开始试验,其余标准都是在室温或正常工作温度下进行短路 试验。

此外,IEC 62660-3:2016[14]还规定了内部短路试验(internal short circuit test),它通过使用绝缘的夹具对电池进行挤压,诱发电池内短路。试验过程中实时监测电池电压,当电压值下降超过50mV时认为电池发生内短路。

3.2 过充电

过充电(overcharge)试验,又称过充电保护(overcharge protection)试验,用于评估电池在充电器或相关控制电路故障时可能发生的充电超出制造商限制时的安全性。该试验以一定倍率的电流对电池进行充电直至电池电压或SOC值达到规定的条件,详细试验参数如表16所示。

表16 各标准规范过充电试验参数表

①高功率应用5 C,高能量应用2 C;②BEV,1 C,HEV:5 C;③对单体电池需两次过充电,一次以1 C过充电,一次以充电机能提供的最大电流或者3C充电;④电压达到充电设备的保护电压;

各个标准对过充电电流的规定各有不同,除FreedomCAR和SAE J2929_2013规定了具体的电流值外[6,15],其余标准规定的都是一个放电倍率,最小的倍率为1 C,最大的为5 C。一般而言,过充电电流越大对电池的威胁越大。过充电试验的截止条件则有很多类,大部分标准规范都以电池样品所达到的电压或SOC值为截止条件,ISO 12405系列标准和GB/T 31467.3—2015还规定了电池样品温度的截止条件[8-11]。

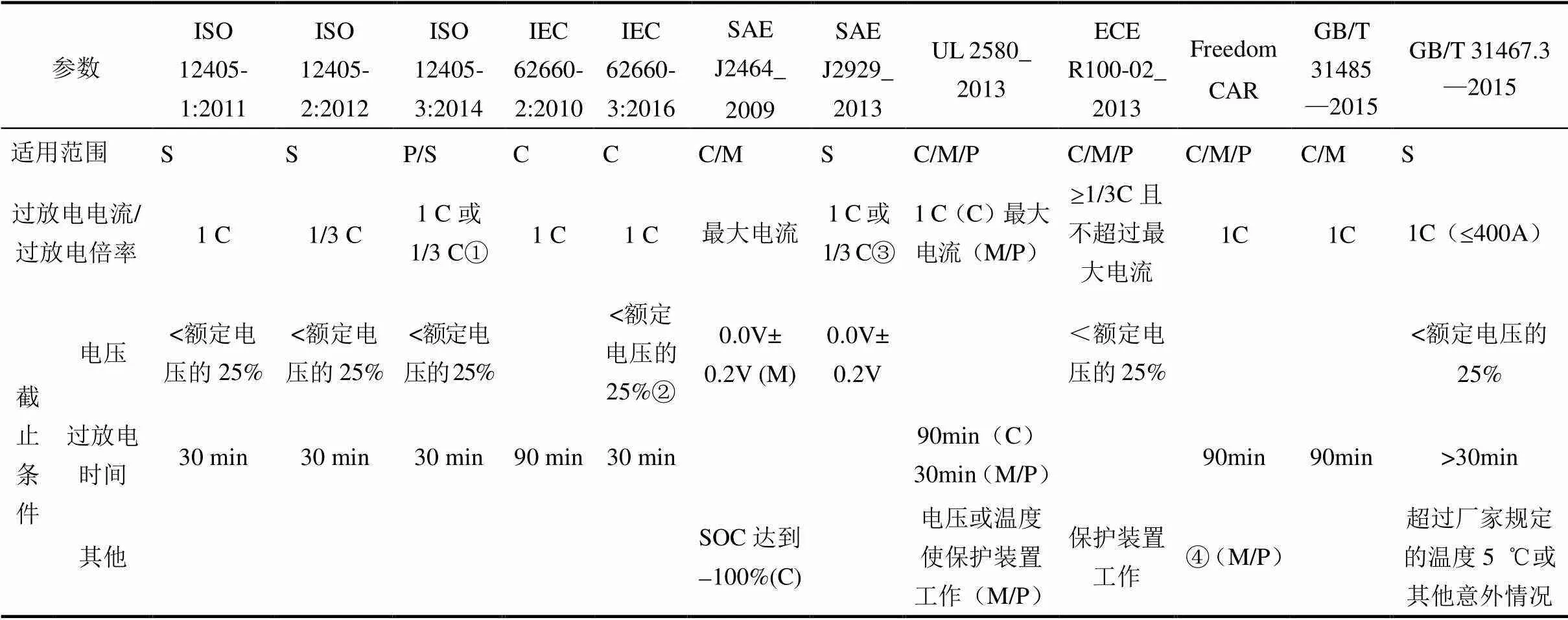

3.3 过放电

过放电(overdischarge)试验,又称为过充电保护(overdischarge protection)、强制放电(forced discharge)。该试验要求电池样品在放电至规定的放电截止电压后(即SOC为0)仍然以一定的电流继续放电,直至达到规定的截止条件。表17列出了各标准规范规定的过放电试验的参数值,其中GB/T 31485—2015、FreedomCAR、IEC 62660-2:2010、ECE R100-02_2013以及引用该标准的UL 2580_2013的电池单体部分规定的放电电流和 放电时间是从满电状态正常放电开始计算的值,其余标准规范规定的参数值都是过放电阶段的 值[4,6,13,16, 20]。

各标准规范对过放电电流的规定分为1C、1/3C和最大电流3种,其中大多数标准规定的电流值为1 C。SAE J2464_2009、SAE J2929_2013、ECE R100-02_2013等3项标准未规定过放电时 间[4,15,17],而其余所有标准规定的过放电时间均为30 min,GB/T 31485—2015、FreedomCAR、IEC 62660-2:2010以及UL 2580_2013虽然规定放电时间为90 min,但由于该放电时间是从SOC为100%时开始计算的,且放电电流为1 C,因此,其实际过放电时间也为30 min[6, 13, 16, 20]。大部分标准还规定了以样品电压值作为过放电试验的终止条件,当电压低于额定电压值的25%时(或为0 V时),终止试验。

表17 各标准规范规定的过放电试验参数值

①高功率应用1C,高能量应用1/3C;②电压绝对值<额定电压的25%;③HEV/PHEV为1 C,EV为1/3C;④50%的子单元的维持电压负值15 min以上。

4 结 论

电动汽车的逐步普及对动力电池的安全性提出了更高的要求,总结了国内外动力电池安全性测试标准规范,按机械安全性、环境安全性、电气安全性分类比较了各个试验项目的试验参数。从包含的测试项目上看,各个标准规范的电气安全性测试都包含了短路、过充电、过放电3个项目,这与动力电池的电池属性相符。大部分标准规范的机械安全性测试都包含了振动、机械冲击、挤压3个项目,这与动力电池在实际使用中遭遇的工况一致。而环境安全性中,除了热冲击循环在各个标准规范中都有规定外,其余项目的应用都不够广泛,其中的盐雾和低气压更是只有中国的国标有规定,这与一些标准将部分测试项目列入环境适应性有关。此外,我国的标准中没有对测试项目的测试目的进行说明,国外的标准则从测试目的、测试流程/方法、测试要求3个方面对每一项测试项目进行详细规定和说明。

虽然国内外的标准规范对电池的安全性做了较为全面的规定,但目前的测试更多是针对电池本身,整车级别的测试较少。仅对电池本身进行安全性测试显然是不够的,例如挤压测试,电池在整车中有底盘或外壳的保护,这与标准中规定的电池直接接受挤压是不同的。应加强电池在整车中的测试研究,并制定相关标准。另外,电池自身的内短路是引发电池着火爆炸等安全性问题的重要原因,目前仅有IEC 62660-3:2016对内短路进行了规定,且该规定与挤压试验较为接近。内短路的测试非常复杂,仍需要对测试方法进行开发研究。

[1] International Energy Agency. Global EV Outlook 2018[R]. Paris: IEA, 2018.

[2] Japanese Industrial Standards Committee. JIS C8715-2:2012 Secondary lithium cells and batteries for use in industrial applications—Part 2: Tests and requirements of safety[S]. Japanese Industrial Standards, 2012.

[3] 杨杰, 张凯庆. 国内外锂离子动力电池安全性技术标准对比分析[J]. 客车技术与研究, 2015(2): 48-50. YANG Jie, ZHANG Kaiqing. Comparative analysis on safety standards of lithium-ion power battery at home and abroad[J]. Bus & Coach Technology and Research, 2015(2): 48-50.

[4] The United Nations Economic Commission for Europe. UN/ECE Regulation No. 100.02. Uniform provisions concerning the approval of vehicles with regard to specific requirements for the electric power train[S]. Economic Commission of Europe, 2013.

[5] 邵杰, 谢佶宏, 赵奕凡, 等. 车用动力电池测试标准存在的问题及发展趋势[J]. 标准科学, 2017(9):82-87. SHAO Jie, XIE Jihong, ZHAO Yifan, et al. Existing problems and development trend of power battery test standards for electric vehicle[J]. Standard Science, 2017(9): 82-87.

[6] DOUGHTY D H, CRAFTS C C. SAND 2005–3123: FreedomCAR electrical energy storage systems abuse test manual for electric and hybrid electric vehicle applications[R]. Sandia National Laboratories, 2005.

[7] RUIZA V, PFRANGA A, KRISTONA A, et al. A review of international abuse testing standards and regulations for lithium ion batteries in electric and hybrid electric vehicles[J]. Renewable and Sustainable Energy Reviews,2018 (81): 1427-1452.

[8] International Organization for Standardization. ISO 12405-1:2011 Electrically propelled road vehicles —Test specification for lithium-ion traction battery packs and systems —Part 1:High-power applications[S]. International Organization for Standardization, 2011.

[9] International Organization for Standardization. ISO 12405-2:2012 Electrically propelled road vehicles —Test specification for lithium-ion traction battery packs and systems —Part 2:High-energy applications[S]. International Organization for Standardization, 2012.

[10] International Organization for Standardization. ISO 12405-3:2014 Electrically propelled road vehicles —Test specification for lithium-ion traction battery packs and systems —Part 3: Safety performance requirements[S]. International Organization for Standardization, 2014.

[11] 全国汽车标准化技术委员会. GB/T 31467.3—2015电动汽车用锂离子动力蓄电池包和系统第3部分: 安全性要求与测试方法[S]. 北京: 中国标准出版社, 2015. National Technical Committee of Auto Standardization. GB/T 31467.3—2015 Lithium-ion traction battery pack and system for electric vehicles—Part 3: Safety requirements and test methods[S]. Beijing: Standards Press of China, 2015.

[12] 全国电工电子产品环境条件与环境试验标准化技术委员会. GB/T 2423.4-2008 电工电子产品环境试验第2部分: 试验方法试验Db:交变湿热(12 h+12 h循环)[S]. 北京: 中国标准出版社, 2008. National Technical Committee of Environmental Conditions and Environmental Testing Standardization of Electric and Electronic Products. GB/T 2423.4—2008 Environmental testing for electric and electronic products—Part 2: Test method—Test Db: Damp heat, cyclic(12 h + 12 h cycle)[S]. Beijing: Standards Press of China, 2008.

[13] International Electrotechnical Commission. IEC 62660-2:2010 Secondary lithium-ion cells for the propulsion of electric road vehicles — Part 2: Reliability and abuse testing[S]. International Electrotechnical Commission, 2010.

[14] International Electrotechnical Commission. IEC 62660-3:2016 Secondary lithium-ion cells for the propulsion of electric road vehicles — Part 3: Safety Requirements [S]. International Electrotechnical Commission, 2016.

[15] International Society of Automotive Engineers. SAE J2929_2013 Safety standard for electric and hybrid vehicle propulsion battery systems utilizing lithium-based rechargeable cells [S]. SAE International, 2013.

[16] Underwriter Laboratories Inc. UL 2580:2013 Batteries for use in electric vehicles [S].UL Standard Designation, 2013.

[17] International Society of Automotive Engineers. SAE J2464_2009 Electric and hybrid electric vehicle rechargeable energy storage system (RESS) safety and abuse testing [S]. SAE International, 2009.

[18] International Organization for Standardization. ISO 16750-3:2012 Road vehicles — Environmental conditions and testing for electrical and electronic equipment — Part 3:Mechanical loads[S]. International Organization for Standardization, 2012.

[19] International Electrotechnical Commission. IEC 60086-2-27:2008 Environmental testing –Part 2-27: Tests – Test Ea and guidance: Shock[S]. International Electrotechnical Commission, 2008.

[20] 全国汽车标准化技术委员会. GB/T 31485—2015电动汽车用动力蓄电池安全要求及试验方法[S]. 北京: 中国标准出版社, 2015. National Technical Committee of Auto Standardization. GB/T 31485-2015 Safety requirements and test methods for traction battery of electric vehicle[S]. Beijing: Standards Press of China, 2015.

[21] LAMB J, ORENDORFFC J. Evaluation of mechanical abuse techniques in lithium ionbatteries[J]. J. Power Sources, 2014(247): 189-196.

[22] DUBANIEWICZ T H, DUCARME J P. Are lithium ion cells intrinsically safe?[R]. Las Vegas: IEEE Proceedings of the industry applications society annual meeting (IAS), 2012.

[23] MALEKI H, HOWARD J N. Internal short circuit in Li-ion cells[J]. J. Power Sources, 2009(191): 568-574.

[24] CAI W, WANG H, MALEKI H, et al. Experimental simulation of internal short circuit in Li-ion and Li-ion-polymer cells[J]. J. Power Sources, 2011(196): 7779-7783.

[25] SPOTNITZ R, FRANKLIN J. Abuse behavior of high-power, lithium-ion cells[J]. J. Power Sources, 2003(113): 81-100.

[26] DUBANIEWICZ T H, Jr, DUCARME J P. Further study of the intrinsic safety of internally shorted lithium and lithium-ion cells within methane-air[J]. J. Loss Prev. Process Ind., 2014(32): 165-173.

[27] SPEK E J. Lithium ion abuse test methods improvement[R]. Portland: IEEE symposium on product compliance engineering (ISPCE), 2012.

A review of international safety testing standards and regulations for lithium ion power batteries

1,2,1,1,1,2,1,2,1,2

(1Research Institute of Chemical Defense, Beijing 100191, China;2North Military Battery Test Center, Beijing 102205, China)

Some of typical safety standards and regulations of lithium ion traction batteries are compared, including ISO 12405, IEC 62660, SAE J2464, SAE J2929, UL 2580, ECE R100-02, GB/T 31485, GB/T 31467.3 and FreedomCAR. Safety tests are classified into three type tests, i·e. mechanical, environmental and electrical tests. The specific parameters of each test item in different standards and regulations are introduced in details. The similarities and differences of Chinese national standards with foreign standards are summarized, some shortcomings in the current standards are pointed out, and suggestions for improvement are put forward.

lithium ion power batteries; safety test; standards

10.12028/j.issn.2095-4239.2018.0203

TM 912.2

A

2095-4239(2019)02-428-14

2018-10-11;

2018-11-27。

国家自然科学基金青年基金项目(21703285)。

祝夏雨(1989—),男,硕士,助理工程师,主要研究方向为电池测试评价技术,E-mail:zhuxy89@126.com。