海上天然气管道腐蚀泄漏综合检测与分析

2019-03-11潘大新程久欢

陈 静,潘大新,程久欢

海洋石油工程股份有限公司,天津 300452

海上油气田开发中,平台作为集开采、生产和外输于一体的生产单元,生产过程中有大量的原油输入和输出,并伴生大量的烃类气体,而很多海上平台又设置有上百人的生活单元,一旦发生油气泄漏,尤其是天然气泄漏,会导致闪火、毒气侵害甚至爆炸事故,后果不堪设想[1]。一般海上平台管道长度可达上千米,国内外平台发生的油气泄漏事故,接近三分之一是由于管道腐蚀导致的穿孔、破裂等原因引起的,因此进行海上天然气管道的腐蚀检测和分析是平台安全运行的重要保障。

1 工程概况

渤海某近海平台天然气管道接连两处发生了泄漏事故,不但危害人身安全,而且造成资产损失并影响了正常生产。发生泄漏的位置位于分离器气相出口到平台燃气系统的天然气管道,具体见图1和图2。

泄漏所在的1#管位于整段天然气管道的上游端,2#管位于整段管道的下游端,泄漏点都位于管道爬升段下部弯头面对气体流向一侧的焊缝位置。天然气管道公称直径200 mm,公称壁厚8.18 mm,腐蚀裕量3 mm,操作压力为1 170 kPa,操作温度为68.27℃。弯头为45°,SCH40系列。

图2 天然气管道泄漏点2#位置正等轴测示意

2 管道腐蚀检测与分析

对于海上天然气管道的检测,首先应检查流体组分,通过腐蚀计算检查管道的腐蚀裕量是否满足要求,然后通过外观检查与测量、管道切割与低倍形貌检测分析、微观形貌检测分析、金相检测分析、材质检测分析、力学性能分析等手段分析目前管材是否有问题,最后还应重点分析内壁腐蚀产物,以及建立有限元模型进行流体模拟计算,完成综合腐蚀分析。

2.1 流体组分

根据现场取样结果,天然气组分见表1。

表1 天然气组分(摩尔分数)/%

从表1可看出,H2S含量为0,有少量CO2和O2,实际上是H2S含量较低未能检测出来。

2.2 腐蚀速率计算

根据以上数据,使用ECE(Electrical Corrosion Engineering)软件计算此天然气管道的腐蚀速率仅有0.05 mm/a,按照目前3 mm的腐蚀裕量,理论上可使用60年,因此管道设计满足要求,需要进一步研究其他腐蚀原因。

2.3 切割前外观检查与壁厚测量

初步检查,1#管和2#管未切割前的外观没有腐蚀和其他损伤痕迹,焊缝位置有补焊,见图3、图4,外观无明显问题。

图3 1#天然气管道外观

图4 2#天然气管道外观

1#管长度3 080 mm,其中弯头间的45°爬升段长度约为660 mm;在焊缝周边区域进行超声波测厚,得壁厚最大值为8.74 mm,最小值为3.73 mm。2#管长度4 480 mm,其中弯头间的45°爬升段长度约为600 mm;在焊缝周边区域进行超声波测厚,得壁厚最大值为8.88 mm,最小值为4.22 mm。

2.4 管道切割与低倍形貌检测分析

以1#管为例,根据其管内形貌特点,划分为5个区域进行切割和低倍形貌分析,见图5、图6。

图5 1#天然气管道弯头处入口形貌

从图6低倍形貌中可以看出,1区在入口焊缝位置下部有圆周向宽约70 mm、轴向长约50 mm较严重腐蚀痕迹;2区位置有体积型堆积结块物,不易剥离;3区在入口焊缝位置上部周向有宽约150 mm、轴向长度为30 mm的长条形中度腐蚀痕迹,另外在此区还有面积型的轻微腐蚀;4区在出口焊缝,泄漏点就位于这一区域,焊缝周圈上半部分腐蚀较严重,下半部分腐蚀非常严重;5区在过焊缝之后的斜向45°直管部分,该区域在底部1/4圆周存在大面积冲刷痕迹的严重腐蚀,轴向长度约为250 mm,并且局部已经出现深挖坑蚀。

图6 1#天然气管道腐蚀区域低倍形貌

同样,对于2#管道检测发现,出口焊缝及直管段有大面积腐蚀现象,且出现收窄的痕迹,证明存在气体带水冲刷;同时过焊缝之后的斜向45°直管上部,存在离散的严重腐蚀坑点,表明存在液体飞溅附着。

但对于1#和2#管道,直管段的管内壁却没有明显的腐蚀缺陷。

2.5 微观形貌检测分析

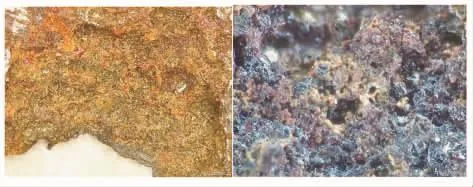

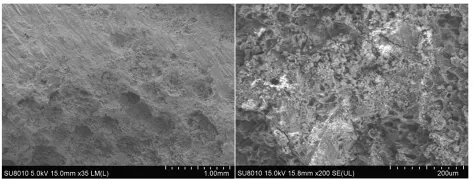

在腐蚀区域进行高倍3D电子显微镜观测以及扫描电镜观测,结果见图7、图8。

图7 高倍3D电子显微镜微观形貌

图8 扫描电镜微观形貌

内壁蚀坑形貌直径从10~0.1 mm不等,表面锈蚀部分呈黄色、红色和褐色,大部分锈蚀松散,简单刮磨后可以露出金属颜色基体。进一步放大观测倍数,可以清晰地看到腐蚀产物的3D形貌,样貌类似琉璃,结构松散并且有大量的坑穴。对腐蚀表面进行扫描电镜观察,电镜的图像显示腐蚀表面存在大量的坑穴结构,多数坑穴的外缘结构单薄。

2.6 金相检测分析

金相组织结构是腐蚀失效分析的重要手段,用于判断材质的微观晶体结构是否存在引发腐蚀的缺陷。通常情况下,焊缝的质量也通过金相分析进行判断。选择1#和2#管片上未腐蚀的区域,包括母材和焊缝进行金相检测。结果如图9、图10所示。

图9 管道母材金相图

图10 焊缝处及焊缝边部金相图

从检测结果中可以看出,管道内部为均匀的低碳钢,金相组织正常,内外为均匀的铁素体+珠光体组织,未见异常。焊接母材处金相组织与常规母材基体处相同,焊接处焊丝含碳量略高,但从基体到焊料处金相组织均匀变化,均为铁素体+珠光体,焊缝处珠光体含量略有增加,晶粒有所长大,但该处金相组织结构致密,无明显异常情况。

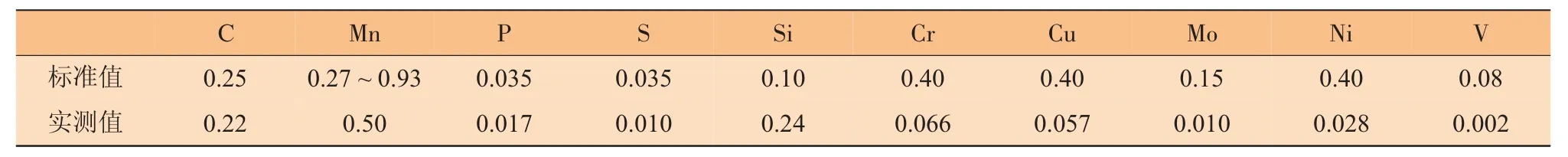

2.7 材质检测分析

由于失效管道的材质为ASTMA106-B,故需要对标准中要求的10种元素进行光谱分析,对照标准鉴定管材牌号,见表2。从表2可以看出天然气管材满足材质要求。

2.8 力学性能检测分析

2.8.1 拉伸试验

试件依据ASTME8/E8M-2016a《金属材料拉伸试验方法》中要求的尺寸规格进行加工,共加工2个试件。拉伸试验结果见表3,从表3看出,其数据符合管材标准要求,无异常。

表2 失效管道材质成分检测对照(质量分数)/%

表3 拉伸试验结果

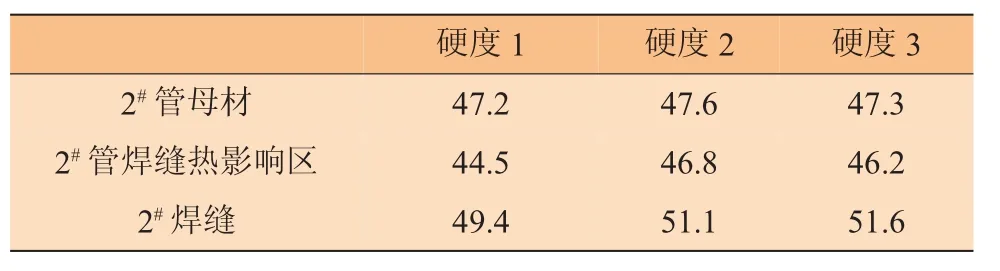

2.8.2 硬度试验

天然气管材在标准中未对硬度指标进行要求。分别从三根管道上取样进行硬度测试,结果见表4。母材硬度为HRA 47.2~47.6;热影响区处因为有一定晶粒长大,硬度略有下降,为HRA 44.5~46.8;焊缝处因碳含量略有增高,硬度为HRA 49.4~51.6。硬度都属于正常值。

表4 硬度HRA试验结果

2.9 内部腐蚀产物检测分析

超声清洗掉松散物之后,进行能谱检测,见图11,分析表面元素。

图11 能谱检测结果

能谱分析结果显示:除设施和管道钢材料的Fe元素含量最高之外,还含有Na、Mg、Al、Ca、Cl等元素,而这些并非系统或流体所含元素,因此应为外部杂质因素,S、C、O、Si和Cu元素的含量也高于钢材本身的含量,因此判定也有外来引入的成分。

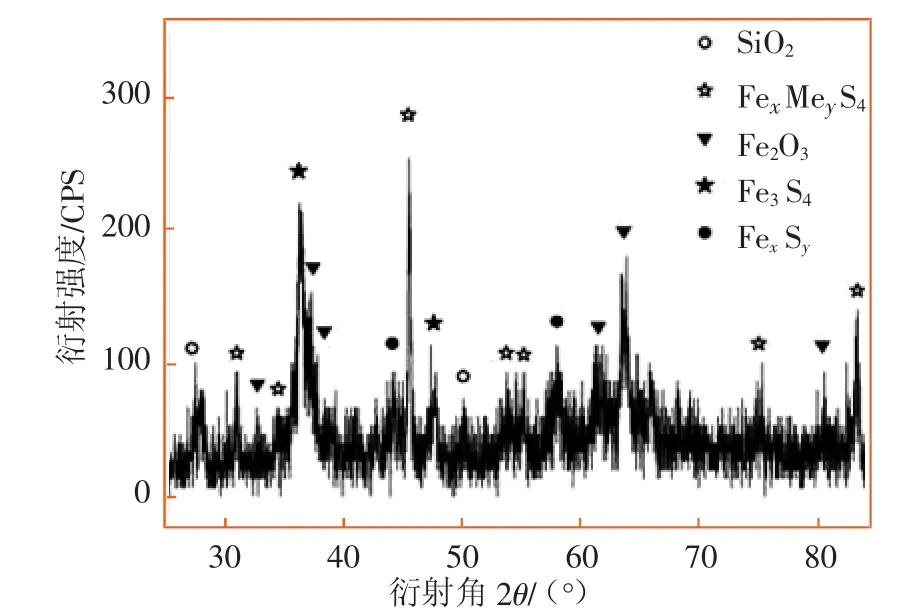

确定了内部元素还无法断定具体的腐蚀产物,需采用X射线衍射检测,用于判断腐蚀产物的元素价态及化合物组成。为了尽量使检测覆盖全面,选择了两处产物有差异的腐蚀试件进行分析。由于腐蚀产物非常复杂,XRD能谱的谱线繁多,此处重点选取强度高、特征明显的谱线进行解析,选取两处样品,其XRD能谱见图12和图13。

图12 样品1的XRD能谱图

从XRD分析结果来看,腐蚀产物中必然存在如下物质:

图13 样品2的XRD能谱图

(1)铁的硫化物:由于铁腐蚀产生的硫化物成分类型多且复杂,图谱中无法明确区分,但可以确定其必定存在。

(2)碳酸亚铁:图谱中非常直观地识别出了这个单一成分。

(3)铁的氧化物:此产物大多数可能是从现场切割取样至实验室分析期间接触空气氧化生成的。

(4)二氧化硅、硅酸盐:很可能是在气井的生产输送流程中随高速气体带入的颗粒物。

2.10 流体模拟分析

从管道内部的腐蚀形貌观察,可以发现有明显的流体冲刷痕迹,因此有必要对管道内部的流体进行分析。

管道中存在液态水,一种可能是工艺流程中带入;另一种可能是气态水含量过高,工作温度低于水露点时导致游离水的析出。

根据1#管水平段的腐蚀痕迹观察,水痕宽度为65 mm,深度为5.43 mm。可见,液态水在管道中的空间占比非常小,对气体流动影响很小。腐蚀痕迹的区域仅限于低位弯头的前段水平管段轴向长度约300 mm、低位弯头区域及其后端轴向长度约250 mm的区域,整条管道其他绝大多数区域都没有明显的腐蚀迹象,因此可以断定积水仅存在于低位弯头附近的腐蚀区域。

通过有限元软件ANSYS对气体进行流体模拟分析。由于1#管与2#管相连,并且在两个爬升段之间并没有高程的变化,没有其他流体重力的影响,因此可以将二者合并在一起建模分析。ANSYS的管道流速分析结果见图14。

图14 ANSYS管道流速分析/(m·s-1)

根据模型,在出入口上下弯头处分别选取两点进行模拟,得到入口下弯头处气体速度47.678 m/s,入口上弯头处气体速度12.217 m/s;出口下弯头处气体速度43.884 m/s,出口上弯头处气体速度为13.123m/s。从结果可以看出,爬升段低位弯头的下半部分气体流速变大,增加了携带液体的动力,可将液体继续向上拖带。由于气液相间存在滑脱作用,因而随着气相速度的增大,管道低洼弯头处积聚的液体就会与气相在向上倾斜的管段中形成一种特殊的两相流动。其流动主要表现为靠近气液界面的液体部分在相间的摩擦剪切力作用下,气体携液向前流动,而靠近管壁的液体在自身重力作用下回流[2]。

在形貌分析中,发现管道的爬升段上半部分以及高位水平管段都没有腐蚀迹象,表明液态水并未直接被气体带离弯头区域,而是维持在一个相对稳定的状态,并且在低位水平管段积聚。

3 腐蚀综合分析

(1)在非高温环境下,此天然气管道的腐蚀主要是电化学腐蚀。在油田环境中,电化学腐蚀必须有水参与,而且同时存在腐蚀性介质,主要包括酸性气体(H2S、CO2)、腐蚀性盐类(氯化物)、微生物(SRB)等[3]。从以上检测分析显示,失效管道的介质中存在H2S和CO2等酸性气体,而在腐蚀产物的分析中也得到硫铁化物和碳酸亚铁等对应的物质。因此可以判断管道的腐蚀存在H2S和CO2腐蚀。干燥的酸性气体对金属材料无腐蚀破坏作用,只有溶解在水中才具有腐蚀性[4]。通过形貌分析和流体分析,可知在管道内部存在积液现象,积聚的液态水为H2S和CO2提供了良好的溶解环境。虽然管道内部的液态水聚集量不大,H2S和CO2的质量分数也只有几个10-6,但是由于气体是持续流通的,一直有新鲜的酸性气体与液态水接触并溶解其中,这就会使水中的酸性介质越来越多。

(2)天然气管道中存在冲刷腐蚀。腐蚀产物膜一定程度上对腐蚀有阻隔和延缓作用,但是在流体冲刷的情况下,腐蚀产物会被剥落并冲走,新鲜的基材就会暴露出来继续受腐蚀[5],图15为冲刷腐蚀示意图。结合流体分析,可以看出低位弯头处的流速要大于冲刷腐蚀的临界速度,所以管道中必然存在冲刷腐蚀问题。特别是在H2S和CO2的腐蚀环境中,腐蚀产物本身致密度就不够,极易脱落,在冲刷作用下腐蚀就会更加明显。形貌观测发现的与拖曳水痕相符的腐蚀痕迹也印证了此类情况。

图15 冲刷腐蚀示意

4 结论与建议

对于某海上平台天然气管道发生泄漏进行了综合检测与分析,结果表明:天然气管道所有管材的成分、力学性能结果满足设计要求的牌号标准,金相组织分析其母材和焊缝也不存在缺陷;腐蚀以坑蚀、台地腐蚀和点蚀为主,主要发生在低位弯头的抬升段;管道中低位弯头区域存在积聚液态水,天然气中含有腐蚀性的H2S和CO2气体,加之气体在管道中的高速流动,形成了电化学腐蚀和冲刷腐蚀双重作用,是造成腐蚀的主要原因;管道的材质不能耐受当前的腐蚀环境,腐蚀速度非常快,超出了设计要求。针对分析得出的腐蚀原因,可以通过消除腐蚀性物质的方式(如投放杀菌剂)、消除管道中液态水(如降低天然气中的水含量或者提高输送温度)、排查管道路由中的所有低位弯头位置、选择耐H2S和CO2腐蚀的管材等措施,防止腐蚀泄漏的发生。

通过应用天然气管道腐蚀综合检测与分析体系,可以全面分析腐蚀原因,并能够采取针对性的防腐蚀措施,同时可以准确预测腐蚀可能发生的位置,规避潜在发生腐蚀泄漏的风险,保障海上平台的生产安全运行。