湿法炼锌中活性炭粉再生试验研究

2019-03-08丁文涛申开榜蓝碧波

丁文涛, 申开榜, 蓝碧波, 任 杰, 刘 乐

(1.低品位难处理黄金资源综合利用国家重点实验室, 福建 厦门 361101;2.厦门紫金矿冶技术有限公司, 福建 厦门 361101;3.巴彦淖尔紫金有色金属有限公司, 内蒙古 巴彦淖尔 015543)

内蒙古某公司采用β-萘酚工艺除钴,其净化工艺为一净加锌粉除铜镉→二净加β-萘酚除钴→三净加活性炭粉除有机物→四净加锌粉扫尾,由于萘酚为大分子有机物,对后续电解工序有严重影响,工业上一般采用活性炭粉进行吸附,消除影响[1-2]。公司现将吸附后活性炭(约2 t/d)经酸洗回收锌后进行堆存,造成资源浪费并占用场地,因此,对吸附后活性炭粉进行再生具有良好的经济效益和实际意义。

所谓活性炭粉再生,是指用化学、物理或生物化学等方法对吸附后的活性炭进行处理,恢复其吸附性能,并进行重复利用。目前,国内外对活性炭的再生方法主要有加热再生法、生物再生法、化学药剂再生法、湿式催化氧化再生法、超声波再生法、微波辐射再生法、电化学再生法等[3-5]。公司活性炭吸附处于净液三段,再经过一次锌粉扫尾除杂后得到新液,送往电解车间进行电解,所以,活性炭再生不适合再引入其他药剂,防止对电解产生不利影响。项目组将重点考察热再生火法工艺及水洗再生等湿法工艺,寻求一种简单方便、投资少的工艺,使得吸附后活性炭再生,以降低现场活性炭粉使用量,提高经济效益。

1 活性炭粉热再生工艺

1.1 活性炭粉热再生试验

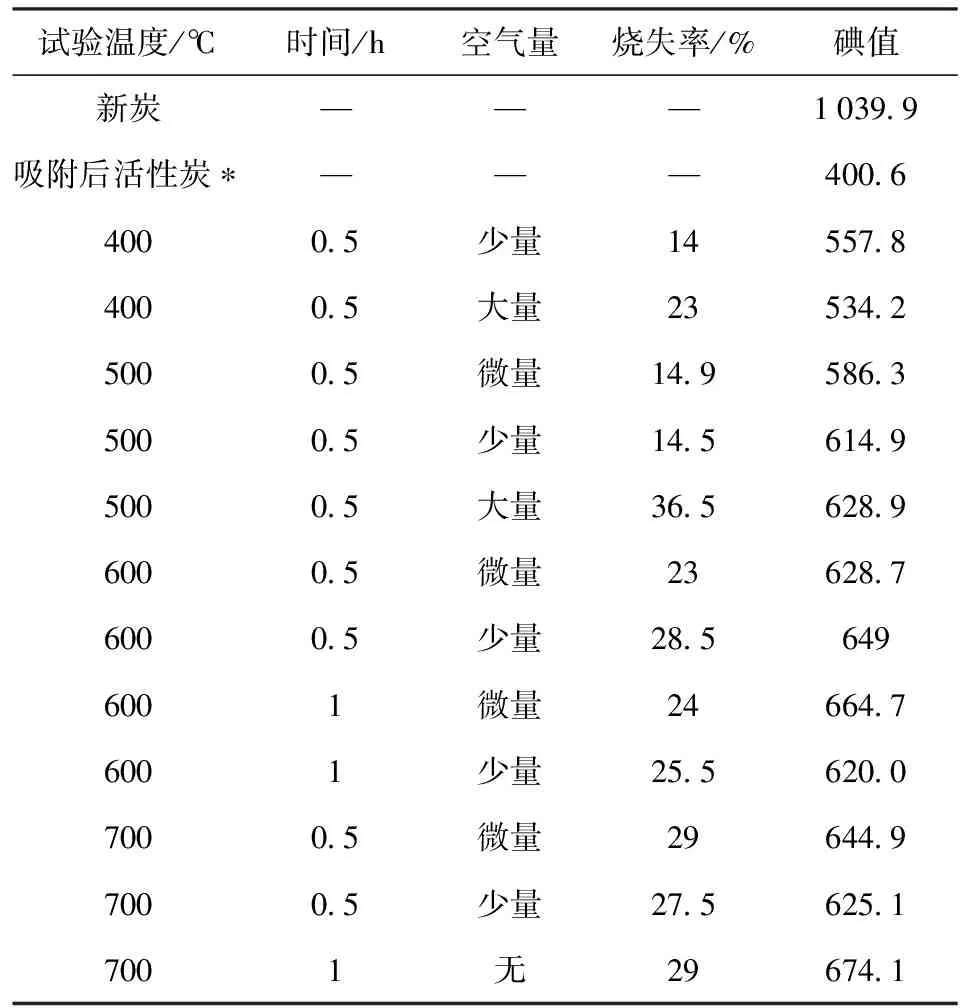

净化工序吸附后活性炭粉,粒度为+120目<5%,-200目>80%,烘干后进行再生,β-萘酚沸点为285~286 ℃,分别在400 ℃、500 ℃、600 ℃和700 ℃下考察活性炭粉再生效果,试验结果见表1。

表1 活性炭粉热再生试验结果

注:*含锌7.91%。

由表1可知,热再生可以有效提高活性炭粉的碘值,但与新炭的碘值仍有一定差距;随着温度的升高,再生活性炭粉的碘值增大,温度达到600 ℃后,继续升高温度,再生活性炭粉碘值增大的幅度较小;活性炭粉的再生时间达到0.5 h后,继续延长再生时间,活性炭粉碘值增大的幅度较小;加大空气量有助于增大活性炭粉的碘值,但炭烧失率有一定升高;吸附后活性炭锌含量(7.91%)较高,因锌熔点较低(420 ℃),会对再生活性炭粉的碘值有一定的影响。

综上所述,活性炭粉的热再生条件确定为:600 ℃、微量空气、0.5 h。

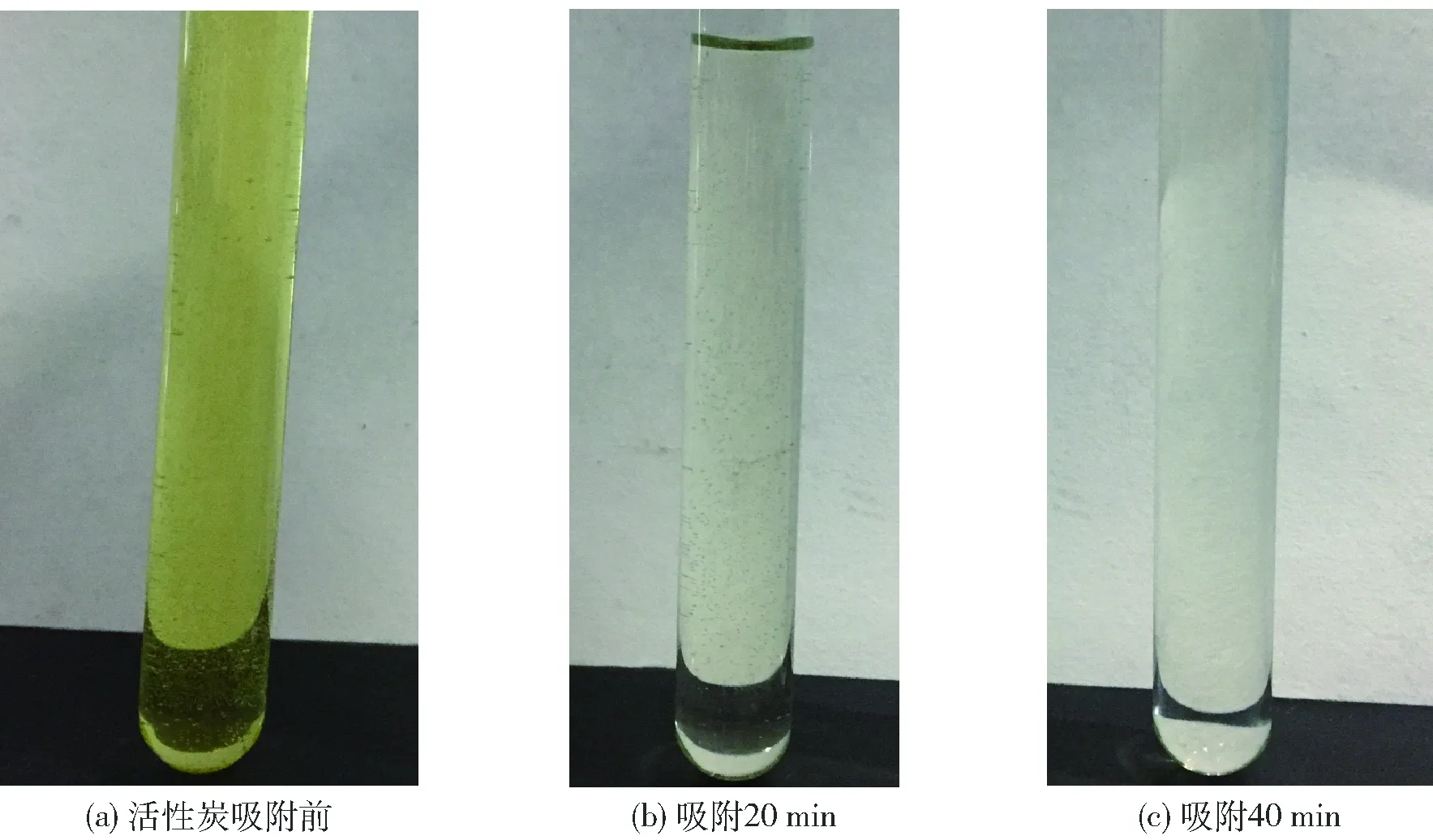

1.2 再生活性炭粉再吸附试验

在600 ℃、微量空气、0.5 h条件下对活性炭粉进行多次再生,结果如表2所示,利用第三次再生后活性炭对二净后液进行吸附,炭密度为0.7 kg/m3,结果见图1。

表2 再生活性炭粉再吸附试验结果

图1 再生活性炭粉吸附效果图

由表2和图1可知,多次再生后活性炭粉吸附效果仍较好,吸附40 min后的溶液无色透明,说明有机药剂基本吸附完全。

2 活性炭粉湿法再生试验

净液过程中活性炭粉吸附的是未与钴反应的萘酚,也就是过量的萘酚,若用湿法工艺对活性炭粉进行解析,不仅能得到再生后的活性炭,而且可得萘酚,返回二净进行除钴。对活性炭进行直接水洗再生探索试验,考察其对活性炭粉再生效果。

2.1 活性炭粉水洗试验

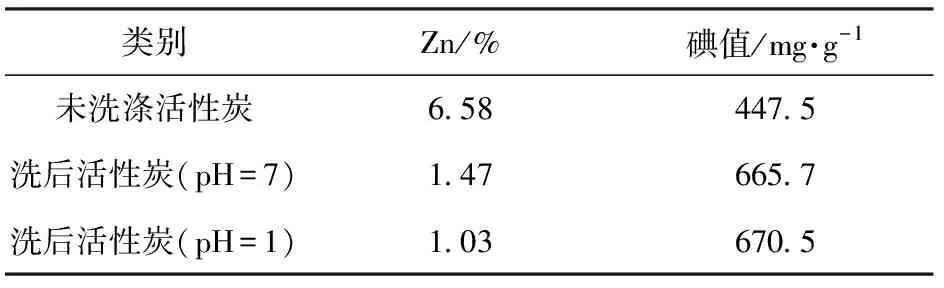

取现场压滤后活性炭,常温下在不同酸度下加水搅拌30 min,液固比为1∶6,过滤烘干,送检,结果如表3所示。

由表3可知,洗后活性炭Zn含量大大降低,碘值也升高了50%左右,达到665 mg/g左右,与600 ℃条件下热再生效果差不多,可能是由于炭粉内的锌等杂质在热再生过程中黏附在炭粉内部,难以洗出,影响活性炭粉碘值的恢复,而直接水洗样品为现场压滤后湿炭粉直接进行洗涤,有利于吸附物质的解吸,同时,调节pH至1后,炭含锌有所降低,从1.47%降至1.03%,碘值基本不变。

表3 活性炭洗涤前后性能对比

2.2 洗后活性炭再吸附试验

取现场二净液,加入不同量洗后活性炭,70 ℃下搅拌1 h,结果如图2所示。

从左到右洗后活性炭用量:0.7 kg/m3、0.8 kg/m3、0.9 kg/m3图2 洗后活性炭再吸附效果图

如图2所示,在不同的洗后活性炭用量下,均可将二净液中的油吸附完全。

2.3 现场活性炭粉返回应用情况

由于活性炭粉直接水洗后再生效果较好,活性炭粉和被吸附的萘酚都可以重新得到利用,3月初净液工序现场对三净工段进行了改造,改造如下:活性炭粉吸附—压滤后,炭粉进行冷凝水浆化水洗(一次洗涤),然后继续压滤,滤液返回二净系统,炭粉生产水浆化后(二次洗涤)部分返回中上清过滤系统,剩余部分返回三净系统继续吸附,工艺流程如图3所示。

图3 活性炭洗涤返回工艺流程图

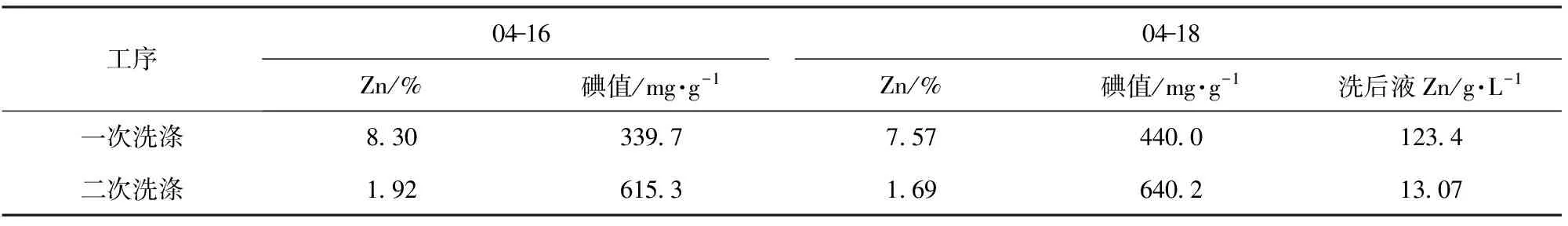

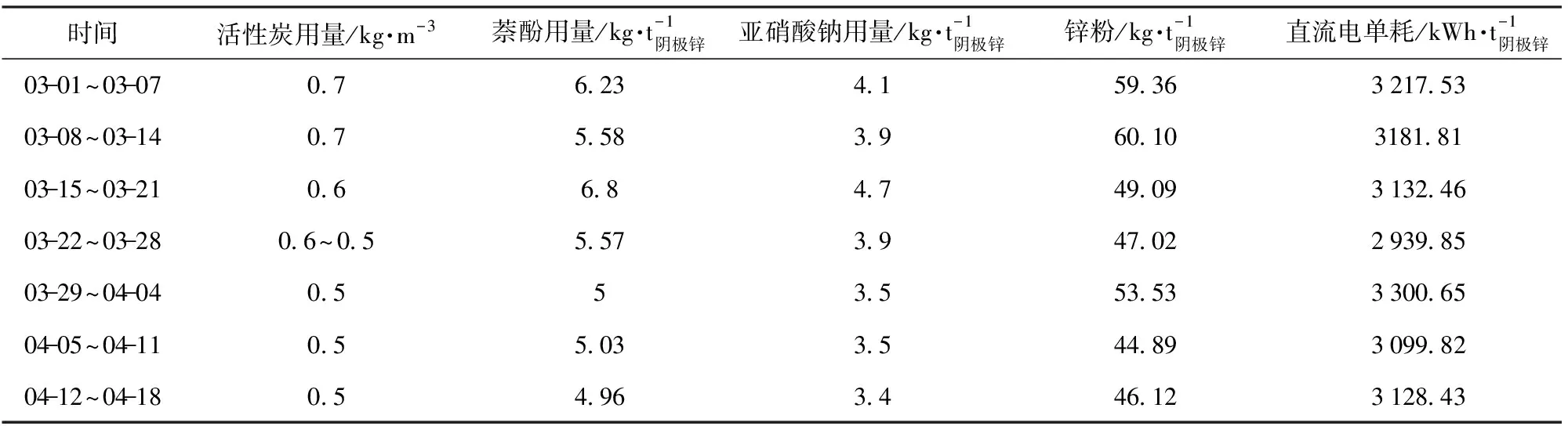

净液工序现场从3月15日开始,活性炭粉用量从0.7 kg/m3降至0.6 kg/m3,稳定运行了10天,电解板面质量良好,电解板杂质符合生产要求。3月26日开始,活性炭粉用量降低至0.5 kg/m3,稳定运行了一段时间,活性炭粉未见明显累积。这是由于新炭用量降低,且炭粉用量并不大,日消耗新炭约1.5 t/d,同时再生后的活性炭粉一半左右返回中上清过滤,然后进综合回收工段回收锌。此外,运行期间发现电解板面质量良好,直流电单耗无明显变化,电解板杂质符合生产要求,取现场洗涤后活性炭进行送检检测,结果如表4所示,辅料用量如表5所示。

表4 现场取样结果

表5 净液工序辅料用量统计

从表4结果看,由于现场冷凝水管有部分泄漏,造成一洗冷凝水含锌较高,对碘值的再生恢复效果不明显,且这部分溶液是返回二净,有利于冷凝水中锌的回收,二洗由于使用生产水,基本不含锌,对炭粉含Zn的降低和碘值恢复均有积极作用。

从表5结果看,活性炭粉水洗后返回使用,一次水洗液返回二净,活性炭粉用量从0.7降至0.5 kg/m3,萘酚用量从6 kg/t阴极锌左右减小到5 kg/t阴极锌,亚硝酸钠用量从4 kg/t阴极锌左右减小到3.5 kg/t阴极锌,锌粉用量也有所降低,直流电单耗在正常范围内波动。

3 结论

1)热再生工艺可以有效地对吸附后的活性炭粉进行再生,最佳再生条件为600 ℃、微量空气、时间0.5 h,炭损失率约20%,炭粉碘值可恢复至630 mg/g左右。三次再生后的活性炭粉对二净后液吸附效果较好,吸附40 min后的溶液无色透明。

2)现场压滤后湿活性炭直接水洗再生碘值可达到665.7 mg/g,调节pH至1后,炭含锌有所降低,从1.47%降至1.03%,碘值增长不明显。

3)现场活性炭粉返回使应用,新炭用量从0.7 kg/m3降至0.5 kg/m3,运行情况良好,萘酚、亚硝酸钠、锌粉用量均有所降低。