碲化铜渣湿法处理制备二氧化碲工艺与工业化设计

2019-03-08张焕然张永锋王俊娥衷水平吴星琳

张焕然, 张永锋, 王俊娥, 衷水平, 吴星琳

(1.紫金铜业有限公司, 福建 上杭 364200; 2.厦门紫金矿冶技术有限公司, 福建 厦门 361101)

碲由于其特殊的理化性能广泛应用于冶金、电镀、石油化工、军事航天等领域。2015年碲全球消费量约1 000 t[1-2],其在地壳中分布极少,丰度仅2×10-9,且目前尚未发现独立矿床,其通常伴生于铜、铅矿物资源中[3-4]。铜冶炼过程中,碲与金、银等元素富集进入阳极泥,在阳极泥处理过程实现碲的提取,因此铜阳极泥是碲提取的主要原料,据报道,世界范围内约60%碲产量均来源于铜阳极泥[5]。

国内最早于2007年首次引进世界先进的瑞典波立登卡尔多炉工艺处理铜阳极泥,紫金铜业稀贵厂于2013年引进该工艺并投入试生产[6-7]。该工艺主体流程为“阳极泥预处理- 卡尔多炉熔炼- 金银精炼”,其具有原料适应性强、流程短、设备自动化程度高等优点[8]。但在阳极泥预处理过程中,碲仅以碲化铜渣形式回收,后续外售碲计价系数仅30%左右,且夹带金、银等,计价系数低,难以得到高值回收,影响企业经济效益的提高。同时碲化铜渣属危废范畴,储藏、外售、转运等监管严格,致使经营过程安全风险增大。对碲化铜渣处理有采用“焙烧预处理- 湿法浸出”工艺的公开报道[9],但该工艺能耗高、环境保护差。

本文紧密结合紫金铜业现有生产工艺,对碲化铜渣湿法处理制备二氧化碲及多金属综合回收工艺进行研究与设计,并进行简要经济效益分析。

1 原料

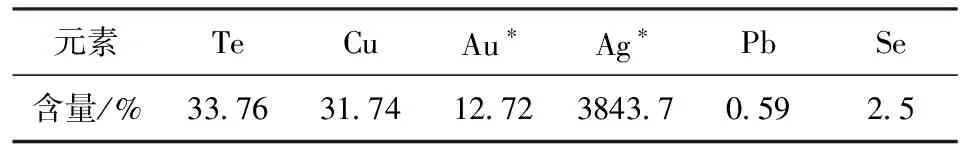

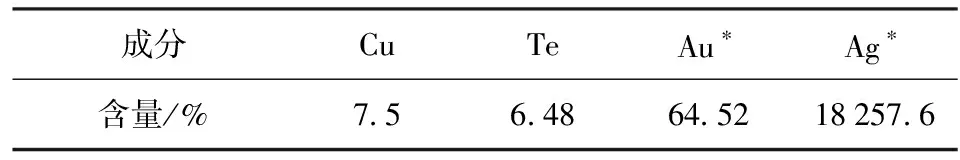

原料碲化铜渣为紫金铜业稀贵厂阳极泥预处理工序所产,其主要成分为铜碲化合物,另夹带少量金、硫酸银等。代表性碲化铜渣化学成分分析见表1。

表1 碲化铜渣化学成分分析

注:*单位为g/t。

2 工艺流程

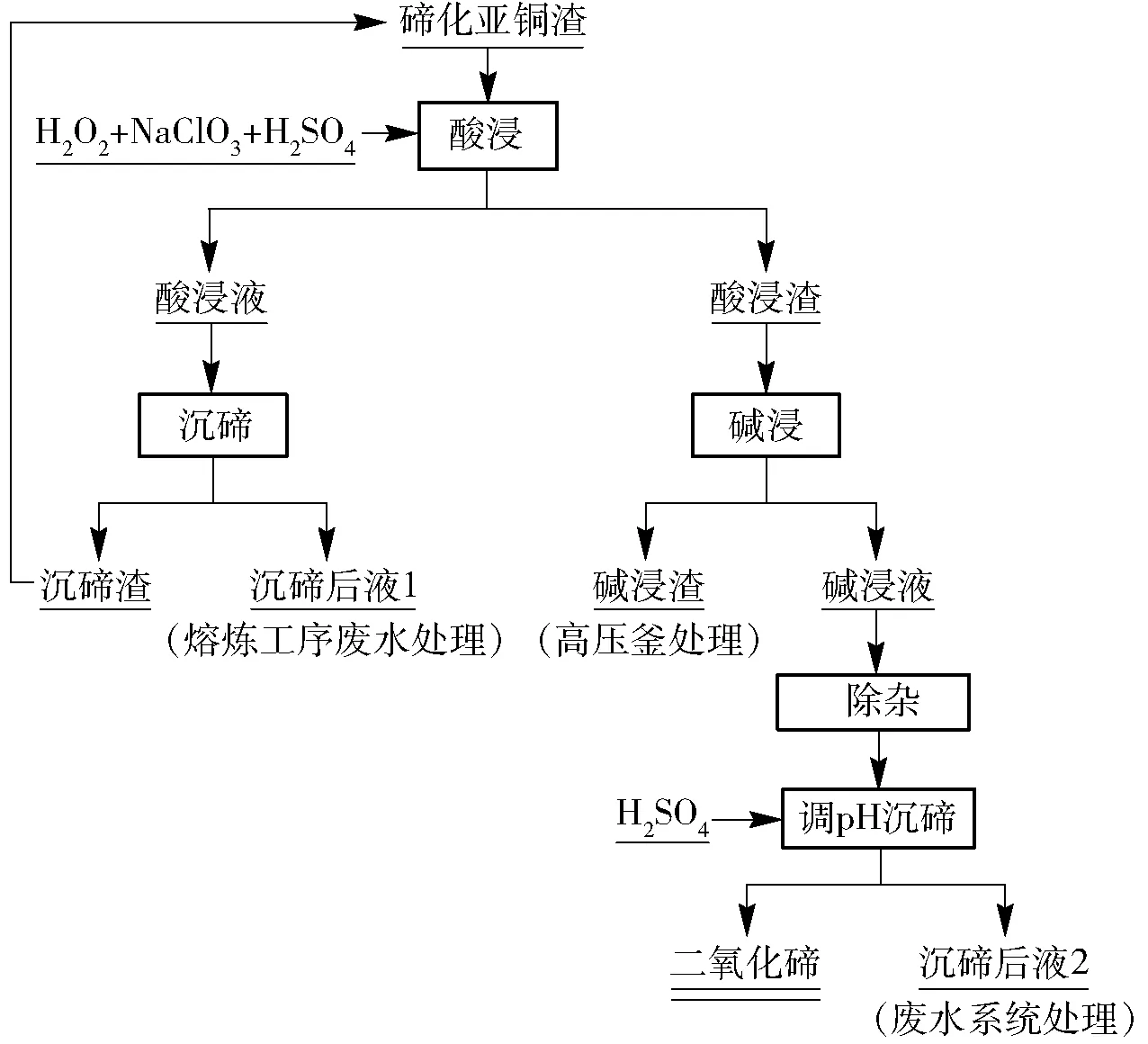

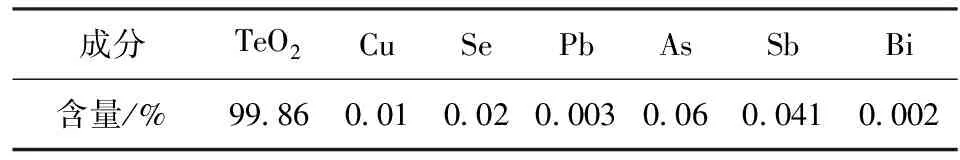

碲化铜渣湿法制备二氧化碲工艺流程见图1。

图1 碲化铜渣湿法制备二氧化碲工艺流程图

碲化铜渣经氧化酸浸实现铜的脱除,碲转化为H2TeO3进入酸浸渣;酸浸液中少量碲经铜粉还原沉淀得到沉碲渣返回酸浸,沉碲后液1返回现有阳极泥处理熔炼工序废水处理系统实现铜的提取;酸浸渣经碱浸后,碱浸渣返回现有阳极泥预处理高压釜系统实现金、银等金属回收,碱浸液经硫化除杂后采用硫酸调节pH,沉淀析出TeO2产品,沉碲后液2返废水系统处理。

3 优化工艺与指标

3.1 酸浸

氯酸钠添加量20%,35%双氧水添加量(单位:mL)为碲化铜渣量(单位:g)的10%(体积质量比),氯酸钠∶双氧水按1∶1工艺水溶解(稀释)后缓慢添加,硫酸浓度为70 g/L,液固比4∶1,反应温度90 ℃,搅拌浸出3 h。优化氧化酸浸浸出液成分分析见表2。

表2 酸浸液化学成分分析

注:*单位为mg/L。

由表2可以看出,优化条件下碲化铜渣中铜脱除率达到97.19%,碲浸出率仅4.65%,实现了原料中铜、碲的较好分离。

3.2 酸浸液沉碲

酸浸液添加铜粉沉碲后,铜碲渣返回酸浸工序实现碲的回收。铜粉加入量为理论添加量的2倍,反应温度95 ℃,搅拌反应时间1 h。沉碲后液化学成分为Cu 64.4 g/L,Te 122 mg/L,碲沉淀率达97.6%。

3.3 碱浸

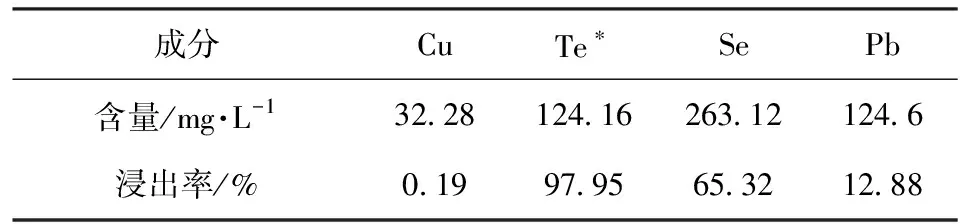

酸浸渣碱浸过程控制液固比5∶1,氢氧化钠浓度为120 g/L,反应温度90 ℃,反应时间2 h。碱浸液、碱浸渣化学成分分析见表3、表4。

由表3可以看出,碱浸过程碲大部分被浸出进入碱浸液,浸出率达97.95%,另外微量铜、硒、铅等进入浸出液,较好实现碲与其他元素的分离。由表4可以看出,碱浸渣中金银含量分别达到64.52 g/t、18 257.6 g/t,金银得到充分富集,碱浸渣可返回阳极泥处理系统实现贵金属高值回收。

表3 碱浸液化学成分分析

注:*单位为g/L

表4 碱浸渣化学成分分析

注:*单位为g/t

3.4 除杂与沉碲

碱浸液除杂控制硫化钠添加量为铅、铜反应理论添加量的1.2倍,反应温度85 ℃,反应时间1 h。硫化渣过滤后缓慢加入浓硫酸调节溶液pH至5.5,反应时间1 h,碱浸液中碲全部生成二氧化碲沉淀。沉碲后液与二氧化碲化学成分分析分别如表5、表6所示。

表5 沉碲后液化学成分分析

表6 二氧化碲化学成分分析

由表5可以看出,调节溶液pH至5.5,碲沉淀率达99.97%,沉碲率较高;沉碲前后溶液中硒含量基本无变化,实现了溶液中硒、碲较好分离。由表6可知,产品二氧化碲纯度达99.86%,纯度较高,可作为碲化工产品及精碲制备的原料。

4 工业化设计

4.1 设备连接图

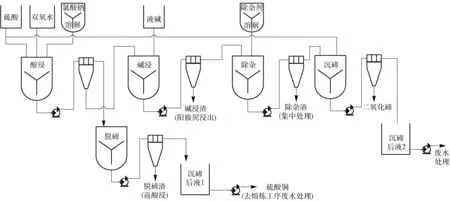

图2 碲化铜渣湿法制备二氧化碲设备连接图

基于碲化铜渣湿法制备二氧化碲工艺流程,绘制设备连接图,见图2。所用辅料硫酸、双氧水、液碱设置专用储槽,氯酸钠、硫化钠设置专用搅拌槽,分别与功能反应釜连接。主反应系统设置酸浸、脱碲、碱浸、除杂、沉碲五套功能反应釜并分别配备压滤系统,末端配备2台沉碲后液储槽。

4.2 设备选型

项目设计规模:年处理碲化铜渣130 t,年工作320 d。

1)五套功能反应釜:每天处理碲化铜渣406 kg,设计液固比4∶1,则反应釜体积约1.6 m3,以利用率0.85计,V反应釜为1.88 m3,设计功能反应釜体积为2 m3。考虑生产过程介质腐蚀性,反应釜材质选钛材。

2)压滤机:各反应釜单釜料浆压滤滤饼质量为50~250 kg不等,依物料平均密度1.5 g/cm3计,所需压滤机滤腔体积约167 L,设计规格为720 mm×

720 mm×55 mm。每块滤腔体积为28.5 L。每台压滤机不少于6块压滤板。

3)药剂储槽:处理每批次碲化铜渣98%硫酸、液碱用量分别为300 L、250 L,且二者易储存,设计硫酸、液碱储槽为1 m3;处理每批次碲化铜渣双氧水消耗量约40 L,过程稀释1倍添加,设计双氧水储槽体积200 L。

4)药剂搅拌槽:处理每批次碲化铜渣氯酸钠添加量约90 kg,加水1∶1溶解后添加,设计药剂搅拌槽体积200 L。

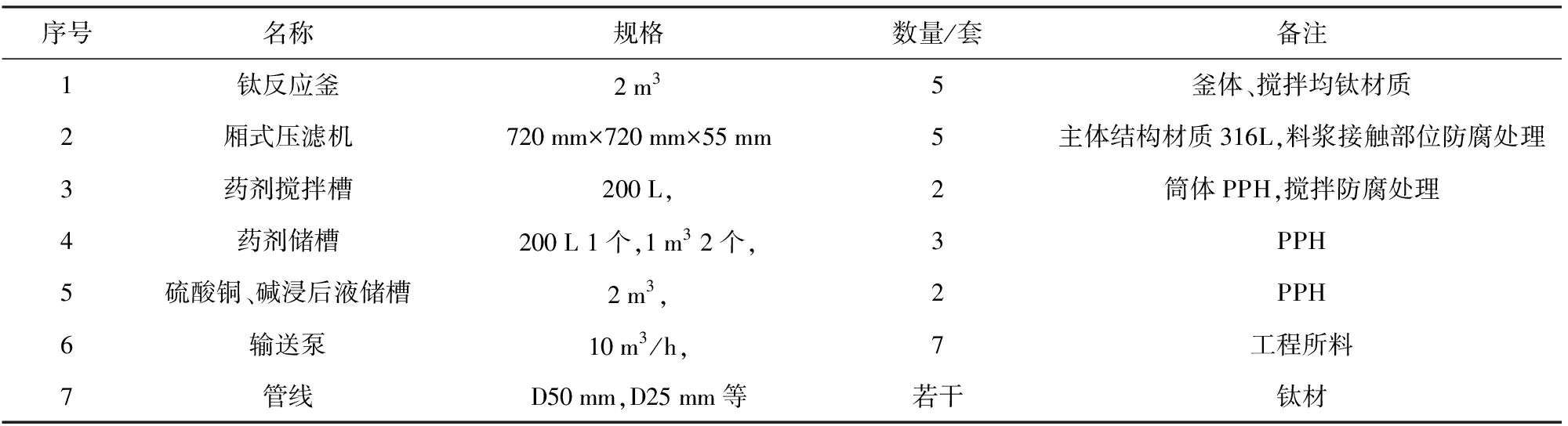

根据以上设备计算,得到碲化铜渣制备二氧化碲系统主要装备,见表7。

表7 碲化铜渣制备二氧化碲系统装备表

5 经济效益分析

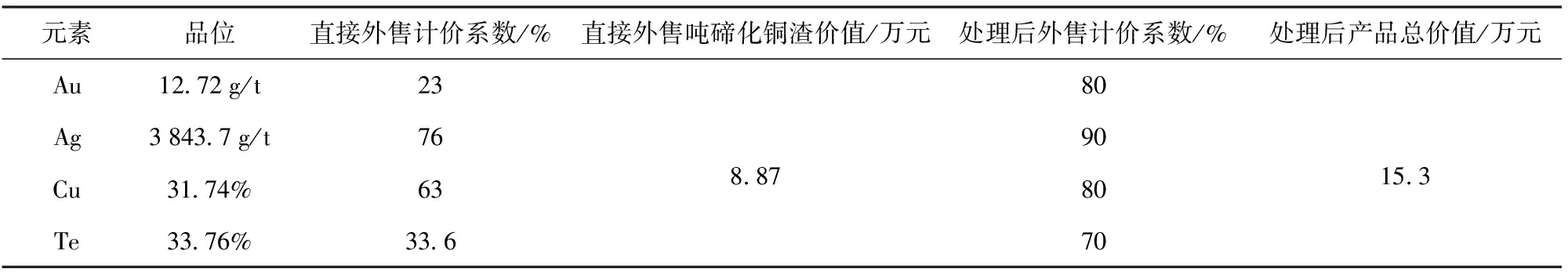

紫金铜业稀贵厂年产碲化铜渣约110 t,目前主要以外售形式处理。吨碲化铜渣直接外售与采用全湿法处理制备二氧化碲并实现铜、金、银回收后经济效益对比见表8。

表8 经济效益对比

由表8可以看出,吨碲化铜渣采用上述工艺处理后较直接外售可新增产值6.43万元,以年处理碲化铜渣110 t,年可新增产值707.3万元。

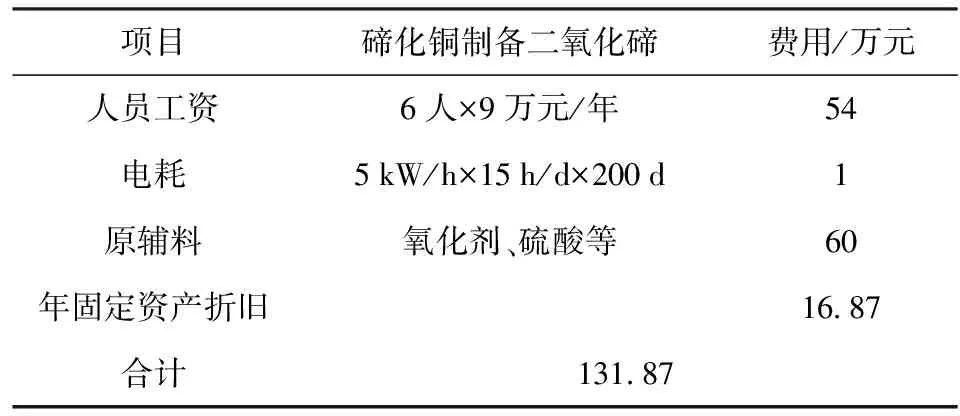

项目投资主要包括反应釜、厢式压滤机等设备,投入约135.4万元,基建投资费用约100万元,项目固定资产投资合计235.4万元。年处理110 t碲化铜渣生产成本分析见表9。

表9 年处理110 t碲化铜渣成本分析

由上述分析,年处理110 t碲化铜渣可新增利税575.43万元,项目投资回收期为0.4年,经济效益显著。

6 结论

1)采用“酸浸- 碱浸- 除杂- 沉碲”全湿法处理碲化铜渣制备二氧化碲工艺技术上可行,经济上合理,产品二氧化碲纯度达99.86%,金、银在碱浸渣中高效富集有利于多金属综合回收。

2)工艺设计紧密结合现有生产实践,可行性强,且与传统工艺相比具有流程短、环境保护好等优点。

3)项目投资小,投资回收期短,经济效益显著。