电动汽车用永磁同步电机性能参数仿真

2019-03-08陆海斌

姚 超,陆海斌

(长安轻型车研发中心,河北 定州 073000)

0 引 言

永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)性能参数的设计直接影响整车动力性能及经济性能,通过AVL-Cruise软件的灵活性模块化对某电动汽车传动系建模仿真。利用Motor-CAD软件磁热耦合设置项迭代计算得到整车运行效率MAP图。与实际样件标定数据对比,提出参数优化方向,并对优化后样机二次标定,需求参数及效率MAP明显提升了整车动力、经济性能指标[1-2]。

1 PMSM性能参数匹配

采用Cruise软件对整车动力、经济性仿真得出结果,与样车验证结合并提出优化方案。整车动力传动系统建模如图1所示。

图1 纯电动汽车传动系模型图

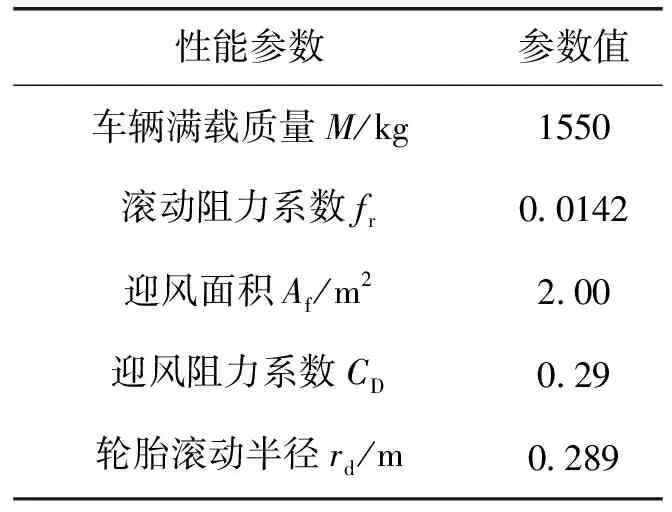

电动汽车的动力性指标主要由加速能力、爬坡能力和最高车速来衡量。该纯电动车的整车输入参数及性能要求如表1和表2所示。

表1 纯电动汽车的整车参数及性能要求

表2 纯电动汽车的动力性能指标要求

纯电动汽车最高车速是其动力性能的重要指标,最高车速可以通过电机的最高转速求得[3],即

(1)

式中,nmax为电机最高转速;igmin为传动最小传动比。

最大爬坡度决定电机峰值转矩,低速时忽略空气阻力,则有电机峰值转矩

(2)

式中,Tmax为电机峰值转矩;M为整车质量;g为重力加速度;fr为滚动阻力系数;η机械传动系统效率;αmax为最大坡度角。

车辆在平坦良好路面上以最高车速行驶时的阻力功率之和不大于所选电机功率,即电动汽车以最高车速行驶消耗的功率为[4]

(3)

式中,Pv为电机额定功率;nt为传动系统效率;M为整车质量;fr为滚动阻力系数;CD为迎风阻力系数;Af车辆迎风面积;Vmax为车辆最高车速。

根据式(1)、式(2)、式(3)及匹配准则得出电机系统性能需求参数如表3所示。

表3 电机性能需求参数

2 建模仿真

2.1 基于MOTOR-CAD的PMSM模型建立

对电机几何模型及外部单元部件等进行参数设置,不考虑法兰与安装底座。永磁同步电机电磁场计算模型如图2所示。

图2 电磁场计算模型

2.2 电磁场分析

为节省仿真时间,选取PMSM的1/8模型结构,得到定转子磁密如图3所示。

图3 3000 r/min且50 kW工况磁密云图

图4 3000 r/min且50 kW工况空载反电势波形

由反电势波形图4可见,反电势中存在谐波,通过FFT得出频域下反电动势基波幅值,如图5所示。

图5 3000r/min且50 kW工况反电动势基波幅值

由图看出,高次11次、13次谐波比较明显。通过转子斜极可以削弱高次谐波如图6所示,通过调整转子磁路优化可通过磁桥饱和来限制漏磁问题[5-7]。

图6 3000 r/min且50 kW工况反电动势基波幅值(转子斜极)

2.3 损耗分析

2.3.1 损耗分解

电机热激励由电路中绕组和磁路中永磁体产生,绕组温度将被用于计算其不同温度下的电阻值,而永磁体的温度用于计算不同温度下的剩磁情况。

2.3.1.1 铜耗

PMSM的定子绕组损耗为[8-9]

PCu=3I2R

(4)

式中,I为绕组相电流有效值;R为没相绕组的电阻。

2.3.1.2 铁耗

PMSM的铁心损耗采用磁热损耗单向耦合,其计算公式为

(5)

式中,Kh、Kc、Ke分别为磁滞损耗系数、涡流损耗系数、异常损耗系数;f为频率;Bm为磁密幅值。

2.3.1.3 机械损耗

磁滞损耗的数学模型为[9-10]

(6)

式中,Ph为磁滞损耗;Kh为磁滞损耗系数;fgui为硅钢片电频率;Bm为硅钢片中最大磁密值;Vgui为硅钢片体积。涡流损耗的数学模型

(7)

式中,Pe为磁滞损耗;Ke为磁滞损耗系数。

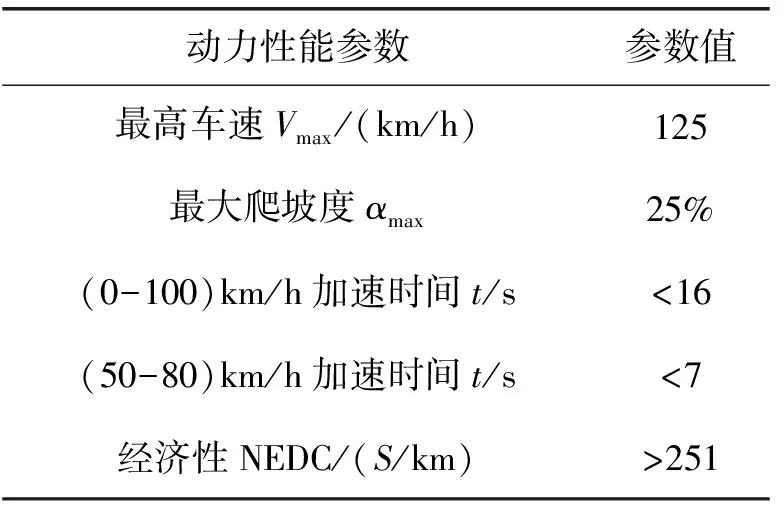

2.3.2 损耗耦合仿真

通过E-mag模块磁-热耦合设置可将电磁分析的损耗数据与Terminal模块计算数据迭代并达到收敛,最终得到电机温度分布情况及各部分损耗情况,电磁损耗分布如图7所示。

图7 3000 r/min且50 kW工况下E-mag模块电磁损耗云图(转子斜极)

2.4 电磁热耦合仿真

2.4.1 模型求解

Motor-CAD采用2D FEA求解器对电磁分析模型进行电磁性能计算。计算过程可以与热分析模型进行耦合,并同时进行电磁热耦合分析计算。如图8为电磁热耦合分析原理图[11-13]。

图8 电磁热耦合分析原理

2.4.2 温升数据对比分析

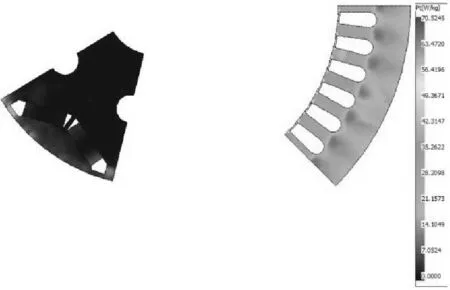

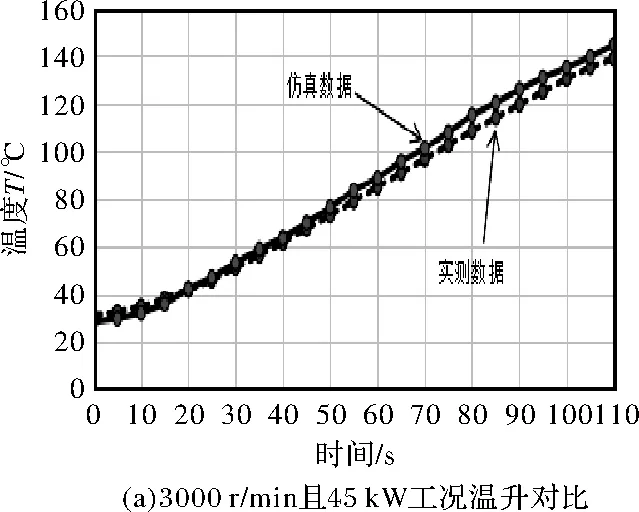

提取其中部分电机仿真数据与样机实测温升数据进行对比,第一次标定照片如图9所示。

图9 样机台架标定

试验数据验证了Motor-CAD电磁热耦合仿真结果的准确性,3000 r/min且45 kW工况下仿真温度误差<5%,10000 r/min且45 kW工况下仿真温度误差<5.5%,对比曲线如图10所示。

图10 温升数据对比

3 MOTOR-LAB仿真计算及验证

特定驱动工况下的热分析需要导入功耗随时间的变化数据。在lab模块中建立了损耗模型并设置了参数边界,仿真得到电机的效率MAP如图11所示,对样机效率标定如图12所示。

图11 Lab模块电机效率仿真图

图12 电机效率map图(第一次标定)

从图11、图12看出,为了使整车满足整车法规,电机高效区需要前移来满足整车经济性指标。通过对PMSM样机损耗进行优化,重新进行了效率标定,第二次标定照片如图13所示,电机效率>85%的高效区明显前移,第二次标定效率map如图14所示。

图13 样机优化后台架标定

图14 电机效率map图(第二次标定)

动力经济性仿真如表4所示,通过样机优化,明显提高了NEDC工况续时里程。

表4 仿真值与标定值对比表

4 结 论

本文采用Cruise软件对PMSM的驱动性能参数进行了匹配验证,并采用Motor-CAD得到电机电磁热耦合仿真结果与实测温升数据进行对比,证明其模型的准确性。通过Motor-CAD软件中的Lab实验室模块得到各个工作点仿真计算与标定数据MAP图对比,得出电机性能需求参数的优化方向,为纯电动汽车动力、经济性能需求指标提升提供参考。