内置式永磁同步电机铁耗对电动汽车续航里程优化的影响分析

2019-03-08吴立建黄晓艳方攸同

田 乐,吴立建,黄晓艳,方攸同

(浙江大学 电气工程学院,杭州 310027)

0 引 言

内置式永磁同步电机具有功率密度大、效率高等优势[1],在电动汽车电驱动系统中得到了广泛应用。电动汽车的续航里程是车辆的一个重要性能指标,合理设计电驱动系统,使车辆的运行点与驱动电机的高效区相匹配,降低驱动电机损耗,提高续航里程,对于节能减排和可持续发展具有重要意义[2-5]。

长期以来,如何精确计算电机铁耗一直是困扰电机研究者的一个难题[6]。根据电机硅钢片材料的磁密损耗曲线,给定铁耗模型的各项系数后,可以估算电机铁耗。但是研究表明,受电机制造工艺的影响,这一估算值与实际值会有一定的差异[7-9]。文献[7]介绍了温度和冲片工艺对电机铁耗的影响,铁耗实际值会随着温度和冲片工艺的变化而变化。文献[8]中预测得到的空载铁耗只有实际铁耗的65%。文献[9]则分析了冲片冲剪工艺对电机制成后的铁耗的影响,不同工艺得到的铁耗值离散性很大,且与电机尺寸有关。这些研究均表明了铁耗仿真计算值与实际值存在差异。

本文针对电机的实际铁耗与仿真计算值差异较大的情况,在利用Steinmetz公式计算得到的电机铁耗值的基础上,引入铁耗系数γ计及制造工艺对铁耗的影响,在γ为1、1.75和2.5和选定的循环工况下,基于有限元法对比内置式永磁同步电机设计参数对续航里程的影响,并对电机进行优化设计,比较优化后的电机方案。选定的循环工况为美国高速公路工况(Highway Fuel Economy Test, HWY)和Artemis城市工况(Artemis Urban Driving Cycle, Artemis)。

1 电机方案和循环工况

1.1 电机初始方案

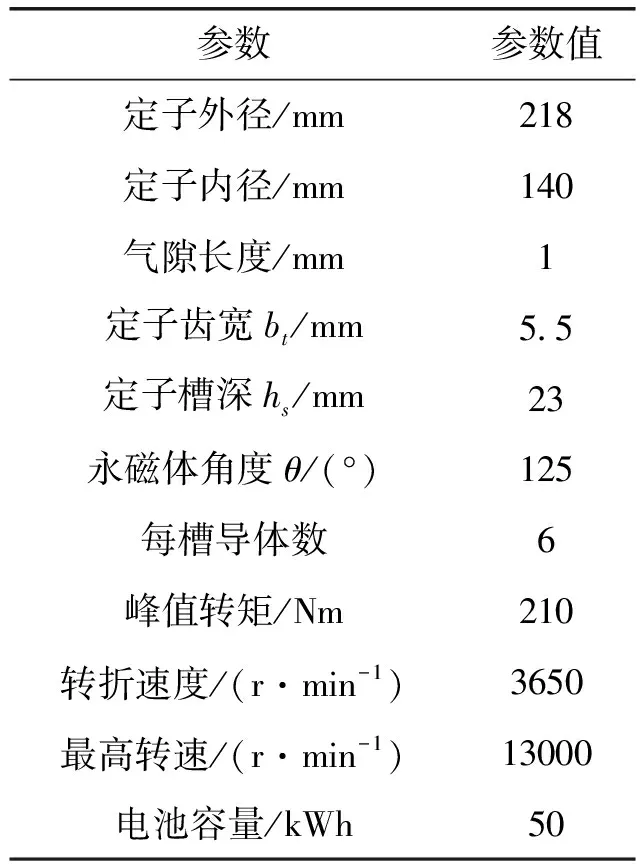

如图1所示,本文的初始方案为一台8极48槽,V型永磁体的内置式永磁同步电机,其主要参数和性能列于表1。定子齿宽bt、定子槽深hs、裂比λ(定义为定子内径与定子外径之比)和V型永磁体角度θ为本文的优化参数。

图1 电机轴向截面示意图

参数参数值定子外径/mm218定子内径/mm140气隙长度/mm1定子齿宽bt /mm5.5定子槽深hs/mm23永磁体角度θ/(°)125每槽导体数6峰值转矩/Nm210转折速度/(r·min-1)3650最高转速/(r·min-1)13000电池容量/kWh50

1.2 循环工况

本文选取两个典型的循环工况进行分析——HWY工况和Artemis工况。其中HWY工况为高速低转矩工况,电机平均转速6894 r/min,平均输出转矩为21.26 Nm;Artemis工况为低速大转矩工况,电机平均转速2589 r/min,平均输出转矩为50.23 Nm(以上平均转速和平均输出转矩计算时,仅考虑电机电动运行状态)。两种工况对应的车辆高频运行区间不同——HWY工况下,车辆经常运行于高速状态,可模拟车辆在城市间道路或高速公路上行驶;Artemis工况下,车辆经常运行于低速和启停状态,可模拟车辆在城市道路行驶。

2 电机参数对续航里程的影响

在电机外径和轴向长度不变的情况下,针对不同的铁耗系数γ,对电机的设计参数——定子齿宽bt、定子槽深hs、裂比λ和V型永磁体角度θ分别进行参数化分析。在分析过程中,电机输出的峰值转矩和转折速度不变,性能可以满足车辆的动力学性能要求。因电机运行工况不变,机械损耗基本不变,故本文不考虑机械损耗对续航里程的影响。根据Steinmetz公式得到仿真计算的铁耗值后,乘以相应的铁耗系数γ,求得用于分析的预测实际铁耗值。因实际铁耗值可以为仿真结果的2倍左右[10],故本文中γ分别取1、1.75和2.5加以分析。

需要说明的是,下文论及的铁耗、铜耗,均表示车辆在运行一个完整的循环工况时,电机铁耗和铜耗所带来的能量消耗。因同一循环工况下,能量消耗与瞬时功率有一一对应关系,故γ既可以表示实际铁耗与仿真计算铁耗的瞬时功率间的倍数关系,也可以表示铁耗带来的能量消耗间的倍数关系。

2.1 HWY循环工况

如图2所示,铁耗系数γ引入后,铁耗与γ近似成比例变化,与此同时,为保证轴上输出的转矩相同,γ增大时,输入电流也会略有上升,以抵扣铁耗增大而增大的电磁转矩与轴上输出转矩之差,因此铜耗也略有上升,但增幅远小于铁耗的增幅。不同γ的情况下,铁耗的增减规律基本一致。

图2 电机设计参数对HWY工况能耗值的影响

电机总能耗影响车辆的续航里程,其影响如图3所示。从图3可以看出,不同γ的情况下,某一个设计参数变化时,尽管车辆续航里程的增幅会有差异,但对续航里程增与减的影响基本相同。这是因为HWY是一个高速低转矩工况,铁耗占总能耗的比重较大。以初始方案为例,γ为1时,铁耗近似是铜耗的3.7倍;而当γ为2.5时,铁耗则为铜耗的8.9倍。这使得即使γ为1,在合理的尺寸变化范围内,铁耗变化在总能耗的变化中占支配地位。同时,γ为2.5时,续航里程有更大的优化范围。这是因为同样的尺寸变化条件下,γ的增大会扩大总能耗的变化范围,进而增大续航里程的变化范围。

图3 电机设计参数对HWY工况续航里程的影响

2.2 Artemis循环工况

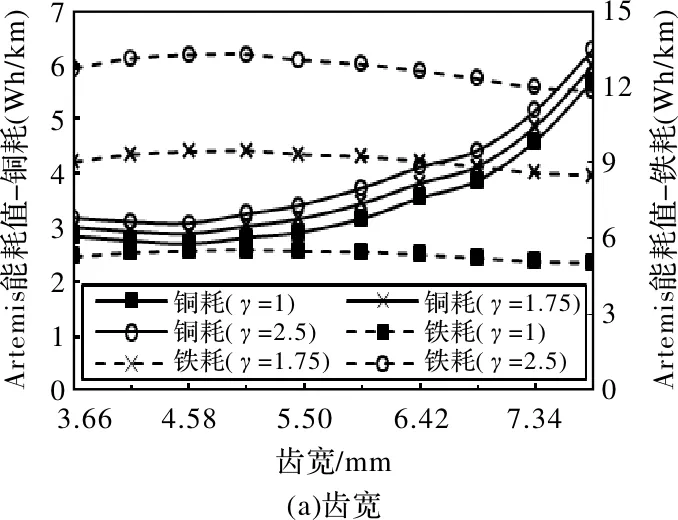

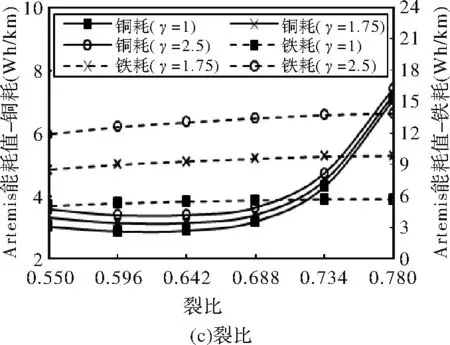

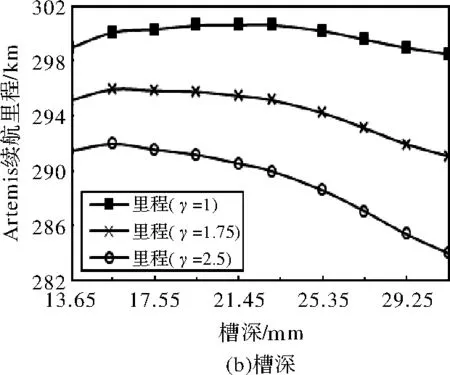

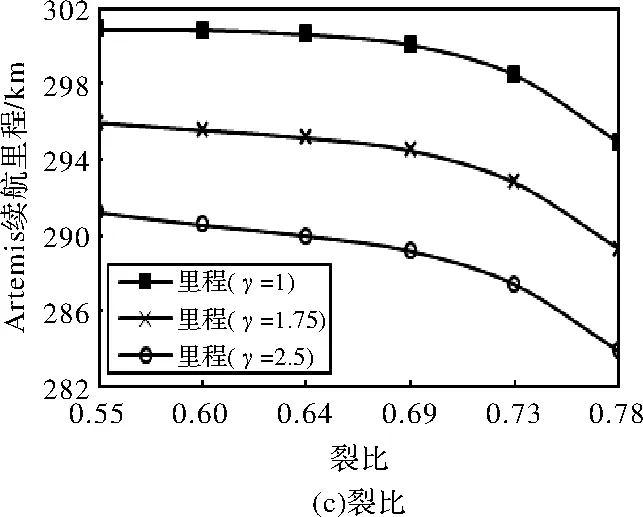

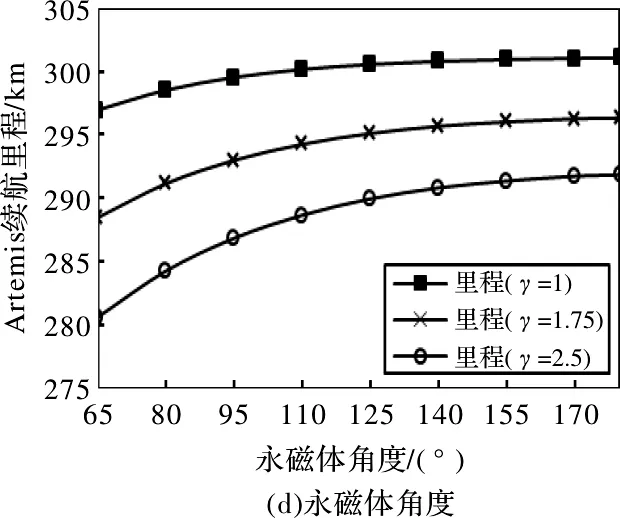

如图4所示,对于Artemis工况,γ增大时,铁耗与γ近似成比例变化,铜耗也会略有上升,这与HWY工况下的情况类似。γ不同时,铜耗和铁耗能耗值的增减规律依然基本一致。

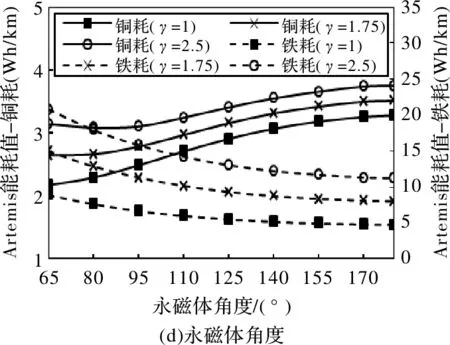

如图5所示,不同γ的条件下,同一结构参数对Artemis工况下的续航里程的影响会出现差异,这与HWY工况是不同的。Artemis工况是一个低速大转矩工况,在γ为1时,其铁耗仅为铜耗的1.9倍,即使在γ为2.5时,其铁耗也仅为铜耗的3.8倍,这使得铁耗变化在总能耗变化中不再占有支配地位,特别是制造工艺较好、γ较低的情况。

从图4(a)和图5(a)中可以看出,若齿宽减小,当γ为2.5、齿宽在6.88 mm~5.05 mm范围内时,续航里程基本不变,这是因为铁耗的增加量和铜耗的减小量基本相等;而γ为1和1.75时,铜耗的减小量会大于铁耗的增加量,续航里程上升。而当齿宽很小时(小于4.58 mm),铜耗会转而上升,铁耗开始下降,在γ的三种取值下,铁耗下降量均大于铜耗上升量,续航里程提高。从图4(b)和图5(b)中可以看出,当γ为1时,在槽深小于21.45mm时,若槽深继续减小,铁耗的减少量小于铜耗的增加量,续航里程下降;但当γ为1.75和2.5时,在槽深小于15.60 mm时,铁耗的减少量才会小于铜耗的增加量,续航里程开始下降。而从图4(c)、图4(d)和图5(c)、图5(d)中可以看出,尽管减小裂比和增大永磁体角度可以改善续航里程,但γ为1时,若裂比小于初始裂比,或永磁体角度大于初始永磁体角度时,续航里程的改善并不明显;但当γ为2.5时,续航里程改善较为明显。这是因为当γ为1时,铁耗的下降量不大,仅稍微大于铜耗的上升量。

图4 电机设计参数对Artemis工况能耗值的影响

图5 电机设计参数对Artemis工况续航里程的影响

3 不同铁耗值下的优化方案对比

表2和表3分别表示HWY工况和Artemis工况下,当γ为1、1.75和2.5时,内置式永磁同步电机优化方案的参数情况。优化时,峰值电流不允许超过400 A,峰值电密不允许超过20 A/mm2,转折点功率因数不低于0.75,直流母线电压不高于400 V。

表2 HWY工况续航里程优化方案

表3 Artemis工况续航里程优化方案

从表2中可以看出,当γ不同时,HWY工况的优化方案基本相同,这是因为在约束条件允许的范围内,单一优化参数对续航里程增与减的影响,并不随着γ的变化而变化,制造工艺带来的铁耗差异并不影响最终的优化结果。而从表3中却可以发现,γ值的变化会给Artemis工况下的优化结果带来较大差异。当γ值较大时,因槽深最优点比较小,且持续减小裂比和增大永磁体角度均可明显改善续航里程,故γ为2.5时,优化方案具有最小的槽深、最小的裂比和较大的永磁体角度;而当γ为1时,因减小齿宽可以明显改善续航里程,而槽深最优值接近初始值,裂比和永磁体角度的变化对续航里程的改善作用不明显,故此时优化方案具有最小的齿宽、最大的槽深、最大的裂比和较小的永磁体角度。由此可见,对于Artemis工况,不同制造工艺下,电机最优方案会有较大差异。

4 结 论

本文引入铁耗系数γ来计及制造工艺对铁耗的影响,基于HWY和Artemis两个循环工况,以电动汽车续航里程最优为目标,对比不同γ值的情况下,用于汽车驱动的内置式永磁同步电机结构参数(齿宽、槽深、裂比和永磁体角度)对续航里程的影响,进而比较分析了两个工况下的优化设计方案。结果表明,在HWY工况下,γ不同时,尽管某一参数变化对续航里程影响的幅度不同,但对续航里程增与减的影响基本相同,优化结果也基本不受铁耗差异影响。但对Artemis工况来说,选定的4个参数中,齿宽和槽深对续航里程增与减的影响与γ有关,不同γ值时,裂比和永磁体角度对续航里程影响的幅度差异较大。当γ较大时,Artemis工况下的优化方案具有较小的槽深和裂比、较大的齿宽和永磁体角度;而γ较小时,优化方案具有较小的齿宽和永磁体角度、较大的槽深和裂比。