隔膜泵下箱体装配体非线性有限元分析

2019-03-07张艳林

张艳林

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

0 前言

传统的隔膜泵下箱体强度裕度设计流程是:参照以往小吨位下箱体结构特征,加大相关设计尺寸,通过强度校核计算和整机满载运行试验检验下箱体强度,传统设计方法设计周期长,有时通过简单的增大几何尺寸不仅提高强度效果不明显,还会造成材料浪费,较为有效的方法是通过结构优化以较小的成本获得合理的结构,使之满足强度使用要求。有限元分析是结构强度分析及优化设计成本相对较低、实现较为简便的方法[1-2]。

传统的下箱体强度有限元模拟是将下箱体作为一个整体进行分析,即不考虑轴承座与轴承压盖装配关系和螺栓连接等不连续性对下箱体应力计算结果的影响,这种方法虽然实现相对简便,但结构与实际有一定偏差,下箱体应力计算结果准确性无法保证,本文对下箱体进行强度有限元分析,考虑了下箱体轴承压盖和轴承座之间螺栓预紧和接触非线性状态,及轴承游隙等非线性因素,使下箱体仿真分析更接近于实际工况,获得较为准确的应力计算结果,为下箱体结构强度设计提供有效数据。主要研究内容包括:(1)通过非线性有限元强度分析预测新结构大吨位下箱体强度风险位置;(2)研究下箱体四个轴承游隙对下箱体风险位置处应力的影响;(3)对下箱体最大应力焊缝附近位置进行局部结构优化,以期降低该处应力水平,提高该处强度。

由于ADINA软件[3]在结构非线性分析的计算精度和计算效率方面具有较强的优势,深得同行专家的认可。因此本文采用ADINA软件进行分析。

1 下箱体装配体分析

1.1 几何模型

本文以某大型氧化铝溶出隔膜泵项目中下箱体为研究对象,分析下箱体强度,为了考虑轴承游隙对下箱体强度影响,考虑曲轴与下箱体装配问题,建立下箱体和曲轴装配模型,如图1所示。

图1 曲轴和下箱体装配模型

1.2 有限元模型

将曲轴和下箱体装配体模型导入ADINA中,对曲轴和下箱体分别采用四节点四面体单元进行网格划分,接触面的网格应当划分的相对规则,保证接触非线性计算收敛性及计算结果合理性。曲轴材料为高强度合金钢、下箱体材料为Q345B板材,下箱体板材的弹性模量为206 GPa,泊松比为0.3,材料屈服极限为315 MPa[4]。建立的有限元模型如图2所示。

图2 下箱体有限元分析模型

曲轴和下箱体装配体有限元分析的约束和载荷如下:下箱体除轴承压盖外结构做成一个实体,轴承座与轴承压盖分开并在轴承座和轴承压盖之间建立面面接触,轴承座与轴承压盖连接螺柱采用beam单元模拟,并施加相应的螺柱预紧力,下箱体轴承座与曲轴之间建立面面接触,轴承座1和轴承座4与曲轴之间接触间隙为0.2 mm,轴承座2和轴承座3与曲轴之间接触间隙为0.4 mm,接触摩擦系数为0.15,在曲轴上施加工况活塞力,施加205T活塞力,载荷按照余弦分布力方式施加,在下箱体底面地角螺栓处施加Y、Z方向约束,前板靠近液力端与腔体联接面施加X方向约束,边界条件如图2所示。

1.3 计算结果

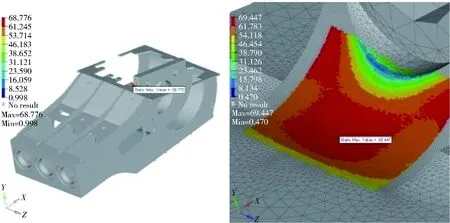

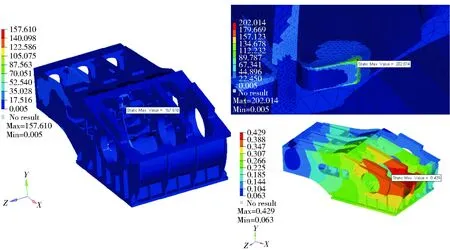

通过计算得到下箱体关心位置的应力结果及变形结果,下箱体的应力云图和变形云图,如图3~图6所示。

将下箱体关心位置的应力结果列入表1中。

图3 第三轴承座与筋板连接处最大应力

图4 中间支撑板Φ60圆孔应力

图5 第三轴承座R130圆角应力

图6 下箱体整体变形云图

表1 下箱体关心位置应力结果

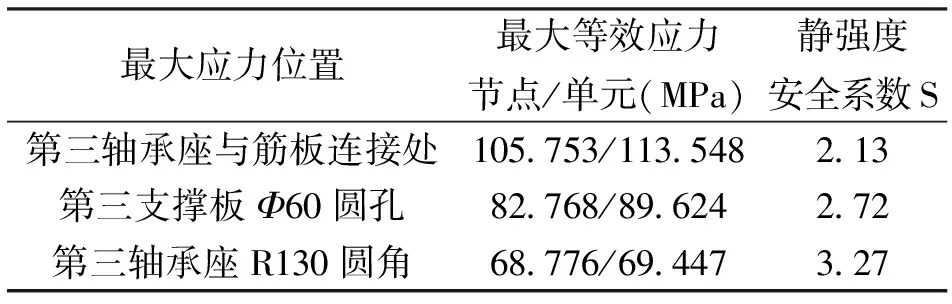

2 轴承游隙对下箱体强度影响

隔膜泵有四个轴承座用于支撑曲轴,轴承座与曲轴之间安装轴承,轴承游隙是轴承固有属性,不同轴承游隙可能对下箱体关心位置应力产生影响,在第1节中,一、四支撑轴承游隙为0.2 mm,二、三支撑轴承游隙为0.4 mm(工况2);本节又分析了一、四支撑轴承游隙为0 mm,二、三支撑轴承游隙为0.2 mm(工况1);一、四支撑轴承游隙为0.2 mm,二、三支撑轴承游隙为0.6 mm(工况3),分析模型及其他边界条件保持不变,对下箱体四个轴承座轴承游隙大小对下箱体危险位置的应力影响进行研究,为下箱体轴承选型及结构设计提供指导。由于篇幅限制,这里对三种工况应力和位移云图结果不予列出,只将三种工况应力结果统计如表2所示。

表2 轴承游隙对下箱体强度影响

3 下箱体局部结构修改对下箱体强度的影响

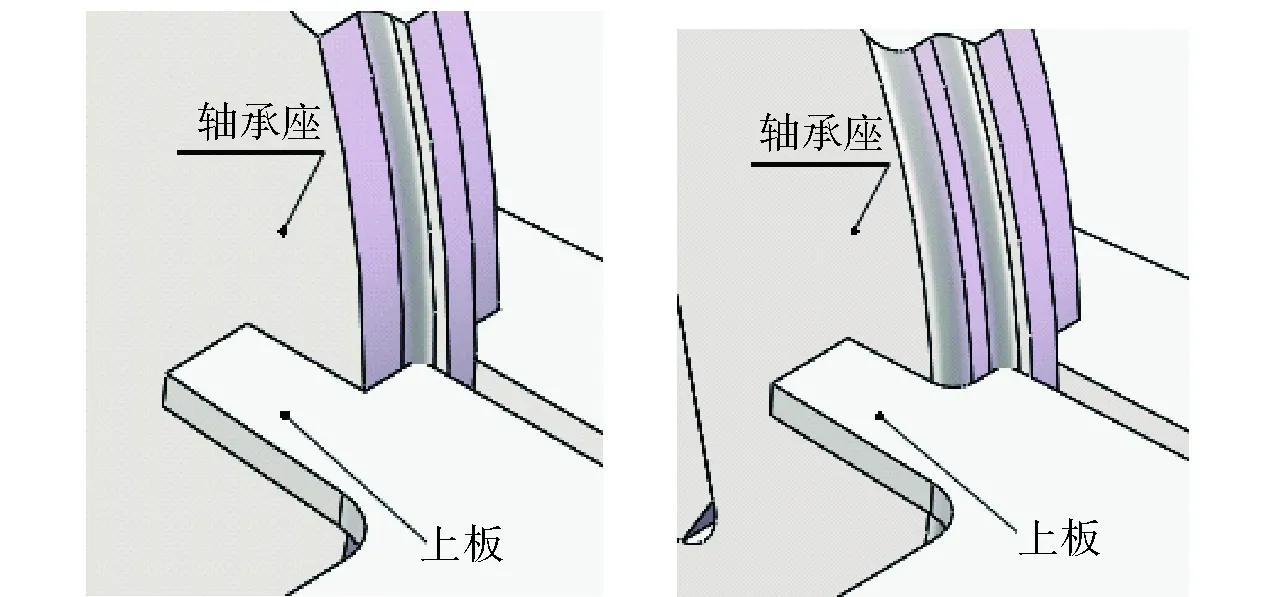

图7 原结构与圆孔结构对比图

隔膜泵下箱体最大应力位置通常在第三轴承座与上板连接处焊接位置,随着隔膜泵动力端负载不断增大,该处焊缝越容易发生由于强度不足导致的开裂事故,本节利用有限元分析手段,对下箱体最大应力焊缝附近位置进行局部结构优化,以期降低该处应力水平,提高该处强度,结构改进方法包括:(1)在最大应力附近位置加工圆孔;(2)直角焊接改为圆角焊接;(3)修改上板与支撑座连接面积;(4)修改上板与支撑座连接角度。以下各小节分别列出了四种结构优化后的应力计算结果。

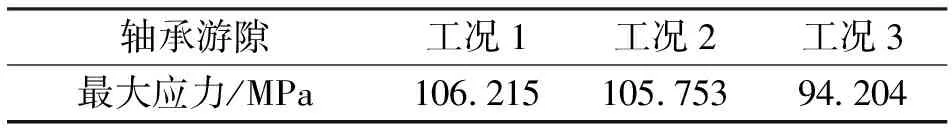

3.1 圆孔结构应力分析结果(结构1)

在下箱体原模型基础上,在第三轴承座与上板连接位置附近,上板中加工Φ100 mm通孔,原结构和加工孔结构对比图如图7所示。

将圆孔结构下箱体有限元模型导入ADINA软件进行强度分析,获得了下箱体应力计算结果,应力云图及变形云图如图8所示。

图8 下箱体应力云图及变形云图

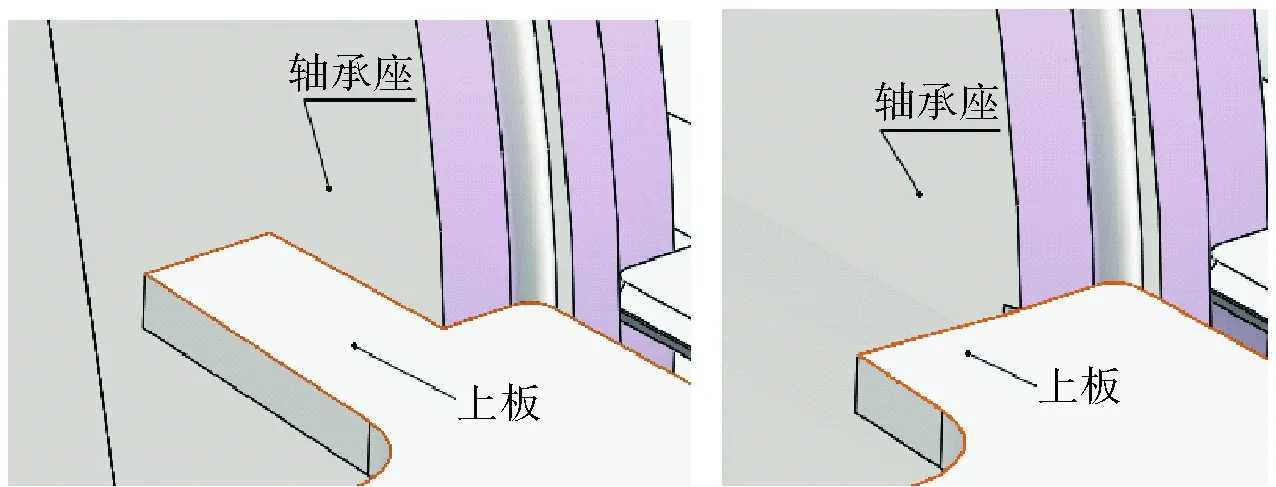

3.2 直角焊接改为倒R30 mm圆角(结构2)

下箱体最大应力位置在第三轴承座与上板连接焊缝处,轴承座与上板连接位置是直角连接,如图9所示,将直角连接改为倒R30 mm圆角连接,以期缓解该处应力集中,降低该处应力,结构修改前后模型对比示意图如图9所示。

将R30 mm过渡圆角结构下箱体有限元模型导入ADINA软件进行强度分析,获得了下箱体应力计算结果,应力云图及变形云图如图10所示。

图9 原结构和倒R30 mm圆角结构

图10 下箱体应力云图及变形云图

3.3 调整上板与支撑座连接角度(结构3)

下箱体原结构上板是一块水平板,上板与轴承座直接焊接相连,修改上板与轴承座连接角度,使上板平面通过轴承座圆心,以期降低连接部分应力,调整前后模型对比如图11所示。

将斜板连接结构下箱体有限元模型导入ADINA软件进行强度分析,获得了下箱体应力计算结果,应力云图及变形云图如图12所示。

图11 原模型与斜板连接模型

3.4 减少上板与轴承座连接面积(结构4)

下箱体上板与轴承座连接面包括正面焊接面和侧面焊接面,考虑连接面多大会导致该部位局部刚度过大,造成应力集中,将侧面焊接面去掉,观察下箱体应力变化情况,调整前后模型对比如图13所示。

将上板与轴承座减少焊接面积结构下箱体有限元模型导入ADINA软件进行强度分析,获得了下箱体应力计算结果,应力云图及变形云图如图14所示。

图12 下箱体应力云图及变形云图

3.5 结果分析

为了方便对结果进行对比分析,将原结构和3.1节~3.4节下箱体修改结构应力计算结果,列入表3。

图13 原模型与减少焊接面积模型

图14 下箱体应力云图及变形云图

表3 下箱体局部修改结构对下箱体最大应力的影响

注:上表中相对变化负值表示降低;正值表示增大。

从表3可以看出,结构1相对原结构应力从62.308 MPa降低为46.541 MPa,应力降低比例为25%,应力降低较为明显,说明圆孔能有效改善下箱体最大应力部位强度;结构2相对原结构应力降幅为5.2%,说明上板与轴承座直角连接改为圆角连接结构有利于应力降低但效果较小;结构3和结构4相对原结构应力有所提升,不利于下箱体强度改善。

4 结论

通过对大吨位下箱体强度风险研究,获得了下箱体强度危险位置的应力和变形结果,分析所得的结果,可得到以下结论:

(1)随着单台隔膜泵输送能力提高,隔膜泵动力端负载也逐渐增大,205吨隔膜泵动力端为全新设计的大吨位动力端,该动力端是公司目前最大吨位动力端,需要对动力端强度指标进行研究和评审。本章采用非线性有限元分析的方法,对205吨隔膜泵下箱体进行强度分析,分析过程中考虑了轴承压盖和轴承座之间的接触、螺栓连接预紧、轴承游隙等非线性因素,保证分析结果更符合实际工况,获得了更为准确的下箱体危险位置应力和变形结果,为下箱体强度设计提供理论数据;

(2)从表2中应力结果数据可以看出,工况1与工况2最大应力数值相差不大,两种工况有一个共同点,即两侧轴承游隙与中间轴承游隙之差是相同的0.2 mm,曲轴与轴承座接触后,曲轴变形基本相同,导致下箱体变形也基本一致,因此,下箱体最大应力相差不大;工况2与工况3的区别是两侧轴承游隙均为0.2 mm,中间轴承游隙分别为0.4 mm和0.6 mm,工况3曲轴与中间轴承接触压力要小于工况2曲轴与中间轴承接触压力,因此,相比工况2,工况3下箱体中间支撑变形量小,最大应力位置点为第三轴承座与筋板连接处,使最大应力有较明显下降,由105.753 MPa降低为94.204 MPa。

通过分析,在不影响轴承使用性能前提下,适当增大下箱体二、三轴承座处轴承游隙,有利于降低下箱体危险位置处的应力水平,提高下箱体强度。

(3)对大吨位下箱体最大应力焊缝位置附近结构进行了四种局部结构修改,研究了四种结构局部修改对该处焊缝位置应力的影响,分析结果显示:在焊缝附近适当位置开孔有利于降低焊缝处应力,对下箱体其他部位应力影响不大,有效降低了下箱体焊缝开裂的风险;另外该焊缝位置直角过渡改为圆角过渡,也有利于降低焊缝处应力,但增加了加工成本。