难降解COD冶炼废水“近零排放”处理工艺研究

2019-03-07高宝钗易玉龙岑家山闫虎祥沈燕青

高宝钗,易玉龙,岑家山,闫虎祥,沈燕青

(赛恩斯环保股份有限公司,湖南 长沙 410007)

随着经济发展,国家对环保要求越来越严,有色金属行业是能源消耗和污染物排放大户,是环保整治重点监控对象。近年来,许多有色金属企业陆续开展了工业废水回用的试验研究和工程实践[1-4],污水回用技术日趋成熟[5-11]。因此为缓解我国水资源紧张状况,实现工业废水资源化,减轻污水对环境的污染,改善区域水环境质量,促进企业生产发展,推广有色金属废水“近零排放”要求是必要的和可能的。

陕西省某集团公司在冶炼过程中产生污酸废水,污酸废水先采用电石渣进行中和处理,中和处理后液中影响废水回用的指标主要包括难降解COD、Ca2+以及TDS。目前,处理难降解COD废水的方法有许多,如萃取法、吸附法、浓缩法、超声波降解法、Fenton氧化法、次氯酸钠法、臭氧氧化法、电化学氧化法等工艺[12-18]。而废水脱盐技术主要包括反渗透、电渗析、双极膜、纳滤、多效蒸发、MVR蒸发等[19-30]。

本研究针对陕西省某集团公司产生的污酸中和后液,重点考察深度脱除废水中难降解COD的有效处理工艺,降低后续膜系统的污染风险,保障膜系统稳定运行,可为项目下一步的工程化开展及调试提供指导,同时亦可为类似废水的“近零排放”处理提供借鉴。

1 材料与方法

1.1 废水来源、水质及要求

废水来源于陕西省某集团公司原矿焙烧产生的烟气净化洗涤水,采用电石渣进行中和后经板框压滤、戈尔膜过滤处理,处理后出水为实验废水,其主要水质指标见表1。

表1 废水主要水质指标(单位:mg/L,pH无量纲)

注:*表示标准对该指标无要求。

由表1可知废水中主要含有COD、Ca2+以及TDS,Ca2+为电石渣中和过程中加入的。采用TOC、TC进一步分析可知废水中的COD主要成分为有机物。

处理要求:废水产生量为260 m3/d,经处理后出水达到《GB/T 50050—2017 工业循环冷却水处理设计规范》中表6.1.3再生水用于间冷开式循环冷却水系统补充水的水质指标要求后回用,其主要水质指标见表1。浓水产生量低于50 m3/d,产水率达到80%。

1.2 主要试剂、材料与仪器

生物制剂为赛恩斯环保股份有限公司专利药剂、液体;氧化剂为赛恩斯环保股份有限公司专利药剂、液体;氢氧化钠为片状工业级;PAM(聚丙烯酰胺)为工业级阴离子型,分子量约为800万;碳酸钠为工业级;氯酸钠为工业级;活性炭为粉末状,50~80目。

臭氧发生器:产品型号QJ- 8006K,臭氧产量15 g/h。电膜为TW- ED- 050型号电渗析膜。反渗透膜采用BW30- 400/34i- FR型号的抗污染膜。

臭氧发生器、电膜及反渗透膜试验装置如图1所示。

图1 试验装置图

1.3 试验方法

COD脱除效果实验步骤及方法:取一定体积的废水加入烧杯中,根据不同的处理工艺加入不同的反应物。臭氧氧化处理工艺时在烧杯中通入臭氧;氯氧化处理工艺时在烧杯中加入一定量的氯酸钠;活性炭吸附处理工艺时在烧杯中加入一定量的活性炭;生物制剂协同氧化处理工艺时加入一定量的生物制剂与氧化剂进行协同氧化反应30 min,然后加入碱调节至pH=10左右进行水解反应15~20 min,最后加入少量絮凝剂进行絮凝反应,搅拌1~2 min后静置反应;电膜处理工艺时在电膜装置中加入废水,然后进行电膜处理;以上不同处理工艺反应后废水经过滤实现固液分离,分别过滤后取上清液进行COD的分析检测。

废水“近零排放”处理试验步骤及方法:采用生物制剂协同氧化- 脱钙作为膜前预处理工艺,其中生物制剂协同氧化- 脱钙工序为在一定体积废水中分别依次加入生物制剂、氧化剂、碱、碳酸钠、PAM,反应完成后进行过滤,过滤后上清液进入膜单元进行脱盐处理。

1.4 分析项目及方法

pH:酸度计(WTWpH330i);

COD:重铬酸钾法(GB11914-89);

TDS:电导率/TDS仪(雷磁DDS- 307A);

总硬度:EDTA滴定法;

总碳/总有机碳/总无机碳:TOC- L型TOC分析仪(SHIMADZU);

能谱分析:ESCALAB 250Xi型X射线光电子能谱仪(XPS)(ThermoFisher-VG Scientific)。

2 结果与讨论

2.1 不同处理工艺对COD的脱除效果研究

为了达到1.1节提出的处理要求,实现污酸中和后液的近零排放处理,保证项目的顺利实施,首先必须对废水中呈有机相的COD采用预处理技术进行深度脱除,使其满足膜系统所需的小于120 mg/L的浓度要求,保障膜系统的长期稳定运行,分别采用臭氧氧化、氯氧化、活性炭吸附、生物制剂协同氧化工艺展开COD深度脱除效果研究。

2.1.1 臭氧氧化处理

本试验采用臭氧发生器制备臭氧,臭氧产量15 g/h,电压/频率为220 V/50 Hz,使用气源为空气源,当臭氧投加量分别为1.5、3、6、9、12、15 g/L时,废水反应1.0 h后分别取样测量,测量反应前后溶液中COD值,计算COD去除率,试验结果如图2所示。

图2 臭氧氧化处理对COD脱除的影响

由图2可见,当臭氧投加量分别为1.5、3、6、9、12、15 g/L时,COD去除率分别为2.22%、3.97%、9.2%、10.98%、11.63%、11.7%。整体趋势表现为,随着臭氧投加量的增加,COD去除率增加,但增加的幅度不明显,最高去除率仅为11.7%,试验表明臭氧对废水中的COD脱除效果较低。

2.1.2 氯氧化处理

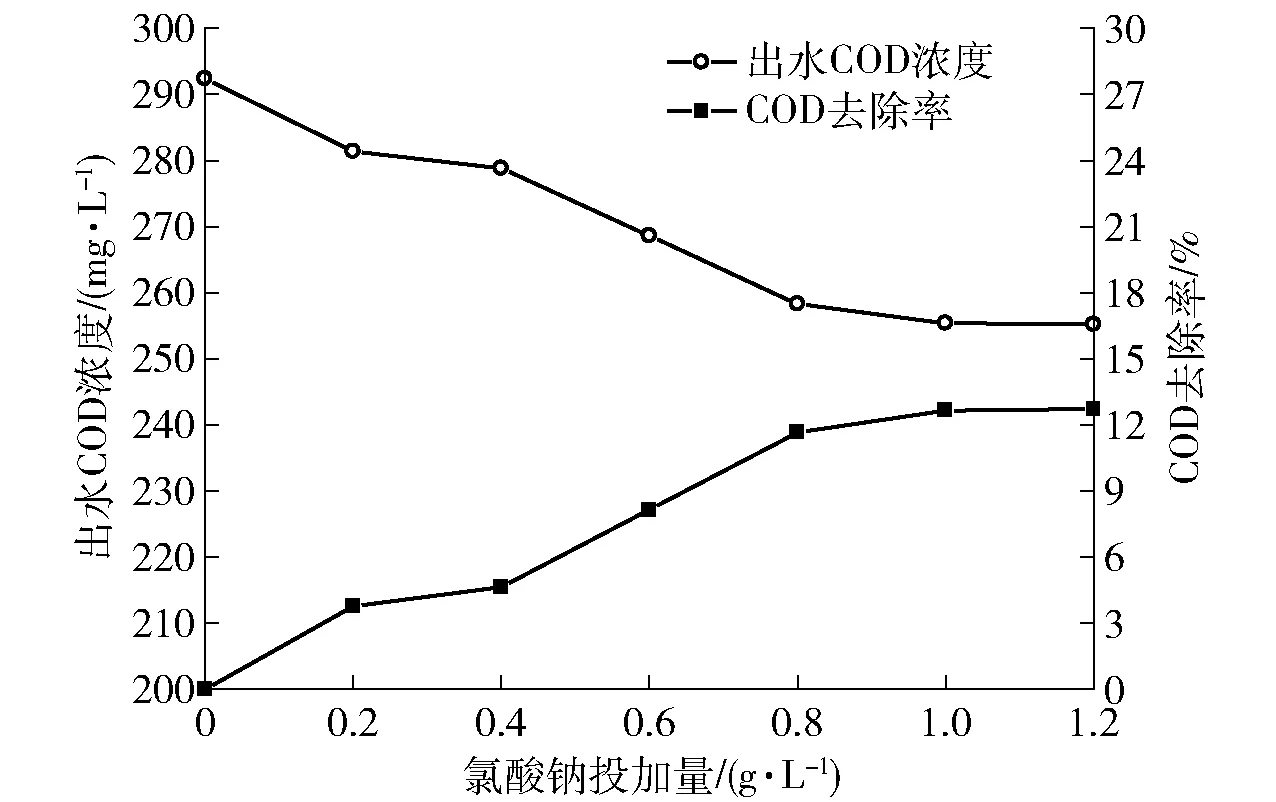

考虑到氯系氧化剂对长链、苯环类等难降解有机物有很好的氧化效果,本试验通过投加氯酸钠来考察氯氧化处理工艺对COD的脱除效果,当氯酸钠投加量分别为0.2、0.4、0.6、0.8、1.0、1.2 g/L时,废水反应1.0 h后分别取样测量,试验结果见图3。

图3 氯氧化处理对COD脱除的影响

由图3可见,当氯酸钠投加量分别为0.2、0.4、0.6、0.8、1.0、1.2 g/L时,COD去除率分别为3.76%、4.65%、8.14%、11.66%、12.65%、12.72%。随着氯酸钠投加量由0.2 g/L提高到1.2 g/L,1.0 h时COD去除率由3.76%增加到12.72%,说明提高药剂投加量有利于COD的降解,但是提高幅度较低,总去除率仅约为12%,残留COD浓度仍有255.2 mg/L,远大于120 mg/L的要求。试验表明采用氯氧化处理工艺对废水中的COD脱除效果非常有限。

2.1.3 活性炭吸附处理

本试验考察了不同活性炭投加量对废水中COD的吸附性能,当粉末活性炭投加量分别为1、2、4、6、8、10 g/L时,接触时间2 h,取样测量废水中COD值,试验结果如图4所示。

图4 活性炭吸附处理对COD脱除的影响

由图4可见,当活性炭投加量分别为1、2、4、6、8、10 g/L时,COD去除率分别为4.92%、9.37%、11.76%、17.72%、19.46%、19.97%。出水COD浓度与活性炭投加量成正比,活性炭投加量为10 g/L时,COD去除率为19.97%,加大活性炭投加量,COD去除率并没有明显增加,说明活性炭吸附对该废水吸附能力有限。结合臭氧以及氯氧化处理结果可知,活性炭吸附处理对COD的去除率略高于其他两种氧化效果,但去除率都较低,无法满足COD≤120 mg/L的膜系统进水要求。

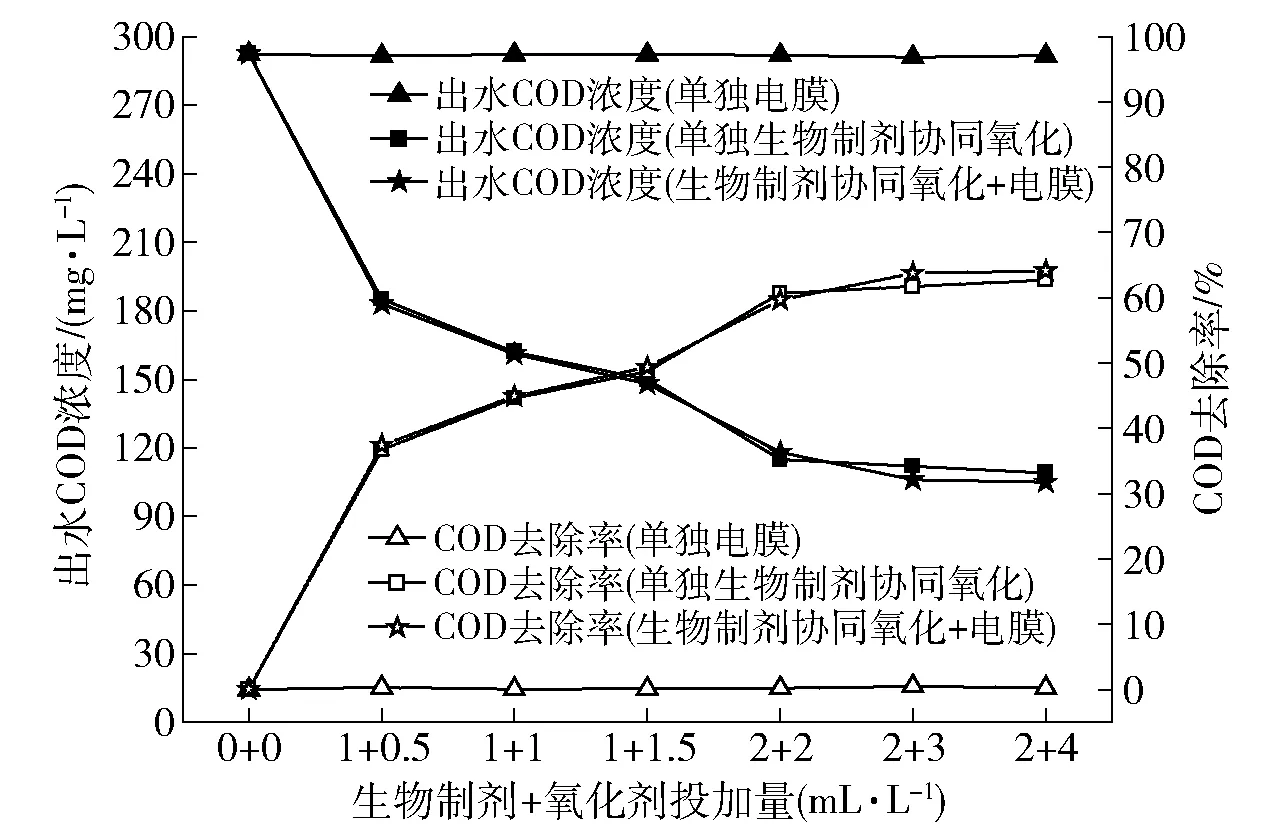

2.1.4 生物制剂协同氧化- 电膜处理工艺

本试验考察三种不同体系(单独电膜、单独生物制剂协同氧化、生物制剂协同氧化+电膜)对废水中COD的脱除效果。采用三种不同体系,分别在6组不同药剂投加量(生物制剂+氧化剂投加量分别为0+0、1+0.5、1+1、1+1.5、2+2、2+3、2+4 mL/L)下反应,测量反应前后废水中COD浓度,计算COD去除率,试验结果如图5所示。

图5 三种生物制剂协同氧化- 电膜处理体系对COD脱除的影响

由图5可见,单独采用电膜处理工艺,出水COD浓度几乎没有变化,表明废水中的有机物在电场的作用下不进行迁移,不能透过膜实现COD的浓缩分离。单独采用生物制剂协同氧化处理工艺,随着药剂投加量的增加,出水COD浓度逐渐降低,COD去除率逐步增加,当生物制剂投加量为2 mL/L,氧化剂投加量为4 mL/L时,出水COD浓度降至109 mg/L,COD去除率提高至62.72%,采用生物制剂协同氧化处理对废水中的难降解COD有较好的去除效果,能满足膜系统进水COD≤120 mg/L要求,但无法满足出水COD≤60.0 mg/L的标准要求,但与臭氧氧化、氯氧化以及活性炭吸附技术相比,去除率已有较大幅度的提升。

通过考察生物制剂协同氧化- 电膜联合处理工艺,将生物制剂协同氧化作为电膜的预处理工艺,验证通过预处理能否破除废水中络合态的COD,将大分子有机物结构破坏形成小分子或者离子化,从而使离子化的有机物通过电膜而进行分离,结果表明联合处理与单独协同氧化的出水COD浓度接近,采用电膜并未提高COD的去除率,主要还是通过协同氧化作用降解部分COD,同时降解过程并未对COD进行离子化,电膜无法对COD进行分离。

综上分析,污酸中和后液采用生物制剂协同氧化作为COD的最佳预处理工艺,将COD深度脱除至120 mg/L以下后进入膜系统,从而实现废水的“近零排放”要求。

2.2 废水“近零排放”处理工艺研究

根据本文1.1章节中的表1及处理要求可知,废水要实现“近零排放”需要处理的指标主要包括COD、TDS以及总硬度,同时系统产水率要求大于80%。针对总硬度主要考虑投加碳酸钠生成碳酸钙沉淀而去除,结合2.1节不同处理工艺对COD的脱除效果研究可知,COD的预处理主要采用生物制剂协同氧化处理,降低后续膜系统进水的COD浓度,将进水COD降低至120 mg/L,保障膜系统的稳定运行,考虑到电膜无法深度脱除COD,因此后续深度处理工艺选择能同步脱除COD和TDS的反渗透膜处理工艺。

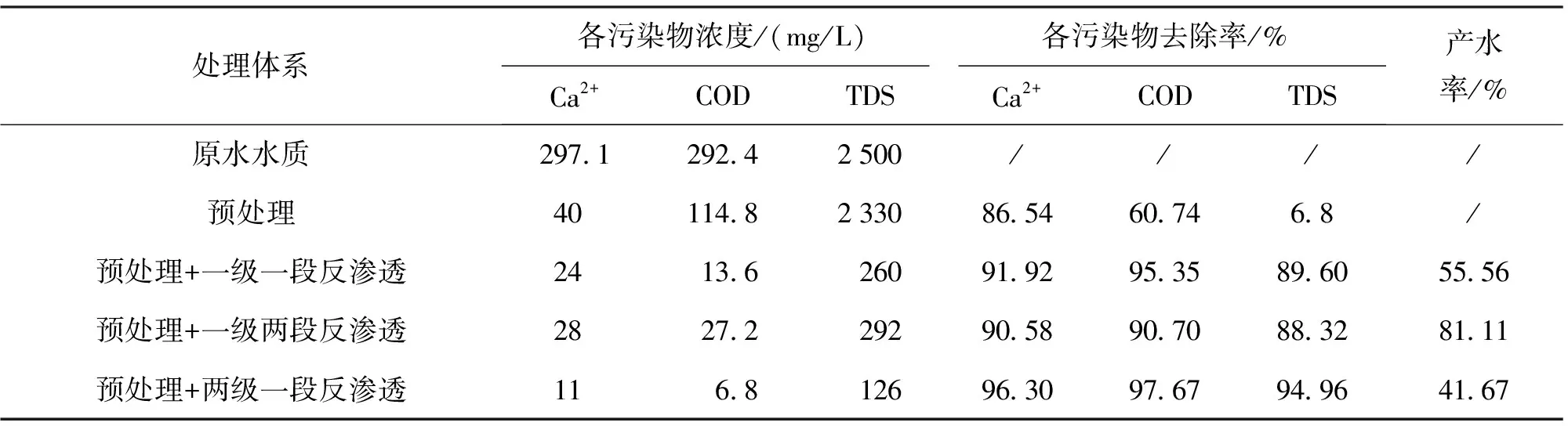

由于废水处理后出水不仅要满足污染物指标要求,同时还要满足产水率要求,因此本试验采用生物制剂协同氧化+脱钙作为预处理,分别考察三种不同体系(一级一段反渗透、一级两段反渗透、两级一段反渗透)对废水中COD及TDS的深度脱除效果。

选择生物制剂投加量为2 mL/L,氧化剂投加量为2 mL/L,碳酸钠投加量为0.8 g/L下反应,测量生物制剂协同氧化后液、三种不同体系产水中COD及TDS浓度,计算去除率及产水率,结果如表2所示。

表2 不同体系下废水中TDS及COD脱除效果

由表2可见,采用生物制剂协同氧化- 脱钙作为预处理工艺,经处理后出水Ca2+浓度降低至40 mg/L,满足进膜系统条件,同时COD脱除率可达60.74%。将预处理后的出水分别进入三种不同膜系统体系,不同体系出水各污染物浓度由高到低分别为一级两段>一级一段>两级一段,三种体系产水水质不仅均能满足表1中要求,且浓度远低于标准要求,仅有预处理+一级两段反渗透系统能同时满足产水率大于80%的要求,浓水量低于50 m3/d。

本项目最终采用“生物制剂协同氧化- 脱钙- 一级两段反渗透”处理工艺,废水COD脱除率达90.7%,TDS去除率达88.32%,产水率为81.11%,浓水量小于50 m3/d,浓水可用于冲渣或蒸发处理,从而最终实现废水的“近零排放”要求。

2.3 废水能谱分析

为了合理妥善的处置膜系统产生的浓水,有必要进一步了解废水中TDS的主要组成。因此将试验废水进行蒸发,蒸发得到盐分进行能谱分析,分析结果如图6所示。

图6 能谱分析图

通过能谱分析,推测废水中的TDS可能是硫酸钙和硫酸钠。

3 结论

(1)陕西省某集团公司污酸中和后液,具有硬度高、盐分高、COD难降解等特点,废水中有机物是废水中COD的主要成分,且该有机物性质稳定,分别采用臭氧氧化、氯氧化、活性炭吸附及生物制剂协同氧化等处理工艺均无法直接将COD处理至出水要求,但生物制剂协同氧化效果明显优于其他工艺,经生物制剂协同氧化处理后出水COD浓度低于120 mg/L,满足膜系统进水水质要求。

(2)经过比较,最终采用“生物制剂协同氧化-脱钙-一级两段反渗透”作为废水处理工艺,采用该工艺COD脱除率可达到90%,脱盐率达88%,实现80%以上的水回用,浓水产生量低于50 m3/d,可用于冲渣或蒸发处理,从而实现废水的“近零排放”要求。

(3)能谱分析推测废水中的TDS可能是硫酸钙和硫酸钠。