HACCP体系在果汁牛肉生产中的质量控制

2019-03-07

德阳市产品质量监督检验所 四川德阳 618000

果汁牛肉起源于四川德阳的回民聚居区孝泉镇的地方名特色清真食品,该食品具有麻、辣、香、酥及带有果味等特点,故名“果汁牛肉”。它是下酒、旅游、休闲、馈赠亲友的佳品,具有较大的市场发展前景。

果汁牛肉始创于民国初年,在孝泉镇传统的制作技艺是:先将肉牛购进后再根据肉牛的体型及体重情况投喂饲料,待肉牛达到屠宰要求后,由“阿訇”(伊斯兰教宗教职业者)按回民习俗进行宰杀,一般是取其后腿精肉,进行分割,将精肉切成拳头大小,再下缸盐渍,待盐份均匀渗透入肌肉内部,起缸沥干,下锅用大火煮至肉内部刚好没有血水,起锅凉冷。第二步是进行卤制。先用大火煮沸,再用慢火炖,等待牛肉粑和入味,捞起出锅,待自然冷却后,再将其横着肉纹切成长约3.3cm左右的小条块,做成坯料。第三步是取压榨菜油烧至一定温度,投坯料入锅油炸,严格掌握火候,既要保持牛肉的鲜味,又要酥脆而不顶牙,入口咀嚼以化渣为适度。第四步是起锅将余油滤尽,再加以数十种香辛料和香油、辣椒油、熟芝麻及少许饴糖和果汁等配料而成,在川西地区小有名气。

近年来,果汁牛肉生产企业为适应顾客的需要,顺应市场的发展,在口味上有了进一步提高改进,不仅有麻辣味、五香味、还有广味等,通过进商场、进超市、以及网络等渠道销往全国各地,深受广大顾客喜爱。

为保证果汁牛肉的质量安全,预防可能影响人体健康危害的发生,根据其生产工艺特点制定其生产的HACCP管理体系。

1 内容与方法

危害分析与关键控制点(HACCP)作为一种保证食品安全的预防性管理体系,目前是国际上公认的最有效的食品安全卫生质量保证体系。危害分析对食品原料、加工、贮存、运输、销售等有关环节的实际和潜在的危害进行分析和判定,对危害的严重性进行评估,并对其危害性进行预防。进行危害分析时要列出可能出现并且必须控制的食品安全危害,分析这些危害因素是否由于天然毒素、微生物污染、化学污染、兽药残留等产生[1]。

果汁牛肉生产的危害分析主要集中在三个方面。

(1)如果原料是未经检验检疫或保管不善的牛肉,都存在可能肌肉变质以及兽药残留、农药残留或重金属超标等风险。

(2)在生产过程中由于工艺流程和工艺参数的制定缺陷,极易使产品微生物超标或其它生物毒素的产生,不仅感官失常而且对人体健康有潜在的危害。

(3)加工场所、人员消毒、防护不严以及环境污染,造成有害物及异物的产生,影响产品质量和危害人体健康。

对关键控制点(CCP)的确定是指对生产过程通过预防或控制措施来消除或最大限度地降低危害程度的环节。果汁牛肉生产企业一般为小微企业,确定关键控制点要易于操作,生产成本增幅不大。果汁牛肉的生产一般通过分析原料和加工过程中是否含有不可接受的危害,是否能将危害消除或降低到安全的水平,半成品和最终产品的组成是否能防止危害产生等方面来确定关键控制点。

在果汁牛肉生产前,先要根据HACCP的七项基本原则制定出形成文件的HACCP计划,针对其工艺流程和生产方式,对可能产生的物理的、化学的和生物性的危害进行分析,对食品安全性影响显著的危害采取预防措施,设立关键控制点(CCP),在关键控制点(CCP)上将危害消除或降低到可接受的水平[2]。对HACCP计划、关键控制点、关键限值的监控以及所采取的预防措施均要进行验证且保持记录。当某一危害不能消除时,就要重新制定HACCP计划或停止生产,以避免因生产不安全的食品而造成的损失。

2 果汁牛肉生产工艺流程

原料肉→分割→卤水配制→腌制→煮制成型→去筋杂→卤制→切条→油炸→炒料→装袋→灭菌→金属探测→装箱。

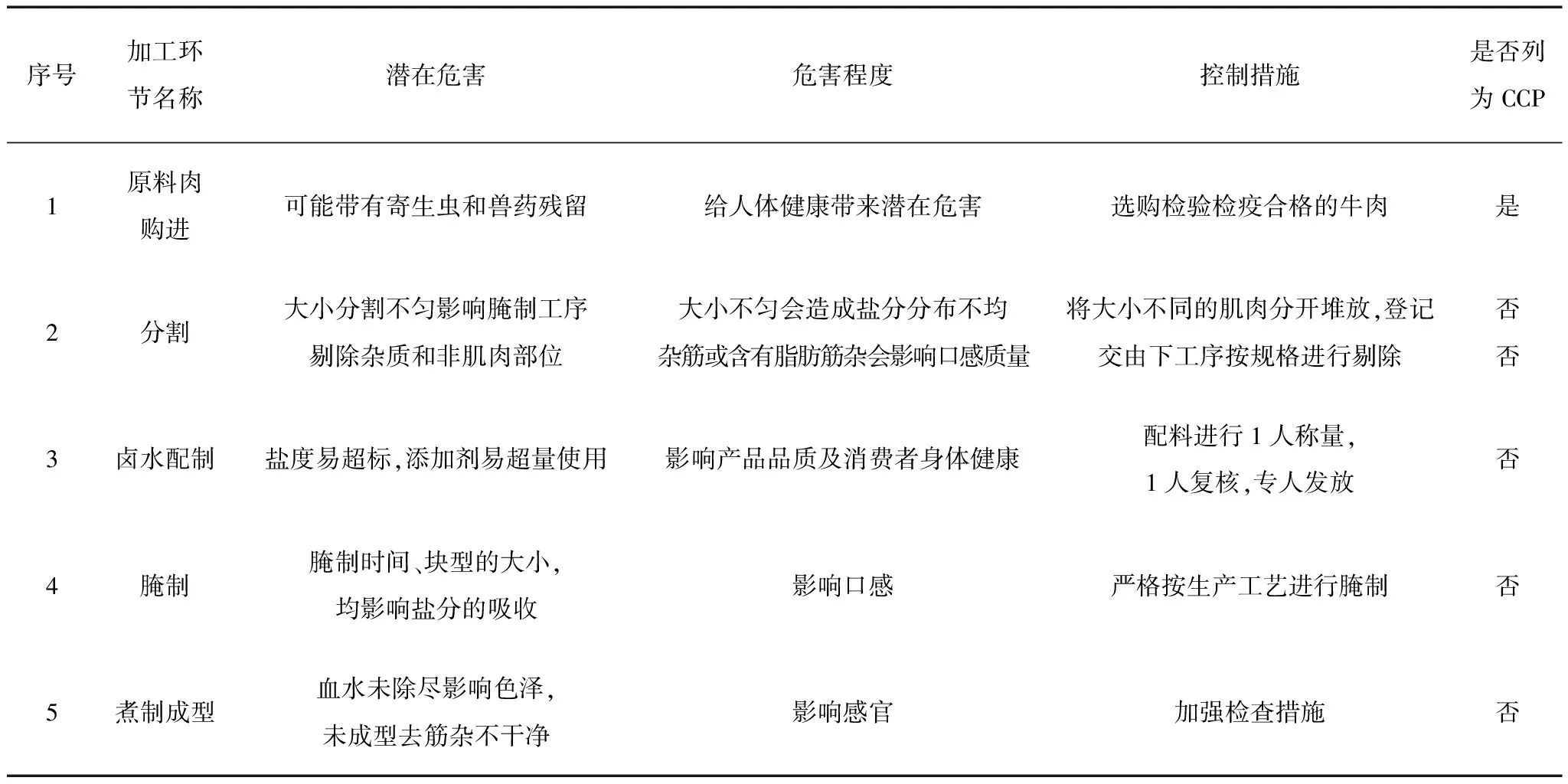

3 危害分析(HA)和关键控制点(CCP)

根据果汁牛肉的工艺特点及产品特性,对原料、生产和生产设备设施以及人员的所有可能发生的食品安全危害进行分析。对其可能造成不良后果的严重性进行评估,制定适宜的控制措施,使食品安全危害得到预防、消除或降低至规定的可接受水平。表1对果汁牛肉的生产过程进行了危害分析,并确定了关键控制点。

表1 各工艺步骤有关的所有危害与控制

续表1

4 各关键控制点(CCP)的控制标准

控制标准是通过参考相关标准要求和资料以及企业实际的生产工艺制定出来的。

4.1 原料肉采购的控制标准

选购经卫生检验检疫合格的牛腱子肉、大黄瓜条或小黄瓜条,并向供应商索取相应批次的产品检验合格报告单。原料肉应符合GB/T17238-2008(鲜、冻牛肉)、GB/T 9960-2008(鲜、冻四分体牛肉)或NY5044-2008(无公害食品牛肉)的标准要求和借鉴GB18394-2001(畜禽水分限量)的标准要求规定水分不得大于77%。冻肉须采取专用冷藏车运输以保证运输中途不被污染和变质[3~5],保存需专门的低温场所。

4.2 油炸过程的控制标准

油炸过程是产生肉香味和保证口感的重要工序,温度和时间非常关键,菜油的温度保持在180±5℃。油炸时间10min,油炸后水分控制在15%~20%。

4.3 炒料工序的控制标准

拌和按制定好的口味以及所需的原辅料以及食品添加剂,严格进行称量,一人称量一人复核,并做好记录,原料间上锁并由专人负责管理,炒制温度控制在140±5℃,时间控制在10min,水分一般控制在15%左右。

4.4 装袋工序卫生控制标准

装袋工序的人员卫生要求保持衣帽整洁,头发不外露,不化妆,不戴首饰,无传染病和外伤,操作前后按标准要求洗手和消毒。装袋后封袋流转至灭菌工序进行灭菌,间隔时间控制在2h以内。

4.5 灭菌工序的控制标准

规格为100g/袋的灭菌温度121℃,时间控制在25min。规格为50g/袋的灭菌温度121℃,时间控制在20min。从装袋到灭菌期间滞留时间不得超过2h,这样有助于控制微生物的繁殖,提高灭菌效果,防止涨袋的发生。

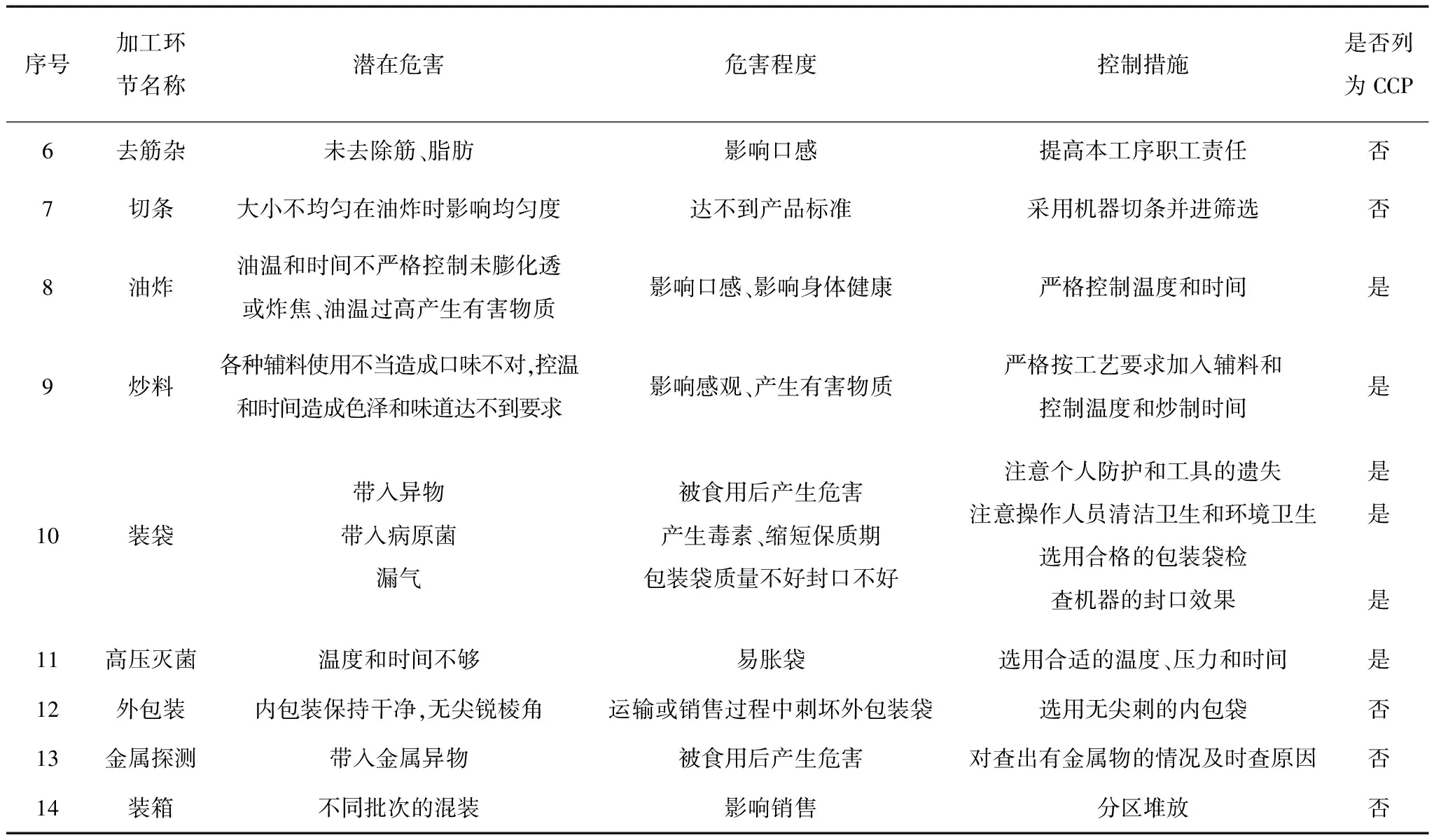

5 HACCP工作计划表

根据果汁牛肉的生产特点,确定了原料购进、油炸、炒制、装袋、灭菌5个关键控制点,确定了各个关键控制点的关键限值(见表2),并对关键控制点进行了合理的设置与监控。

表2 果汁牛肉生产HACCP工作计划

6 结论

果汁牛肉作为一种特色食品,生产企业生产规模不大,食品安全问题容易发生。结合果汁牛肉的生产工艺流程,制定和实施HACCP体系的各项控制措施,必要时将良好生产规范(GMP)和卫生标准操作程序(SSOP)的一些措施加以应用,提高生产企业的风险防控能力,不仅可以大大降低产品的不合格率,而且还可以提高企业的信誉度,从而为企业带来显著的经济效益和社会效益。