核电站高能管道甩击防护中的能量及力学分析

2019-03-05,,,,

,,, ,

(中国核电工程有限公司 河北分公司,石家庄 050000)

0 引言

核电站内高能管道断裂后破坏性极大,介质的喷射反力会使管道产生高速甩动,严重威胁到周围物项正常运行,甚至造成核泄漏。为防止管道破裂带来的不利影响,需要设置防甩击支架对管道进行防护。但在管道破裂后,介质的喷射反力会使管道绕一个局部区域作高速甩动直至与防甩击支架接触,该过程是涉及几何、材料、接触非线性存在下的瞬态动力学问题[1-2]。目前,管道甩击计算方法主要有能量分析法[3]和动力分析法,现工程中多采用动力分析程序对管道甩击过程及支架受力进行计算。刘军良等[4]对管道双端断裂事故工况下的喷射力进行计算,计算结果小于ANSI 58.2简化算法。王春霖等[5]使用LS-DYNA程序建立管道与U型限制件模型,分析了U型限制件的应力应变情况并对甩击力进行计算。孙嘉麟[6]基于ABAQUS/Explicit程序对管道-限制件模型进行数值模拟,考察了管道环向及纵向破口条件下管道的甩击过程。丁凯等[7]通过理论推导和有限元动力分析法对管道的甩击动能进行对比计算。Kurihara等[8-9]通过试验对4 in(101.6 mm)管道在LOCA工况下的甩击过程进行研究,考察了管道悬臂长度、管道与支架间隙对甩击过程的影响,并使用ADINA程序对甩击过程进行模拟计算,模拟结果显示碰撞时间和最大甩击力与试验吻合较好,对管道应变及变形的预测并不理想。徐国飞等[10]通过LS-DYNA程序对H形防甩击支架吸能过程进行模拟分析,并采用静态加载方式对支架进行挤压试验,研究表明支架吸能过程的仿真结果与试验相吻合。

综合上述分析,多数研究基于已有支架形式并侧重对甩击动态过程进行分析。从工程实践看,防甩击支架的特性及设置形式对防甩效果的影响需要进一步考察。另外,计算结果与试验数据之间的验证有待继续深入。本文基于动力分析程序LS-DYNA,结合试验数据对高能管道甩击计算进行准确性验证,考察U型限制件的特性及设置方式对甩击力的影响。

1 有限元建模及设置

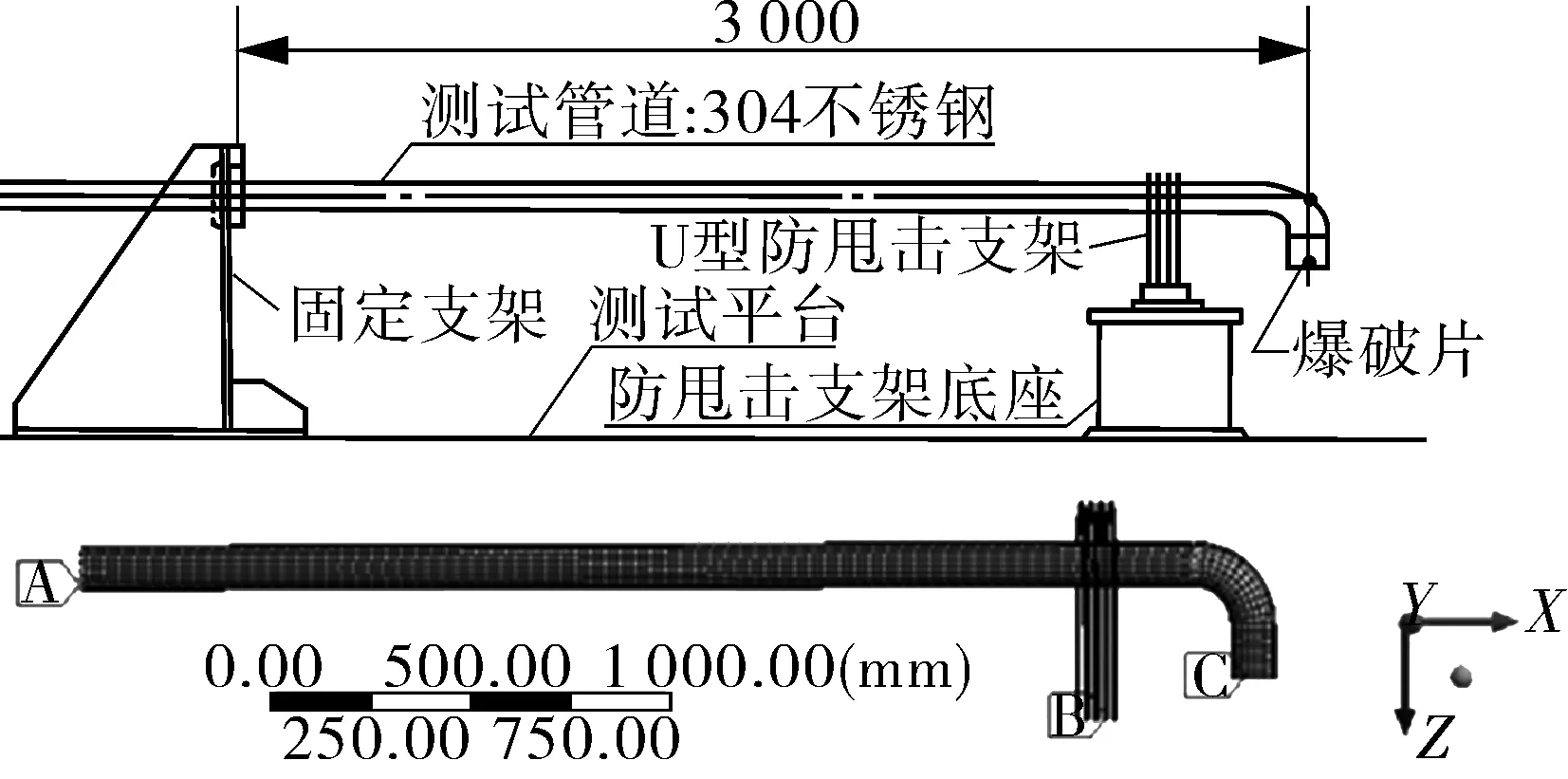

基于非线性动力分析程序LS-DYNA建立管道甩击计算模型,模型尺寸及工况参数均参考Kurihara[8]试验数据,管道及U型限制件有限元模型如图1所示。

图1 U型支架模型

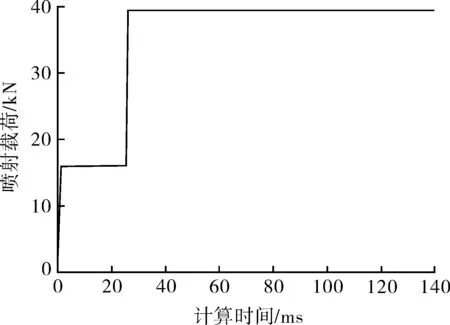

该甩击-防护系统设置4个8 mm直径的U型支架,支架间距25 mm,支架与管道间隙为100 mm。采用Solid 186实体单元建模,在管道A端及U型支架B端设置固定约束,管道C端断口处施加实测喷射载荷,载荷-时程关系如图2所示。考虑到管道支架接触面之间会发生法向分离,接触类型设置为无摩擦接触。管道与支架材料均为304不锈钢[8],为了反映真实材料的应变强化特性[11],使用双线性等向强化模型模拟材料特性,其参数见表1。

图2 载荷-时程关系曲线

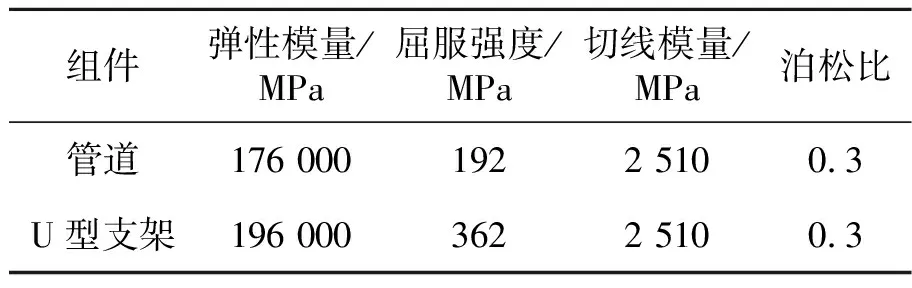

组件弹性模量/MPa屈服强度/MPa切线模量/MPa泊松比管道176 0001922 5100.3U型支架196 0003622 5100.3

2 甩击过程分析和计算准确性验证

2.1 位移分析

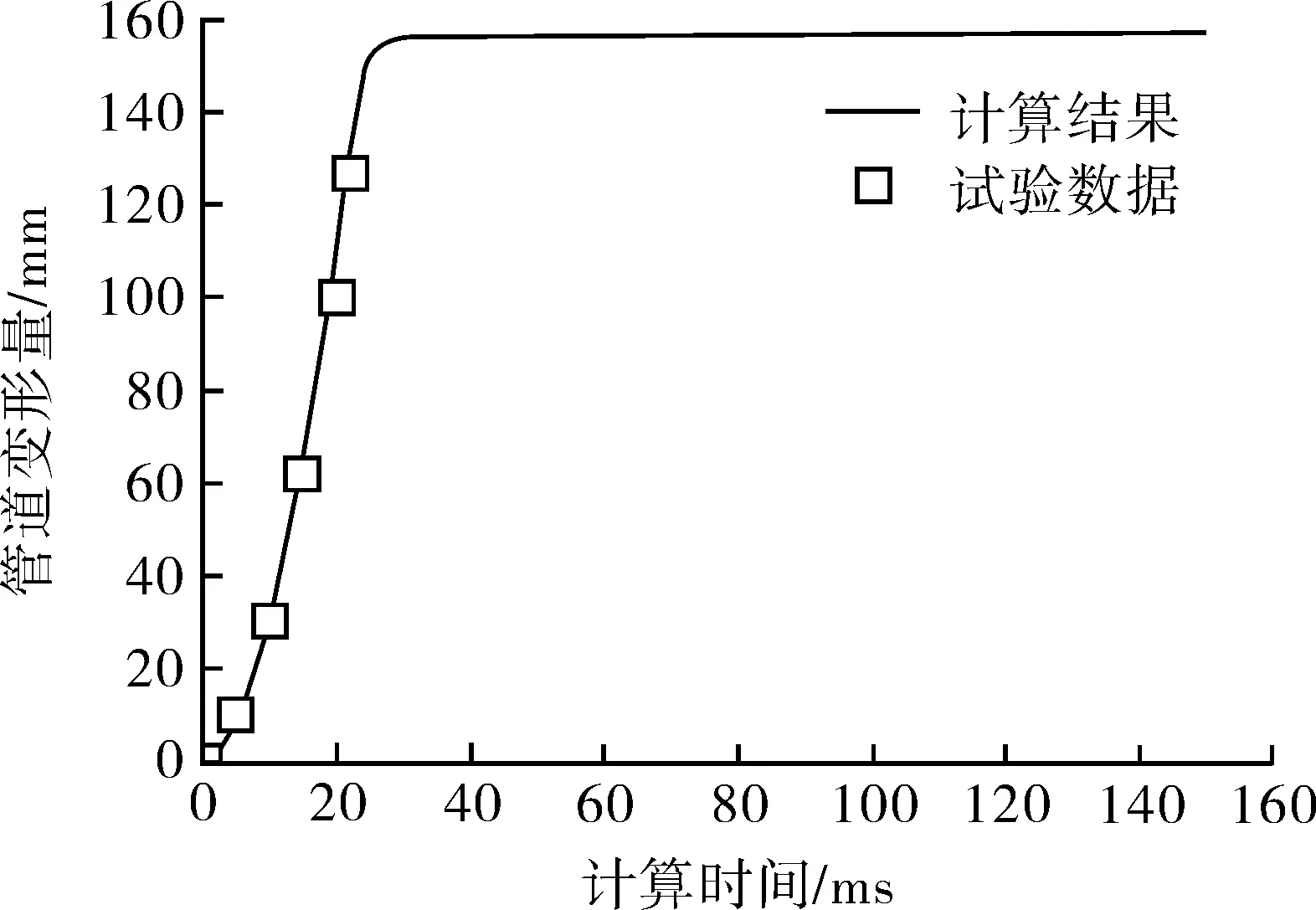

为保证管道甩击过程达到稳定,计算时间设置为150 ms,计算步数设定为52个子步。通过U型支架根部的受力获取管道最大甩击力,并调取管道在限制件位置上的形变量。管道在支架位置处的形变时程曲线见图3,可以看出计算结果与试验数据吻合较好。管道形变量随时间增长而增大,在33 ms时达到最大值并稳定在155 mm。

图3 管道与支架接触处的形变-时程曲线

2.2 甩击力分析

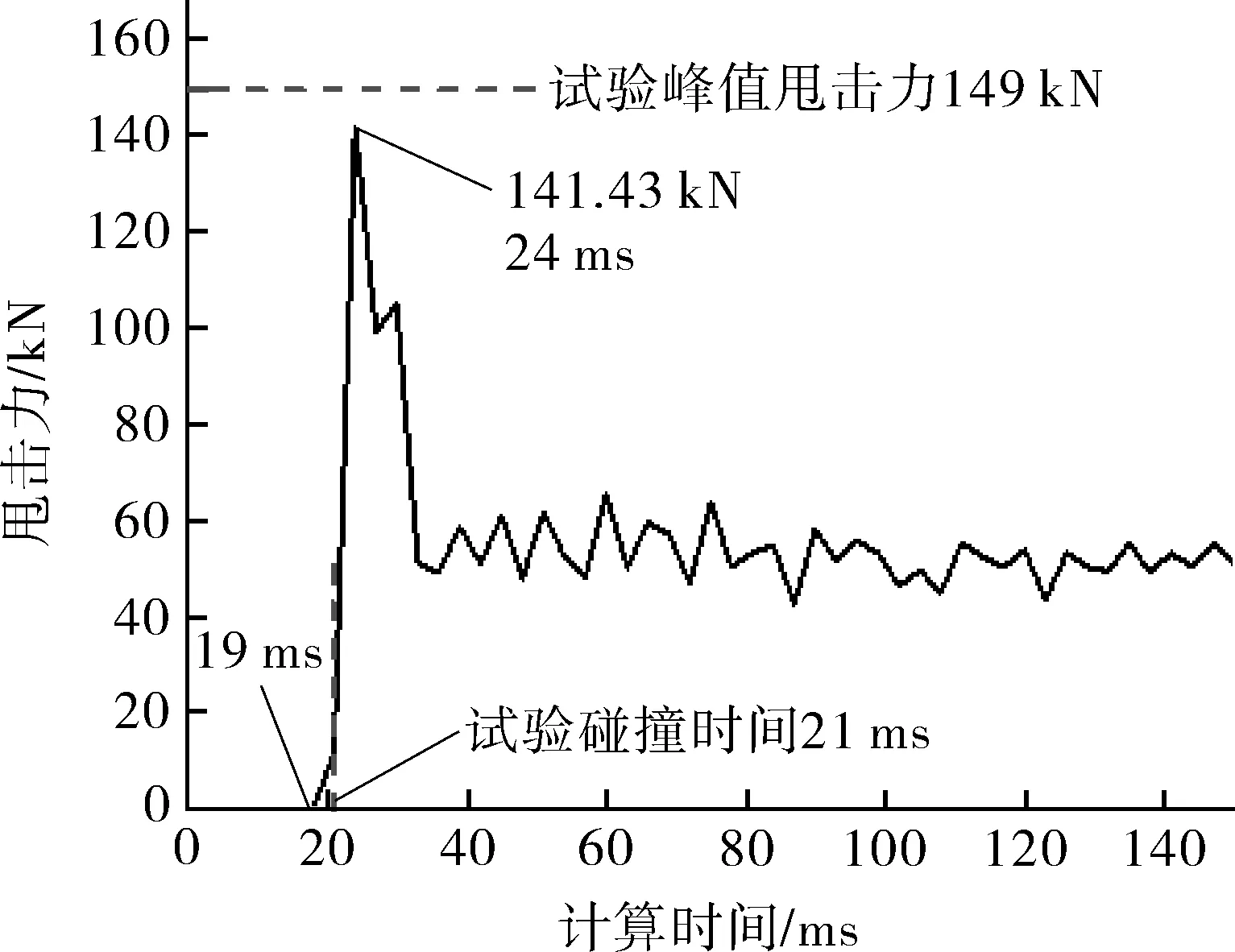

图4示出所提取的甩击力-时程曲线。

图4 甩击力-时程曲线

从图4可看出,在19 ms时管道与支架发生碰撞,在很短时间内甩击力达到最大值141.43 kN,随后快速降低并在40~60 kN范围内波动。试验测得的最大甩击力为149 kN,碰撞时间21 ms,相对误差分别为5.1%和9.5%。计算误差可能与模型和试验装置吻合程度以及计算步长的设置有关。对于管道甩击问题,管道变形是甩击过程最直观的体现,关系到管道自身塑性变形。最大甩击力是防甩支架强度评定的关键,同时也关系到高能管道的防护效果。由图4可以看出,模拟结果与试验数据吻合较好,因此将上述模型及设置应用于工程计算具有足够准确性。

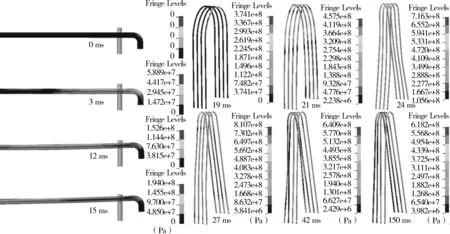

2.3 应力分析

为更直观地分析管道甩击过程以及支架受力情况,调取了管道及支架在各时刻的von Mises应力云图如图5所示。在0 ms时管道未发生破裂,整个系统处于静止状态;在3 ms时,管道断面产生的喷射力推动管道有向上的运动趋势,并在U型箍附近区域产生较大的应力,随着喷射力作用时间增长管道变形明显增加,最大应力区域逐渐转移至管道固定端部;在19 ms时,管道与U型箍产生碰撞并带动支架一起移动,系统中最大应力也转移至U型箍顶端并由顶端向两侧扩展;在24 ms时,U型箍产生明显纵向变形,应力在根部达到最大值,此时支架受力即为最大甩击力;随着甩击过程的继续,U型箍受力达到稳定,U型箍与管道接触处应力较大。可以看出,靠近管道断裂端处的U型箍应力明显高于远端处,4根U型箍未能完全发挥其防甩吸能能力。因此,U型限制件的特性及设置方式对管道甩击的防护效果有待进一步研究。

图5 不同计算时间下von Mises应力分布

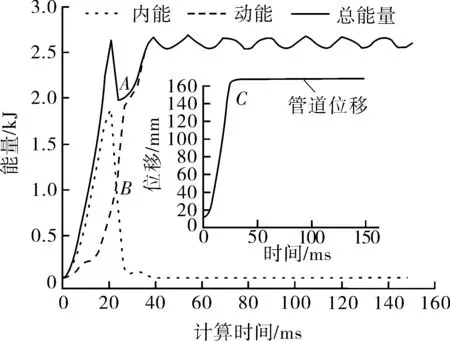

2.4 能量分析

管道在甩击过程中的能量-时程曲线如图6所示,同时调取了管道在限制件处位移以供参考。管道总能量包含了甩击产生的动能和内能,其中总能和内能均随甩击时间增加而增大、并在达到最大值后在小范围内平稳波动,总能量在A点产生急剧降低现象。管道动能随时间增长而增大,并在达到最大值后迅速降低至零,其中动能时程曲线与内能在B点产生交叉。结合时程曲线可知,管道与支架碰撞前,喷射力持续对管道做功并转化为内能和动能,当支架与管道接触后,由于喷射力作用使两者共同运动,经过短暂时间后限制件与管道速度降低至0 m/s。此时,管道的总能量等于管道在甩动过程中积累的内能。值得注意的是,总能量达到最大值之后在A点产生极小值,而在该时刻动能与内能曲线产生交叉于点B,两点均处在24 ms附近,此时甩击力达到峰值。因此,最大甩击力出现在管道内能与动能相同时,即总能量达到极小值的时刻。

图6 管道能量随时间变化曲线

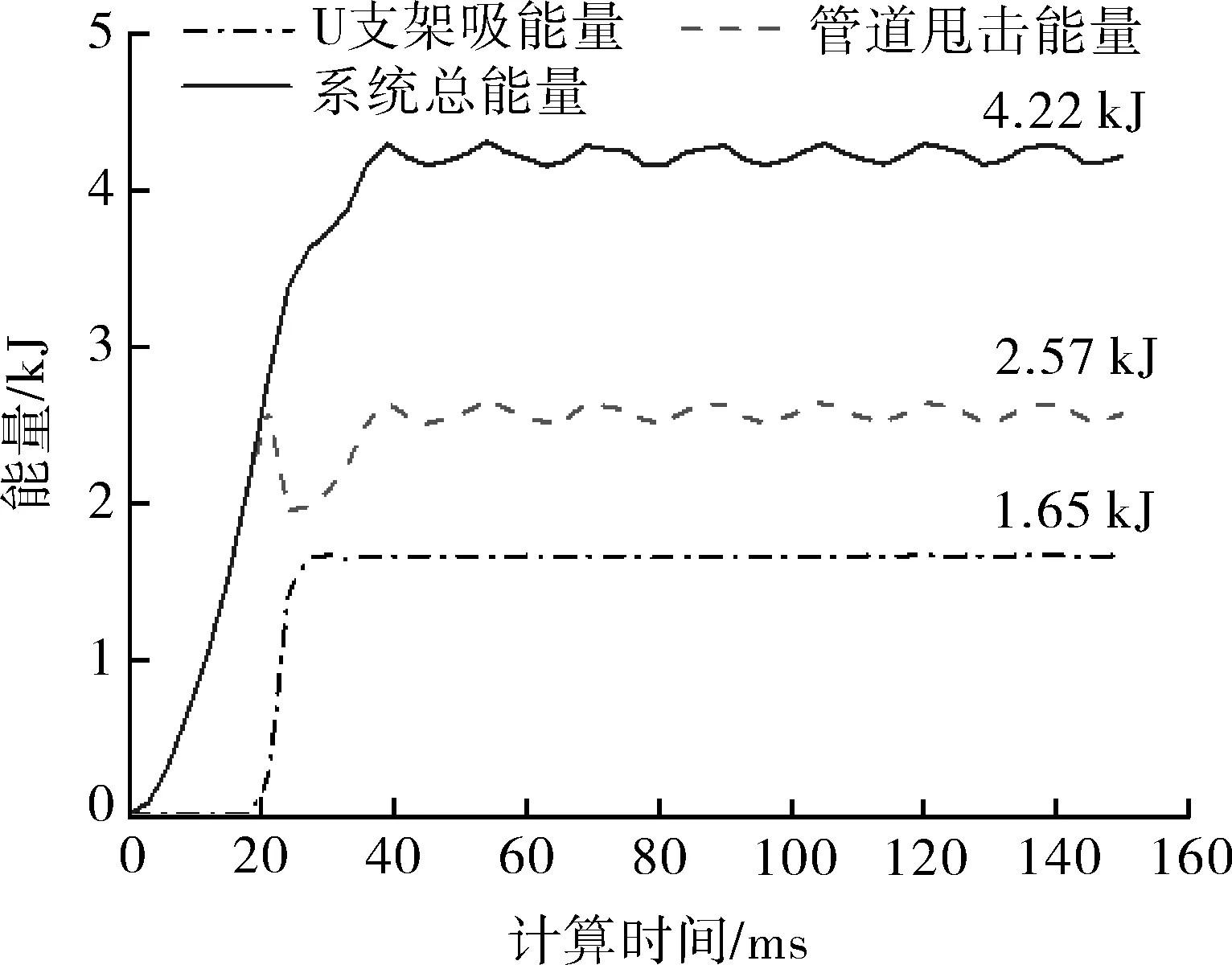

甩击过程中管道、U型支架以及系统的总吸收能量-时程曲线如图7所示,可以看出,能量均随时间增长而增大,并在最高值时达到稳定。结合图6可知,甩击达到稳定阶段后动能减小为零,管道和支架的能量均为甩击所积累的内能即应变能。对于本例,管道应变能量大于支架所吸收的能量。系统的沙漏能与内能相比为5.3%。

图7 能量时程曲线

2.5 强度分析

本节通过RCC-M ZF中D级准则工况下的分析方法对支架进行力学分析。对于防甩击支架,其功能是防止管道破裂发生甩击对周围物项造成破坏。支架自身在甩击过程中,须保证其不发生弹性失稳或弹塑性失稳破坏,但不需要保证其可重复使用。

通过系统的弹性分析对支架一次应力进行评价,弹性分析要求一次应力小于屈服强度与0.7倍抗拉强度的最小值。通过计算,该支架最大一次应力为320.59 MPa,满足应力限值。

3 U型支架防甩性能分析

3.1 能量分析

(a) (b)

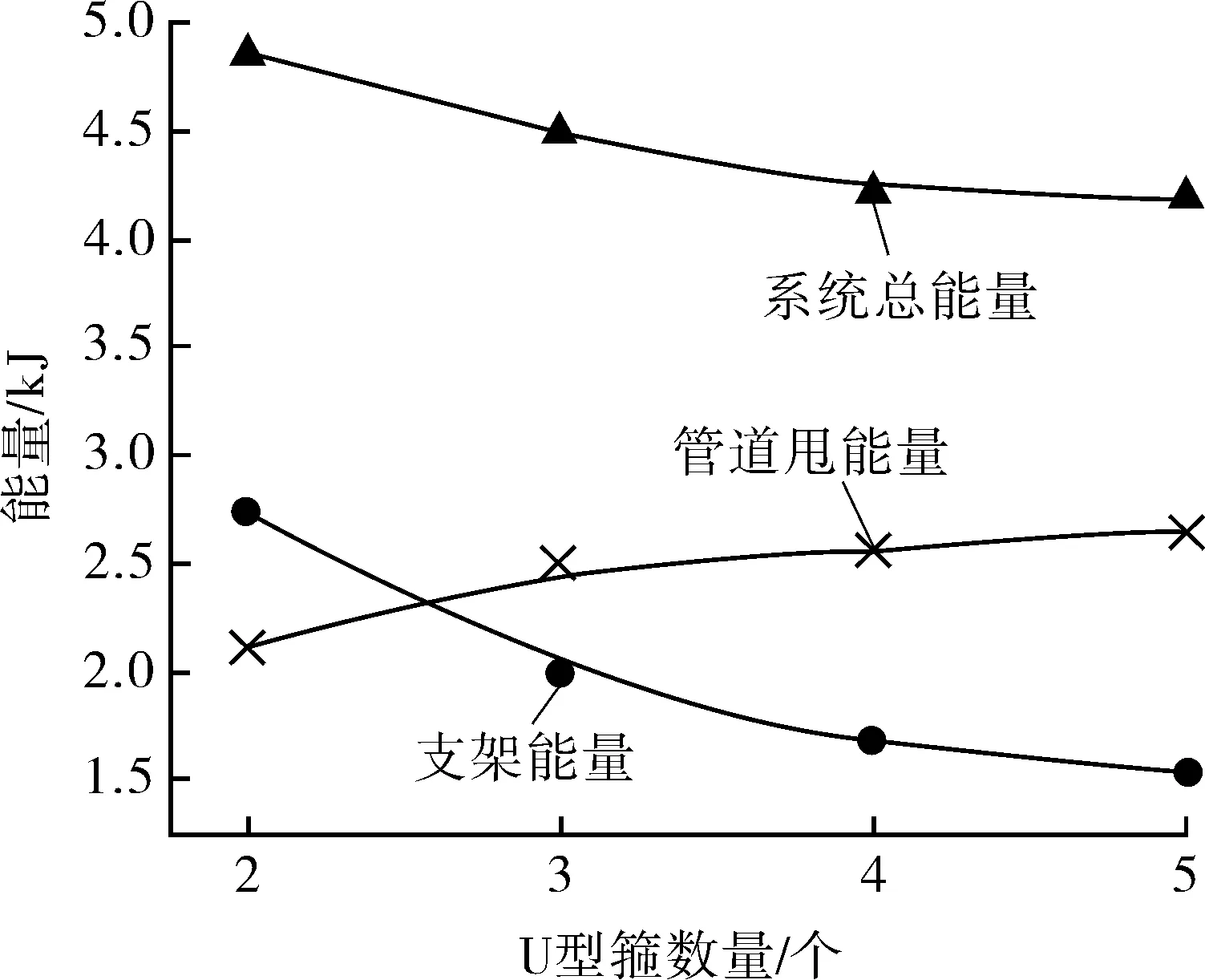

图8 U型箍数量对系统能量和位移的影响曲线

采用第2节中的喷射力输入并保持U型箍间距为25 mm,考察U型箍设置数量对支架防甩性能的影响。图8(a)示出了U型箍数量对支架和管道吸能性能的影响,数据均取自45 ms后能量达到稳定的数值,其中系统总能等于U型箍吸能与管道能量之和;图8(b)示出管道裂口及支架位移随U型箍数量变化曲线(当设置一个U型箍时计算不收敛)。由图8可以看出,随着U型箍数量增加,裂口位移及支架位移均减小,因此喷射力对系统做功和支架变形吸收的能量均减小。由于支架能量相比系统总能量减小得更多,因此,管道能量随U型箍数量增加呈增长趋势。

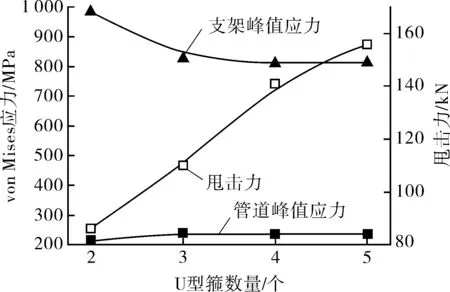

图9示出甩击过程中管道和支架的峰值应力(计算时程范围内的最大应力)以及甩击力随U型箍数量变化曲线。峰值应力即甩击过程中出现的最大应力,甩击力为支架整体在甩击过程中受到的作用力。可以看出,增加U型箍数量会使甩击力增加,但可以降低支架的峰值应力,管道的峰值应力基本保持不变。综合图8,9可以看出,U型箍数量过少会导致强度不满足;U型箍数量过多会导致甩击力增大、支架吸能效果减弱。因此,在保证峰值应力满足强度要求的条件下,尽量减少U型箍数量可提高支架吸能性能并降低甩击力。

图9 系统受力状况随U型箍数量变化规律曲线

3.2 U型箍间距

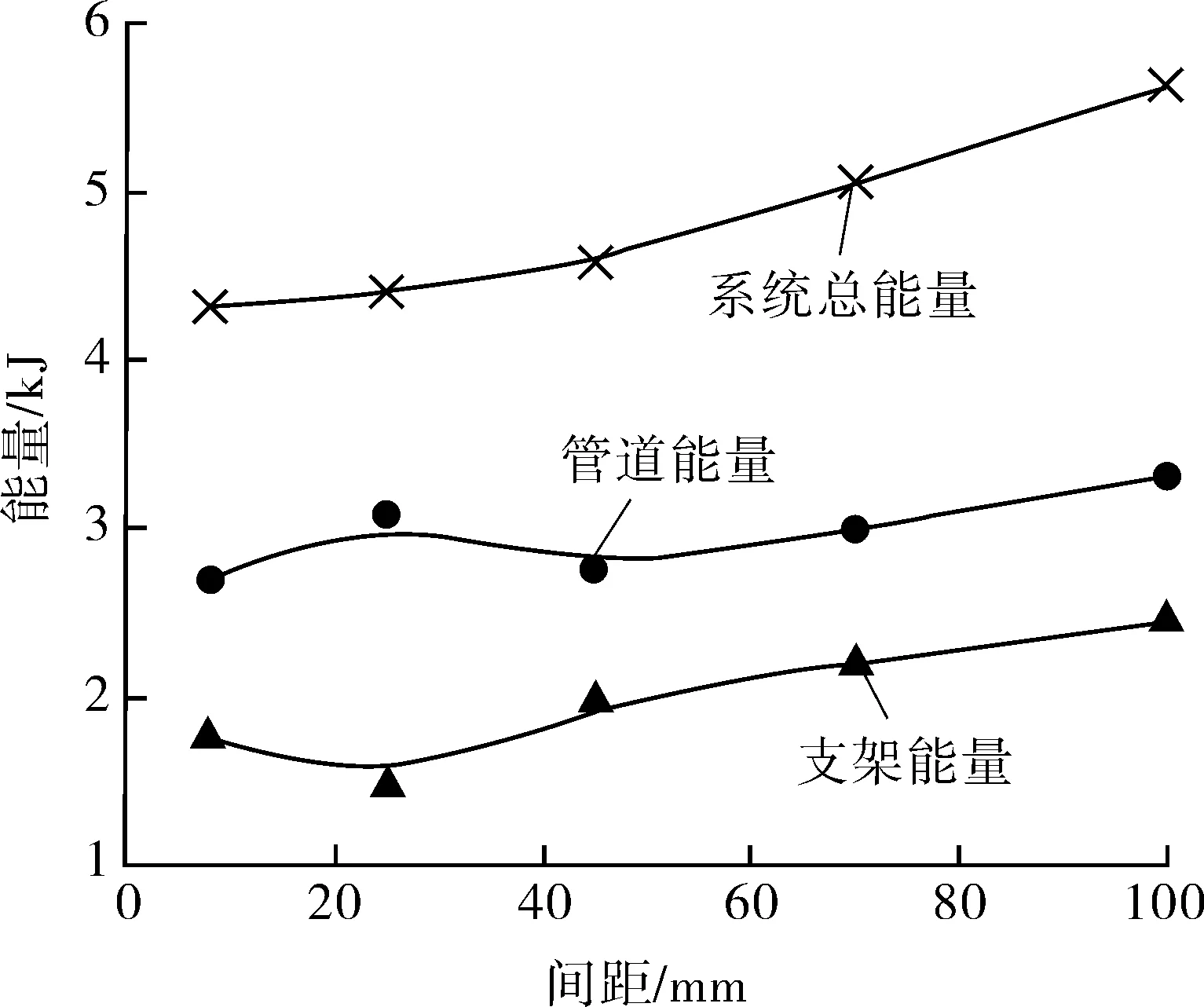

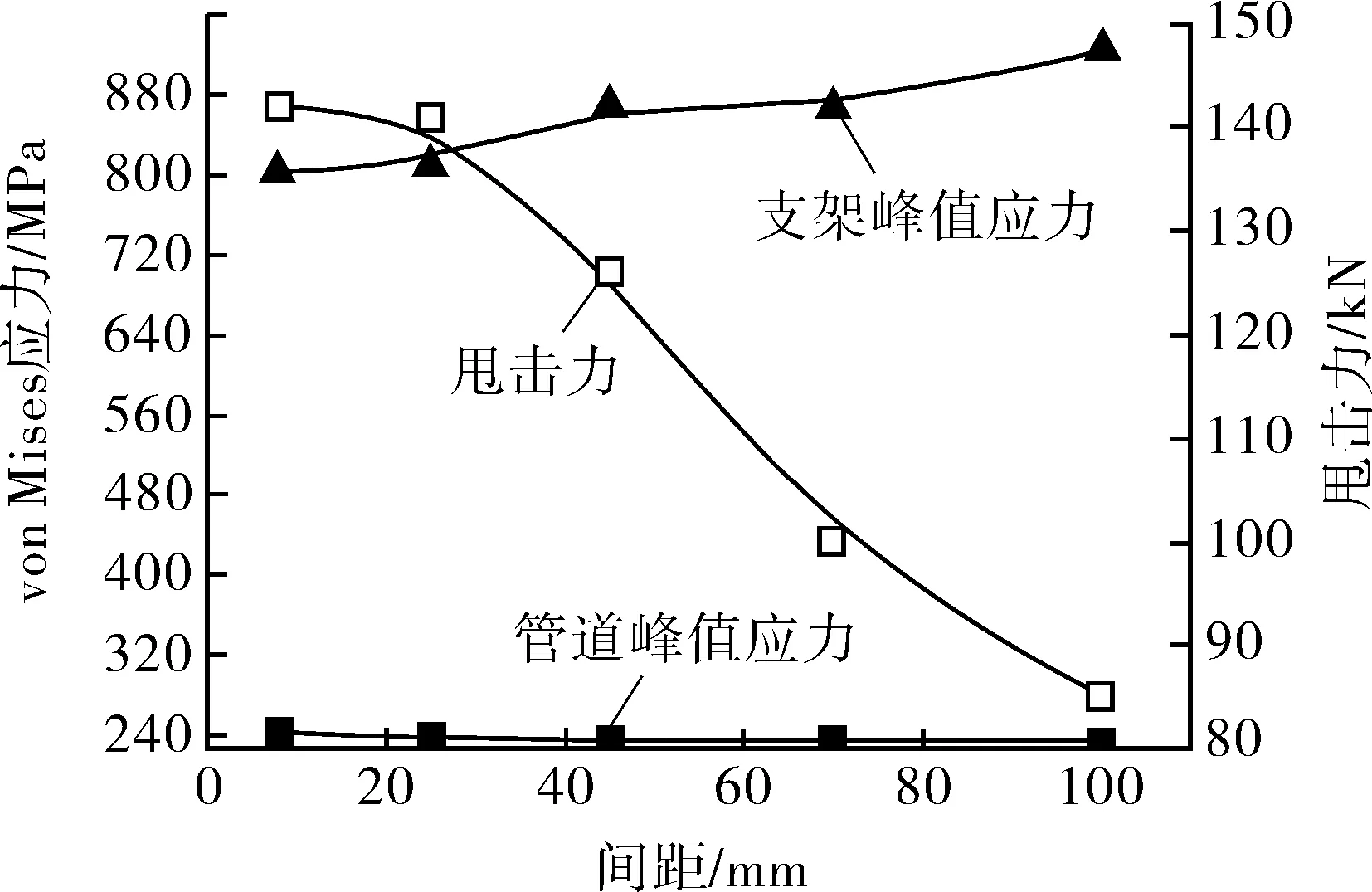

在保证与第2节中的相同试验设置后,考察了U型箍设置间距对甩击过程的影响,计算结果如图10所示。图10(a)示出间距对管道及支架吸能性能的影响,可以看出,U型箍和管道能量均随间距增加而增大。图10(b)示出峰值应力和甩击力随间距变化曲线。可以看出,间距增大使支架峰值应力增大、甩击力减小,而管道峰值应力变化不大。因此,增大间距可有效减低支架承受的甩击力,但同时会提高支架峰值应力,因而需要对应力评定后进行综合选择。

(a)

(b)

3.3 U型箍直径

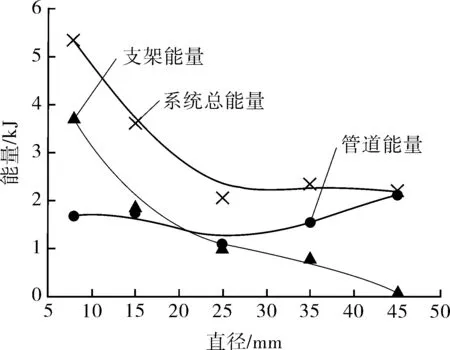

为进一步考察U型箍属性对甩击过程的影响,本节采用单根U型箍进行计算,并将喷射力设为恒定值20 kN。计算考察U型箍直径变化对甩击过程的影响,其结果如图11所示。

从能量变化看,支架能量随直径增大而减小,管道能量随着直径增大,先微弱减小后增加。这是因为随着U型箍直径的增大,支架刚性增强,对甩击能量的吸收减弱。因此,甩击能量大部分被管道自身吸收。从受力来看,管道峰值应力在直径25 mm以内保持不变;直径超过25 mm后,随直径增加逐渐增大,而支架峰值应力随直径的增加单调递减;当直径大于35 mm时,管道峰值应力大于支架峰值应力。甩击力随直径的增加先增大后减小。

(a) (b)

图11 U型箍直径对系统能量和受力的影响曲线

因此,在选择单根U型箍时,增加直径可以改善支架受力但会引起管道应力恶化,需结合U型箍许用应力选择合适的直径,也可以通过增加U型箍数量降低支架应力。

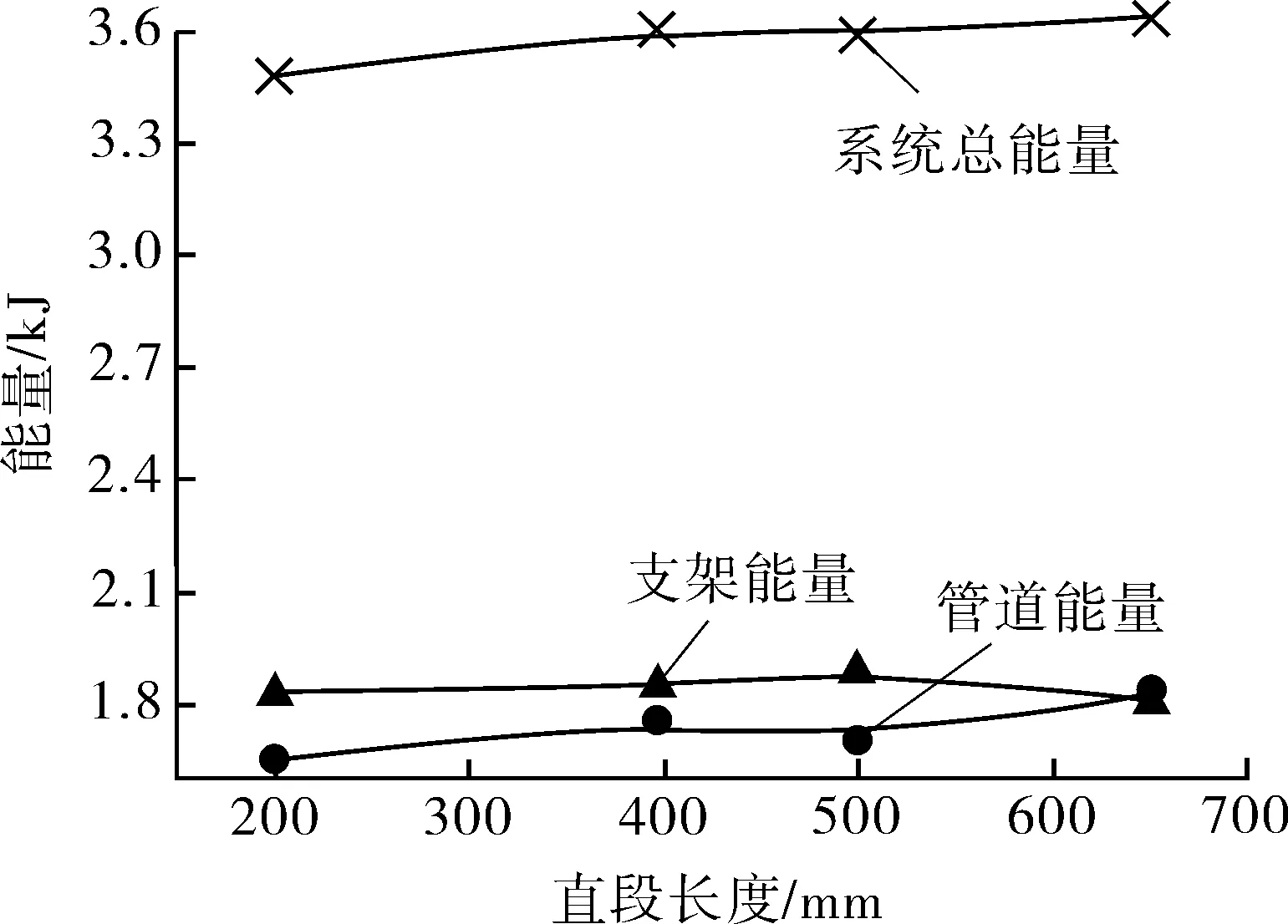

3.4 U型箍直段长度

U型箍由2个直段和1个半圆段组成,本节研究了直段长度对管道甩击过程的影响,结果如图12所示。可以看出,管道及支架能量随直段长度变化并不明显,系统总能量有微弱增加。从受力来看,随着直段长度增加、甩击力持续减小,支架峰值应力先减小、后稳定不变,管道峰值应力基本保持平稳。因此,在空间允许条件下增加U型箍直段长度,可以有效降低支架甩击力和峰值应力。

(a) (b)

图12 U型箍直段长度对系统能量和受力的影响曲线

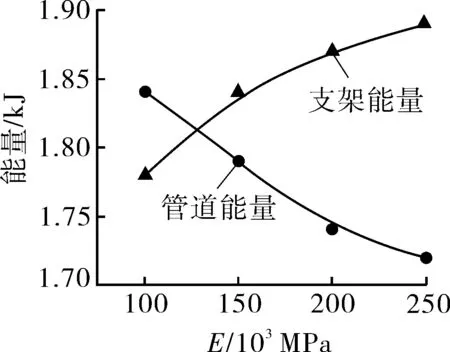

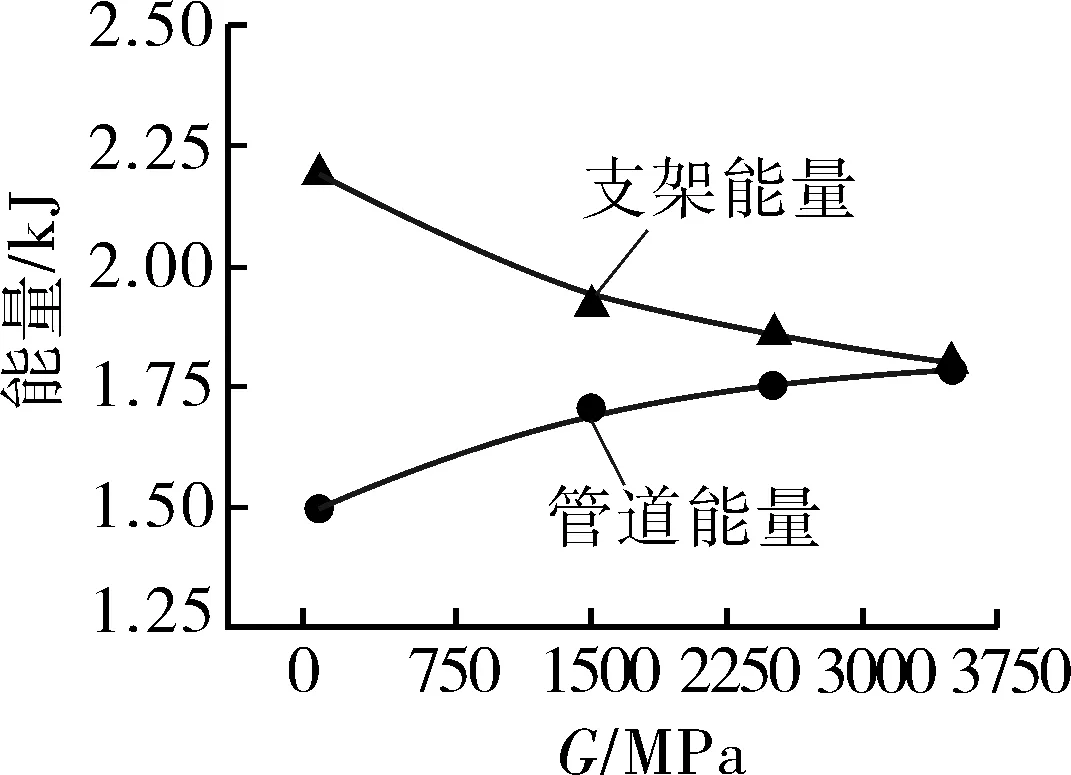

3.5 U型箍材料

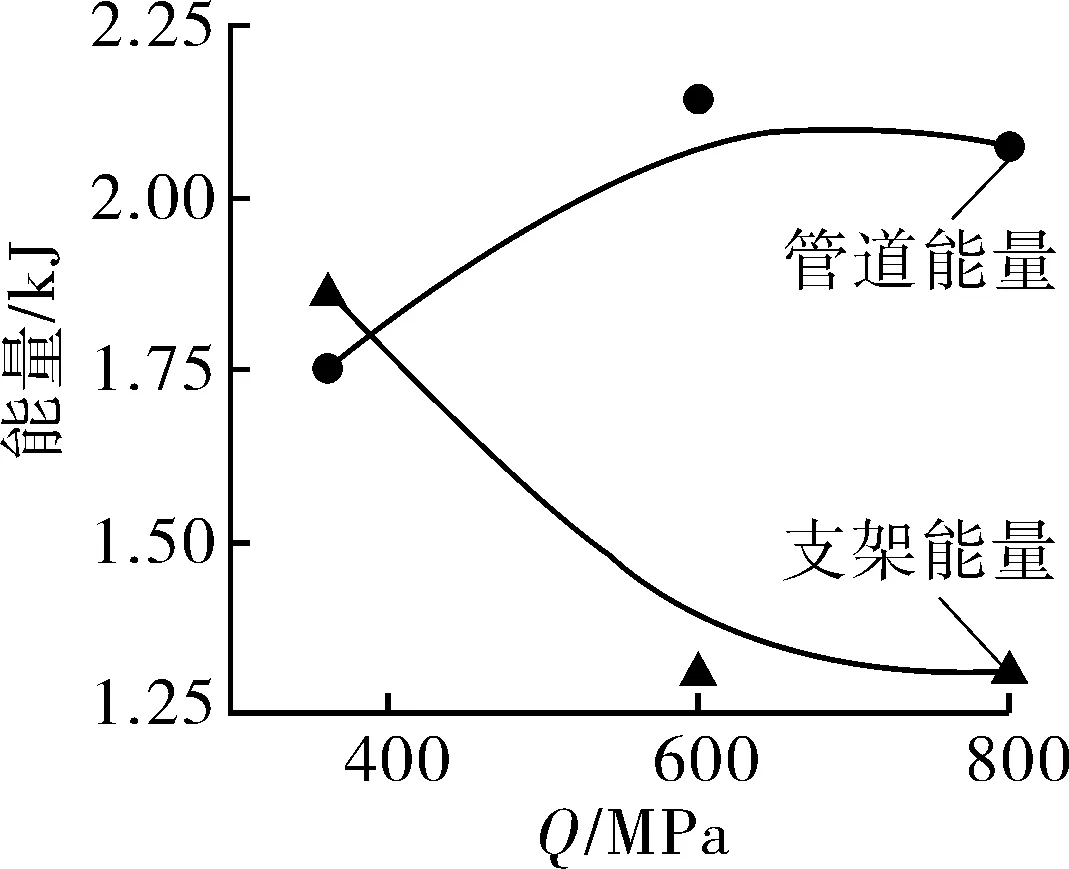

U型防甩击支架通常为不锈钢材质,具有较高的强度及塑性,因此材料性能关系到防甩击效果。本节考察材料弹性模量(E)、剪切模量(G)以及屈服强度(Q)3个指标对甩击过程中能量和应力的影响。图13示出材料性能对管道和支架吸能性能的影响,可以看出,管道和支架的能量变化呈相反趋势。增加材料弹性模量、降低剪切模量或屈服强度均可以提高支架的吸收能量,相应地可以减小管道能量。

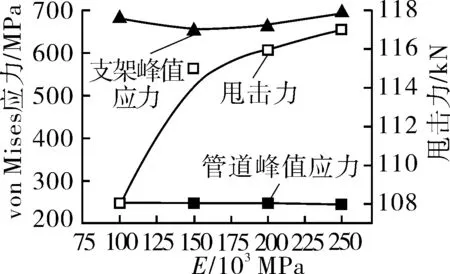

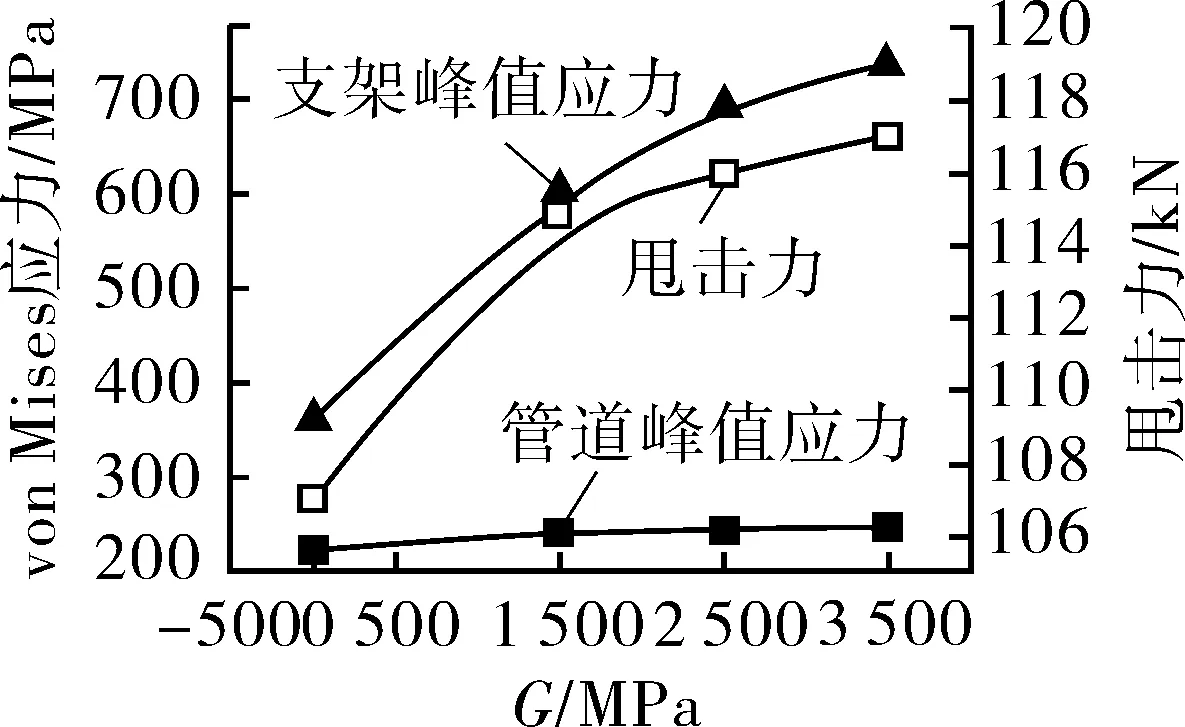

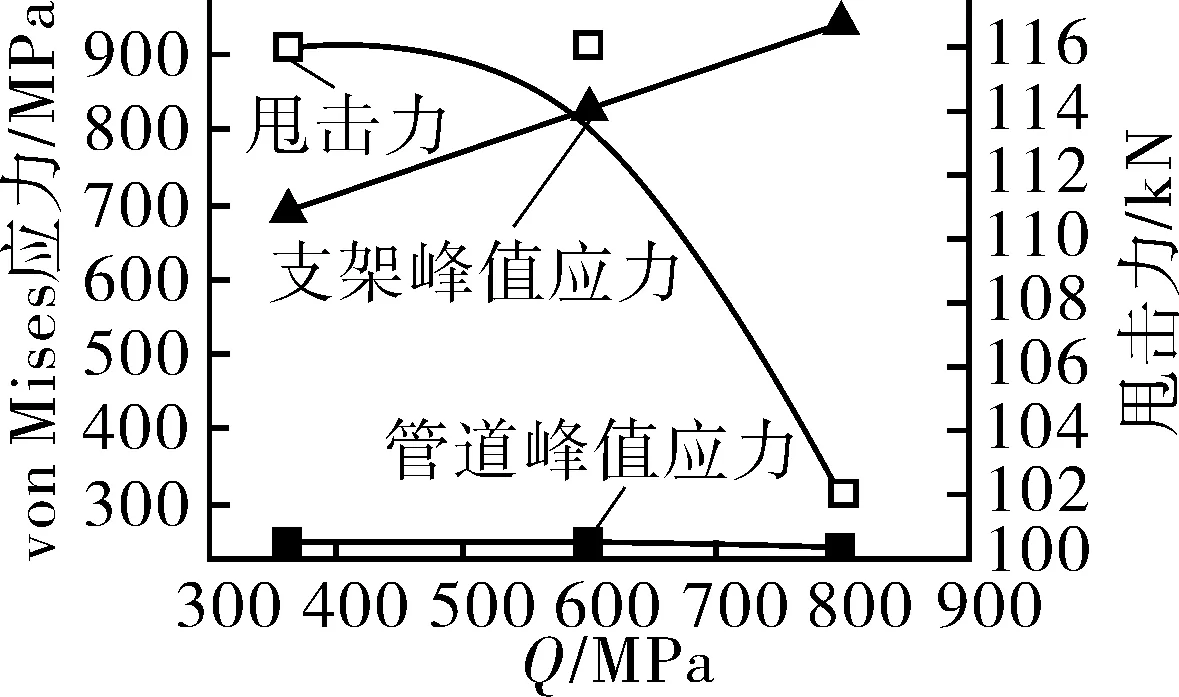

峰值应力和甩击力随材料参数变化曲线如图14所示。可以看出,3个材料参数对管道峰值应力影响均不大。随着材料弹性模量的增大,支架峰值应力呈现先减小、后增大趋势,剪切模量或屈服强度的降低均可使支架峰值应力减小。故减小弹性模量或剪切模量、提高屈服强度均可降低甩击力。从能量角度看,提高弹性模量、减小剪切模量或屈服强度,可提高支架吸能性能;管道峰值应力对上述材料参数变化不敏感。可以看出,降低材料剪切模量,可以使材料较早进入塑性区,并实现对甩击动能的吸收,因此可以有效提高支架吸能性能并改善受力。

(a)

(b)

(c)

图13 材料性能对甩击系统能量的影响曲线

(a)

(b)

(c)

图14 材料性能对甩击系统受力状况的影响曲线

4 结论

利用动力分析程序对管道甩击过程进行计算,通过与试验数据对比验证了计算的准确性,并分析了U型防甩击支架设置方式、材料属性对防甩性能的影响。主要研究结论如下。

(1)在保证峰值应力满足强度要求的条件下,尽量减小U型箍数量可提高支架吸能性能并降低甩击力。增大间距可有效减低支架承受的甩击力,但同时会提高支架峰值应力,因而需要对应力评定后进行综合选择。

(2)增加U型箍直径可以改善支架受力但会引起管道能量增加、应力恶化。空间允许条件下增加U型箍直段长度,可以有效降低支架甩击力和峰值应力。

(3)材料性能如弹性模量、剪切模量和屈服强度的变化会引起系统能量变化,其中管道和支架能量变化呈相反趋势。降低材料剪切模量,可有效提高支架吸能性能并改善受力;减小材料屈服强度,可降低支架峰值应力并提高吸能性能,但会导致甩击力增大;弹性模量降低,可使甩击力减小,但降低了支架的吸能效果。

对于防甩击支架,尽量保证甩击动能被支架吸收,并保证其强度。在设置U型防甩击支架时,可从U型箍形式、数量和材料等方面结合支架应力水平综合考虑。