成品油输送用X60感应加热弯管开裂原因分析

2019-03-05,,,,,,,

, ,,,,,,

(1.中国石油集团石油管工程技术研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 100101;3.中石油管道有限责任公司 西气东输分公司银川管理处,银川 750001)

0 引言

在某成品油管道工程全长20 km的管道上进行使用前的水试压工作时,当压力升至11.9 MPa后开始稳压,在前4 h稳压过程中施工单位发现压力表存在少量压降,但并不明显,随后在24 h的严密性试压过程中总共压降为0.6 MPa,之后每4 h约产生0.1 MPa压降,最终确定该段管道存在漏压。经过90多天的不断补压、分段、开挖疑似点,最终将泄漏点找到,泄漏点位于某一感应加热弯管弯曲段外弧侧,该弯管规格∅457 mm×9.5 mm,材料为X60,弯曲半径为6D,母管为高频电阻焊管,生产检验标准执行CDP-S-OGP-PL-016-2011-2《油气管道工程感应加热弯管通用技术条件》。本文对该弯管开裂原因进行分析。

1 宏观检验

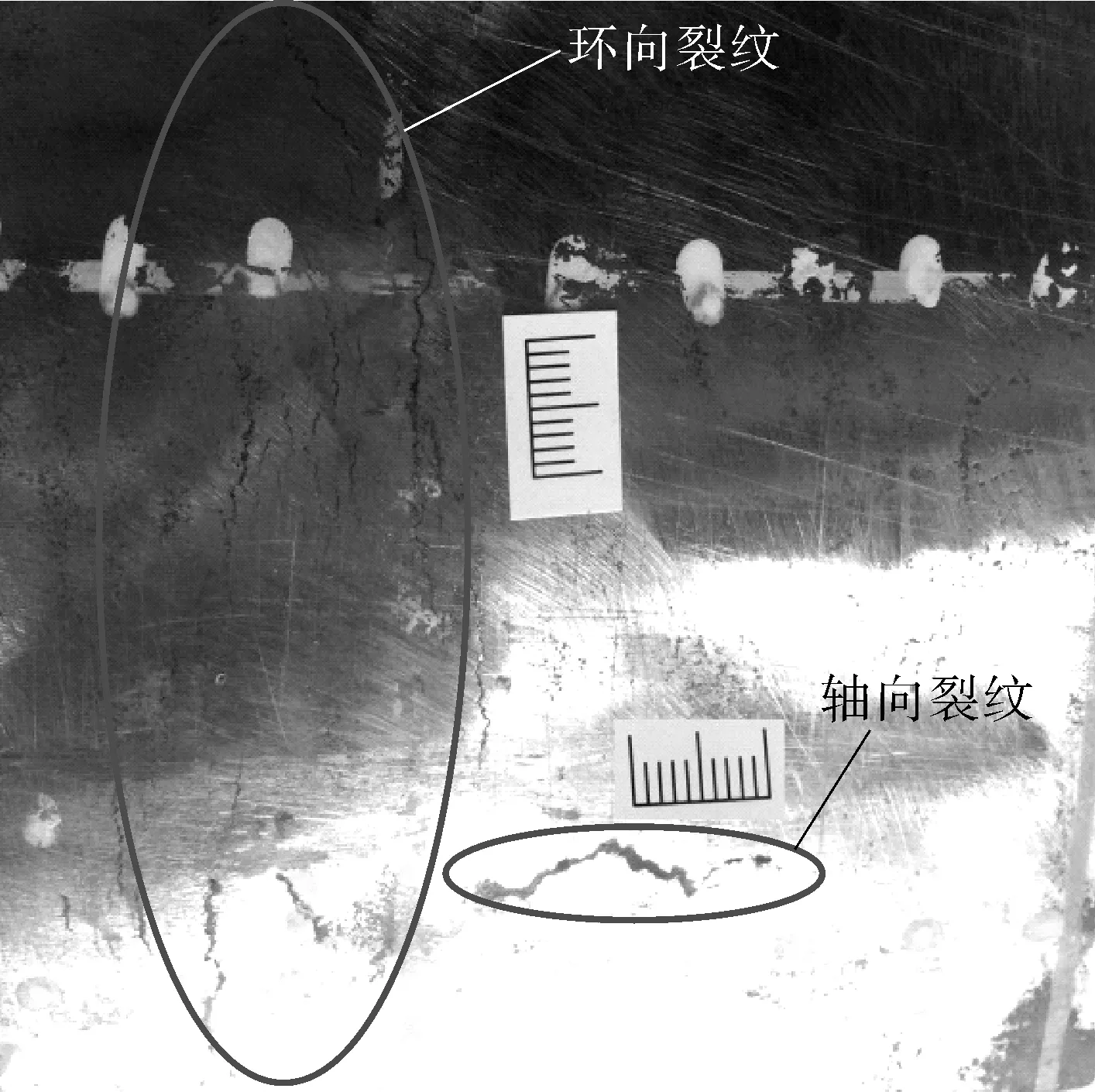

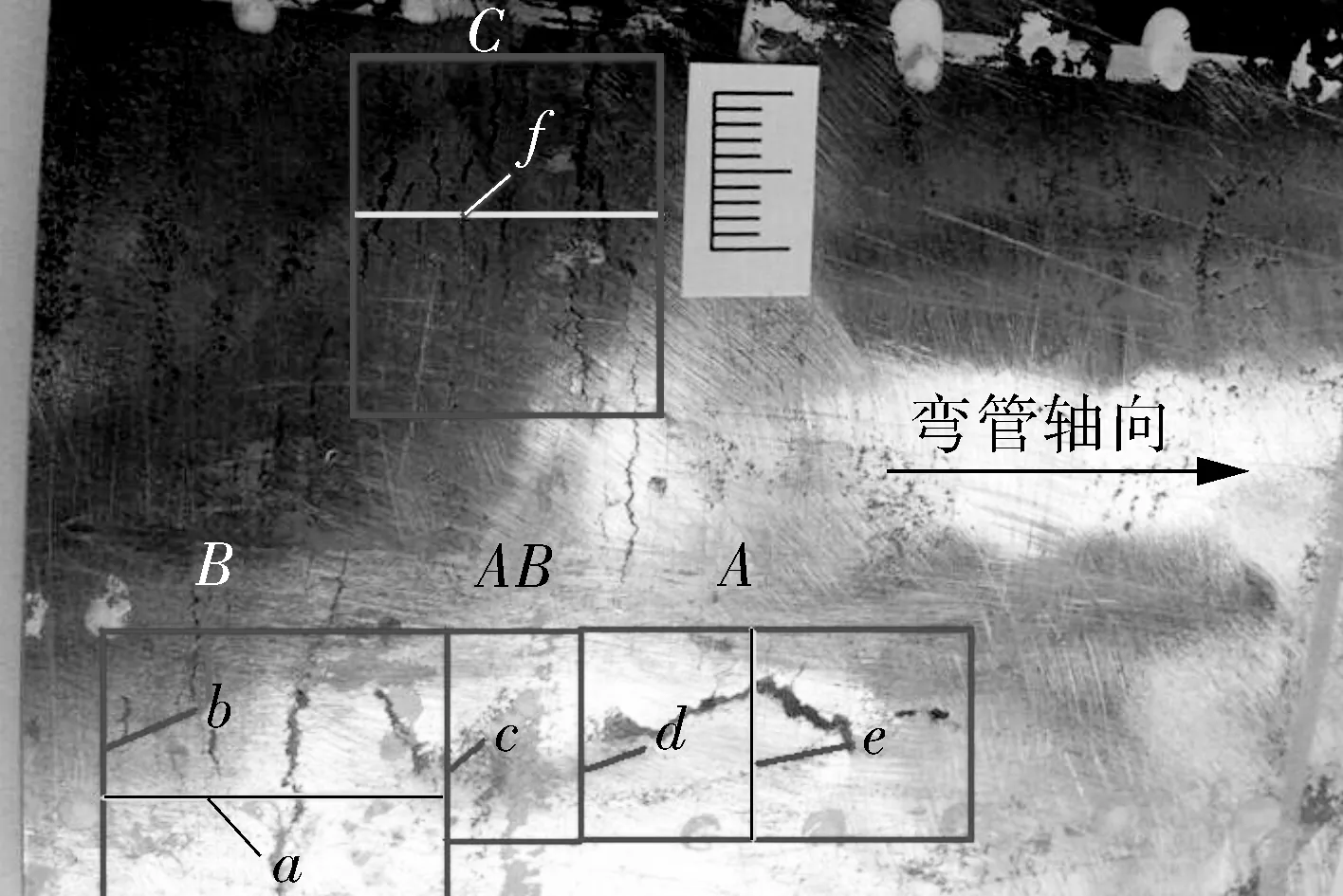

图1为泄漏弯管的宏观照片,弯管总长约2 700 mm,泄漏处距管线环焊缝约800 mm,位于弯曲段外弧侧。弯管泄漏处存在一条长度为23 mm的轴向裂纹,以及由许多细小的裂纹组成的长度约100 mm环向裂纹群,如图2所示。

图1 开裂弯管照片

图2 弯管表面环向及轴向裂纹照片

2 理化性能检验

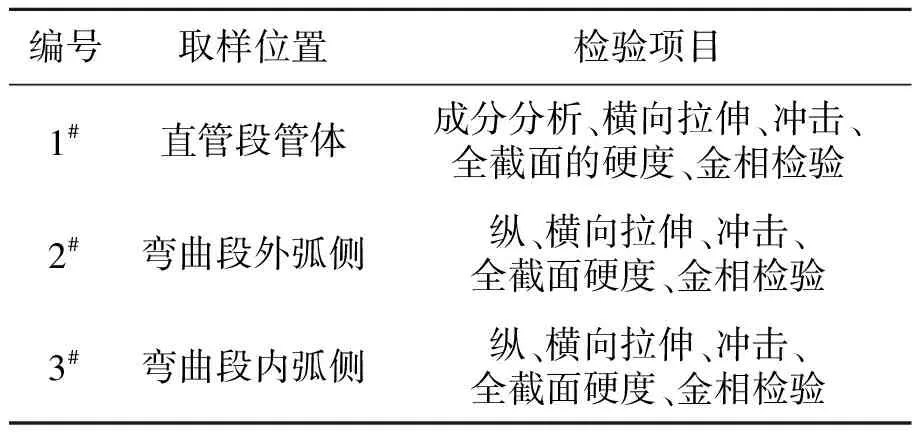

按照标准要求,对该弯管的直管段和弯曲段管体进行了成分分析、力学性能、金相检验,检验内容及取样部位见表1。所有理化检验试样均在弯管未开裂部位取样。

表1 理化性能检验取样位置及检验项目

2.1 化学成分分析

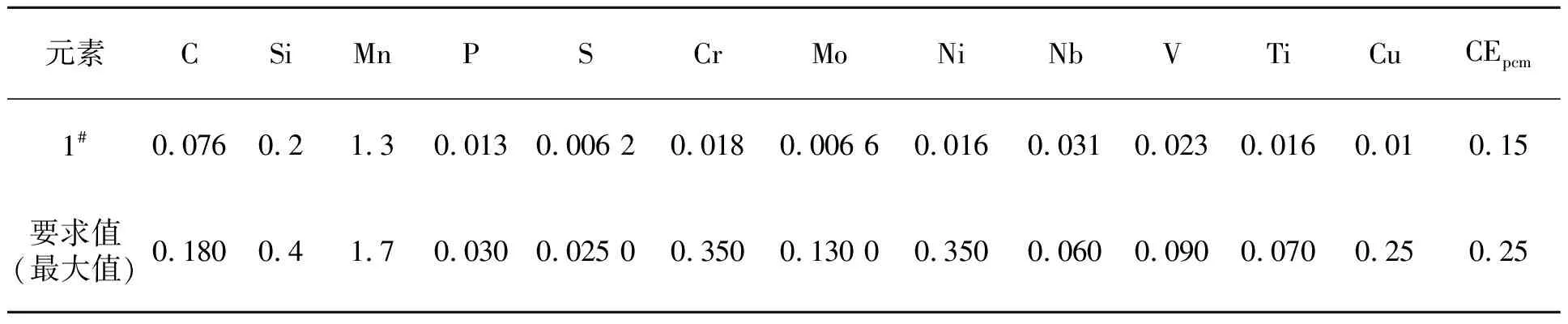

利用ARL 4460直读光谱仪,在直管段管体上取样进行化学成分分析,分析结果如表2所示。结果显示其化学成分符合标准要求。

表2 管体化学成分分析结果 %

2.2 力学性能试验

对弯管直管段及弯曲段进行了拉伸试验、夏比冲击试验,维氏硬度试验。弯曲段内、外弧侧拉伸强度、冲击韧性及维氏硬度试验结果均高于直管段试验结果,如图3所示。其中,内、外弧侧屈服强度(标准要求:屈服强度415~565 MPa)及维氏硬度(标准要求:≤255 HV10)试验结果均超过标准上限要求。

2.3 金相分析

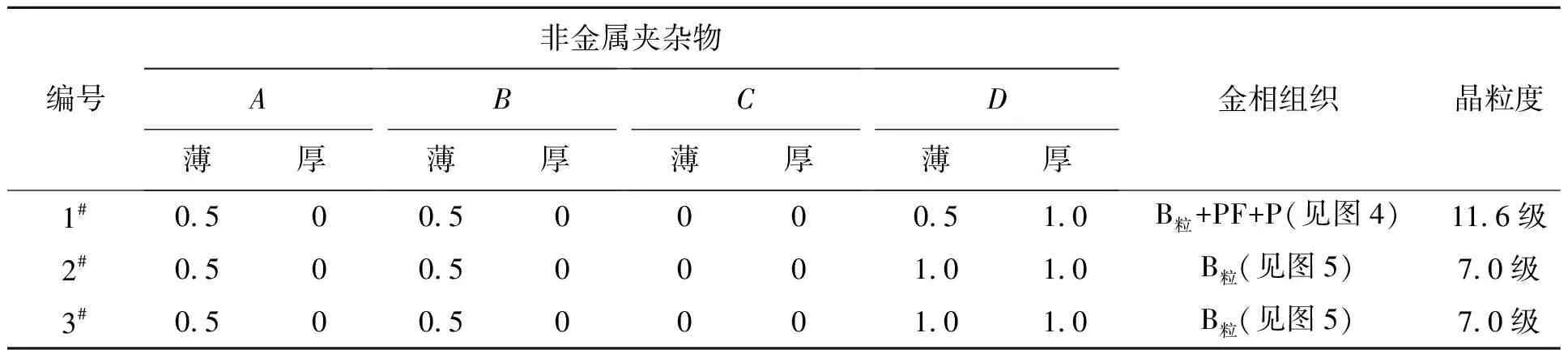

利用MEF4M金相显微镜及图像分析系统对弯管母材不同部位试样进行金相分析,结果如表3所示。

图3 直管段与弯曲段横向性能对比

编号非金属夹杂物A薄厚B薄厚C薄厚D薄厚金相组织晶粒度1#0.500.50000.51.0B粒+PF+P(见图4)11.6级2#0.500.50001.01.0B粒(见图5)7.0级3#0.500.50001.01.0B粒(见图5)7.0级

注:B粒-粒状贝氏体;PF-多边形铁素体;P-珠光体;标准要求晶粒度优于6级

图4 直管段金相组织

图5 弯曲段内、外弧侧金相组织

3 弯管开裂部位检验分析

对弯管开裂区域进行解剖,通过宏观检查、金相分析、扫描电镜以及能谱分析等手段对弯管开裂部位进行检验。

3.1 解剖检验

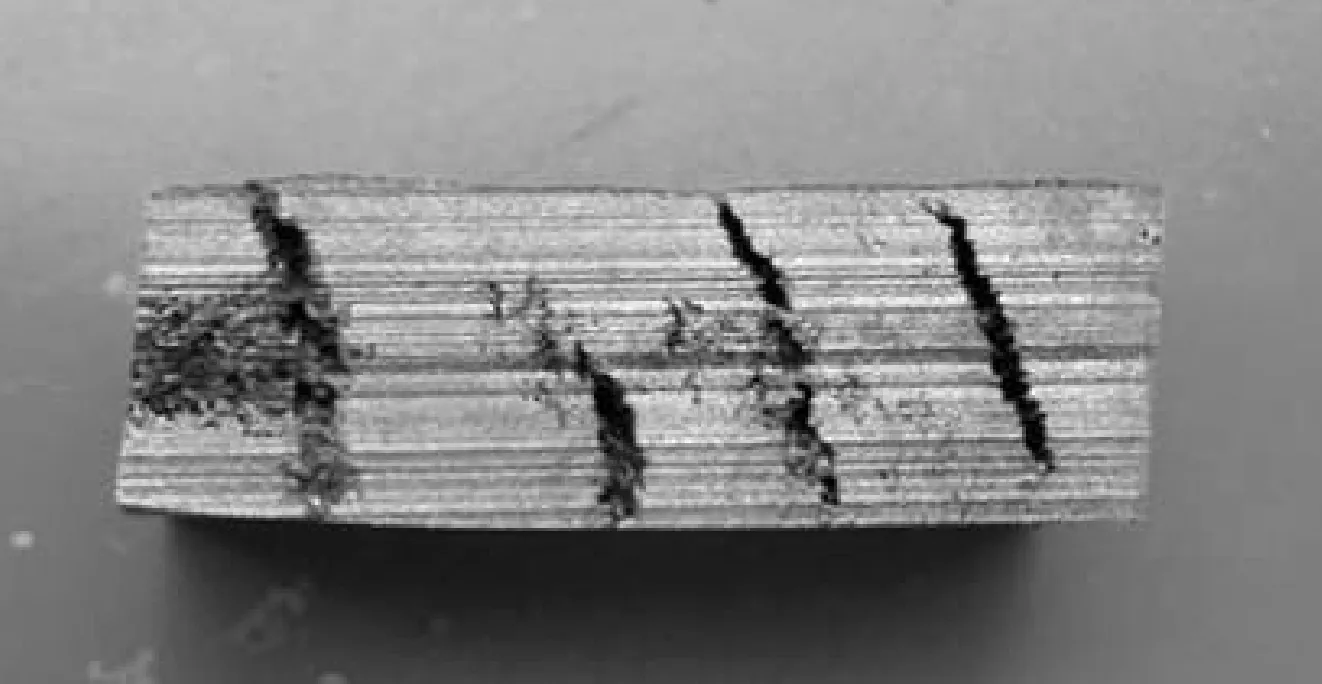

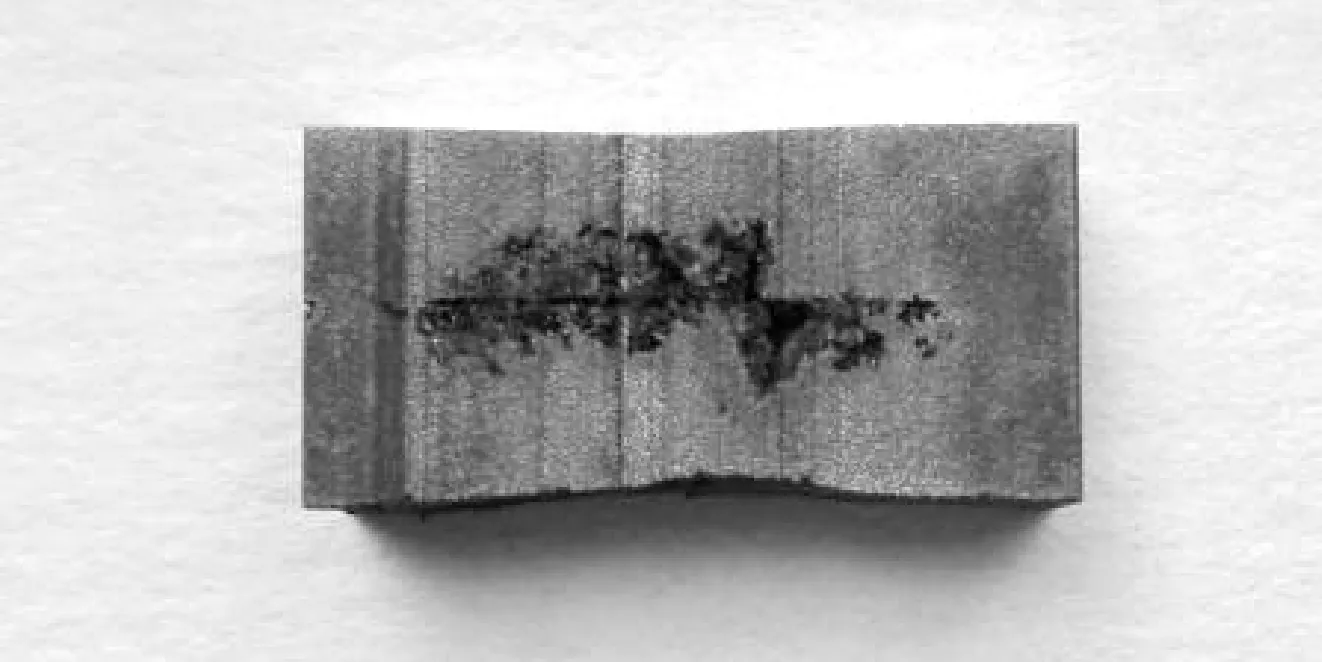

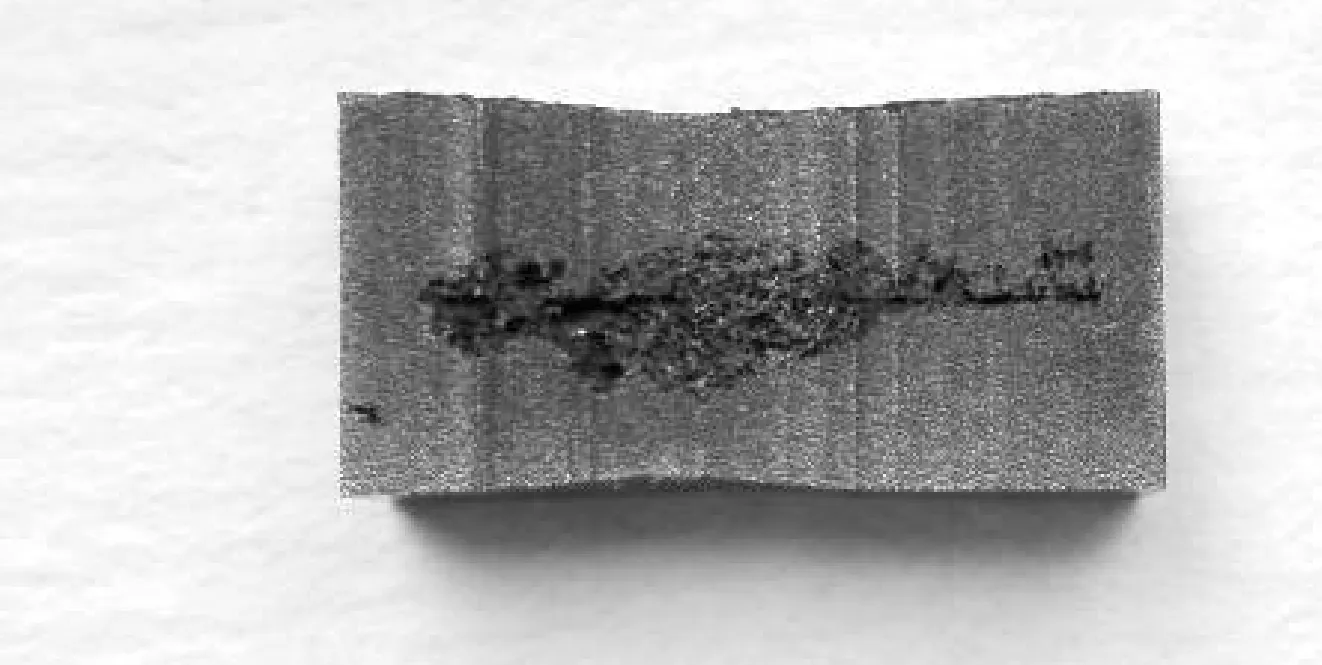

如图6所示,在弯管开裂处截取A(轴向裂纹)、B(环向裂纹)、C(环向裂纹)及AB四个试样,其中A,B,C试样垂直于表面裂纹截取,AB试样在表面未开裂处截取。试样的剖面形态如图7所示。弯管开裂处管体内部存在裂纹,如图7(a),(b)所示;此外,在某些剖面中心镶嵌体积较大的块状异物,且伴随有大小不等的空腔,如图7(c),(d)所示。

注:其中a,e,f处为裂纹横切面

图6 试样取样示意

(a)试样B的纵向剖面

(b)试样B的横向剖面

(c)试样AB的横向剖面1

(d)试样AB的横向剖面2

图7 解剖检验结果

3.2 金相检验

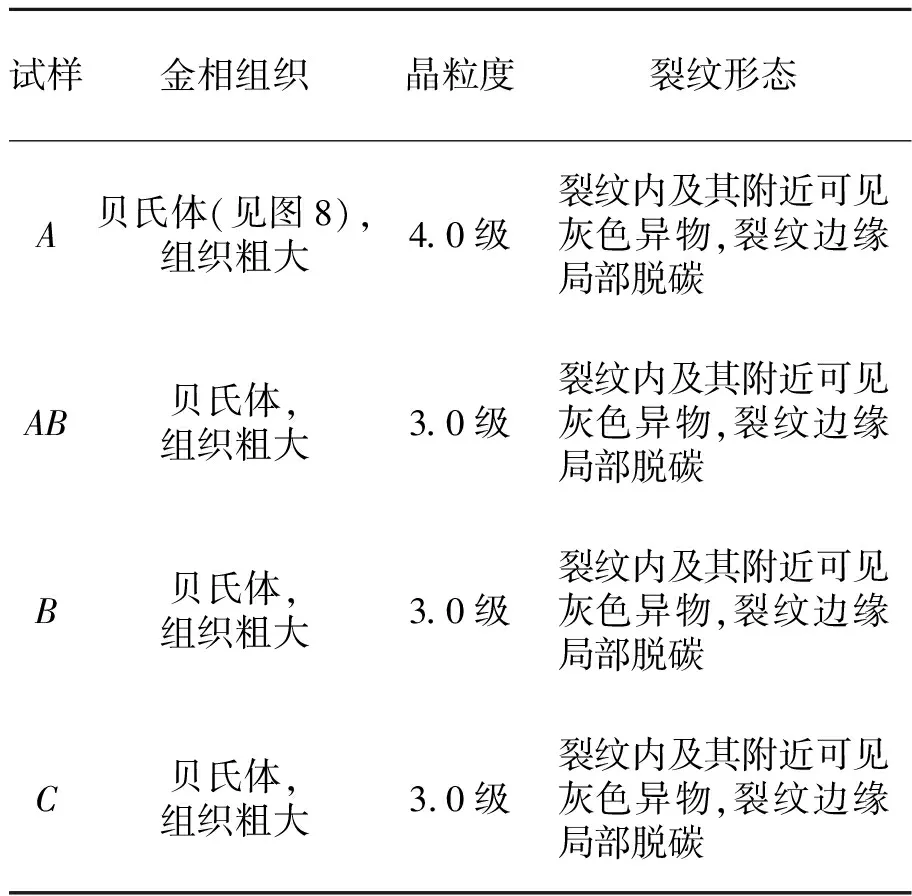

对A,B,C,AB四个试样进行检验,其中,试样A,AB检验面为横向截面,分别为图6中的c,e面;B,C试样检验面为纵向截面,分别为图6中的a,f面。检验结果见表4。

表4 裂纹处试样金相检验结果

由表4及图8可以看出,弯管裂纹处的金相组织均为粗大的贝氏体组织。在距裂纹180°位置(弯管内弧侧)取样进行金相检验,发现该处的金相组织形态与裂纹处相同。

图8 裂纹处金相组织

3.3 电镜与能谱分析

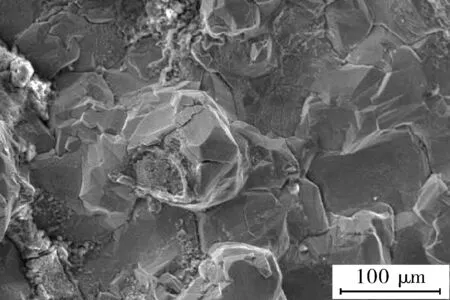

A试样裂纹开裂面经清洗后,在扫描电镜上进行观察,其断口形貌为沿晶断口,开裂面上可见二次裂纹,如图9所示。

图9 A试样裂纹断口形貌

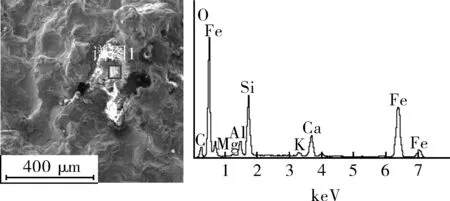

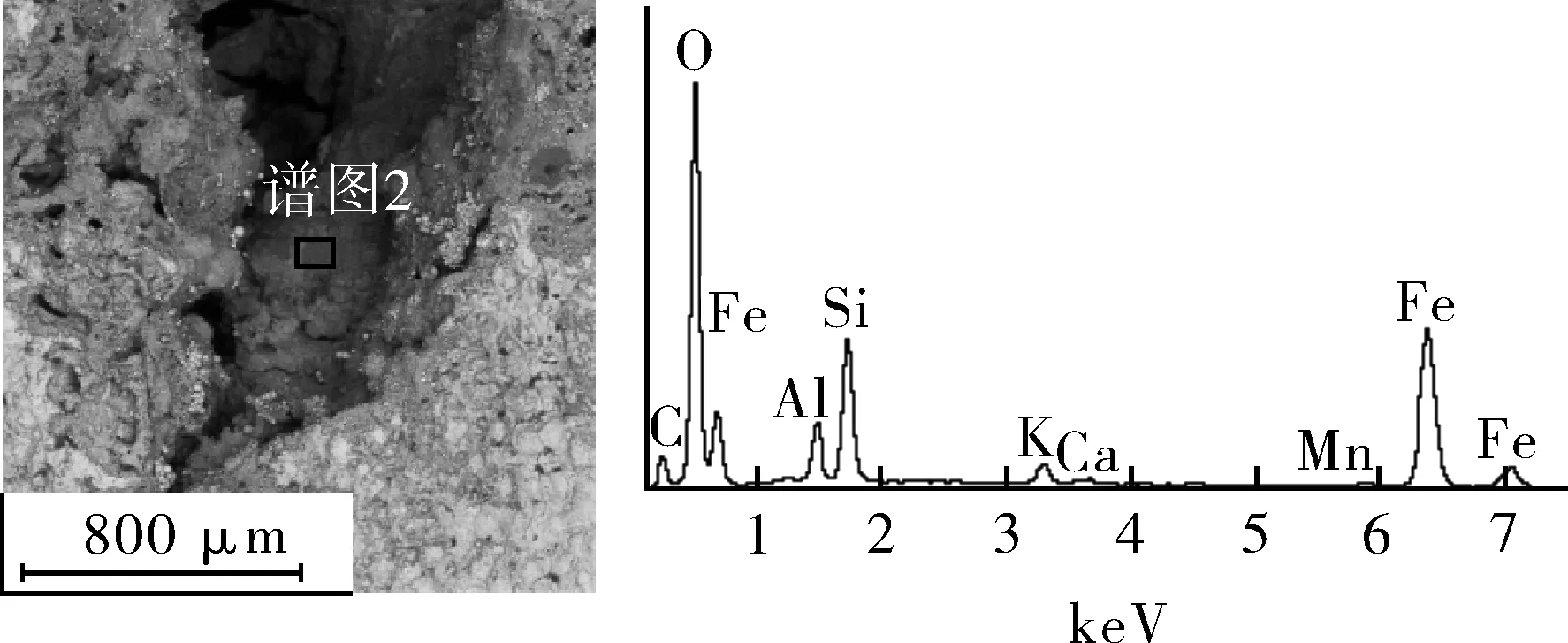

对A试样断口面及AB试样中镶嵌的块状异物进行能谱分析,分析位置及能谱图如图10,11所示。由能谱分析可知,存在Fe,O,Si,K,Ca,Al,Mg等元素。

图10 A试样开裂面能谱分析位置及图谱

图11 AB试样中镶嵌物能谱分析位置及图谱

4 分析与讨论

依据弯管标准CDP-S-OGP-PL-016-2011-2《油气管道工程感应加热弯管通用技术条件》对该失效热煨弯管的化学成分、力学性能进行了检验。由检验结果可知,该弯管的化学成分符合标准要求;弯曲段内、外弧侧屈服强度、维氏硬度试验结果超过标准上限要求。由母材性能与弯曲段性能的对比可知,该弯管煨制后,其强度、硬度及韧性均有所提高(见图3),这说明该弯管的加工工艺不合适。一般,弯管的成型分为两种,一种是冷加工成型,之后进行回火热处理,这种成型工艺一般适用于小口径弯管的加工;另一种是感应加热成型,这种工艺是加热与成型同时进行,成型后再进行回火热处理,通常情况,感应加热温度在950 ℃左右,冷却介质为水,或者为质量分数10%的盐水,回火温度在550 ℃左右,之后在空气中冷却,这种成型工艺一般适用于大口径弯管的加工,文中的失效样品即为感应加热成型弯管。

从金相组织来看,直管段的组织为粒状贝氏体+多边形铁素体+珠光体,晶粒度为11.6级;弯曲段组织为粒状贝氏体,晶粒度为7.0级,而裂纹处的组织为粗大板条状贝氏体组织,上述组织是管线钢在二次加热时、在不同的奥氏体化温度下产生的。根据热煨弯管的加工工艺可知,在弯管煨制过程中,直管段处在感应线圈之外,因而直管段经历的热过程是控扎控冷管线钢的一个单一的回火过程[1],而未进行奥氏体化温度以上的热处理,因此其组织特征和晶粒平均截距保留了热轧态母管的特征。

弯曲段热处理状态是材料加热温度快速上升到奥氏体化温度以上某个温度后,进行喷水冷却。相关研究指出[1-6],当其加热温度为950~1 050 ℃时,管线钢的组织形态为粒状贝氏体,此时的铁素体板条尺寸较小,板条束之间相互交错、呈多位相分布,板条间及铁素体基体上的M-A岛状组织尺寸减小且呈粒状分布(如图5所示),因此,粒状贝氏体是通过细晶强化、位错强化、弥散强化三种方式共同提高管线钢的强韧性。一般认为仅有细化晶粒可以增加钢的强韧性,然而通过控轧、控冷工艺,以相变强化方式得到低碳粒状贝氏体组织也可以取得同样的效果[7],这就是该弯管弯曲段强韧性提高的根本原因。

当加热温度高于1 050 ℃时[1-5],管线钢显微组织可形成贝氏体铁素体,这种组织呈板条状由晶界向晶内平行生长,其板条可横穿整个奥氏体晶粒,不同位向的板条束将奥氏体分割成不同的部分,使原奥氏体晶界清晰可见(如图8所示)。随着加热温度的升高,奥氏体中的合金元素充分固溶,在随后的冷却过程中,可观察到细小的碳、氮化合物析出。然而,由于高的加热温度促使晶粒粗大,因而材料的强韧性降低,外弧侧在拉应力的作用下可能开裂。

经解剖检验、扫描电镜检验及能谱分析,发现位于弯曲段外弧侧的泄漏部位有横向、纵向裂纹及镶嵌于内部的异物存在,裂纹内及该异物存在Fe,O,Si,K,Ca,Al,Mg等元素,且裂纹边缘局部有脱碳现象。上述元素均为保护渣成分元素[8-9]。因为钢铁连铸保护渣一般由3部分组成:基料、助溶剂、熔速调节剂。常用的保护渣基料的三元系有CaO-SiO2-Al2O3系、SiO2-Al2O3-CaF2系、SiO2-Al2O3-Na2O系,其中第一类应用最为普遍。在基料中加入一定量的溶剂,主要目的是为了降低保护渣熔点和粘度。常用的保护渣助溶剂有CaF2,Li2O,MgO,MnO,K2O,B2O3和FexOy等。由此可以推论,该异物为炼钢时的保护渣不慎被卷入钢液中所致。钢坯中一旦存在夹渣,就会破坏材料的连续性,并形成局部应力集中,在随后的板卷轧制、制管及热煨等形变加工中,夹渣就会成为弯管开裂的裂纹源,带有裂纹的弯管在后续的现场水压试验过程中,在内压及应力集中的共同作用下,裂纹进一步扩展,从而导致泄漏。

此外,按照弯管技术规格的要求,在弯管出厂之前应对其进行无损探伤检验,但从前面的检验及分析结果可以看出,弯管上的裂纹在弯管煨制前或煨制过程中已经出现,煨制完成后的UT及MT无损检测未能及时发现裂纹,导致缺陷漏检,使得有缺陷产品流入施工安装现场。

5 结论

(1)由于弯管热加工工艺不当,使得钢管拉伸性能、维氏硬度超过标准上限要求。

(2)在弯管热煨制过程中,可能由于种种原因(如煨制过程中的停顿等)使得裂纹部位温度过高,从而促使该处的组织转变为粗大的板条状贝氏体,其力学性能恶化,在弯管弯曲时,外弧侧在拉应力的作用下产生横向开裂。

(3)弯管弯曲段外弧侧母材中镶嵌的夹渣缺陷,破坏材料的连续性,并形成局部应力集中,在弯管母管成型时可能会导致纵向开裂,这也可能是弯管弯曲时横向裂纹产生的诱因之一。

(4)弯管加工完成后,出厂前的无损探伤漏检,导致了有缺陷弯管流入施工安装现场。