甘蔗糖厂成糖洁净区微生物危害初步分析

2019-03-04刘俊菲毛瑞丰陆翠华

刘俊菲,林 凤,毛瑞丰*,李 凯,2,陆翠华

(1广西大学轻工与食品工程学院,广西南宁530004;2广西甘蔗制糖中心,广西南宁530004;3南宁糖业股份有限公司伶俐糖厂,广西南宁530211)

0 引言

甘蔗的种植和制糖以印度为最早[1],甘蔗制糖在我国也有悠久的历史,白糖和冰糖制造技术可以追溯到唐朝。然而,甘蔗糖厂车间环境中存在着大量的微生物,主要以微生物气溶胶形式存在,进而传播到成品糖造成产品品质下降。微生物气溶胶指的是气溶胶中有生命活性的部分,囊括空气中的病毒、细菌、真菌等具有生命活性的微小粒子[2],按照生物学种类,可以将微生物气溶胶划分为真菌气溶胶、细菌气溶胶。微球菌和表皮葡萄球菌是室内细菌微生物普遍存在的一种微生物[3]。烟曲霉和杂色曲霉是导致室内真菌污染的主要菌株[4],杂色曲霉能使甘蔗变质产生可溶性红色色素,使潮包变红[5]。真菌菌株在适宜的条件下可以产生次级代谢产物,如:挥发性真菌代谢物(VFM)、(1-3)-β-D 葡聚糖、麦角甾醇及霉菌毒素。其中肠膜明串珠菌是甘蔗糖厂生产及加工中主要的有害菌株,其危害是产生葡聚糖,造成“蔗饭”,产生大量泡沫,严重影响产品质量[6]。

甘蔗制糖工艺包括原料预处理、提汁、清净、蒸发、煮糖结晶、离心、干燥、包装等工艺。煮糖之前的微生物来源广泛,其危害主要体现在对生产工艺及生产效率上;而经过蒸发、煮糖等高温杀菌作用后对成糖工序影响较小。甘蔗糖厂成糖洁净区是指煮糖之后的部分,其微生物来源主要是车间环境和空气中的微生物,研究结果显示检出的致病菌主要来自于成糖洁净区[7-8]。因此,系统研究甘蔗糖厂成糖洁净区微生物危害控制是必不可少的,合理的车间气流组织分布是减少和控制成糖洁净区微生物危害发生及传播的主要因素之一。

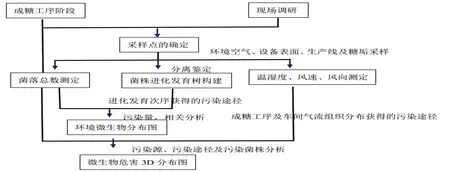

本文采用传统微生物学鉴定方法和分子生物学鉴定相结合的方式,实现甘蔗糖厂成糖洁净区微生物鉴定,通过指标性微生物的系统发育分析,找出成糖洁净区潜在的污染途径及污染源,从而为甘蔗制糖行业微生物危害控制技术规范研究奠定基础。

1 材料与方法

1.1 材料与试剂

1.1.1 采样工具

试管、小铝盒、镊子、平板、5 cm×5 cm采样规格板、铁铲、棉拭子、酒精棉球、封口胶。

1.1.2 培养基

马铃薯葡萄糖琼脂培养基(PDA):马铃薯200 g,蔗糖(葡萄糖)20 g,琼脂 15~20 g,蒸馏水 1000 mL,pH自然,121℃灭菌15 min;沙氏培养基:葡萄糖40 g,蛋白胨10 g,琼脂20 g,蒸馏水1000 mL,121℃灭菌15 min;牛肉膏蛋白胨培养基:蛋白胨10 g,牛肉膏3 g,氯化钠5 g,琼脂15 g,蒸馏水1000 mL,pH 值 7.3±0.2(25℃),121℃高压蒸汽灭菌 20 min;胰蛋白胨大豆肉汤培养基(TSB):胰蛋白胨17 g,植物蛋白胨3 g,氯化钠5 g,磷酸氢二钾2.5 g,葡萄糖 2.5 g,蒸馏水 1000 mL,pH 值 7.3±0.2(25℃),121℃高压蒸汽灭菌20 min。

1.1.3 试剂

传统微生物学鉴定所需试剂:结晶紫、碘单质、95%乙醇、番红等,均为分析纯。

核酸提取及聚合酶链反应(PCR)所需试剂:细菌DNA提取试剂盒(购于TaKaRa);真菌DNA提取试剂盒(生工生物工程(上海)股份有限公司);Premix TaqTM(购于 TaKaRa);27F/1492R 通用引物(购于北京六合华大基因科技股份有限公司);ITS1/ITS4通用引物(购于北京六合华大基因科技股份有限公司);琼脂糖(购于 Biowest,西班牙);4S Red Plus核酸染色剂(生工生物工程(上海)股份有限公司)。

电泳缓冲液储存液(5×TBE):Tris 54 g,硼酸27.5 g,EDTA(0.5 mol/L,pH 8.0)20 mL,蒸馏水 1000 mL。

1.2 试验方法

1.2.1 样品采样方法、风速、风向、温湿度测定方法

环境空气采样[9]、设备表面采样、生产线采样及糖垢采样点采样参考GB 4789.2-2016《食品微生物学检验 菌落总数测定》;利用AM-4812风速仪和飘带法以及 AT7592指南针测定风速、风向;利用温度计和湿度测定仪对温湿度进行测定。

1.2.2 菌落总数测定及分离纯化方法

生产线样品、糖垢样品及设备表面样品的菌落总数测定方法参考GB 4789.2-2016《食品微生物学检验 菌落总数测定》,略作改动地方为:每次取菌液时加入5 min的涡旋震荡,用来达到混匀的目的。而关于空气环境样品菌落总数的测定,则是参照《甘蔗糖成品霉菌污染的微生物学分析》及《食品微生物学检验 菌落总数测定》。细菌分离纯化采用的是平板划线分离法;真菌的分离纯化采用的是三点接种法。

1.2.3 16S rRNA[10]和ITS[11]基因序列分析

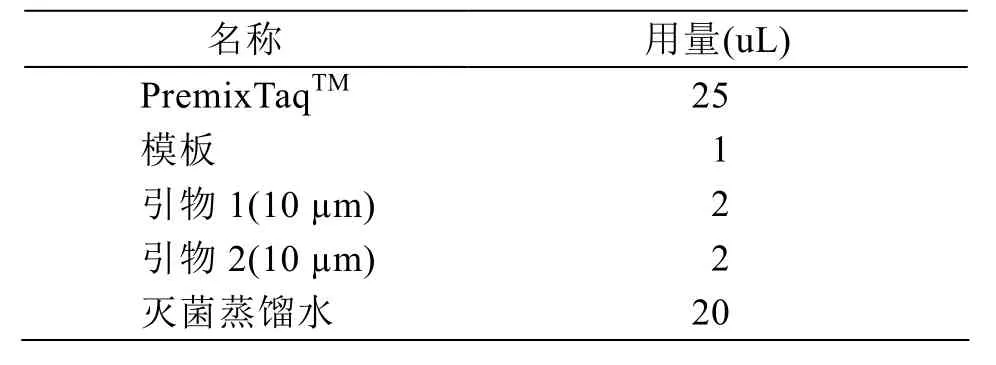

利用细菌基因组 DNA提取试剂盒、真菌基因组 DNA提取试剂盒对甘蔗糖厂成糖洁净区菌株进行DNA提取,方法可参考试剂盒说明书。利用通用引物27F/1492R[12]、ITS1/ITS4对基因组进行核酸聚合酶链反应(Polymerase Chain Reaction,PCR)扩增,PCR反应体系如表1、表2所示。扩增出16S rRNA和ITS基因片段,通过1%的琼脂糖凝胶电泳,验证基因组提取结果及扩增结果,条带明亮的样品送至测序公司进行测序。通过利用美国国家生物技术信息中心(National Center For Biotechnology Information,NCBI)网站(http://www.ncbi.nlm.nih.gov/)进行基因序列比对,从而确定菌株的相似性。首先利用DAMBE软件进行碱基替换饱和分析,进而利用 PAUP*4.0b10软件中的最大似然法(Maximum Likehood,ML)和 MrBayes×64 软件中的贝叶斯法(Bayesian,BI)构建系统发育树。

表1 PCR反应液的组成

2 结果与分析

2.1 菌落总数的测定分析

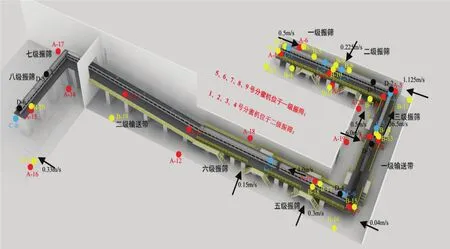

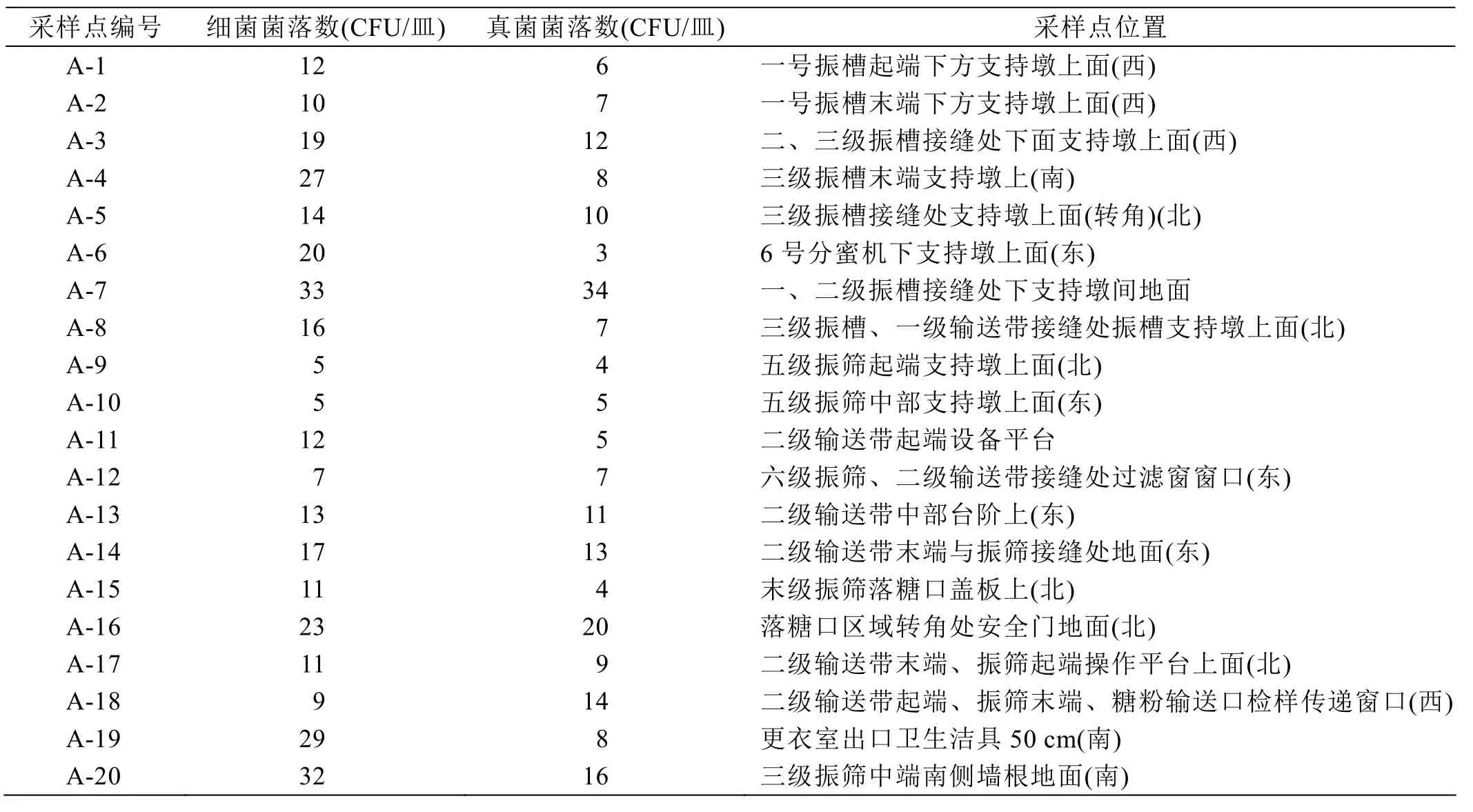

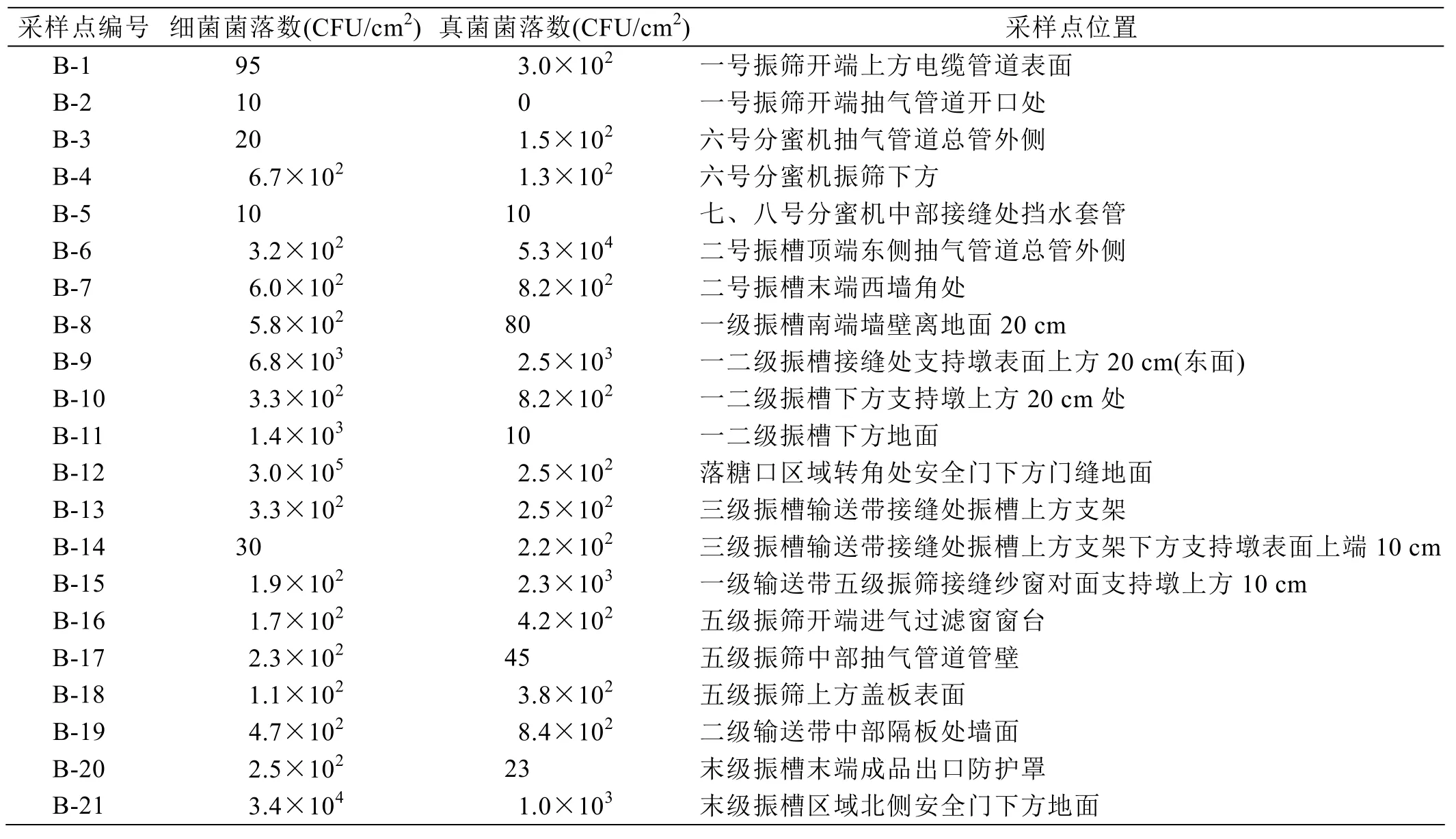

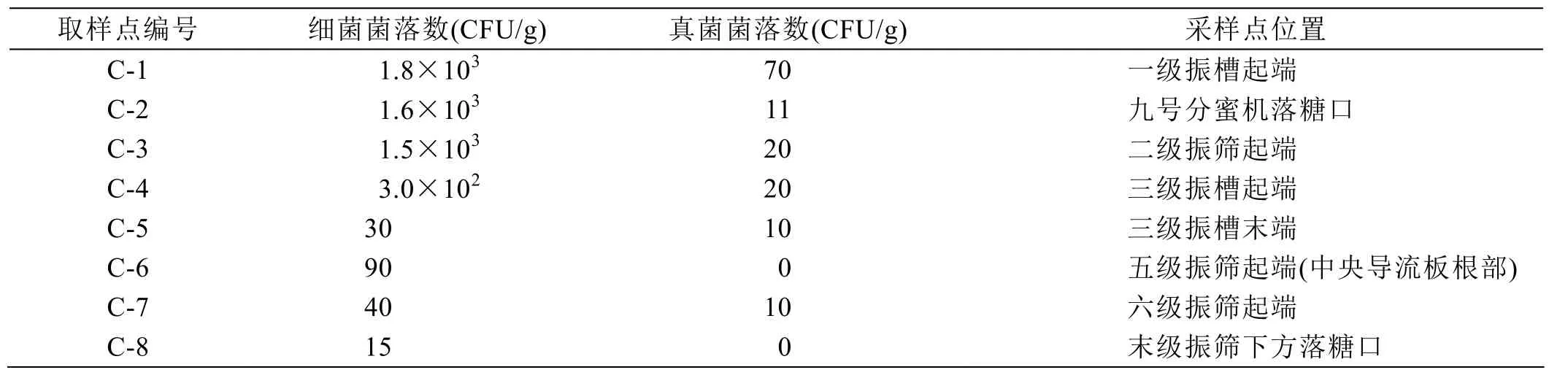

甘蔗糖厂成糖洁净区中环境空气、设备表面、生产线及糖垢等采样点位置及风速测定见图 1,环境空气、设备表面、生产线及糖垢等采样点的细菌菌落数和真菌菌落数见表3、表4、表5和表6,结果显示成糖洁净区不同采样点均存在菌落总数严重超标的问题。

图1 所有样品取样点(箭头方向代表风速方向)

表3 环境空气取样点的菌落总数及采样点位置

表4 设备表面取样点的菌落总数及采样点位置

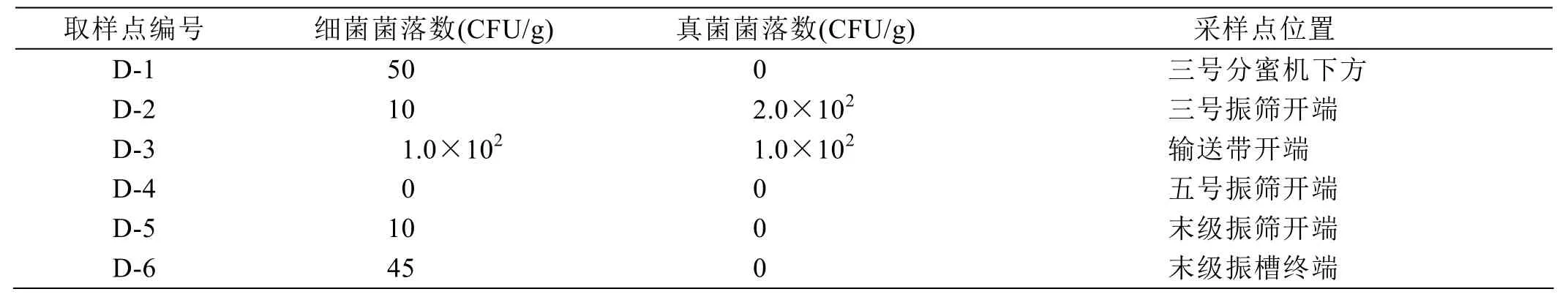

环境空气总共选取了20个采样点,在A-7、A-20采样点细菌蓄积严重,在A-7、A-16采样点真菌蓄积严重。设备表面总共选取了21个采样点,在B-9、B-11、B-12、B-21采样点细菌菌落总数分别达到了6.8×103、1.4×103、3.0×105、3.4×104CFU/cm2,最高达到了 105数量级,在 B-6、B-9、B-15、B-21采样点真菌菌落总数分别达到了 5.3×104、2.5×103、2.3×103、1.0×103CFU/cm2,最高达到了 104数量级。糖垢采样总共选取了8个采样点,在C-1、C-2、C-3、C-4采样点细菌菌落总数分别达到了1.8×103、1.6×103、1.5×103、3.0×102CFU/g,而在C-1、C-3、C-4采样点真菌菌落总数分别为70、20、20 CFU/g。生产线采样总共选取了6个采样点,在D-3采样点细菌菌落总数最高达1.0×102CFU/g,在D-2、D-3采样点真菌菌落总数分别为2.0×102、1.0×102CFU/g。风速测定总共选取了14个采样点,通过风速的测定,发现有 3个采样点风速分别为36.5、6.0、4.0 m/s,其它风速点,风速均小于 1.0 m/s。

表5 糖垢取样点及采样点位置

表6 生产线取样点的菌落总数及采样点位置

从菌落总数测定结果可知,甘蔗糖厂成糖洁净区微生物污染严重的地方主要集中于一级振筛、9号分蜜机落糖口(位于一级振筛)、二级振筛及三级振筛周围,且设备表面采样点的菌落总数高于生产线及糖垢采样点的菌落总数,其主要原因是由于落糖口区域温湿度较大,带有大量水分的成品糖使此区域的温湿度增大,如最高温度达28℃,最高相对湿度达 71%,又发现糖粉分布于整个成糖洁净区,再加之测得的一级振筛区域气流分布成交叉状态,所以增加了环境微生物及设备表面微生物的蓄积及传播。而生产线及糖垢采样点菌落总数测得结果较少的原因有可能是进入到成糖工序造成真菌污染产生真菌孢子,但随着成糖工序输送带的输送作用,蔗糖的水分含量也逐渐减少,从而不适宜真菌孢子的生长,进而检测不出成品糖受到的微生物危害。

2.2 传统微生物学鉴定及系统发育分析

为确定甘蔗糖厂成糖洁净区中污染微生物的种类,结合菌落形态观察、显微结构观察以及生理生化实验、对所获得的未知菌株进行了初步鉴定。结果发现,细菌菌株多数为革兰氏阳性的芽孢杆菌(Bacillus)、球菌[3],而真菌菌株多数为青霉属(Pencillicun)、曲霉属(Asperigillus),还有少数的红酵母属(Rhodotorula)。

同时,利用分子生物学技术对甘蔗糖厂成糖洁净区鉴定出163株细菌,主要有克氏库克菌(Kocuria kristinae)[13]、蜡样芽胞杆菌(Bacillus cereus)、高地衣芽孢杆菌(Bacillus altitudinis)、鲍曼不动杆菌(Acinetobacter baumannii)[14]、 腐 生 葡 萄 球 菌(Staphylococcus saprophyticus Subsp.)等;鉴定出 97株真菌,主要包括粗糙脉孢菌(Neurospora crassa)、米 根 霉 (Rhizopus oryzae)、 烟 曲 霉 (Aspergillus fumigatus)[15]、聚多曲霉(Aspergillus sydowii)、黄曲霉 (Aspergillus flavus)[16]、 黑 曲 霉 (Aspergillus puniceus)、桔青霉(Penicillium citrinum)[17]、离生青霉 (Penicillium solitum)、 枝 孢 霉 (Cladosporium halotolerans)、木霉(Trichoderma harzianum)等。

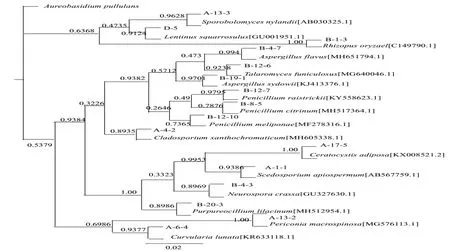

此外,利用部分真菌菌株鉴定结果构建系统发育树(图2)。从系统发育树鉴定结果可知,系统树分为2大类分支。第一大类分支能够将3株供试菌株鉴定到种水平,且供试菌株与模式菌株的后验概率值在0.90以上,说明供试菌株鉴定结果的可信度较高,菌株亲缘关系较近;第二大类分支较复杂且有很多拓扑结构及分支,可将13株供式菌株鉴定到种水平,菌株之间的亲缘关系也是由后验概率值大小的变化转换成菌株亲缘远近的关系。通过利用指标性微生物菌株构建系统发育树,找出菌株的亲缘关系,通过菌株的亲缘关系确定菌株的进化关系,从而判断菌株的直系亲属关系。最后,通过菌株的直系关系及进化途径可以确定菌株的污染传播途径,结果如图3所示。

图2 运用BI在MrBayes×64中对供试菌株的ITS构建系统发育进化树

图3 甘蔗糖厂成糖洁净区微生物危害分析流程图

分子系统发生是利用各种分子性状构建的生物实体之间起源和演化关系。采用的分子数据主要是DNA和蛋白质序列。DNA和蛋白质序列数据作为生物信息分子具有线性数字编码特征,并且能够建立位点之间的同源关系,逐渐成为系统发生分析的主要数据来源[18]。结果如图 4[19]所示,以分布在不同采样点的枯草芽孢杆菌为指标性菌株,通过系统发育分析,发现分支点c与d的亲缘关系较近,也

就意味着具有相同的直系菌株即菌株的来源相同,而分支点b的亲缘关系逐渐较远。从而可以判断菌株的进化发育次序是从节点 A到节点 F的进化发育,即溯源环境菌株是否进入到成品糖中并具有直系关系,再结合车间气流组织分布,论证了气流组织分析获得的污染传播途径与菌株进化发育次序获得的污染传播途径相一致。

2.3 甘蔗糖厂成糖洁净区微生物危害初步分析

图4 运用BI在MrBayes×64中对枯草芽孢杆菌的16S rRNA序列构建系统发育进化树[19]

对甘蔗成糖洁净区微生物危害分析,首先是从指标性微生物的污染源及污染途径分析,其次是从检出菌株的危害分析及污染源的判断分析。指标性微生物是指分布在甘蔗糖厂成糖洁净区各个生产线采样点且同时分布在其它各个采样点中最多的同一种菌株。游彪[19]研究结果选择枯草芽孢杆菌(Bacillus subtilis)、烟曲霉(Aspergillus fumigatus)作为细菌和真菌菌株的指标性微生物。

通过指标性微生物构建系统发育树,可以找出菌株间的亲缘关系和直系菌株。通过系统发育分析,图4发现分支点c与d的亲缘关系较近,也就意味着具有相同的直系菌株即菌株的来源相同,而分支点b的亲缘关系逐渐较远。从而判断菌株的进化发育次序是从节点A到节点F的进化发育,再结合车间气流组织分布,发现枯草芽孢杆菌进化发育过程和成糖洁净区不同工序枯草芽孢杆菌菌株的污染传播途径相一致,从而为甘蔗糖厂成糖洁净区车间环境菌株进入到成品糖的污染传播途径得到证明。结合检出菌株,发现成糖洁净区检出黄曲霉分布于B-4、B-12、B-15、B-18、B-21等采样点,根据甘蔗糖厂成糖洁净区物料流动方向及物料特性,蓄积在生产线上的糖垢为生产线上的微生物繁殖提供了一定的生存环境,随着物料的流动,从成糖工序传播到下一成糖工序,并造成二次污染,随着带有大量水分的成品糖不断的冲击落糖口积垢处,为微生物传播提供动力。另一方面,通过气流组织测定,三级振筛中端测定的进气管口风速较大,达 36.5 m/s,且测定的此处区域的气流成交叉状态,其他不同采样点区域也存在气流分布紊乱。因此,将发现的2条主要污染途径归为生产线上物料的流动和车间气流组织的流动。

检出菌株的危害分析是依据检出菌株本身的微生物危害及对甘蔗糖厂成糖洁净区成品糖的危害进行分析。根据实验结果,检出大量具有致病性菌株及具有产色素能力的污染传播菌株,致病性菌株分为疑似常见致病菌株和疑似条件致病菌,它们能够产生金黄色葡萄球菌毒素、黄曲霉毒素和桔霉素等,而且产色素能力的菌株也会对成品糖的色泽和品质造成影响,而通过致病菌微生物的传播也会造成甘蔗糖的安全性隐患。

根据污染菌株的风险等级如致病性、产色素能力及普遍性可将污染菌株进行危害等级划分,分为高度风险菌株、中度风险菌株、低风险菌株、可能性高风险污染菌株、可能性中度风险菌株及可能性低度污染菌株等6类。如高风险菌株有蜡样芽胞杆菌(Bacillus cereus)、黄曲霉(Aspergillus flavus)、桔青霉(Penicillium citrinum)、枯草芽孢杆菌(Bacillus subtilis)、烟曲霉(Aspergillus fumigatus);根据结合取样点信息、菌落总数及污染菌株风险等级,将污染源危害等级划分为高度风险污染源、中度风险污染源、低风险污染源、可能性高风险污染源、可能性中度风险污染源及可能性污染源。高风险污染源有B-4、B-12、A-19、A-16、B-21等。

3 结论

通过对甘蔗糖厂成糖洁净区微生物危害分析,结合菌落总数测定结果,发现洁净区微生物污染严重的地方主要集中于一级振筛、9号分蜜机落糖口(位于一级振筛)、二级振筛及三级振筛周围,且设备表面采样点的菌落总数高于生产线及糖垢采样点的菌落总数。

通过系统发育分析,可以找出菌株间的亲缘关系和直系菌株及菌株的进化发育次序,再结合车间气流组织分布,论证了气流组织分析获得的污染传播途径与菌株进化发育次序获得的污染传播途径相一致。最后,将生产线上物料的流动和车间气流组织的变化作为甘蔗糖厂成糖洁净区微生物污染的主要途径和普遍性规律,从而为甘蔗糖厂成糖洁净区微生物危害分析奠定了理论基础。