CFRP层板冲击损伤空耦超声Lamb波特征成像

——基于时间反转损伤指数

2019-03-04张柏源石文泽

陈 尧,张柏源,吴 霞,陈 果,石文泽,卢 超,3

(1. 无损检测技术教育部重点实验室(南昌航空大学),南昌 330063; 2. 中国科学院声学研究所声场声信息国家重点实验室,北京 100190;3. 上饶师范学院,江西 上饶 334000)

0 引言

碳纤维复合材料以其优异的性能被广泛应用于航空、航天等重要工业领域[1-2]。飞机服役期间,CFRP构件常常会遭受冰雹、碎石、工具坠落等冲击,进而造成内部结构损伤,导致层板性能严重退化,对飞机安全运营构成严重威胁。由于层板损伤大多形成于材料内部,难以通过目视发现,因而CFRP层板冲击损伤评估和内部缺陷检测成为当下的研究热点[3-4]。CFRP内部损伤的无损检测技术主要有超声检测、射线检测和红外热成像检测等[4]。其中,超声检测技术是目前使用最广泛的技术手段[5]。目前,主要利用水浸C扫描检测对CFRP复合材料逐点进行扫描检测,获得内部损伤的超声图像。然而,水浸C扫描检测需要采用水浸和喷水耦合,对检测装置和材料是否能浸水有一定的要求和限制。不仅如此,C扫描检测采用逐点扫描的方式对试样进行检测,难以实现大面积CFRP构件的快速检测[6]。

对此,国内外有关研究学者提出了空气耦合超声C扫描检测技术,该检测方法克服了水浸C扫描的繁琐性,提高了检测效率,有效地改善了水浸C扫描检测技术的不足。目前,国内外的主要研究方向是对空气耦合超声C扫描检测仪器的研发,并致力于把该项技术有效地应用在实际检测中。如德国无损检测技术研究所的HFUS2400 AIRTECH系列,日本JAPAN PROBE公司的NAUT21系统等[7-8]。而对于CFRP层板内部缺陷检测,空气耦合C扫描检测通常在待检试件的两侧布置换能器,进行一发一收穿透式逐点检测。这种探头布局不仅检测效率极低,而且当被检对象为具有中空设计的复合层板构成的机翼等部件时,超声波不能穿透空隙很大的层板。上述问题导致该技术在大型板材构件的检测上受到限制。

相比于透射波检测技术,兰姆波检测技术适合于板材的大面积快速检测[9-10]。基于此,研究者提出将传感器放置于被测构件同侧,通过一发一收方式激励和接收兰姆波,解决空气耦合检测中无法将探头置于被检件同侧的问题。同时,利用兰姆波检测效率高的优点实现CFRP层板高速在线检测。在此基础上,研究者们借鉴结构健康监测中的成像理论,建立CFRP层板缺陷兰姆波损伤指数(Damage Index,DI),通过对DI值的图形化显示实现了缺陷定位和定量表征[11-13]。然而,从信号处理方式上看,以时域、频域、时频域为基础的DI建立算法均需要参照基准信号,即需要有无缺陷信号进行对比才能准确算得DI值[14]。实际在役检测过程中,基准信号的选取和采集会严重影响检测效率,增加作业时间和检测人员工作强度,不利于CFRP层板的在役检测。

针对上述问题,本研究在CFRP层板冲击损伤空气耦合超声兰姆波特征成像中,引入无需参照基准信号的时间反转(Time Reversal,TR)算法构建DI值。在此基础上,结合概率损伤算法,首先得到每条扫查路径上的特征值,再对各个扫查路径的特征值进行数据融合,以此作为成像的声学参量,进而得到复合材料层板冲击损伤的特征成像图,从而对损伤缺陷的位置和形状进行定量描述。最后,通过与超声水浸C扫描图像对比,考察时间反转损伤指数所建特征图像的成像效果和效率。

1 兰姆波特征成像

1.1 基于时间反转的损伤指数

时间反转是指接收传感器接收到声源发出的信号后,将接收信号进行时间反转,再把反转后的波发射出去,即先到后发,后到先发,这也是超声波传播互异性原理的应用之一。对于发射换能器、接收换能器确定的结构,发射换能器和接收换能器的位置可以互易,且两者具有相同的频率响应函数。由于兰姆波具有频散与多模态的特性,激发的兰姆波在传播过程中会因为群速度的改变而改变,波形发生异常,这对缺陷检测的分辨率造成很大的影响,限制了兰姆波在缺陷识别中应用。时间反转可以对声源信号进行重构,当试件中存在缺陷时,波经过缺陷时发生散射,此时的缺陷相当于一个虚拟的波源向外发射声波,对接收到的信号进行重构,重构后的信号波形与原始信号波形会形成较大的区别,观察这种区别可以进一步对缺陷进行识别。

根据时间反转的基本原理,在频域中,当发射传感器在试件中输入信号I(t)时,其频域分布为A(w),接收传感器会收到试件在发射传感器驱动下的响应信号,根据信号与系统的表达方式[15-16],该响应信号为:

Sω=Aω·Hω

(1)

式中,A(w)为时域信号的频域分布,H(w)为系统的传递函数。利用信号在频域上的复数共轭表达其在时域上的反转,则表达式为:

Xω=S*ω=A*ω·H*ω

(2)

将经过时间反转之后的响应信号再由接收传感器再次激发,根据声波的互易性原理,在式(2)两端同时乘以传输系统的传递函数,此时在接收传感器上接收到的所有路径上的响应信号为:

(3)

式中:A*(w)为激励信号的时间反转信号,Hi(w)Hi*(w)为共轭复数相乘。在时间信息上,当作傅里叶逆变换时,由于所得结果为实数、偶数、正函数,因此最终获得在同一方向上的叠加耦合,并且获得最大峰值。将各通道的数值进行累加,进而得到该时刻显著增强的信号峰值,最终形成聚焦。

根据复合材料层板中兰姆波的特性,频率响应传递函数在频域上可写为[17-18]:

(4)

式中:Ai和Si分别表示i阶反对称模式和对称模式;aAi(ω),kAi,cAi,aSi(ω),kSi,cSi分别表示Ai和Si模式的信号幅值、波数和传播速度。当仅存在A0、S0两种模式单通道时,式(3)可以写成:

Zω=A*(ω)[(aA0(ω)e-jkA0r+

aS0(ω)e-jkS0r)(aA0(ω)ejkA0r+aS0(ω)ejkS0r)]

(5)

对以上信号进行傅里叶逆变换,可得出:

(6)

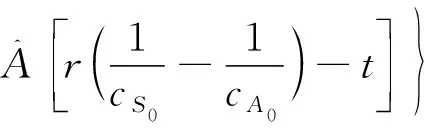

在式(6)中,将接收信号进行逆傅里叶变换,就能得到接收信号的时域信号,即TR重建信号V(t)。将V(t)与激励信号I(t)(A(w)的时域信号)代入式(7),算得基于时间反转的损伤指数DI(t):

(7)

1.2 基于概率分布的损伤特征成像

将成像区域划分为K1×K2个像素点,作为D扫描阵列信号损伤指数DI(t)的成像区域。图中每个像素点的值视为成像特征值,其分布为I(x,y),其中0 由于探头排列方式为一发一收,因此将第i个扫描路径上发射探头T的坐标设置为(xi,0)。由于T、R两探头之间距离为90 mm,则接收探头R的坐标为(xi,90)。根据椭圆定位原理和三角几何关系[19],A0模态兰姆波从发射探头处(xi, 0)发出经由板中每个离散点(x,y),到达接收探头处(xi, 90)的时间为: (8) 式中,Vg为A0模态兰姆波群速度。 对板中每个离散点(x,y)处相应的损伤指数DI(t)进行延时叠加,得到损伤指数分布图。 (9) 考虑到兰姆波在传播路径上具有带状能量分布,当检测到缺陷时,由探头中心处检测到缺陷的概率较大,越远离探头中心,检测到缺陷的概率越低,因此利用概率分布函数定义缺陷存在概率呈正态分布,见式(10)。 (10) 式中,d为其他扫描路径j到扫描路径i的距离,取值范围为-10≤d≤10。为保证兰姆波声束接近实际,σ的取值为3。 如图1所示,在扫描路径i上的兰姆波声能概率分布曲线中,标距越靠近探头中心线,表明损伤概率越高,即图像中像素点的幅值越高。 将概率分布曲线的最高值Pmax除以每个距离点d上的数值P(d),得到概率比例指数P(d),其表达式为: (11) 将概率比例指数P(d)作为加权系数,乘以各像素点上的损伤指数DI(t),则有 (12) 式(12)中的I(x,y)即为某一扫描方向上特定像素点的损伤特征值,若要得到包含缺陷位置的损伤特征图像,需要将0°和90°铺层2个相互垂直的扫描方向上的损伤指数进行融合,其示意图如图2所示。损伤指数图像融合表达为: IDIx,y=I0x,yI90x,yT (13) 选取厚度为4.1 mm的2块CFRP层板试件作为研究对象。采用压缩空气气枪在层板上预制冲击损伤。圆形冲头直径为16 mm,冲击能量分别为15、20 J。对2试件分别进行水浸C扫描成像检测,点聚焦水浸探头中心频率为10 MHz,步进长度为0.2 mm,探头移动速率为2 mm/s,成像区域为50 mm×50 mm。 如图3所示,将中心频率为0.4 MHz的空气耦合超声探头置于试件同侧,以一发一收斜入射方式激励和接收A0模态兰姆波。 调节图3装置中探头的倾角θ,调整范围为0°~22°,每调整一次就记录下接收信号的波峰幅值,结果如图4所示。由图4可知,当倾角θ为14°时,A0模态兰姆波波包幅值最高,因此,研究选取14°作为发射探头T和接收探头R的倾斜角度。将T、R两探头之间的距离调整为90 mm,使两探头同时以扫查线的垂直方向移动,分别对CFRP试件0°和90°铺层方向进行D扫描,扫描区域为90 mm×90 mm。扫描步进长度为1 mm,扫描步进数为90,探头移动速率为5 mm/s,即每个铺层方向采集90个兰姆波信号。 图5为不同能量冲击下CFRP层板的冲击损伤C扫描图像。由图5a可知,在15 J能量冲击下的层板试件上,90°铺层方向上冲击波扩散的能量更多,导致冲击损伤缺陷大致呈椭圆形。以-6dB回波作为缺陷形貌测量标准,0°铺层方向上缺陷宽度为12.2 mm,90°铺层方向上缺陷宽度为21.4 mm。由图5b可知,在20 J能量冲击下,层板试件冲击损伤缺陷大致为圆形。0°和90°铺层方向上缺陷的宽度分别为22.1、23.3 mm。 图6为不同能量冲击下CFRP层板的冲击损兰姆波特征图像。由图6a可知,15 J能量冲击特征图像中的损伤缺陷也呈现出椭圆形状,0°铺层方向上缺陷宽度为9.8 mm,90°铺层方向上缺陷宽度为16.4 mm。由图6b可知,20 J能量冲击下特征图像中的损伤缺陷也呈现出圆形形状,0°铺层方向上缺陷宽度为16.9 mm,90°铺层方向上缺陷宽度为17.4 mm。对比图4可知,特征图像能够对冲击损伤进行定量描述。不仅如此,特征图像还能够通过兰姆波到达时间对缺陷进行定位。 表1为C扫描和特征成像检测参数对比。由表1可算得,50 mm×50 mm检测区域下,C扫描检测需要消耗50×50/1=2 500 s。90 mm×90 mm检测区域下,特征成像扫描所需的时间为(90+90)/5=36 s,考虑到成像过程中需要调整试件方向消耗30~40 s,成像过程中涉及的信号及图像处理消耗10~20 s,则获得兰姆波冲击损伤特征图像不超过100 s。若采用C扫描检测90 mm×90 mm区域,则需要消耗90×90/2=8 100 s。因此,相比于C扫描,特征成像方法更有利于CFRP层板的冲击损伤的快速检测。 表1 C扫描和特征成像检测参数Table 1 C-scan and feature imaging test parameters 1)研究所采用的空气耦合超声兰姆波特征成像方法,可将空气耦合传感器置于CFRP层板同侧,激发A0模态兰姆波对冲击损伤进行特征扫描,实现了缺陷的定位和定量。相比于无法将探头置于被检试件同侧的传统层板空气耦合检测,该方法更加适用于实现层板的在役检查。 2)虽然空气耦合超声兰姆波特征成像的精度略低于C扫描检测,但该方法能够通过减少扫描步进数节省大量的扫查时间,提高检测效率,实现CFRP层板的冲击损伤缺陷的快速定量和定位。 3)相比于时域、频域、时频域等算法,时间反转算法在CFRP层板DI值计算过程中避免了基准信号的选取和采集,更有利于CFRP层板冲击损伤的在役检测。

2 实验

3 结果与分析

3.1 成像结果对比

3.2 缺陷成像效率对比

4 结 论