液化天然气铁路罐车无损检测工艺性审查的质量管理

2019-03-04,

,

(中车西安车辆有限公司,西安 710086)

1 无损检测工艺性审查的作用及内容

无损检测的主要作用是保证产品质量,防止零件或材料在使用过程中达不到设计的功能要求。无损检测对产品质量的保障程度取决于无损检测的可靠性。影响无损检测可靠性的因素很多,其中第一个环节就是产品的无损检测工艺性。

无损检测工艺性就是产品的零部件适应无损检测工艺的能力,即零部件按照无损检测标准规定的工艺方法,得到合格产品的可能性或难易程度。

包含无损检测要求的产品图纸初步完成时,一般应经过无损检测工程师进行无损检测工艺性审查。无损检测工艺性审查主要有三个方面内容:① 检测部位、检测方法、检测比例是否符合相关产品法规、标准的规定;② 产品采用的无损检测标准、检测技术等级、合格级别是否正确;③ 产品的结构、材料等能否按照图纸规定的方法进行无损检测。

无损检测工艺性审查人员应了解产品执行的法规、标准体系,熟悉无损检测标准和各种无损检测方法的能力范围、局限性。因此各单位一般都由无损检测3级人员来实施无损检测工艺性审查。

2 LNG铁路罐车简介

LNG(液化天然气)铁路罐车是中车西安车辆有限公司为满足液化天然气铁路运输而设计的一种新型铁路罐车,其主要由罐体装配、加排系统、底架装配、钩缓制动装配、转向架、操作间等部分组成(见图1),其中无损检测工艺审查的重点为罐体装配和加排系统。

图1 LNG铁路罐车结构示意

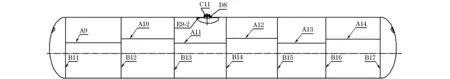

图3 罐车外罐焊缝编号

LNG铁路罐车罐体装配采用高真空绝热结构,主要由内罐体、外罐体、夹层管路、内外罐体支撑组成。内罐体设计温度为-196 ℃,外罐体设计温度为-40 ℃~50℃。加排系统是液态LNG的进出通道,由直径14~76 mm的管路和测量装置组成,管路材料为S30408不锈钢,管路中的几十个对接接头需要进行射线检测。

3 工艺性审查发现的问题及改进措施

3.1 底架中梁对接焊缝超声检测

罐体底架除了承受罐体重力外,还传递列车牵引力,属于受力钢结构。

设计人员参照以前的图纸,将无损检测技术要求规定为:“中梁对接焊接完成24小时后,对焊接接头按GB/T 11345规定的B级进行超声检测,1级合格。”

无损检测人员不清楚执行标准GB/T 11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》还是GB/T 11345-2013《焊缝无损检测 超声检测 技术、检测等级和评定》,咨询设计人员,回应是执行GB/T 11345的新版标准。由于部分设计人员不了解GB/T 11345-2013里面没有规定焊缝质量验收等级,与GB/T 11345-2013配套的GB/T 29712-2013《焊缝无损检测 超声检测 验收等级》标准里面验收等级没有1级,只有验收等级2和验收等级3,于是无损检测工艺性审查人员向设计人员说明了GB/T 11345标准的更新情况,并提出修改建议。

后来,设计人员将中梁对接接头无损检测技术要求修改为:“中梁对接焊缝焊接完成24小时后,按GB/T 11345-2013进行超声检测,检测技术等级为B级。中梁对接接头超声检测按照GB/T 29712-2013验收,验收等级为2级。”

3.2 外罐封头对接焊缝无损检测

铁路罐车外罐端部封头(见图2)材料为16MnDR,由两块板拼接后冷压而成,设计要求对该拼接焊缝进行100%射线检测。

图2 LNG铁路罐车外罐封头

无损检测工艺性审查人员查阅质检总局相关安全技术规范[1],规定该对接接头还应进行磁粉检测。与设计人员沟通后,设计图纸补充了对封头拼接接头进行100%磁粉检测的要求。

3.3 外罐端环缝超声检测

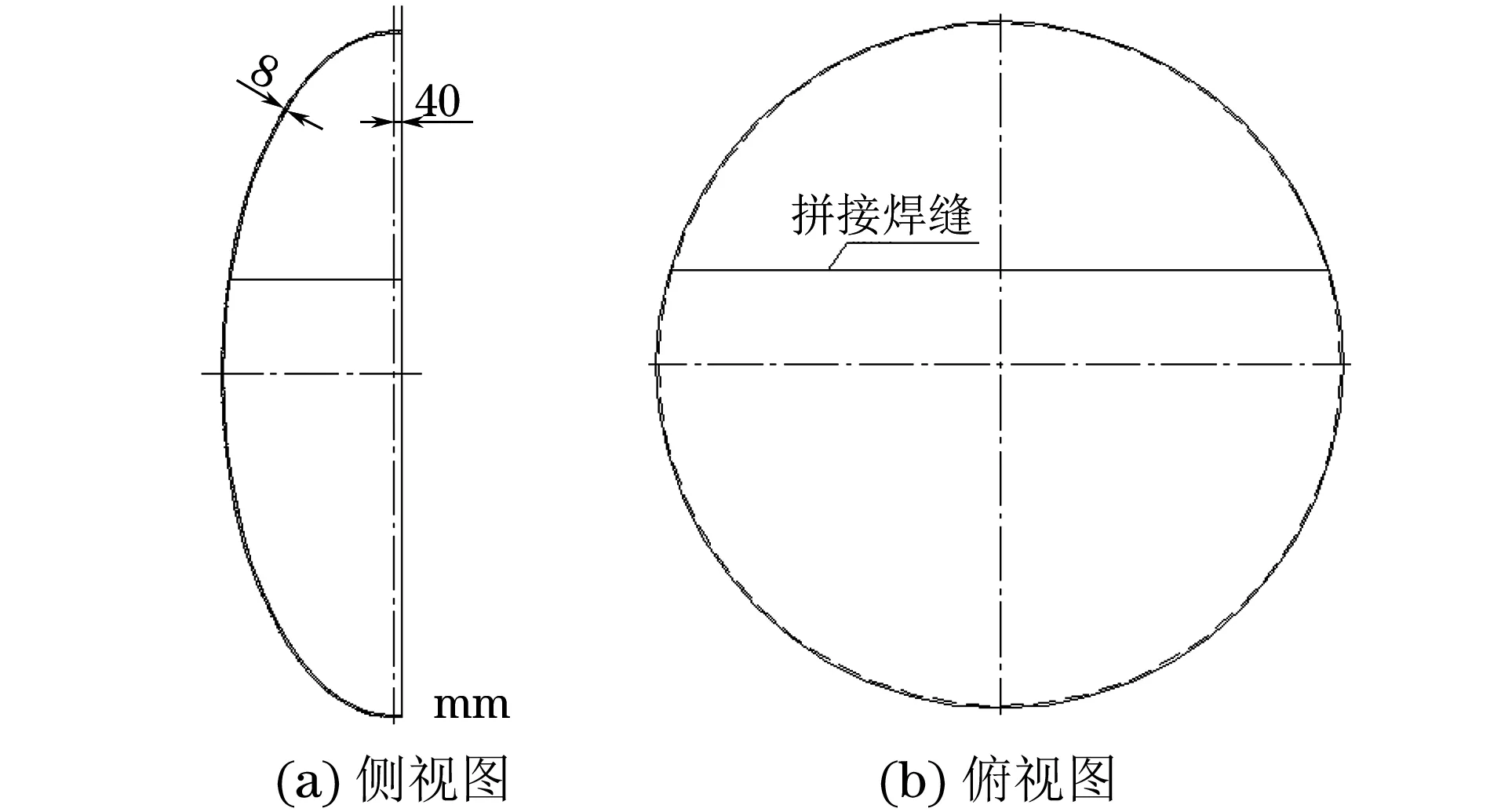

按照质检总局安全技术规范,LNG铁路罐车外罐体对接焊缝需要进行射线检测或者超声检测,而由于外罐体筒体与封头连接的端环缝B11及B17(见图3)焊接时内罐已经组装,无法进行射线检测,只能考虑超声检测。该对接焊缝结构如图4所示,其筒体侧板厚为6 mm,封头侧板厚为8 mm,垫板厚度为5 mm。筒体与封头焊接时,垫板与罐体环缝在整个周长范围内的熔合情况存在3种可能:完全熔合、部分熔合、没有熔合。

图4 外罐封头与筒体连接端环缝结构示意

该焊接接头超声检测的难点有:端环缝封头直边段长度只有40 mm,当薄板采用大角度探头时,探头移动范围不足;从筒体侧探伤时,超声波会进入垫板与筒体角焊缝,存在部分检测盲区;环缝与垫板部分熔合,在未结合部位可能存在反射,影响缺陷判定;超声波通过环焊缝进入熔合的垫板时,无法采用二次波检测。由于超声检测存在检测盲区,除了采用特定的超声检测工艺外,还建议采用磁粉检测作补充。

设计人员了解端环缝超声检测的难点后,对端环缝增加了磁粉检测的要求。

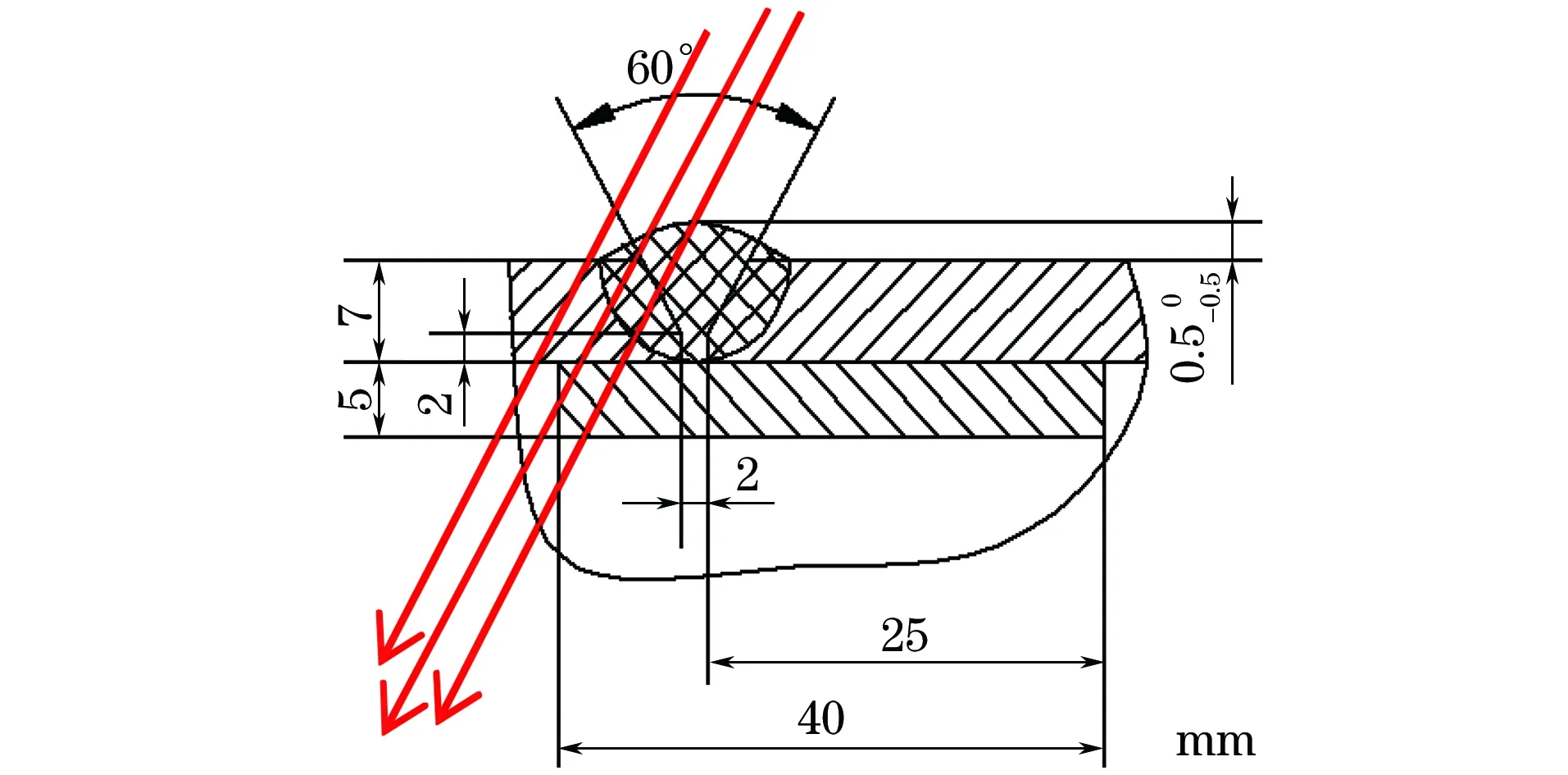

3.4 带垫圈的管子环向对接接头射线检测

LNG铁路罐车加排系统上有多个带垫圈的管子对接接头(见图5),垫圈长度为40 mm,图中斜箭头表示射线检测时射线透照的方向。按照射线检测标准[2]规定,小径管对接焊缝进行射线检测时,一般采用双壁双影透照的方式,椭圆开口间距在1倍焊缝宽度左右。因为环缝是椭圆成像,因此焊缝影像会重叠在环缝周围的母材上。如果垫圈过短,一部分焊缝影像会叠加在垫圈上,一部分焊缝影像会叠加在垫圈以外的母材上。由于有垫圈和无垫圈部分厚度不一样,因此两部分的检测灵敏度不一样,底片黑度也不一样,射线透照时难以确定工艺参数,且影像评定困难,建议设计部门将垫圈长度增加至焊缝中心两侧各25 mm。经射线检测工艺验证,当小径管环缝两侧的垫圈长度各达到25 mm时,焊缝的椭圆透照影像就会全部叠加在垫圈上,有利于射线检测底片黑度控制及缺陷评定。

设计人员了解射线检测工艺情况后,将垫圈长度增加至焊缝中心两侧各25 mm。

图5 加排系统带垫圈的管子环向对接接头结构示意

3.5 三通管子环向对接接头射线检测

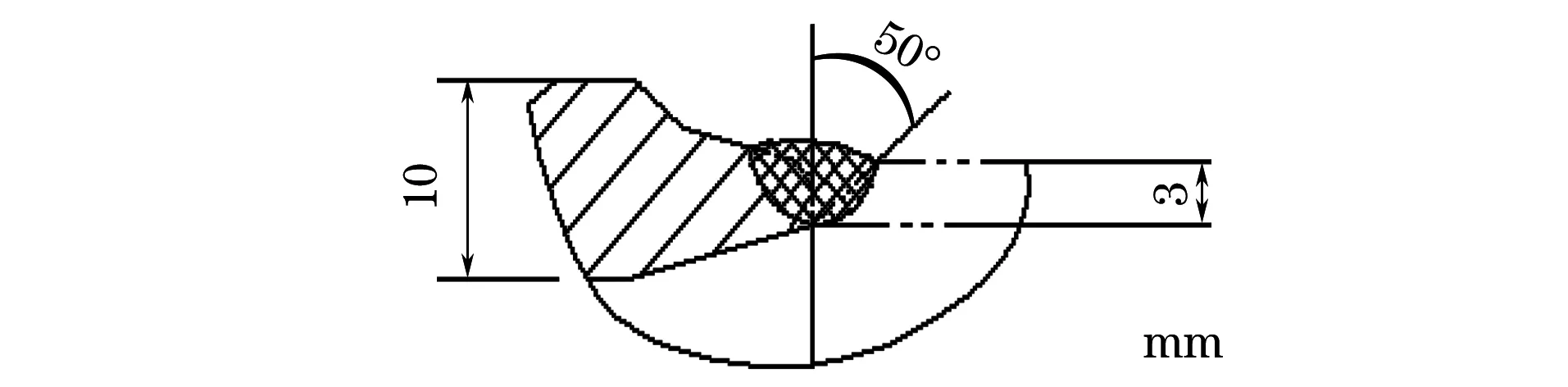

LNG铁路罐车加排系统中,有几个φ76 mm×3 mm(直径×壁厚)三通管子环向对接接头(见图6),环缝一侧管子壁厚为3 mm,环缝另一侧厚度接近10 mm。由于过渡部分长度较短,椭圆成像时焊缝影像会叠加在厚度为10 mm的侧母材上面。当焊缝两侧壁厚不一致时,应按照壁厚较薄一侧厚度选择检测工艺参数[3]。而按照3 mm厚度选择的射线检测参数,无法穿透10 mm侧母材,导致10 mm侧焊缝黑度及灵敏度过低,满足不了射线检测标准要求。

图6 三通管子环向对接接头结构示意

建议设计部门重新选择三通结构,使环缝两侧厚度基本一致。设计部门采纳建议,重新选择三通结构后,射线检测难题迎刃而解。

4 结语

无损检测工艺性审查人员在产品无损检测工艺性审查过程中,发现无损检测技术要求存在不明确、不完整的地方,或者零部件结构无法按图纸规定方法进行无损检测时,应向设计人员反馈意见。只有图纸中零部件结构具有可探性、无损检测技术要求正确,才能在产品制造环节制定出合格的无损检测工艺,从而提高无损检测的可靠性。