动车组牵引电机短路环超声相控阵检测工艺

2019-03-04,,

,,

(中广核检测技术有限公司,苏州 215004)

高铁列车要在复杂环境中高速运行,牵引电传动系统起到了关键的作用,被称作“高铁心脏”,故对其故障的辨识具有重要意义。

动车组牵引电机主要为交流异步牵引电机,其转子铁芯的槽内镶嵌了转子导条,46根导条及两个短路端环组成鼠笼结构。转子导条及端环(短路环)断裂是这类电机最常见的故障之一。这类故障常由于转子导条和端环(短路环)的焊接缺陷引起。超声检测是检查这类缺陷的常用方法,可有效检查出焊接表面及内部缺陷。

笔者以服务于CRH3C型动车组的YJ105A牵引电机为例,开发了转子导条与端环(短路环)焊接部位的超声波检测工艺,以减少动车机组的安全隐患。

1 工艺设计

1.1 待检工件

YJ105A牵引电机具有结构坚固、质量小、噪声小、效率高和设计紧凑的特点,代表了国际高速动车组异步牵引电动机的最高水平。

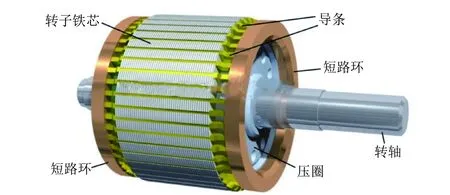

图1 鼠笼式电机典型结构

转子导条及两侧端环材料为铜,属于典型鼠笼式电机,其典型结构如图1所示。转子导条与端环之间通过钎焊工艺进行连接。焊接时,将熔点较低的银质钎料和熔点较高的铜质焊件同时加热至钎料熔点温度,钎料熔化而焊料未熔化,此时银质钎料借助毛细作用被吸入焊件逐渐充满焊件间隙,而后冷凝,形成稳定的鼠笼结构。

JY105A鼠笼结构周向剖面如图2所示。

图2 JY105A鼠笼结构周向剖面示意

在钎焊过程中,易产生填隙不良、平面形气孔等缺陷,其产生原因主要有装配间隙选择不当、焊前零件清理不净等。

1.2 相控阵探头

相控阵超声检测技术是采用阵列声束多方位扫描成像的技术,其检测探头是由多晶片组成的换能器阵列,由激发电路激励阵列单元,通过控制激励相位来实现对激发超声波的控制,并使超声波声束在声场中确定位置完成声束聚焦。由于相控阵超声波各声束相位可控,检测灵敏度和分辨力均得到了提高、检测图像更清晰、检测速度更快,可高质量完成对焊缝的扫查、实时显示及结果评价[1]。

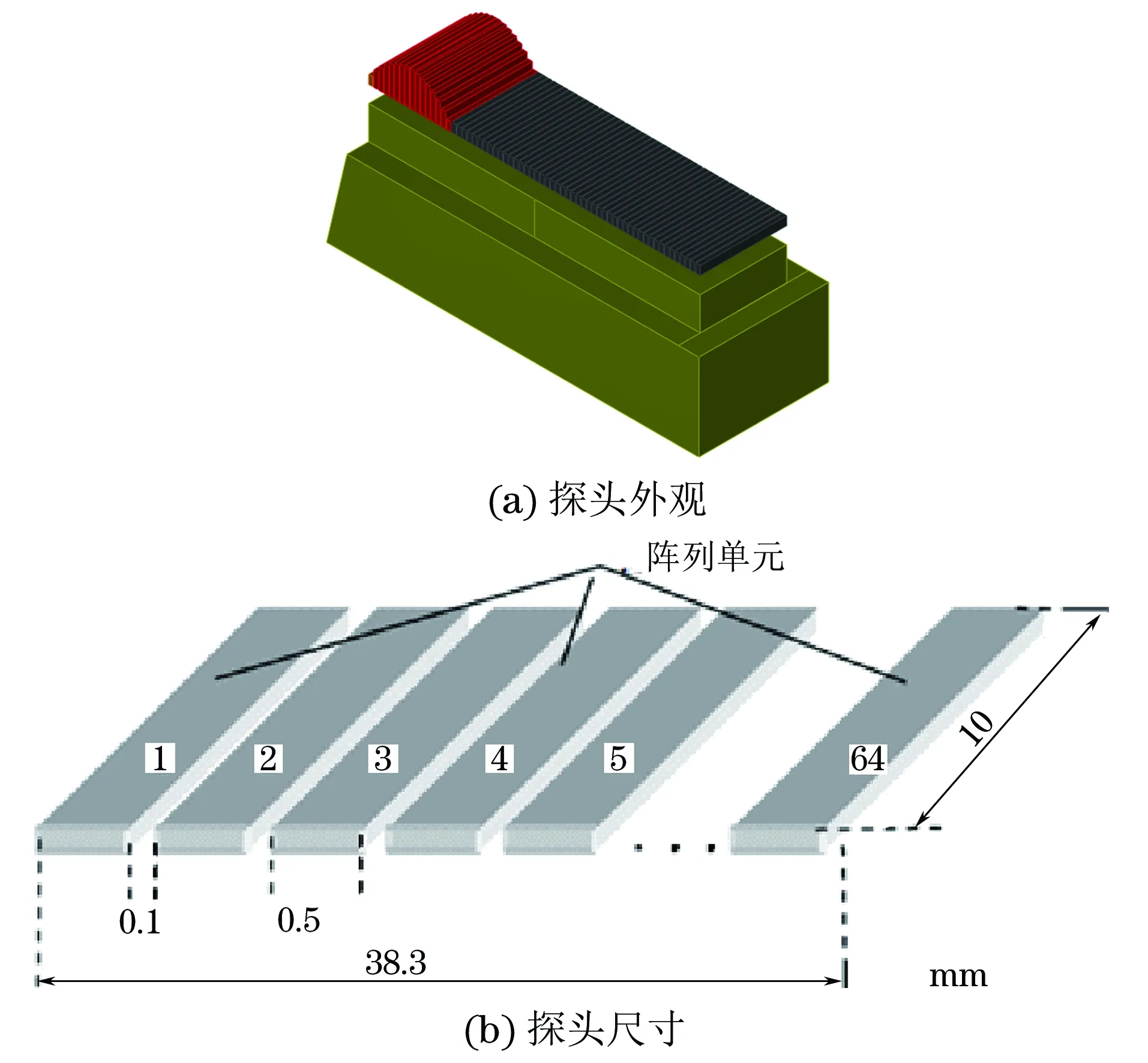

根据YJ105电机转子导条与端环的结构特点,采用线阵阵列超声波探头,径向放置,沿周向对钎焊焊缝进行检测。为了提高径向分辨力,选用64阵元线阵;确定晶片及间隙宽度时,需考虑覆盖被检区域径向范围,同时也需兼顾有效阵元,宽度与间隙比值一般在5~10之间(经验值),最终确定单阵元宽度为0.5 mm,阵元间隙为0.1 mm,整体晶片尺寸(长×宽)为38.3 mm×10 mm;在频率的选择上,首先需考虑被检材料的特性,经测量,被检材料的衰减系数为0.128 dB·mm-1,衰减系数较大,不宜采用高频探头,但为了确保检测的分辨力,探头频率也不宜过低,经仿真最终选择频率为5 MHz的探头。

图3为阵列探头的外观及尺寸示意。

图3 相控阵阵列探头外观与尺寸示意

1.3 超声波工艺仿真

利用CIVA仿真软件,对YJ105电机转子导条与端环钎焊焊缝超声检测工艺进行了可行性分析[2]。

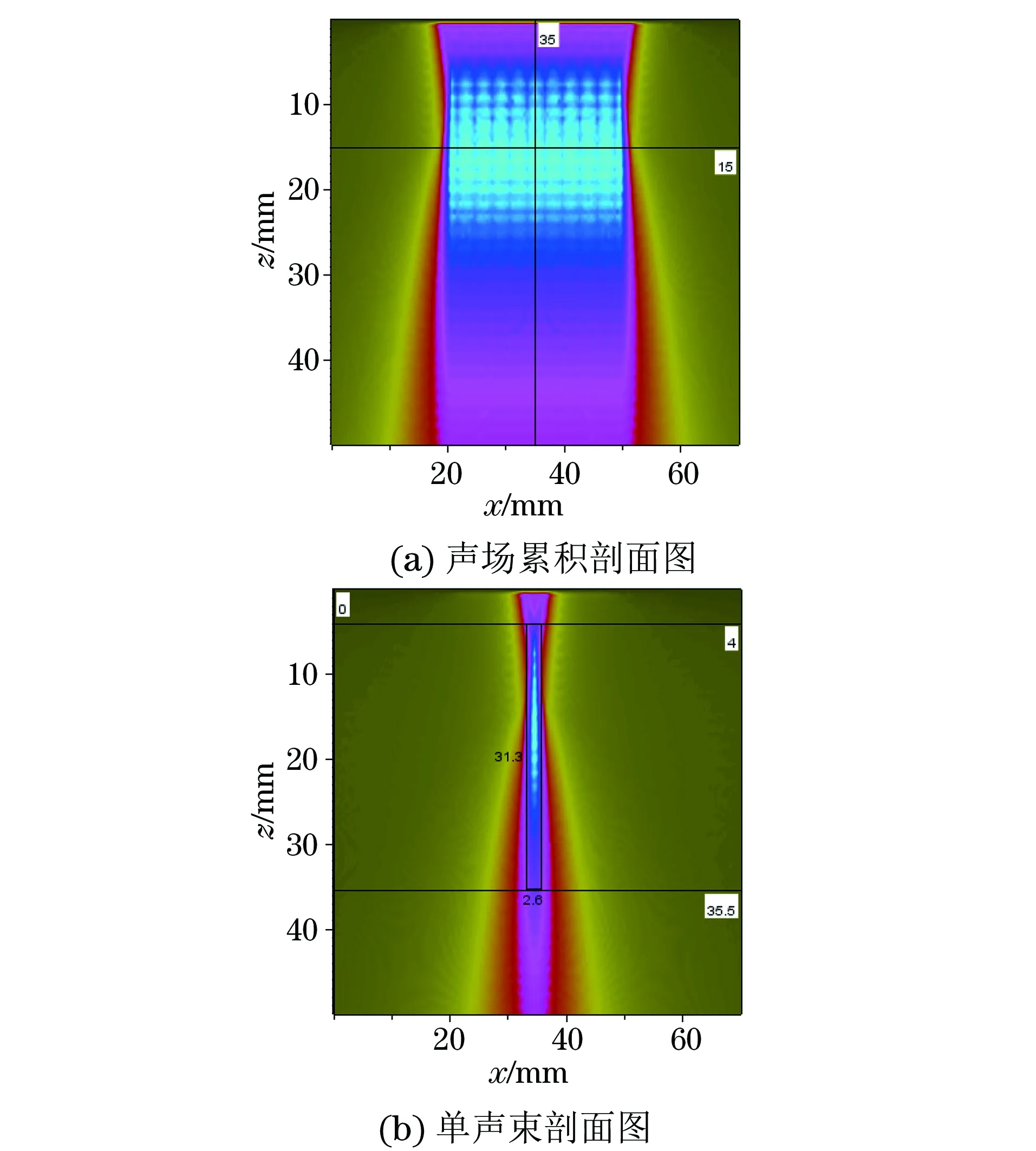

从端环外侧平面进行扫查。晶片沿径向布置,沿周向方向进行扫查。为实现对工件厚度的聚焦检测,采用电子扫描,单序列激发16阵元,聚焦深度为13.5 mm,确保有效检出缺陷,同时具有较高的分辨力。

根据设定的聚焦法则,仿真得到探头的声场如图4所示。声场极大声压值深度为15 mm,极大声压值-6 dB深度范围为4~35.5 mm,涵盖被检区域,在此区域内可获得良好的灵敏度和分辨力。

图4 超声波声场剖面结构图

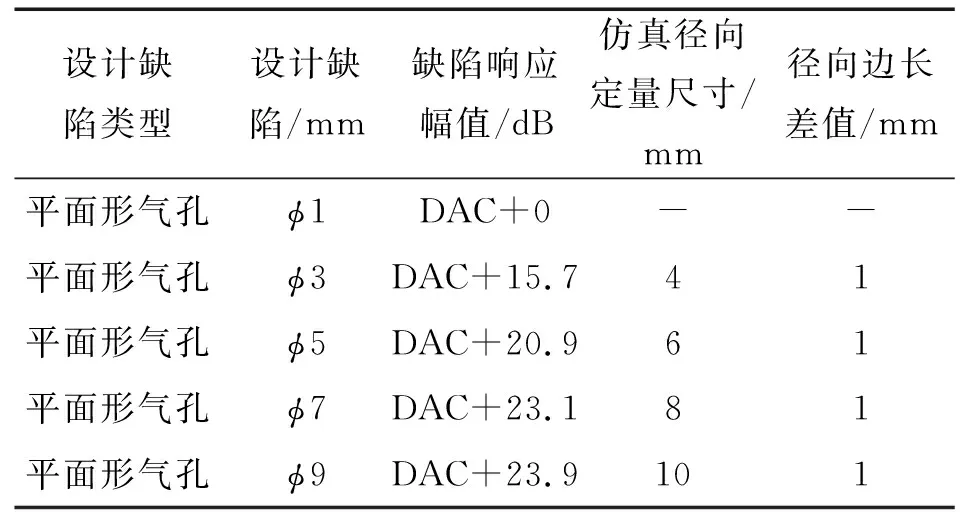

根据前文对钎焊焊接工艺的介绍,可知工件易产生缺陷的部位为导条底部,易形成的缺陷类型为填隙不良和平面形气孔,所以将模拟缺陷设计成直径为1,3,5,7,9 mm的平面形气孔,置于导条底部。为了保证检出率,以φ1 mm平底孔的A扫最高值100%满屏作为参考灵敏度。

从端环外侧平面进行扫查。晶片沿径向布置,沿周向方向进行扫查,得到不同尺寸平底孔的扫查仿真结果如图5所示(图中DAC表示距离-波幅曲线)。

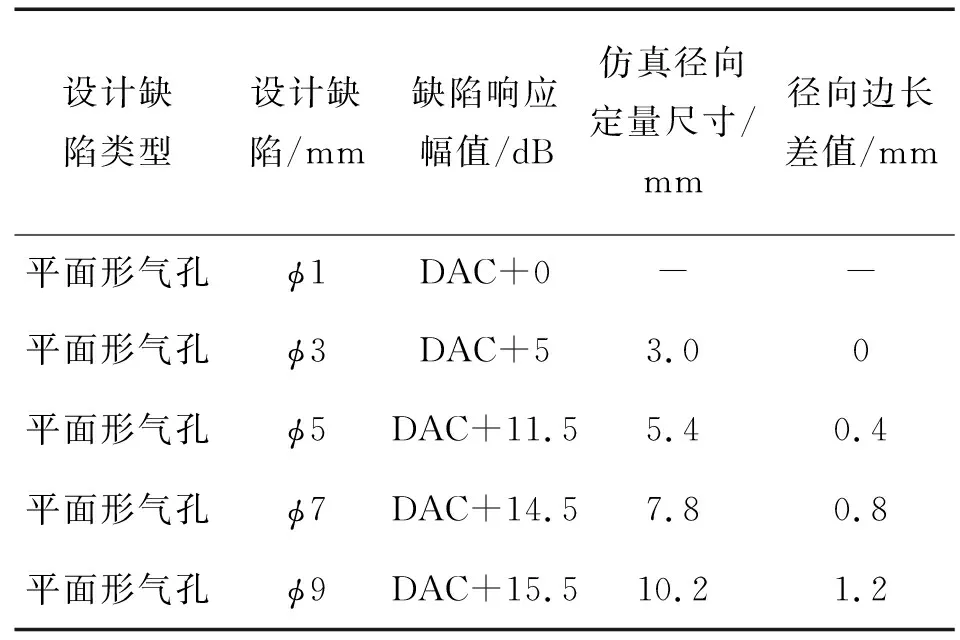

根据检测灵敏度的设定得到其设计缺陷的相应回波,同时通过C扫图像,利用噪声法测定缺陷定量尺寸,可得仿真结果如表1所示。

图5 针对不同尺寸平底孔的扫查仿真结果

设计缺陷类型设计缺陷/mm缺陷响应幅值/dB仿真径向定量尺寸/mm径向边长差值/mm平面形气孔ϕ1DAC+0--平面形气孔ϕ3DAC+15.741平面形气孔ϕ5DAC+20.961平面形气孔ϕ7DAC+23.181平面形气孔ϕ9DAC+23.9101

由表1可见,所设计的检测工艺可有效检出设计缺陷并测定缺陷尺寸,其缺陷面积与设计值差值最大为1 mm,满足检测要求。

2 工艺试验

选取相应试验设备,设置工艺参数,采用相同的扫查方式,同样以φ1 mm平底孔作为DAC参考幅值,采用电子扫描,单序列激发16阵元,聚焦深度为13.5 mm。

2.1 检测设备

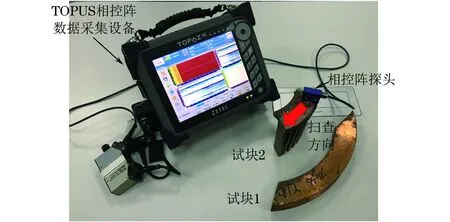

试验选用TOPUS全集成多点触控相控阵超声仪(见图6),兼容UltraVision®3应用软件,数据文件可直接通过UltraVision®3软件打开,采用该应用软件对数据进行分析,根据噪声法进行定量分析。

图6 检测设备外观

试验选用的探头参数为:频率5 MHz,64阵元线阵,单阵元宽度为0.5 mm,阵元间隙为0.1 mm。

试验共准备两类试块:试块1为平底孔试块,是从实际的电机端环切下来的,材料为金属铜,底面分别设置高度为1 mm,直径为1,3,5,7,9 mm的平底孔反射体,用于验证工艺的检出能力和定量能力;试块2为真实的YJ105电机转子导条与端环钎焊焊缝(部分)工件,用于验证工艺的实际检测能力。

2.2 试验结果

2.2.1 试验1结果

选用试块1,利用仿真所设计的工艺对其进行扫查、数据采集,同样以φ1 mm平底孔作为DAC灵敏度参考。采集的视图如图7所示。其检出能力和定量结果如表2所示。

由试验1可知:① 相控阵检测工艺对试块1内包含的平底孔反射体具备100%的检出能力;② 在C扫视图上,对该工艺所得的平底孔反射体扫查数据进行噪声法定量分析,得出平底孔径向尺寸与设计值的最大差值为1.2 mm,最大差率为13.3%。

图7 试块1的检测结果

设计缺陷类型设计缺陷/mm缺陷响应幅值/dB仿真径向定量尺寸/mm径向边长差值/mm平面形气孔ϕ1DAC+0--平面形气孔ϕ3DAC+53.00平面形气孔ϕ5DAC+11.55.40.4平面形气孔ϕ7DAC+14.57.80.8平面形气孔ϕ9DAC+15.510.21.2

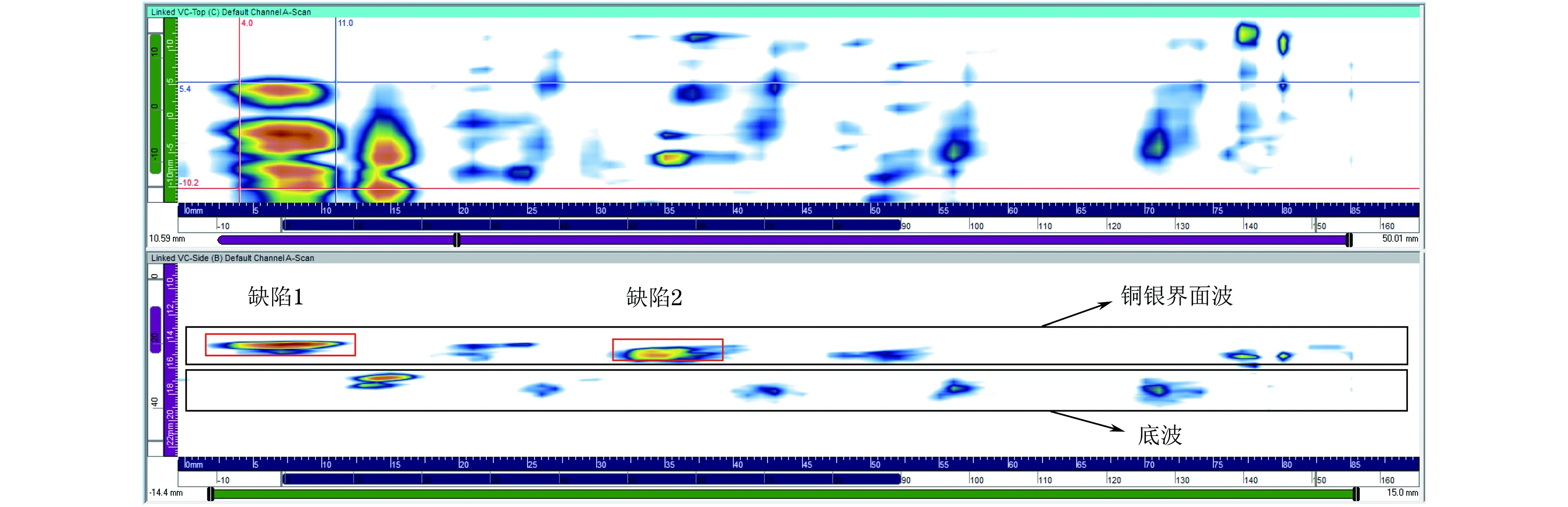

2.2.2 试验2结果

选用试块2,利用设计的工艺对真实工件进行检测,检测结果如图8所示,共发现平面形缺陷2个,缺陷1的响应幅值为DAC+23 dB,在C扫视图上采用噪声法进行定量,得到其径向尺寸为15.6 mm;缺陷2的响应幅值为DAC+20 dB,在C扫视图上采用噪声法进行定量,得到其径向尺寸为3.4 mm。

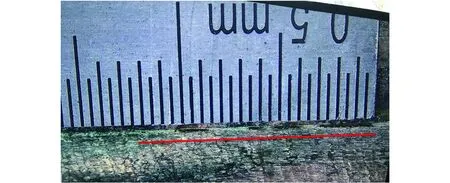

然后,利用机械手段对试块2的缺陷1区域进行切割,利用显微设备对缺陷径向尺寸进行测量(见图9),得到缺陷的径向尺寸为13 mm,该数据与相控阵检测得到的定量径向尺寸相差2.6 mm。

图8 试块2的检测结果

图9 有损试验的显微图像(径向尺寸)

由试验2可知:① 选用的相控阵检测工艺可发现试块内部的缺陷;② 在C扫视图上,对该缺陷进行噪声法定量,径向尺寸定量结果与缺陷实际径向尺寸相差2.6 mm。

3 结论

(1) 通过CIVA仿真设计工艺能够检出电机转子导条与端环钎焊焊缝中的常见缺陷,定量分析得到的缺陷边长与设计的缺陷边长的最大差值为1 mm。

(2) 该工艺具备良好的电机转子导条与端环钎焊焊缝常见缺陷的检出能力,对所设计的不同尺寸平底孔缺陷及真实工件缺陷均能有效检出。

(3) 对平底孔标准反射体,反射体定量分析得到的边长与实际边长最大差值为1.2 mm(φ9 mm平底孔反射体);对真实缺陷,定量分析得到的缺陷单边长与有损试验所得的缺陷单边长相差2.6 mm,符合检测要求。

(4) 所设计工艺仅针对YJ105电机转子导条与端环钎焊焊缝的超声波相控阵检测,可为相似部件(如YJ268/YJ92B/YJ87等类型电机转子导条与端环钎焊焊缝)提供超声相控阵检测工艺的设计指导。