反复荷载下钢管单插板T型节点承载力特性试验及模拟

2019-03-02陈焱彬张大长王龙飞

陈焱彬, 张大长, 王龙飞

(南京工业大学 土木工程学院, 江苏 南京 211816)

在结构设计和使用中,节点的可靠性至关重要,往往牵扯到整个结构的稳定性。目前,单插板节点因其结构简单、传力明确及安装便捷的优点,广泛应用于大跨越、特高压输电塔及信号塔中[1,2]。插板节点可以分为Y形、T形、K形以及N形插板节点等,如图1所示。

图1 插板节点连接形式

国内外对于插板节点的静力单调加载的研究日趋成熟[3~7],同时对相贯钢管节点的滞回性能也有部分研究[8~10],但对反复荷载作用下的钢管单插板节点承载力特性的研究还比较少。因此针对反复荷载下插板节点的承载力性能的研究,对减少大风、地震等因素造成结构损伤和提高输电塔的可靠性具有重要意义。

本文通过2个主管不同规格的钢管单插板T型节点进行反复荷载加载试验和数值模拟分析,研究节点在反复荷载作用下的承载力-变形滞回特性、破坏模式及耗能能力。通过对节点拉压承载力的理论分析,提出合理的设计建议,为今后的研究和设计提供参考。

1 试验概况

1.1 试验节点

参照实际工程中钢管单插板节点的设计方法,同时结合试验场地大小,设计出两种几何尺寸的钢管单插板T型节点试件。试件的几何尺寸如表1所示。钢管两端连接在固定支座上,将插板通过螺栓固定在MTS作动器加载端,利用计算机控制施加拉压交变反复荷载,试件外形及试件加载如图2(图中,hf为焊脚尺寸;L为主管长度;e为偏心距)所示。试件选用Q345钢材,通过材性试验得到6,7 mm钢材的屈服强度fy分别为375.0,381.5 Mpa,极限强度fu分别为496.4,518.5 Mpa。

表1 钢管单插板节点尺寸 mm

图2 节点设计及试验加载

1.2 加载制度

钢管单插板T型节点反复加载试验按照JGJ/T 101-2015《建筑抗震试验规程》[11]规定的拟静力加载,通过MTS加载端控制位移实现。加载时拉压幅度相同,均以1.5 mm/min的速度加载,逐级递增;当幅度达到6.0 mm时,开始每种幅值循环两次,直到节点破坏时停止加载,加载制度如图3所示。

图3 加载制度

1.3 测点布置

本次试验使用电阻应变片测量钢管单插板节点典型位置处的应变,考察反复荷载作用下T型节点的应变发展特点及规律。节点处主管表面粘贴应变片的位置如图4所示,共有6个测点位置,测点1,2粘贴在节点两端,测点3,4在节点两侧,测点5在离节点焊接位置稍远的侧面,测点6在钢管底部。

图4 典型部位应变片布置

2 试验现象及结果

2.1 试验现象

2.1.1节点T1的破坏过程

在反复加载初期,节点受力较小,钢管无明显变形;随着反复荷载逐渐增大,螺栓出现轻微滑移,节点板两侧钢管表面发生变形,节点板与钢管焊接处出现反复内凹外凸,并在焊缝处产生裂纹;随着反复荷载进一步增大,节点板与钢管间的裂纹逐渐加重,直至节点破坏。节点T1的变形及失效模式如图5所示。

图5 T1插板节点变形及失效模式

2.1.2节点T2的破坏过程

在反复加载初期,节点处于弹性阶段,几乎没有变形;当加载达到屈服荷载后,节点板与主管焊缝周围管壁出现反复外凸和凹陷,钢管产生比较明显的变形;随着反复荷载逐渐增大,最后沿节点板焊缝产生裂缝,且裂缝沿节点板不断发展,直至节点破坏。节点T2的变形及失效模式如图6所示。

图6 节点T2变形及失效模式

2.2 试验结果

2.2.1应变发展

根据试验测得节点T1各测点荷载-应变关系及其发展情况可知:反复加载过程中,测点1应变发展较快,变形比较明显,应变随着荷载的增加急剧增大;测点3的应变在受压时变化比较明显;随着反复荷载逐渐增大,各个测点先后到达屈服应变;当压力达到120 kN时,在每一个荷载循环,测点5的应变均增长比较明显,表明在测点5处局部变形的发展十分迅速,塑性变形较大;随后每一循环荷载达到120 kN时,局部变形均比较明显,且荷载增加较小。试验测得节点T2各测点的荷载-应变发展规律与节点T1一致,受拉时节点板两端的钢管变形比较明显,首先达到屈服;随着反复荷载增大,受压时节点板焊缝熔合处附近钢管纵向变形较大;测点5处受压局部变形发展迅速,节点板两侧远离焊缝处的钢管变形很大。

总结2个试件的试验结果,反复加载初期,T型单插板节点板两端的钢管应变发展较快,其他各部位应变稳定变化。随着反复荷载增大,节点板两侧钢管变形明显,应变迅速增大并从节点板两端扩展到焊缝熔合处。

2.2.2荷载-位移滞回性能

根据试验数据绘制这2个试件在反复荷载作用下的荷载-位移滞回曲线。节点T1的荷载-位移滞回曲线如图7a所示,在反复加载初期,由于存在螺孔间隙导致螺栓滑移,在位移0点附近发现曲线的拐点,滞回环存在捏缩,但捏缩程度较小,承载力上升缓慢;随着反复荷载循环次数增加,承载力增长较快,滞回环面积逐渐增大,滞回环形状比较饱满,耗能增大;随着荷载位移增大,节点T1的滞回曲线外观形状更加饱满,塑性变形逐渐增大,表明节点的延性和耗能性能较好。

节点T2的滞回曲线如图7b所示,与T1的滞回曲线特点类似。加载初期,滞回环所围面积较小,耗能现象不明显,由于螺栓滑移,曲线中间有捏缩,且比T1更加明显,承载力上升缓慢;随着循环加载次数增加,拉压承载力增长加快,滞回环面积逐渐增大,此时外观形状更加饱满;当达到屈服荷载后,滞回环面积续增大,耗能增强,受压承载力先是增长缓慢,达到最大值后受压承载力开始降低,受拉承载力依然增长较快,耗能性能达到最大。

图7 T型插板节点的荷载-位移滞回曲线

3 节点荷载-位移特性的模拟分析

3.1 节点建模

3.1.1节点建模及加载

应用有限元软件ABQUS对反复拉压荷载作用下钢管单插板T型节点进行数值模拟分析,模型尺寸与试验节点尺寸一致,具体参数见表1,加载制度也与试验相同。选取S9R5薄壳单元模拟钢管及单插板,有限元模型如图8所示。

图8 钢管单插板T型节点分析模型

3.1.2材料本构

选择ABAQUS 中的钢材混合强化模型,通过对钢材循环参数设置,其应力应变关系如图9(图中:a为强化系数;σy为屈服强度)所示,屈服强度采用材性试验值,弹性模量E取2×105,泊松比取0.3,模型符合von Mises 屈服法则及相关流动法则,并忽略焊缝和残余应力的影响。

图9 钢材的应力(σ)-应变(ε)曲线

3.2 模拟结果

3.2.1节点T1

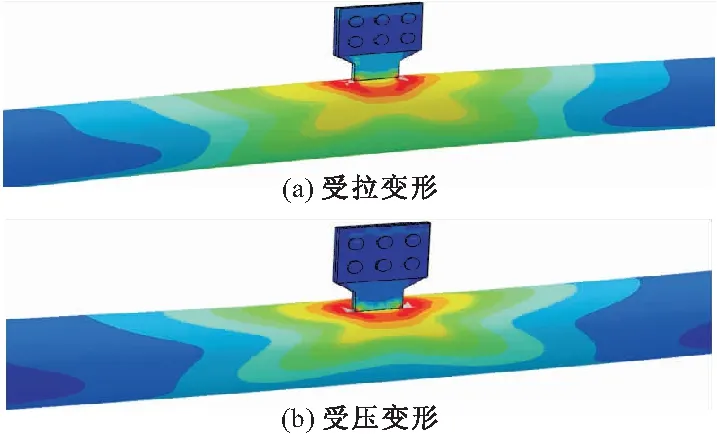

节点受拉/压达到极限状态时的主拉/压应力分布如图10所示,受拉时节点板两侧主管主拉应力发展较快,节点板两端主压应力较大,主拉应力集中在节点板两侧,主压应力集中在节点板两端;受压时节点板两端主拉应力集中,节点板两侧主压应力集中,节点板两端区域钢管出现屈服,随着加载进行,屈服区域增大。

图10 极限状态下节点T1的应力分布

节点达到极限状态时的变形分布如图11所示。随着反复加载进行,主管出现反复凸出、凹陷,塑性变形不断发展;达到最大承载力后,节点失去承载能力并产生破坏,极限状态时主管变形分布与节点破坏形态基本一致。

图11 反复荷载下T型插板节点变形分布

试验与有限元模拟得到的承载力-变形滞回曲线对比如图12所示,模拟曲线相比试验曲线略微饱满,分析认为试验过程中主管端板和螺栓因为孔间距较大而发生螺栓滑移,测得的试验曲线出现捏缩;而数值模拟的边界条件和加载制度均比试验理想,所以在0点位移附近模拟曲线比试验曲线饱满,模拟结果耗能和延性均比试验较好。

图12 节点T1滞回曲线

进一步整理可以得到节点T1的骨架曲线。骨架曲线是连接滞回曲线每一循环加载的最大荷载对应位移得到的曲线。骨架曲线同样可以清晰地看出节点的弹性、屈服、峰值及破坏各阶段的荷载-位移性能的变化规律,如图13所示。节点的受力过程基本一致,可以分为:弹性阶段、屈服阶段、承载力稳定增长阶段、承载力下降阶段。

图13 节点T1骨架曲线

3.2.2节点T2

节点T2的应力应变发展情况与变形特点和T1分析结果类似,在此不多赘述。其承载力-变形滞回曲线对比如图14所示,同样模拟曲线比试验曲线饱满。总体来看,试验结果与有限元模拟结果之间还存在一定的误差,但其误差在容许范围之内,对节点整体的抗震性能及力学性能满足工程精度要求。因此,可以认为模拟曲线与试验曲线较为吻合,模拟得到的极限承载力和滞回环发展趋势与试验结果基本一致,验证了有限元模拟分析的正确性及可靠性,可以采用非线性有限元模拟分析反复荷载作用下单插板节点的承载力-变形滞回特性。

图14 节点T2滞回曲线

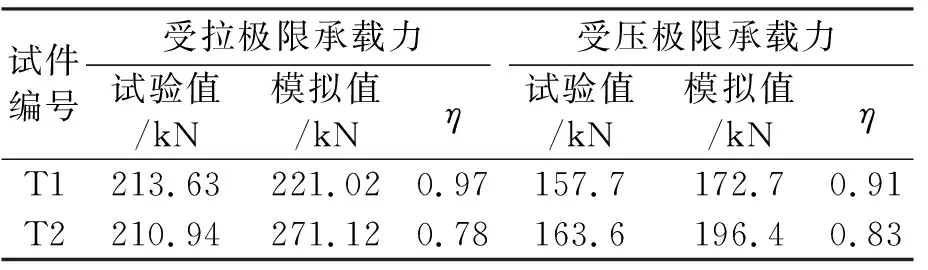

3.2.3极限承载力对比

根据试验及数值分析结果,钢管单插板节点极限承载力对比如表2所示。对于不同规格的节点承载力,反复荷载作用下试验与数值结果相差较小,表明了两者的正确性。

表2 钢管单插板T型节点极限承载力对比

注:η=试验值/模拟值

4 节点承载力计算及设计建议

4.1 承载力计算理论

4.1.1受压承载力

国内对钢管插板节点承载力研究较少,相关规范中缺少其承载力计算公式,日本《送电用钢管铁塔制作基准》[12]中对钢管-插板连接节点的承载力计算做出了相关规定,钢管单插板T型节点承载力计算公式为:

(1)

式中:Py为节点的拉压承载力;B为插板宽度;D为钢管直径;T为钢管壁厚;fy为钢材屈服强度。

将两个试验节点的相关参数带入式(1),可以得出节点T1,T2的承载力分别为85.4,114.5 kN。计算结果与试验和有限元结果相比偏小,偏于保守。同时,该规范认为节点拉压设计均采用此公式,但从试验结果来看,节点拉压承载力不等效,需要分别进行计算。

4.1.2受拉承载力

两种节点加载结束后均产生沿焊缝边沿的撕裂,可以认为此时是节点受拉极限状态。GB 50017-2003《钢结构设计规范》[13](以下简称《钢规》)中对角焊缝的设计方法如下:

(2)

将两个试验节点的相关参数带入式(2),可以得出节点T1,T2的抗拉承载力均为182.4 kN。计算结果与试验结果吻合较好。

4.2 T型插板节点设计建议

(1)试验和有限元模拟结果均显示两种节点最终破坏时受拉和受压极限承载力不等效,因此对其承载力理论需要分别研究。

(2)对于钢管单插板T型节点受拉设计可以参考《钢规》中角焊缝的设计方法;对于节点受拉设计,可以对式(1)进行修正后加以参考。考虑反复荷载作用下钢材性能恶化,该计算方法在设计使用时可以适当予以折减。

5 结 论

通过两种常用钢管单插板T型节点反复荷载作用下的试验和数值分析,得到如下结论:

(1)反复加载初期,T型单插板节点承载力-位移呈线性关系,加、卸载曲线基本重合,滞回环所围面积很小,耗能现象不明显;当加载至屈服荷载后,节点受压承载力增长缓慢,受拉承载力增长较快,节点滞回环所围面积明显增大并较为饱满。

(2)反复加载初期,T型单插板节点板两端的钢管应变发展较快,其他各部位应变稳定变化。随着反复荷载增大,节点板两侧钢管变形明显,应变迅速增大并从节点板两端扩展到焊缝熔合处,并出现焊接处钢管反复内凹外凸现象,钢管产生较大塑性变形,发生局部屈曲破坏。

(3)由于数值模拟边界条件和加载制度比试验理想,故模拟结果承载力、耗能能力和延性均比试验较好,但数值模拟得到的极限承载力和滞回环发展趋势与试验结果吻合较好,验证了模拟分析的正确性及可靠性,表明采用非线性有限元模拟可以有效分析反复荷载作用下单插板节点的滞回特性。

(4)钢管单插板T型节点受到拉压力时承载力不等效,需要分别进行研究。对于钢管单插板T型节点受拉设计可以参考《钢规》中角焊缝的设计方法;对于节点受拉设计,可以对式(1)进行修正后加以参考。