微型燃气轮机发电机组快速原型控制器硬件在环试验研究

2019-03-02张天宏盛汉霖林志祥

余 跃,张天宏,盛汉霖,谢 琦,林志祥

(南京航空航天大学能源与动力学院,南京210016)

0 引言

可靠、廉价、环保的动力源是当今科技发展的主流[1-2]。电能是1种清洁可靠的重要资源,直接影响到人民的生活质量和经济发展速度[3]。微型燃气轮机发电机组作为1种小型化的高效发电系统,将成为新型分布式发电(Distributed Generation,DG)技术的主流[4]。燃气轮机发电机组是无电网电能供应地区的主要电能供应来源,广泛用于舰艇用电、移动电站、海外孤岛、野外工业作业等,其优点包括:供电灵活,经济性好;发电品质较好,电压和频率变化较小;体积小、质量轻、便于安装[5]。

为了减少或避免微型燃气轮机发电机组控制器故障和加快控制器开发进度,其控制器开发必须经过4个阶段,即纯数字仿真、硬件在环试验仿真、实物在回路试验仿真和台架试验[6],硬件在环试验是验证控制器的控制逻辑和控制算法的重要一步[7]。

燃气轮机发电机组的控制模式主要分为无差控制、有差控制和功率控制,其中功率控制又分为功率反馈无差法、功率反馈有差法、定燃气发生器转速法和定燃料阀开度法[8]。目前国内外主要采取的控制方法是经典PID(Proportion Integral and Differential)控制和分段PID控制[5-9]。对于孤网发电的燃气轮机发电机组,发电功率变化频繁、变化幅度较大,因此,本研究采用前馈PID控制方法,发电机功率为前馈值。微型燃气轮机的物理故障包括侵蚀、腐蚀、堵塞、内部污垢、密封磨损、叶片烧毁、喷嘴堵塞等,这些物理故障会导致燃气轮机的性能退化,甚至引发燃气轮机安全事故[10]。

本文针对某微型燃气轮机发电机组,设计了1套基于cRIO(CompactRIO)的快速原型控制器(Rapid Control Prototype,RCP)。为了验证快速原型控制器的全状态控制功能和故障识别与处置功能,搭建了硬件在环试验平台。

1 快速原型控制器设计

1.1 快速原型控制器概述

快速原型控制器也叫快速控制原型,是1种具有硬件快速定制、软件代码快速开发或自动生成的控制器。可用于代替目标(产品)控制器实现各项控制功能,开展硬件在回路(Hardware-the-Loop,HIL)仿真、半物理仿真试验,以验证快速原型控制器接口、控制逻辑和算法的有效性[11-12]。快速原型控制器设计需要选择合理的开发平台,要求硬件配置方便、性能好、可靠性高,以及软件设计效率高且所生成的代码可靠性强。

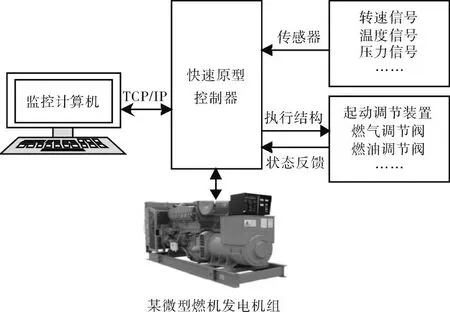

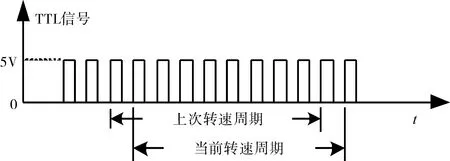

图1 快速原型控制器的原理

某微型燃气轮机发电机组的快速原型控制器基于cRIO设计,如图1所示,是该发电机组的“大脑”,其主要功能包括:(1)实现某微型燃气轮机发电机组从起动、点火、加速直至额定状态以及停车的全过程控制;(2)保证燃气轮机发电机组安全可靠运行,在发生超转、震动过大、熄火、燃油压力故障、滑油压力故障、滑油温度故障、轴承超温故障的情况下,能准确识别故障类型并处置故障。

1.2 快速原型控制器硬件设计

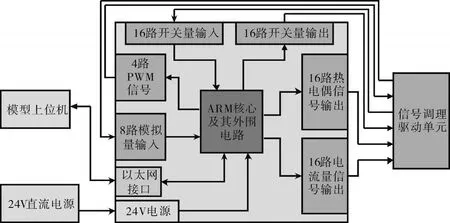

快速原型控制器包括cRIO单元和信号调理驱动单元,如图2所示。其中cRIO单元是快速原型控制器的控制核心。

图2 快速原型控制器的硬件结构

cRIO的内核为ZYQN,包括实时控制器RT(Real Time)、可重配置的现场可编程门阵列FPGA(Field-Programmable Gate Array)及模块化I/O。实时控制器采用667MHz双核ARM Cortex A9,与FPGA之间采用AXI总线实现快速通信。cRIO的快速IO(FPGA)核心内置数据传输机制,负责把数据传到嵌入式处理器以进行实时分析、数据处理、数据记录或与联网主机通信。

信号调理驱动单元的开发采取模块化结构的设计思想,相对于整体式大电路板的结构形式,模块化结构更加灵活,便于配置和装配,符合快速原型的设计思想。信号调理驱动单元包括频率量输入信号调理模块、热电偶信号调理模块、模拟量输入信号调理模块、模拟量输出信号驱动模块、开关量输入信号调理模块、开关量输出驱动模块。

1.3 快速原型控制器算法设计

cRIO硬件架构包括RT模块、FPGA模块和模块化I/O,其中FPGA模块和RT模块采用LabVIEW开发[14]。

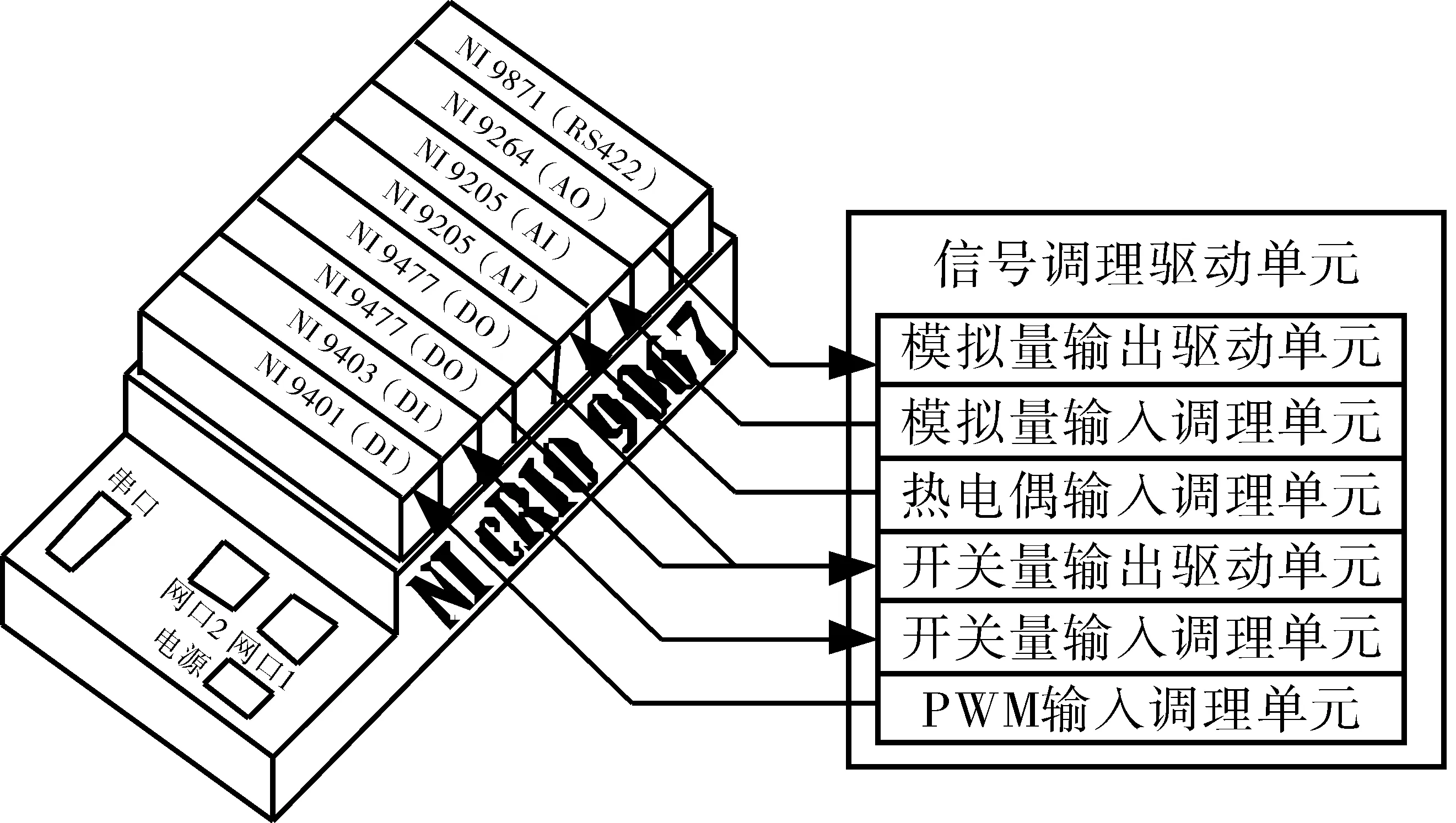

FPGA模块的时钟频率为40 MHz,直接访问I/O接口[11],其主要功能是开关量、模拟量、热电偶量、转速采集和开关量、模拟量指令输出,其中重点处理了转速信号。

单纯的测周法或测频法测转速,存在不可避免的策略误差[15],本文基于FPGA提出了1种测周与测频的高精度转速测量法。转速信号是接口模拟器根据10齿音轮产生的PWM波,通过cRIO的NI 9401接口卡采集之后成为0/5V的TTL信号,定义10维数组,首先用测周法获得当前TTL信号的周期,将TTL信号的当前周期作为第0个数值,上一周期值作为第1个数值,依次保存前9个周期值,然后求10个数值之和,即为燃气轮机转速的周期值,如图3所示。

图3 FPGA模块中转速计算

RT(Real-Time)模块程序是快速原型控制器程序的核心,主要分为3部分:(1)与RT程序相互通信,时钟周期为1 ms;(2)与控制系统监控软件建立实时通信,控制系统监控软件实时显示燃气轮机状态并给定起动、停车等指令,时钟周期为20 ms;(3)实现某微型燃气轮机发电机组全状态控制功能和故障保护功能,时钟周期为20 ms。

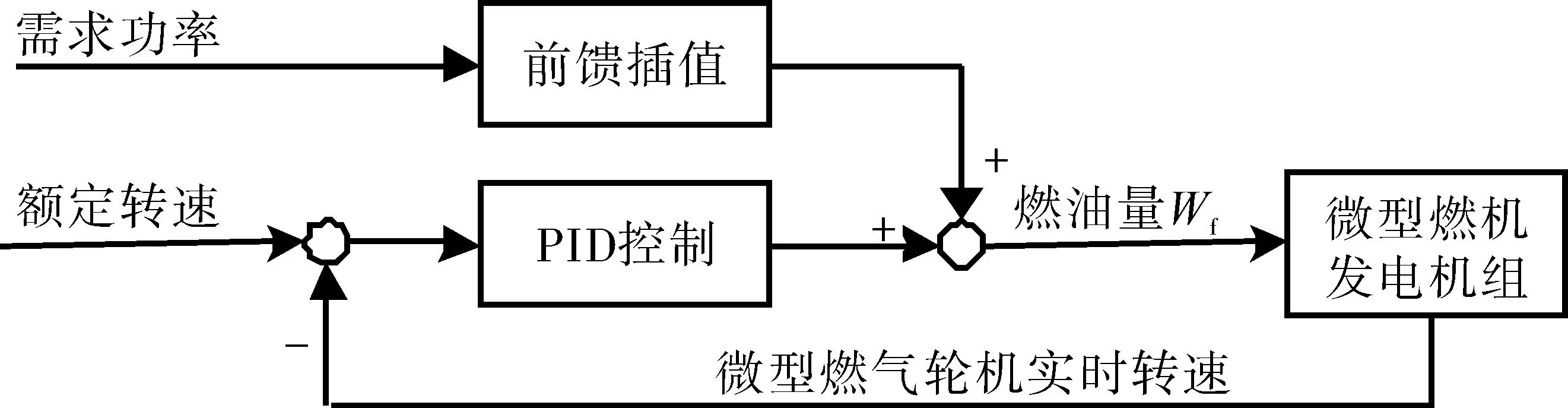

微型燃气轮机发电机组的全状态控制包括:起动控制、恒转速控制、温度控制、加速控制和停车控制。起动控制主要指某微型燃气轮机的起动控制,指某微型燃气轮机的转速从0~95%额定转速的控制,主要分为2个阶段:起动机带动燃气轮机起动至点火转速;开始点火并供油加速燃气轮机至95%额定转。起动过程供油规律分3个阶段:(1)当微型燃气轮机的转速为额定转速的20%~51.4%时,按照转速插值供油;(2)当微型燃气轮机的转速为额定转速的51.4%~80%时,通过PI控制以角加速度为350 r/min/s供油;(3)当微型燃气轮机的转速为额定转速的80%~95%时,通过PI控制以角加速度为216 r/min/s供油。某微型燃气轮机发电系统的恒转速控制是当燃气轮机转速达到额定转速时,采用前馈PID控制律对燃气轮机进行恒转速控制,其中前馈量为用户终端对发电机组的发电功率,如图4所示。

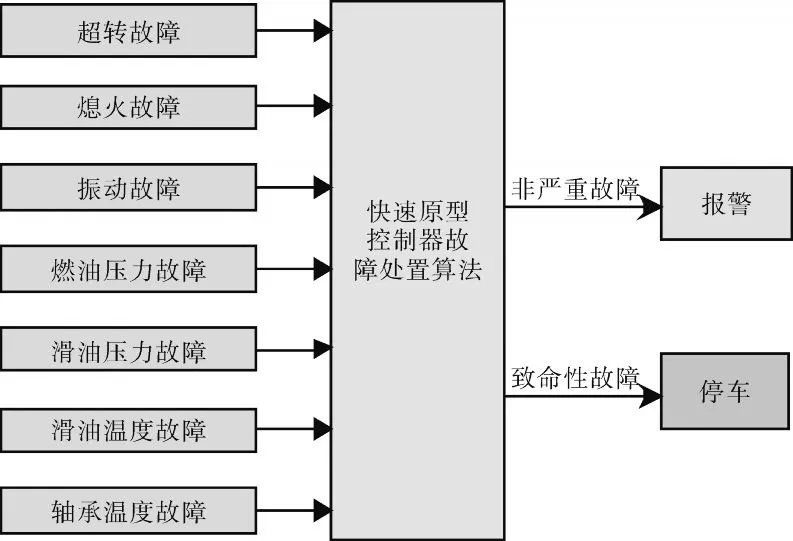

针对微型燃气轮机发电机组在实际过程中发生的上述物理故障,本研究中快速原型控制器设计了7种典型故障识别与处置功能,分别是:超转故障、振动故障、熄火故障、燃油压力故障、滑油压力故障、滑油温度故障、轴承温度故障,如图5所示。

图4 微型燃气轮机发电机组恒转速控制原理

图5 快速原型控制器故障处置功能

2 硬件在环试验系统的构建

2.1 试验系统组成和原理

硬件在环试验平台由4部分组成,即控制器实物、模型、接口系统和实时监控软件[16],如图6所示。控制器实物是某微型燃气轮机发电机组的快速原型控制器,包括cRIO单元和信号调理驱动单元;模型是指采用LabVIEW开发的模型上位机,通过NI VeriStand调用模型的动态链接库;接口系统是基于ARM设计的接口模拟器,通过TCP/IP与模型上位机建立实时通信;实时监控软件是基于LabVIEW设计的控制系统监控软件,通过TCP/IP与快速原型控制器的cRIO单元建立连接。

图6 硬件在环系统组成

2.2 燃气轮机发电机组模型的建立

微型燃气轮机发电机组是1种强非线性机械系统,采用MATLAB/Simulink建立其全状态模型,包括某微型燃气轮机模型和发电机组模型,额定状态的参数见表1。

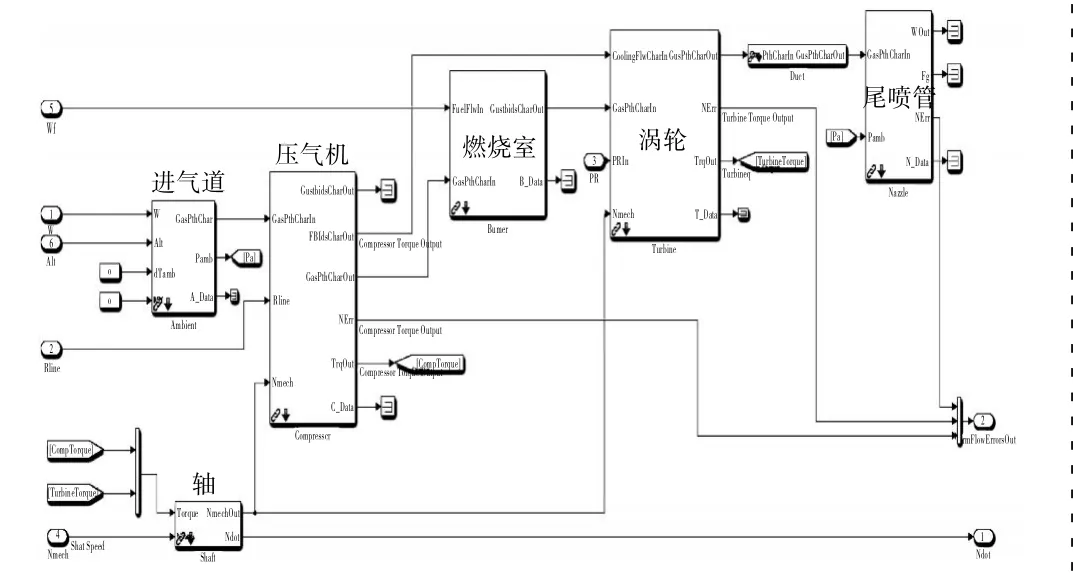

微型燃气轮机主要部件包括压气机、燃烧室、涡轮等,其全状态模型包括慢车以上模型、起动模型和停车模型,其中慢车以上模型采用部件级模型,如图7所示,起动模型和停车模型采用拟合模型。部件级模型采用NASA开发的MATLAB/Simulink/TMATS工具箱,该工具箱包括环境、压气机、燃烧室、涡轮、喷管、功率发生装置、转轴等部件,每个部件包括燃气轮机的热力学、气体动力学计算,其中压气机和涡轮部件特性曲线来自Gasturb。

表1 某微型燃气轮机发电机组额定参数

图7 基于T-MATS的燃气轮机模型

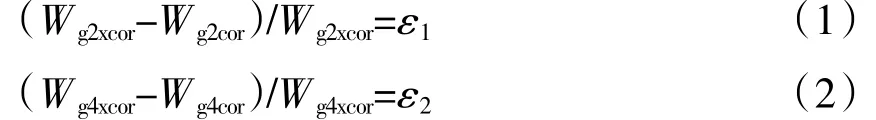

通过MATLAB/Simulink/TMATS工具箱建立的燃气轮机部件级模型稳定工作时,应满足流量连续的共同工作方程,采用牛顿拉普森方程求解。

发电机组是燃气轮机发电机组的核心部件之一,集旋转与静止、电磁变化与机械运动于一体,将机械能转化为电能。对发电机组的数学模型做以下必要的假设:(1)电机的转子在结构上完全对称;(2)3个定子绕组在空间上互差120°,其结构完全相同;(3)忽略电机磁铁部分的磁滞、磁饱和、涡流等影响;(4)电机内部表面光滑,其沟槽不影响定子和转子绕组的电感。发电机组模型是根据发电机的电压方程、磁链方程、转矩方程和运动方程,再经过坐标系d-q变换建立的[17]。

电压方程的abc 3相坐标下的矩阵方程为

式中:u、i、r、ψ 分别为各相绕组电压、电流、电阻和磁链。

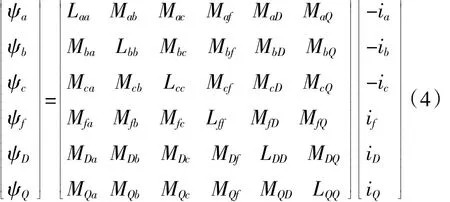

磁链方程为

式中:系数矩阵中的对角元为各绕组的自感系数;非对角元为绕组间的互感系数,互感系数是可逆的,即Mii=Mii(i,j=a,b,c,f,D,Q)。

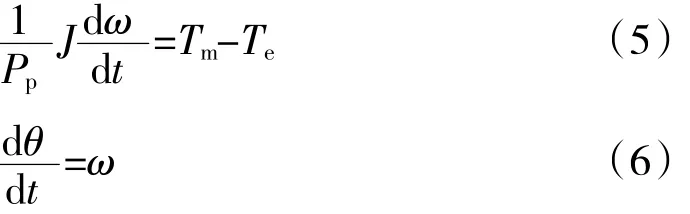

转矩方程为

式中:Pp为极对数;θ为转子旋转的角度;ω为转速的角速度;Tm为原动机作用在轴上的力矩;Te为发电机的电磁力矩。

电机转子绕组的运动方程为

式中:TJ为发电机惯性时间常数;δ为发电机功角;ω为发电机转子的点角速度。

将某微型燃气轮机的起动模型、停车模型与部件级模型相结合,构成该燃气轮机的全状态模型;发电机组模型与微型燃气轮机模型连接在一起,形成某微型燃气轮机发电机组的数学模型。燃气轮机发电机组模型采用Simulink开发,通过NI VeriStand创建模型的输入输出接口,编译成动态链接库文件(model.dll),在燃气轮机发电机组模型上位机中直接调用。

2.3 接口模拟器

硬件在环试验中的接口模拟器的作用是模拟燃气轮机发电机组的传感器信号输出给快速原型控制器,同时模拟执行机构信号传递给燃气轮机发电机组模型上位机,主要的传感器信号包括温度、压力、转速、位置等信号,主要的执行结构是燃油泵、电磁阀等。

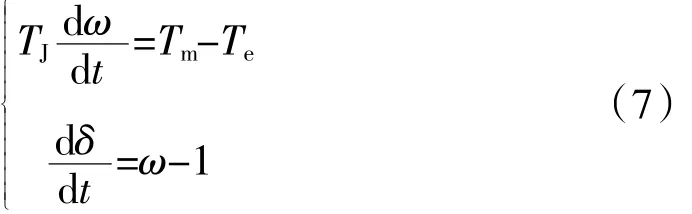

接口模拟器主要由主控芯片、外围电路、外接端口等组成。主控芯片为TM4C129NCPDF,其主频为120 MHz,其外围电路资源如下:4路PWM信号发生器、16路热电偶信号发生器、16路电流信号发生器、16路开关量信号发生器、16路开关量输入信号、8路模拟量输入信号。接口模拟器与模型上位机之间通过TCP/IP连接,与控制器之间通过导线连接,如图8所示。

图8 接口模拟器布局

为了提高接口模拟器的稳定性,其软件设计采用2套时序。当与模型上位机之间的TCP/IP未连接时,接口模拟器的10 ms定时器用于高速采集和输出,20 ms定时器用于低速采集和输出,500 ms定时器用于系统自检;当TCP/IP连接时,系统自身时序丢弃不用,采用中断模式,时序由上位机提供,确保采集与输出的实时性。

测试表明,接口模拟器的精度完全能够满足硬件在环试验。16路热电偶输出信号的最大误差为0.29%,16路电流量输出信号的最大误差为0.10%,16路电流量输入信号的最大误差为0.37%,4路PWM信号的最大误差为0.10%,开关量输入信号和开关量输出信号的误差为0。

3 硬件在环试验

3.1 全状态控制试验

某微型燃气轮机发电机组的硬件在环试验设备由模型上位机、接口模拟器、快速原型控制器、控制系统监控软件组成。硬件在环系统在自动控制下,在监控软件上给定起动指令,该系统就可以按照起动控制正常起动。

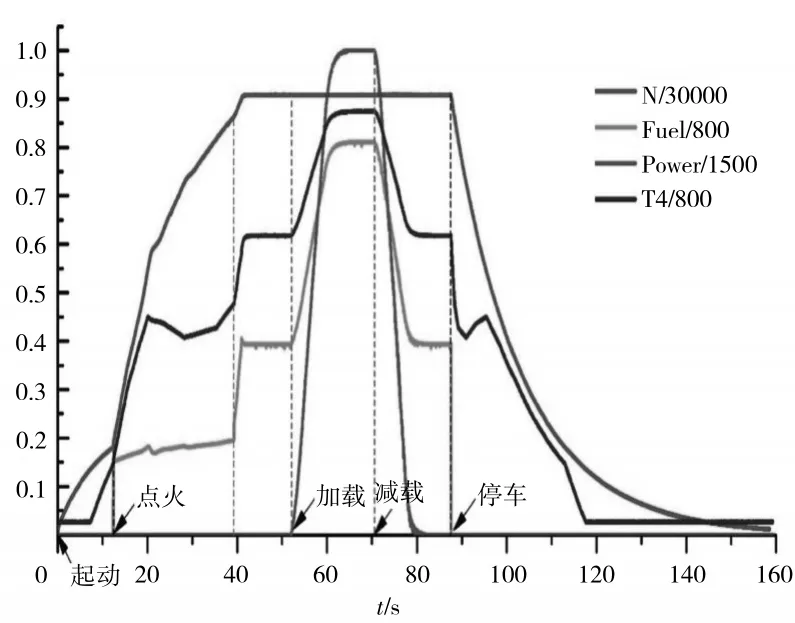

通过试验表明:微型燃气轮机发电机组从0时刻开始起动,经过12.4 s其转速达到550 r/min,开始供油并点火,点火后依次经过转速插值供油、加速度PI控制供油,其中加速度控制阶段的控制率均采用KP1=0.0005、KI1=0.02。在第 39.2 s时,转速达到 29500 r/min,开始进入恒转速控制,PID的控制参数为KP2=0.04、KI2=0.1、KD2=0.2。燃气轮机转速达到额定转速之后,第51.9 s时开始功率加载,发电功率逐步从0变化到1500 kW,耗时11.7 s。在第70.5 s时,开始降低发电机功率,从1500kW降到0。在第87.7s时,该系统开始手动停车,停止供油,燃气轮机缓慢停下。微型燃气轮机发电系统全状态控制中主要参数变化如图9所示。

图9 全状态硬件在环仿真转速与燃油量变化过程

3.2 故障处置能力试验

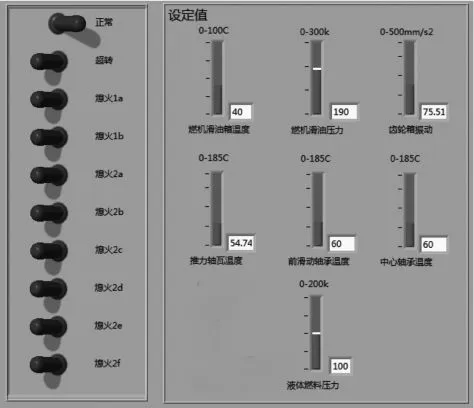

在硬件在环试验中,模型上位机界面中设置了故障注入窗口(如图10所示),快速原型控制器会自动处置,发出警告信号或停车指令。燃气轮机发电机组模型上位机中设置了7种典型的故障注入,分别是超转故障、熄火故障、振动故障、燃料压力故障、滑油压力故障、滑油温度故障和轴承温度故障,其中超转故障和熄火故障采用一键注入形式,其余5类故障采用滚动条调节相关参数数值。

通过硬件在环试验,快速原型控制器能够快速准确识别不同种类的故障,同时也能快速处置故障。在模型上位机注入的非严重故障时,控制系统监控软件会发出相应故障的警告提示;在模型上位机中注入致命性故障时,快速原型控制器立刻发出紧急停车指令,停止供油。

图10 模型上位机的故障注入窗口

4 结束语

本文针对微型燃气轮机发电机组提出了1种基于cRIO的硬件在环仿真方案,该试验平台包括快速原型控制器、模型上位机、接口模拟器和控制系统监控软件。

(1)实现了某微型燃气轮机发电机组从起动、点火、恒转速控制以及停车的全状态控制,快速原型控制器具备全状态控制功能;

(2)针对注入的7种典型故障,快速原型控制器能快速识别与合理处置,快速原型控制器具备故障识别与故障处置功能;

(3)通过硬件在环试验的快速原型控制器可以对实际的微型燃气轮机发电机组进行控制。